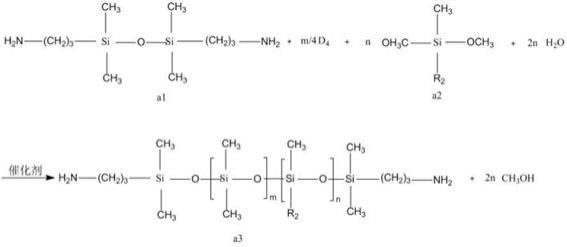

1.本发明属于防腐涂料领域,具体涉及一种聚苯硫醚粉末涂料及其制备方法和应用。

背景技术:

2.生产过程中使用和产生的流体种类繁多,管道是用以输送、分配、混合、分离、排放、计量、控制和制止流体流动的。由管子、管件、法兰、螺栓连接、垫片、阀门和其它组成件装配而成,因此,在化工行业中如何选用经济耐久和安全可靠的管道,特别对于耐腐蚀性管道,如氯化氢回收装置,尤为重要。目前,世界各国均已经开发了塑料、钢塑复合,涂塑等管道,而钢制ptfe衬里管道以其卓越的耐腐蚀性能,已成为石油、化工以及纺织等行业的主要耐腐蚀材料。

3.钢制ptfe衬里管道把ptfe的抗腐蚀性和钢管的机械强度有机结合起来。采用整体模压ptfe衬里技术制备的产品具有:在强腐蚀介质条件下耐-29℃~260℃;耐真空;耐高压(常温3.1mpa)以及如果ptfe衬里足够厚具有优异的抗渗透性等特点。如西格里生产的管道产品中polyfluronpt内衬材料是采用专有的糊状挤出成型工艺。为满足复杂工况的需要,新近开发了一款f46 (fep)内衬,f46 比f4( ptfe) 流动性好,可通过熔融挤出加工成形,避免了f4 抗渗透性差的缺陷,从而可以抵御像液氯、溴水等分子渗透性较强介质的腐蚀,适用于更多腐蚀介质。同时f46 材料的回弹性好,提高了密封可靠性,降低了泄漏几率。氟树脂内衬需要特殊的模具与复杂的加工成型方法,导致加工昂贵;一旦出现腐蚀无法修补,导致损失很大。

4.cn1120867c报道了一种用于金属材料表面的耐热、耐酸涂料,其重量百分含量组成为:聚苯硫醚树脂40-60、聚四氟乙烯树脂5-15、余量为填料,该涂料处理后的金属材料可在10-90%硫酸中(室温至沸点)环境下使用,还可在气体中室温至250℃的苛刻环境下使用;涂层具有良好的粘附性,在高温气体环境中不易剥落,涂层具有良好的韧性,在温度骤变的情况下不易开裂脱落;相比氟树脂内衬,由于涂层厚度较薄,不降管道与设备的传热效率。但该涂料处理金属需要500μm厚度的涂层才能起到对由于燃烧了含硫的燃料,如重油、煤等引起一些设备如省煤器、空气预热器、烟道废气预热锅炉等腐蚀破坏的防护。

技术实现要素:

5.本发明所要解决的技术问题为:如何提供一种用于金属表面耐温、耐强酸强碱等苛刻介质环境的涂料。

6.本发明的技术方案为:一种聚苯硫醚粉末涂料,由以下重量百分比的原料组成:聚苯硫醚粉末70-90%、氟树脂粉末 5-10%、高分散石墨烯微片(dgnp)1-8%、无机填颜料4-26%。

7.以形成一次成型厚度可达到150-200μm,表面平整、与基材附着力等力学性能优异以及恶劣环境杰出的防腐性能为目标。相比现有技术需要多次涂覆到500μm才能达到的防腐性能,腐蚀防腐更加优异。

8.进一步地,所述高分散石墨烯微片为亚微米纺锤形碳酸钙负载石墨烯微片,所述亚微米纺锤形碳酸钙与石墨烯微片的质量比为0.1~10﹕1,先将氢氧化钙分散于水中,待混合体系升温后通入二氧化碳进行反应,在反应过程中加入石墨烯微片,待反应体系ph为6.5-7.5时,停止二氧化碳的通入,得到高分散石墨烯微片悬浮液,再进行喷雾干燥,得高分散石墨烯微片,所述氢氧化钙与石墨烯微片的投料质量比为0.074~7.4﹕1。

9.进一步地,所述氟树脂粉末为聚四氟乙烯粉末,优选为大金l-5,该原料为纯白色粉末,平均粒径5μm,表观密度0.4g/l,比重2.2,熔点327℃;挥发指数0.2%,静电摩擦系数0.06-0.07,该氟树脂粉末能有效增大pps的熔体粘度与改善pps粉末涂料的流挂性能。

10.进一步地,所述无机填颜料为钛白粉、硫酸钡、硅灰石粉、云母粉、长石粉或滑石粉中的一种或几种。

11.进一步地,所述聚苯硫醚的分子量在3万~4万之间,以确保涂层的机械力学与防腐性能的同时具有优异的流动性。

12.本发明的一种聚苯硫醚粉末涂料的制备方法,按配比称取原料,采用高混机将配方组成物混合均匀,经过双螺杆挤出机造粒,进一步在液氮介质球磨至d50为20μm尺寸的粉末。

13.采用以上制备方法特点,双螺杆挤出机造粒可以确保涂层材料间达到分子级混合以及采用该尺寸的粉末的流变性能满足静电喷涂的要求。

14.本发明还提出以上聚苯硫醚粉末涂料在金属防腐方面的应用。

15.使用本发明的聚苯硫醚粉末涂料先进行静电喷涂,然后经塑化形成防腐涂层。其中静电喷涂工艺:电压在 50~65kv(一般 55kv 最佳),电流100~150ma,工件与喷枪的距离在50~200mm;塑化:320~340℃下烘烤20~30min;涂层一次成型厚度150~200μm。

16.本发明的涂料中,以聚苯硫醚为主要成膜物质,采用独特的氟树脂调节粉末涂料熔体的流变特性,获得一次喷涂150μm及以上不流挂的效果;高分散石墨烯微片不仅发挥高效阻隔、增韧与耐磨功能,而且还能与氟树脂形成均匀熔体,其表面张力能够很好地在金属表面铺展,在基材上形成强附着力;同时冷却后形成涂层表面平整,没有针孔与缩孔;添加适量体质无机填颜料目的是改善涂层力学与耐腐蚀性能。

17.与现有技术相比,本发明具有以下有益效果:(1)涂层的耐高温稳定性好,长期使用温度为 220℃~240℃,短期使用温度可达 280℃以上;(2)涂层具有突出的耐化学腐蚀性,在醇、酮、酸、碱等介质中的耐腐蚀性强,在 200℃下几乎不溶于任何有机溶剂;(3)涂层与金属基体的结合强度高,无需底涂即可获得附着力为一级的防腐涂层,在温度骤变的情况下不易剥落;(4)涂层具有优异耐浓盐酸、硫酸以及高温有机酸如乳酸与磷酸等腐蚀介质;(5)涂层具有低摩擦系数,杰出的耐磨与耐沾污特性。

附图说明

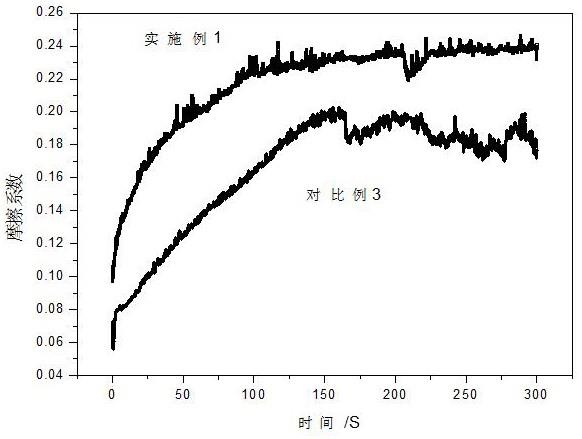

18.图1为在50n的力条件下涂层摩擦系数随摩擦时间的变化关系图。

19.图2为在130℃条件下,在磷酸介质中浸泡48h后低碳钢板的状态。

具体实施方式

20.一、制备涂料:下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料,如无特殊说明,均为从商业渠道购买得到的。

21.本发明的聚苯硫醚粉末涂料,它由以下重量百分比的原料组成:聚苯硫醚粉末(pps)70-90%、氟树脂粉末5-10%、高分散石墨烯微片(dgnp)1-8%、无机填颜料4-26%。

22.上述高分散石墨烯微片,采用授权公告号cn 106566292 b 中的方法制备。具体的,所述高分散石墨烯微片为亚微米纺锤形碳酸钙负载石墨烯微片,所述亚微米纺锤形碳酸钙与石墨烯微片的质量比为0.1~10﹕1,先将氢氧化钙分散于水中,待混合体系升温后通入二氧化碳进行反应,在反应过程中加入石墨烯微片,待反应体系ph为6.5-7.5时,停止二氧化碳的通入,得到高分散石墨烯微片悬浮液,再进行喷雾干燥,得高分散石墨烯微片,所述氢氧化钙与石墨烯微片的投料质量比为0.074~7.4﹕1。

23.氟树脂粉末为聚四氟乙烯粉末,优选为大金l-5,该原料为纯白色粉末,平均粒径5μm,表观密度0.4g/l,比重2.2,熔点327℃;挥发指数0.2%,静电摩擦系数0.06-0.07,能有效增大pps的熔体粘度与改善pps粉末涂料的流挂性能。

24.无机填颜料为钛白粉、硫酸钡、硅灰石粉、云母粉、长石粉或滑石粉中的一种或几种。

25.聚苯硫醚的分子量在3万~4万之间。

26.实施例1由以下重量百分比的原料组成:聚苯硫醚粉末75%;氟树脂粉末10%;硫酸钡粉末 10%;dgnp 5%。

27.实施例2由以下重量百分比的原料组成:聚苯硫醚粉末70%;氟树脂粉末5%;硅灰石粉末 10%;硫酸钡粉末5%;dgnp 10%。

28.实施例3由以下重量百分比的原料组成:聚苯硫醚粉末90%;氟树脂粉末5%;滑石粉2%;dgnp 3%。

29.实施例4由以下重量百分比的原料组成:聚苯硫醚粉末70%;氟树脂粉末10%;钛白粉15%;dgnp 5%。

30.对比例1由以下重量百分比的原料组成:聚苯硫醚粉末100%。

31.对比例2由以下重量百分比的原料组成:聚苯硫醚粉末 90%;碳黑10%。

32.对比例3由以下重量百分比的原料组成:聚苯硫醚粉末70%;氟树脂粉末10%;硫酸钡粉末20%。

33.二、涂料的应用:试验1

将实施例1-4和对比例1-3的涂料按以下方法制备样板涂层:采用高混机将配方组成物混合均匀,经过双螺杆挤出机造粒,进一步在液氮介质球磨至d50为20μm尺寸的粉末;对低碳钢板表面进行初步砂纸打磨去除氧化层,再用乙醇擦去污渍。

34.静电喷涂工艺:电压在 50~65kv(一般 55kv 最佳),电流 100~150ma,工件与喷枪的距离在 50~200mm。

35.塑化:320~340℃下烘烤20~30min。

36.样板涂层一次成型厚度150~200μm。

37.参照gb/t 5210-2006的方法进行附着力测试,参照gb/t6739-2006的方法进行耐冲击测试,结果如表1所示。

38.表1不同配方涂料涂层性能测试

性能实施例1实施例2实施例3实施例4对比例1对比例2对比例3表面平整性(目测)平整平整平整平整平整表面粗糙,不致密缩孔严重,不致密附着力1级1级1级1级差//耐冲击50cm50cm50cm50cm///

相比对比例1粉末涂料中加入氟树脂粉末的实施例制备的涂层流挂现象完全消失,这是由于氟树脂的加入可以有效提高pps的熔体粘度;添加碳黑体系的pps粉末涂料(对比例2),由于熔化状态的pps不能润湿碳黑,使得涂层不能完全塑化,发生严重的粉化;相比对比例3实施例加入dgnp以后,有效地调节了纳米复合熔体的表面张力,从而使得纳米复合熔体易于在金属表面铺展,从而获得表面平整、附着力强、硬度和抗冲击强度优异的耐磨涂层。消除了涂层表面形成针孔与缩孔弊病,从而大幅度提高涂层的耐腐蚀性能。

39.试验2:涂层摩擦性能结果如图1所示,对比例3涂层的平衡摩擦系数为0.239,而实施例1涂层的平衡摩擦系数为0.192,结果表明dgnp的加入涂层的耐磨性能得到显著改善。

40.试验3:表2实施例1双面涂覆pps粉末涂料的低碳钢板(厚度180μm)的高温下耐磷酸性能注:腐蚀介质磷酸浓度高达90%以上经过测试,磷酸腐蚀介质温度达到130℃以上,实施例1涂覆双面的标准低碳钢板表面没有被腐蚀,边角处由于没有完全涂覆出现腐蚀,产生质量损失,130℃48h质量损失率为2.42%,150℃质量损失率为4.49%。pps粉末涂料在低碳钢表面形成的涂层具有非常优异

的恶劣环境中的腐蚀防腐性能。

41.从图2可以看出,环氧树脂封边涂料全部脱落,短边没有涂层的部位被腐蚀。

42.按同样的方法测试,实施例2,3,4,150℃质量损失率分别为3.25%,4.13%以及4.63%,主要来源于片边缘碳钢腐蚀。

43.试验结果表明,经本方法制备的涂层对金属在高温磷酸介质环境中具有优异的腐蚀保护性能,可望替代ptfe衬里,用于防腐设备的生产,如化工、医药、农药、轻工、冶金等设备的防腐,其中涉及的产品有油杆涂层,反应釜、储罐、塔节等化工设备的内壁涂层等及泵、热交换器、计量器、温度计套管、流量计、离心泵部件、鼓风机部件、过滤器、管件和阀门等化工设备的防护涂层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。