一种高韧性耐磨的复合型pe保护膜及其制备方法

技术领域

1.本发明属于pe保护膜技术领域,特别是涉及一种高韧性耐磨的复合型pe保护膜及其制备方法。

背景技术:

2.pe保护膜,是结构最简单的高分子有机化合物,当今世界应用最广泛的高分子材料,pe保护膜以特殊聚乙烯(pe)塑料薄膜为基材,根据密度的不同分为高密度聚乙烯保护膜、中密度聚乙烯和低密度聚乙烯。

3.pe保护膜最大的优点是被保护的产品在生产加工,运输,贮存和使用过程中不受污染,腐蚀,划伤,保护原有的光洁亮泽的表面,从而提高产品的质量及市场竞争力。

4.传统的保护膜具有以下缺陷:

5.由于pe保护膜是由三层pe膜层熔融共挤吹制而成,在长时间使用过程中,pe膜层与胶黏剂层之间会逐渐分离,pe膜层会容易脱。

6.传统的pe保护膜,不仅如上所述的韧性差,而且表面耐性也差,一旦受到外力作用,便容易磨损。

技术实现要素:

7.本发明的目的是提供一种高韧性耐磨的复合型pe保护膜及其制备方法,以解决由于pe保护膜是由三层pe膜层熔融共挤吹制而成,在长时间使用过程中,pe膜层与胶黏剂层之间会逐渐分离,pe膜层会容易脱。

8.传统的pe保护膜,不仅如上所述的韧性差,而且表面耐性也差,一旦受到外力作用,便容易磨损的技术问题。

9.本发明解决上述技术问题的技术方案如下:一种高韧性耐磨的复合型pe保护膜,包括原膜保护膜层,其厚度为16~75μm,主要起保护作用,其材料为pet(热塑性聚酯);

10.压敏胶层,其厚度为1~20μm;

11.耐刮层,其厚度为2~15μm,耐刮层为耐磨聚氨酯硬化涂层,硬度高达4h;

12.硅胶保护膜层,其厚度为23~100μm,增强其保护作用;

13.pe膜层,其厚度为6~30μm;

14.胶黏剂层,其厚度为2~20μm;

15.pe膜层包括外层、中间层和内层;

16.外层,2~10μm;

17.中间层,2~10μm;

18.内层,2~10μm。

19.一种高韧性耐磨的复合型pe保护膜的制备方法,该制备方法采用挤出设备生产,所述挤出设备的右侧设置有输送设备,所述输送设备内部的两侧均活动安装有收卷滚筒,所述挤出设备的右侧挤出有半成品层,所述输送设备顶部的中心处固定安装有底块,所述

输送设备的后侧固定安装有放置在地面上的安装架,所述安装架的顶部固定安装有推动气缸,所述推动气缸的输出端贯穿至安装架的内侧并固定安装有推送杆,所述推送杆的一侧固定连接有限位滑块,所述推送杆和限位滑块的表面活动设置有调节块,所述调节块的一侧贯穿设置有锁紧螺栓,所述推送杆的一侧开设有纵向分布的螺纹孔,所述锁紧螺栓通过螺纹孔与推送杆螺纹连接,所述调节块的底部固定安装有挤压块。

20.优选的,一个收卷滚筒用于收卷,一个收卷滚筒用于放卷,胶黏剂层缠绕设置在两个收卷滚筒上,所述半成品层粘粘在胶黏剂层上。

21.优选的,所述半成品层由pe膜层、原膜保护膜层、压敏胶层、耐刮层、硅胶保护膜层构成。

22.优选的,所述半成品层和胶黏剂层位于挤压块和底块之间,所述半成品层和胶黏剂层通过底块和挤压块挤压粘结在一起。

23.优选的,所述挤压块的两侧均嵌入式安装有导向辊,所述半成品层与导向辊相适配。

24.优选的,所述安装架内侧的一端活动安装有导向辊,所述半成品层从导向辊的上方经过。

25.优选的,所述调节块的顶部开设有与推送杆和限位滑块相适配的滑孔。

26.优选的,所述调节块的一侧开设有与锁紧螺栓相适配的开孔,开孔与滑孔连通。

27.一种高韧性耐磨的复合型pe保护膜的制备方法,所述制备方法如下:

28.所述pe膜层由外层、中间层和内层共挤粘结的薄膜构成,所述内层包括如下重量份的组分:

29.hdpe38-40份、lldpe9-15份、sebs12-20份、增韧填料7-10份、羧甲基纤维素钠3-5份、茶皂素2-5份、热稳定剂5-3份和抗氧剂1-2份、过氧化物交联剂1-3份,增韧填料选用氯化聚乙烯、甲基丙烯酸甲酯-丁二烯-苯乙烯、或者轻质碳酸钙中的一种,所述羧甲基纤维素钠的粘度为900-1200mpa

·

s,所述热稳定剂选用二月桂酸二丁基锡与甲基戊醇以重量比为1:1组合或者马来酸二丁基锡与甲基戊醇以重量比为1:1组合,所述丙烯酸酯类选用丙烯酸乙酯、甲基丙烯酸羟乙酯中的一种或者组合;

30.一、利用挤出机将外层、中间层和内层熔融共挤形成pe膜层;

31.二、pe膜层、原膜保护膜层、压敏胶层、耐刮层、硅胶保护膜层利用挤出机熔融共挤形成半成品层;

32.三、将胶黏剂层具有粘性的一侧粘结在半成品层上;

33.所述胶黏剂层包括如下重量份的组分:丙烯酸20-35份、丙烯酸酯类40-60份、甲基乙烯基硅橡胶15-15份、增稠填料9-15份、茶皂素-丙烯酸酯基润湿剂1-6份、硅烷偶联剂1-5份和交联剂1-7份;

34.所述茶皂素-丙烯酸酯基润湿剂的制备方法包括如下步骤:s1、向三口烧瓶中添加10-20份丙烯酸、15-25份丙烯酸甲酯、12-15份含双键有机硅和30-55份水、0.3-2份羧酸型相容剂进行搅拌,搅拌速度为150-140r/min,并通入氮气流,在氮气环境下升温至55℃,保温20min;

35.s2、向步骤s1中添加1-3份聚氧乙烯氢化蓖麻油和1-2份十二烷基硫酸钠,待搅拌均匀,升温至75℃;

36.s3、向步骤s2添加0.1-0.5份过氧化物引发剂,保持搅拌,反应1.5-3h;

37.s4、添加15-40份茶皂素,浸渍2h;

38.所述内层的制备方法包括如下步骤:s1、向挤出机中加入30-40份hdpe、8-15份lldpe、12-20份sebs和3-9份茶皂素均匀混合,调节温度为120-150℃,挤出造粒,得到复合基体;

39.s2、将复合基体再次投入挤出机中,升高温度至145-160℃,加入5-12份增韧填料、2-5份羧甲基纤维素钠、1-5份热稳定剂和1-6份抗氧剂;

40.s3、加入1-5份交联剂,熔融挤出成膜;

41.所述胶黏剂层的制备方法包括如下步骤:s1、向反应容器中加入20-35份丙烯酸、30-60份丙烯酸酯类、11-15份甲基乙烯基硅橡胶、1-3份硅烷偶联剂和2-5份茶皂素-丙烯酸酯基润湿剂混合搅拌,升高温度至40-65℃;

42.s2、向步骤s1中加入3-10份增稠填料,升高温度至85-110℃,搅拌2-4h;

43.s3、加入1-3份交联剂,搅拌1-2h,形成胶黏剂;

44.s4、将胶黏剂喷涂在离型基体上。

45.1、本发明的有益效果是:本发明中,氯化聚乙烯为白色粉末,无毒无味,具有优良的耐候性、耐腐蚀、耐老化以及优异的韧性,与其他高分子材料具有良好的相容性,氯化聚乙烯的加工性能较好,甲基丙烯酸甲酯-丁二烯-苯乙烯是pe的重要增韧改性剂,能最大限度保持pe的透明性,具有较好的界面相容性,三种物质均具有优异的增韧作用,而且通过多层结构的合理设置,并且其中耐刮层和硅胶保护膜层的设置,进一步增强韧性,使其拉伸性变大,柔韧性加强,还提高了pe保护膜的表面耐磨性。

附图说明

46.通过结合以下附图所作的详细描述,本发明的上述和/或其他方面的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本发明,其中:

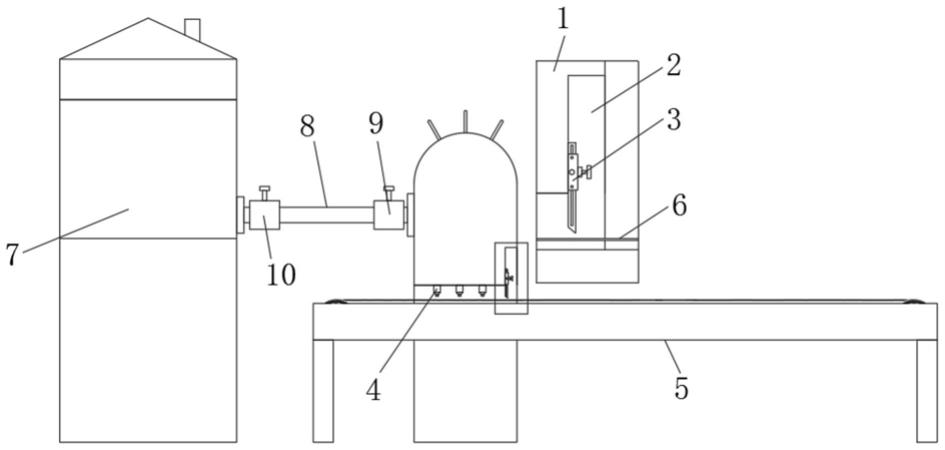

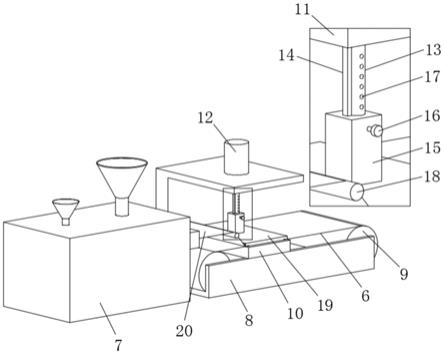

47.图1为本发明一种实施例的示意图;

48.图2为本发明一种实施例的半成品层的横截面剖视示意图;

49.图3为本发明一种实施例的pe膜层横截面剖视示意图。

50.附图中,各标号所代表的部件列表如下:

51.1、原膜保护膜层,2、压敏胶层,3、耐刮层,4、硅胶保护膜层,5、pe膜层,6、胶黏剂层,7、挤出设备,8、输送设备,9、收卷滚筒,10、底块,11、安装架,12、推动气缸,13、推送杆,14、限位滑块,15、调节块,16、锁紧螺栓,17、螺纹孔,18、导向辊,19、挤压块,20、半成品层,51、外层,52、中间层,53、内层。

具体实施方式

52.在下文中,将参照附图描述本发明的高韧性耐磨的复合型pe保护膜及其制备方法的实施例。

53.在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而

易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

54.本说明书的附图为示意图,辅助说明本发明的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本发明实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

55.图1-3示出本发明一种实施例的高韧性耐磨的复合型pe保护膜,包括原膜保护膜层1,其厚度为16~75μm,主要起保护作用,其材料为pet(热塑性聚酯);

56.压敏胶层2,其厚度为12μm;

57.耐刮层3,其厚度为2μm,耐刮层3为耐磨聚氨酯硬化涂层,硬度高达4h;

58.硅胶保护膜层4,其厚度为23μm,增强其保护作用;

59.pe膜层5,其厚度为6μm;

60.胶黏剂层6,其厚度为2μm;

61.pe膜层5包括外层51、中间层52和内层53;

62.外层51,2μm;

63.中间层52,2μm;

64.内层53,2μm。

65.一种高韧性耐磨的复合型pe保护膜的制备方法,该制备方法采用挤出设备7生产,挤出设备7的右侧设置有输送设备8,输送设备8内部的两侧均活动安装有收卷滚筒9,挤出设备7的右侧挤出有半成品层20,输送设备8顶部的中心处固定安装有底块10,输送设备8的后侧固定安装有放置在地面上的安装架11,安装架11的顶部固定安装有推动气缸12,推动气缸12的输出端贯穿至安装架11的内侧并固定安装有推送杆13,推送杆13的一侧固定连接有限位滑块14,推送杆13和限位滑块14的表面活动设置有调节块15,调节块15的一侧贯穿设置有锁紧螺栓16,推送杆13的一侧开设有纵向分布的螺纹孔17,锁紧螺栓16通过螺纹孔17与推送杆13螺纹连接,调节块15的底部固定安装有挤压块19,一个收卷滚筒9用于收卷,一个收卷滚筒9用于放卷,胶黏剂层6缠绕设置在两个收卷滚筒9上,半成品层20粘粘在胶黏剂层6上,半成品层20由pe膜层5、原膜保护膜层1、压敏胶层2、耐刮层3、硅胶保护膜层4构成,半成品层20和胶黏剂层6位于挤压块19和底块10之间,半成品层20和胶黏剂层6通过底块10和挤压块19挤压粘结在一起,挤压块19的两侧均嵌入式安装有导向辊,半成品层20与导向辊相适配,安装架11内侧的一端活动安装有导向辊18,半成品层20从导向辊18的上方经过,调节块15的顶部开设有与推送杆13和限位滑块14相适配的滑孔,调节块15的一侧开设有与锁紧螺栓16相适配的开孔,开孔与滑孔连通。

66.实施例一:

67.一种高韧性耐磨的复合型pe保护膜的制备方法,制备方法如下:

68.pe膜层5由外层51、中间层52和内层53共挤粘结的薄膜构成,内层53包括如下重量份的组分:

69.hdpe38份、lldpe9份、sebs12份、增韧填料7份、羧甲基纤维素钠3份、茶皂素2份、热稳定剂5份和抗氧剂1份、过氧化物交联剂1份,增韧填料选用氯化聚乙烯、甲基丙烯酸甲酯-丁二烯-苯乙烯、或者轻质碳酸钙中的一种,羧甲基纤维素钠的粘度为900mpa

·

s,热稳定剂选用二月桂酸二丁基锡与甲基戊醇以重量比为1:1组合或者马来酸二丁基锡与甲基戊醇以

重量比为1:1组合,丙烯酸酯类选用丙烯酸乙酯、甲基丙烯酸羟乙酯中的一种或者组合;

70.一、利用挤出机将外层51、中间层52和内层53熔融共挤形成pe膜层5;

71.二、pe膜层5、原膜保护膜层1、压敏胶层2、耐刮层3、硅胶保护膜层4利用挤出机熔融共挤形成半成品层20;

72.三、将胶黏剂层6具有粘性的一侧粘结在半成品层20上;

73.胶黏剂层6包括如下重量份的组分:丙烯酸20份、丙烯酸酯类40份、甲基乙烯基硅橡胶15份、增稠填料9份、茶皂素-丙烯酸酯基润湿剂1份、硅烷偶联剂1份和交联剂1份;

74.茶皂素-丙烯酸酯基润湿剂的制备方法包括如下步骤:s1、向三口烧瓶中添加10份丙烯酸、15份丙烯酸甲酯、12份含双键有机硅和30份水、0.3份羧酸型相容剂进行搅拌,搅拌速度为150r/min,并通入氮气流,在氮气环境下升温至55℃,保温20min;

75.s2、向步骤s1中添加1份聚氧乙烯氢化蓖麻油和1份十二烷基硫酸钠,待搅拌均匀,升温至75℃;

76.s3、向步骤s2中添加0.1份过氧化物引发剂,保持搅拌,反应1.5h;

77.s4、添加15份茶皂素,浸渍2h;

78.内层53的制备方法包括如下步骤:s1、向挤出机中加入30份hdpe、8份lldpe、12份sebs和3份茶皂素均匀混合,调节温度为120℃,挤出造粒,得到复合基体;

79.s2、将复合基体再次投入挤出机中,升高温度至145℃,加入5份增韧填料、2份羧甲基纤维素钠、1份热稳定剂和1份抗氧剂;

80.s3、加入1份交联剂,熔融挤出成膜;

81.胶黏剂层6的制备方法包括如下步骤:s1、向反应容器中加入20份丙烯酸、30份丙烯酸酯类、11份甲基乙烯基硅橡胶、1份硅烷偶联剂和2份茶皂素-丙烯酸酯基润湿剂混合搅拌,升高温度至40℃;

82.s2、向步骤s1中加入3份增稠填料,升高温度至85℃,搅拌2h;

83.s3、加入1份交联剂,搅拌1h,形成胶黏剂;

84.s4、将胶黏剂喷涂在离型基体上。

85.实施例二:

86.一种高韧性耐磨的复合型pe保护膜的制备方法,制备方法如下:

87.pe膜层5由外层51、中间层52和内层53共挤粘结的薄膜构成,内层53包括如下重量份的组分:

88.hdpe40份、lldpe15份、sebs20份、增韧填料10份、羧甲基纤维素钠5份、茶皂素5份、热稳定剂3份和抗氧剂2份、过氧化物交联剂3份,增韧填料选用氯化聚乙烯、甲基丙烯酸甲酯-丁二烯-苯乙烯、或者轻质碳酸钙中的一种,羧甲基纤维素钠的粘度为1200mpa

·

s,热稳定剂选用二月桂酸二丁基锡与甲基戊醇以重量比为1:1组合或者马来酸二丁基锡与甲基戊醇以重量比为1:1组合,丙烯酸酯类选用丙烯酸乙酯、甲基丙烯酸羟乙酯中的一种或者组合;

89.一、利用挤出机将外层51、中间层52和内层53熔融共挤形成pe膜层5;

90.二、pe膜层5、原膜保护膜层1、压敏胶层2、耐刮层3、硅胶保护膜层4利用挤出机熔融共挤形成半成品层20;

91.三、将胶黏剂层6具有粘性的一侧粘结在半成品层20上;

92.胶黏剂层6包括如下重量份的组分:丙烯酸35份、丙烯酸酯类60份、甲基乙烯基硅橡胶15份、增稠填料15份、茶皂素-丙烯酸酯基润湿剂6份、硅烷偶联剂15份和交联剂7份;

93.茶皂素-丙烯酸酯基润湿剂的制备方法包括如下步骤:s1、向三口烧瓶中添加20份丙烯酸、25份丙烯酸甲酯、15份含双键有机硅和55份水、2份羧酸型相容剂进行搅拌,搅拌速度为140r/min,并通入氮气流,在氮气环境下升温至55℃,保温20min;

94.s2、向步骤s1中添加3份聚氧乙烯氢化蓖麻油和2份十二烷基硫酸钠,待搅拌均匀,升温至75℃;

95.s3、向步骤s2中添加0.5份过氧化物引发剂,保持搅拌,反应3h;

96.s4、添加40份茶皂素,浸渍2h;

97.内层53的制备方法包括如下步骤:s1、向挤出机中加入40份hdpe、15份lldpe、20份sebs和9份茶皂素均匀混合,调节温度为150℃,挤出造粒,得到复合基体;

98.s2、将复合基体再次投入挤出机中,升高温度至160℃,加入12份增韧填料、5份羧甲基纤维素钠、5份热稳定剂和6份抗氧剂;

99.s3、加入5份交联剂,熔融挤出成膜;

100.胶黏剂层6的制备方法包括如下步骤:s1、向反应容器中加入35份丙烯酸、60份丙烯酸酯类、15份甲基乙烯基硅橡胶、3份硅烷偶联剂和5份茶皂素-丙烯酸酯基润湿剂混合搅拌,升高温度至65℃;

101.s2、向步骤s1中加入10份增稠填料,升高温度至110℃,搅拌4h;

102.s3、加入3份交联剂,搅拌2h,形成胶黏剂;

103.s4、将胶黏剂喷涂在离型基体上。

104.工作原理:本发明在实际使用时,通过挤出设备7将半成品层20挤出,然后工作人员引导经过导向辊18,然后与卷绕在两个收卷滚筒9上的胶黏剂层6初步粘结在一起,接着启动推动气缸12推动推送杆13下移,推送杆13会带动调节块15和挤压块19下移,然后在挤压块19和底块10的配合下,将半成品层20和胶黏剂层6挤压粘合在一起,完成复合型pe保护膜最后的生产,其中为了满足不同厚度pe保护膜的生产,工作人员可以拧松锁紧螺栓16,然后在推送杆13和限位滑块14上滑动调节块15以此进行挤压块19的高度调节,因为推送杆13推送的形成距离是固定的,因此底块10和挤压块19之间的调节距离,便能够满足不同厚度pe保护膜的生产。

105.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据发明之目的进行各技术特征之间的其它组合,以实现本发明之目的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。