cvd镀膜设备

技术领域

1.本发明涉及产品镀膜技术领域,具体地,涉及一种cvd镀膜设备。

背景技术:

2.化学气相沉积(cvd)方法是一种重要的薄膜制备方法,它利用气态的前驱体反应物经原子分子间的化学反应,生成固态薄膜。

3.现有技术中,公开号为cn107881489b的中国专利提出了一种激光辅助加热化学气相沉积镀膜装置及方法,其利用co2红外激光生成线性光斑对预热过的玻璃基板进行局部升温,从而辅助化学气相沉积反应镀膜的进行,虽然该装置能对传统的cvd镀膜过程起到优化作用,但是在实际使用时,依旧具有很大的局限性,硬质合金材质在镀膜制造过程中,会不可避免地将污染物、吸附物、氧化物残留在基体表面上,且激光辅助照射升温后,会在基体上产生激光烧结wc颗粒,这些将改变基底表面的微观结构,导致形貌因素影响后续基层难以形核。

4.此外,公开号为cn106661725b的中国专利公开一种真空镀膜设备,通过内外不接触的旋转磁体转动,进而带动用于放置待镀膜工件的支架转动,避免漏气现象,确保真空密封性。然而采用磁体方式实现非接触式转动驱动,在反应室内高温影响下会出现磁性丢失现象,造成传动不稳定,进而影响等离子体在基体上的附着厚度,传动速率不均匀的同时还会影响等离子的附着强度,无法实现稳定均质附着。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的缺陷,提供一种附着力高的cvd镀膜设备,能显著提升基体镀膜效果。

6.本发明目的通过以下技术方案实现:一种cvd镀膜设备,包含:反应室:容纳基体完成镀膜操作,反应室上分别设有反应气体输入端和惰性气体输入端,基体镀膜过程为等离子体化学气相沉积镀膜;载体:置于反应室内,基体安装在载体上,载体上还设有用于在镀膜前对基体升温预热的电极总成;磨光组件:设置在反应室内,磨光组件包括可与基体接触并通过与基体发生相对旋转来对基体表面进行打磨的打磨头。

7.进一步地,载体包括两个或两个以上同轴且平行设置的转盘,转盘上开设有基体安装孔,基体被夹持安装在两个相邻转盘之间,多个基体平行设置且基体轴向与转盘轴向平行,转盘上连接有可驱动转盘旋转的圆周驱动机构,基体可跟随转盘整体旋转。

8.更进一步地,转盘数量为两个,任一转盘上在各基体安装孔处设有齿轮,载体上还设有位置固定的齿圈,齿圈和各齿轮同时啮合,基体端部与齿轮连接并可在齿轮转动时跟随旋转。

9.再进一步地,磨光组件还包括用于安装打磨头的支撑环,支撑环围设在载体外周并与载体外周具有间距,反应室内壁设有多个供支撑环沿基体轴向方向移动的轨道,支撑环外周对应各轨道设置有相适配的滑移部。

10.还进一步地,打磨头通过杆件安装在支撑环内壁上,杆件为可伸缩杆,杆件朝向支撑环的圆心方向。

11.还进一步地,支撑环上设有至少一个凸块,凸块具有内孔,至少一个凸块的内孔为螺纹孔,螺纹孔内插设第一螺杆,第一螺杆与基体平行设置,反应室内壁设有固定挡块,第一螺杆一端与第一驱动机构连接并可被第一驱动机构驱动旋转、另一端与固定挡块抵接,固定挡块对第一螺杆起限位作用。

12.更进一步地,反应室内还设有与支撑环平行设置的激光承载环,激光承载环围设在载体外周并与载体外周具有间距,激光承载环上安装有多个激光发射器用于对基体表面辅助加热。

13.再更进一步地,激光承载环上设有至少一个调节块,调节块具有调节孔,至少一个调节块的调节孔为螺纹孔,螺纹孔内插设第二螺杆,第二螺杆与基体平行设置,反应室内壁设有挡块,第二螺杆一端与第二驱动机构连接并可被第二驱动机构驱动旋转、另一端与挡块抵接,挡块对第二螺杆起限位作用,第二螺杆旋转时可带动激光承载环沿基体轴向移动。

14.再进一步地,激光承载环上调节块的位置与支撑环上凸块的位置一一对应,且两两对应的调节块和凸块之间仅一个为螺纹孔,第一螺杆贯穿一处两两对应的调节块和凸块,第二螺杆贯穿另一处两两对应的调节块和凸块。

15.进一步地,打磨头包括超声振动子、变幅杆和工具头,工具头上设有金刚石粉末。

16.与现有技术相比,本发明具有以下有益效果:1)设置的打磨头可对基体表面进行打磨,对于合金基体来说,能去除基体上强度不高的wc颗粒,特别是打磨头上设置的金刚石粉末可对硬质合金基体进行超声研磨,利用金刚石粉末研磨基体产生的“种子”效应,可大大提高合金基体上的形核密度,从而在很大程度上提高了合金基体的镀膜附着力;2)通过圆周驱动机构驱动转盘旋转,实现各基体跟随转盘发生公转,此外,采用齿圈和多个齿轮相啮合,在转盘发生公转时,各齿轮也与齿圈发生啮合传动,从而带动各基体发生自转;基体在镀膜过程中是自转和公转相结合,利于打磨头对基体表面周向进行充分研磨;3)采用第一螺杆或第二螺杆与支撑环上凸块螺纹连接,螺杆旋转时将带动支撑环在基体轴向方向移动,以便打磨操作覆盖基体整个长度方向,实现对基体轴向的充分研磨;4)设置安装有激光发射器的激光承载环,聚光能力强的激光发射器可对基体加热,采用第一螺杆或第二螺杆与激光承载环上的调节块螺纹连接,螺杆旋转时将带动激光承载环在基体轴向方向移动,使激光发射器对基体上多点进行均质化加热,有效规避传统的静态辅助激光加热方式导致基体表面wc颗粒形成的弊端,确保反应气源与基体的接触面积,提升镀膜附着力。

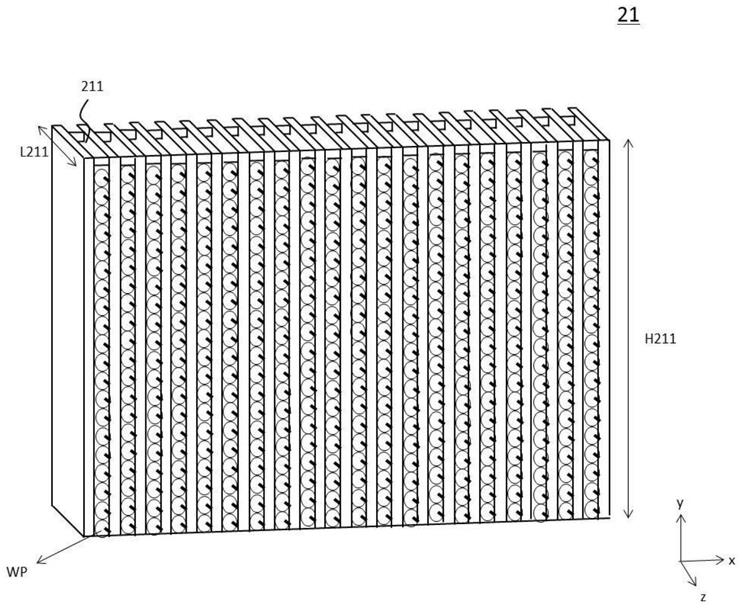

附图说明

17.图1为实施例1所述cvd镀膜设备的第一视角立体结构示意图(载体未进入反应

室);图2为实施例1所述cvd镀膜设备的第二视角立体结构示意图(载体未进入反应室);图3为实施例1所述cvd镀膜设备的立体结构示意图(载体在反应室内,密封盖未示出);图4为实施例1所述cvd镀膜设备的立体结构示意图(反应室未完全示出);图5为实施例1所述的载体的结构示意图;图6为实施例1所述的反应室的结构示意图(密封盖未示出);图7为实施例1所述反应室的内部结构示意图(不包含载体);图8为实施例1所述的支撑环和激光承载环平行布置的立体结构示意图。

具体实施方式

18.下面结合具体实施方式对本发明作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

19.实施例1如图1~4所示的cvd镀膜设备,尤其适用于合金基体,该设备包含用于容纳基体a进行镀膜操作的反应室1,反应室1呈圆筒形,底部设有安装架11,反应室上设有进气组件,进气组件包括反应气体输入端12和惰性气体输入端13,其中,惰性气体输入端13位于反应气体输入端12上方,惰性气体输入端与反应气体输入端均与外部高真空扩散泵相连通并保持相对真空,反应室1的外壁还可设有与进气组件相适配的电磁线圈,电磁线圈的输入端连接射频电源并产生射频交变电场,射频交变电场用于诱发反应室内的气体击穿放电、电离形成等离子体,反应气体能够在惰性气体电离的等离子体作用下活化反应,完成辅助沉积,进行基体的等离子体化学气相沉积镀膜过程。

20.基体a安装在一载体2上,在需要对基体镀膜时,将载体2置于反应室1内即可,载体2包括两个同轴且平行设置的转盘21,转盘21上均匀开设有基体安装孔,基体a被夹持安装在两个转盘21之间,多个基体平行设置且基体轴向与转盘轴向平行。载体2上还设有用于在镀膜前对基体升温预热的电极总成22,电极总成22安装在电极支架221上,电极总成在镀膜前提前开启预热,镀膜过程也可持续开启,结合前述的射频交变电场,可显著提升反应室1内的气体活跃度,增强电离效果。

21.设备还包括磨光组件3,磨光组件设置在反应室1内,其包括可与基体接触并通过与基体发生相对旋转来对基体表面进行打磨以清理基体表面的打磨头31。

22.参见图1和图2,反应室1一端为封闭端面14,另一端铰接有密封盖15,密封盖15和反应室1通过密封组件实现密封,密封组件包括设于密封盖上的密封槽151和设于反应室端部的密封凸环16,密封槽和密封凸环适配设计,密封盖15关闭后反应室1内密封性好,配合前文提到的真空泵效果,使得反应室1内保持相对真空环境,确保电离沉淀镀膜效果。

23.设备还配备了用于转移载体2的转运车4,如图1所示,在进行镀膜操作前,通过转运车4将安装有基体的载体2送入反应室1。载体2底部安装有导向滑轮23,反应室1内设有为

导向滑轮提供滑移路径的导向滑道17,转运车4将载体2运送至反应室密封盖处,前推载体,载体2即可通过导向滑轮23与导向滑道17的配合滑动进入反应室1内。导向滑道的长度可视载体的长度来设定。

24.基体在镀膜过程中,为保证表面各处镀膜均匀,基体需要保持“旋转”状态,如图5所示,本实施例的转盘21外圈处设置有可驱动转盘旋转的圆周驱动机构51,圆周驱动机构属于现有技术,具体包括一根旋转轴和设置在旋转轴端部的齿轮结构,旋转轴由电机驱动旋转,齿轮结构跟随旋转轴转动,齿轮结构与转盘外圈接触,转盘外圈上也可以设置与齿轮结构啮合的齿部结构,也可以不设置齿部结构,仅在转盘外圈上设置一圈摩擦性能较大的材料如橡胶材料即可,齿轮结构在与转盘外圈接触的过程中,能通过摩擦力带动转盘21旋转,此时基体可跟随转盘21整体旋转,我们将这种旋转称为基体的“公转”。

25.为进一步提升镀膜效果,我们更希望基体自身能发生旋转,因此还可使转盘21上各基体安装孔处设置齿轮52(一般只需一个转盘上设齿轮,无需两个转盘都设),转盘内孔中安放一齿圈53,齿圈53的端部伸出于转盘端面,使得齿圈53和各齿轮52同时啮合,齿轮52可对齿圈53起承托作用。电极支架221上设有杆件(图中未示出)与齿圈53相连以固定齿圈,防止齿圈发生旋转。基体端部插入齿轮内孔固定连接,当圆周驱动机构51驱动转盘21旋转时,由于齿圈53是固定不动的,则各齿轮52会与齿圈53发生啮合传动,从而带动基体a跟随齿轮52发生旋转,实现基体在“公转”的同时还能进行“自转”,为基体镀膜过程的均质化处理效果作铺垫。

26.如图6~8所示,磨光组件3还包括用于安装打磨头的支撑环32,支撑环围设在载体外周并与载体外周具有间距,参见图6,为便于打磨头能对基体长度方向进行多处打磨,反应室1内壁均匀设有多个供支撑环32沿基体轴向方向移动的轨道18,支撑环32外周对应各轨道设置有相适配的滑移部321,具体地,轨道18为t形凹槽,滑移部321为与t形凹槽适配的滑移凸起,只需向支撑环提供推移力,支撑环32即能在反应室1内发生轴向移动。

27.来看图6和图8,打磨头31通过杆件33安装在支撑环1内壁上,杆件33为电动伸缩杆,杆件朝向支撑环的圆心方向,各打磨头的安装位置与基体的安装位置一一对应,电动伸缩杆可根据基体的尺寸大小带动打磨头对基体表面进行更为充分细致的打磨。

28.如图8所示,打磨头31上还连接有用于观察基体表面的集成摄像头34,反应室外设有与集成摄像头34信号连接或电连接的与显示器35,显示器可直观放大展示对应基体的表面状态,以便实时观察基体表面打磨情况。

29.另外,集成摄像头34上还设有用于检测打磨头31与基体表面间距的红外测距仪,通过红外测距仪的监测反馈,能确保打磨头与基体的充分接触,以保证对基体表面的处理效果,避免因形貌因素影响后续基体表面难以形核的情形发生。

30.如图6、7、8所示,反应室1内还设有与支撑环32平行设置的激光承载环6,激光承载环围设在载体外周并与载体外周具有间距,激光承载环6内壁上安装有多个分布均匀的激光发射器61用于对基体表面辅助加热,提高镀膜成型速率。

31.为顺利从反应室外给支撑环32传递推移力,同时又要能使激光发射器61对基体整个长度方向进行均匀加热,可在支撑环32内壁上设有一个以上的凸块322,本实施例中凸块为两个,分布在支撑环的两侧,凸块322具有内孔,其中一个凸块的内孔为螺纹孔,另一个凸块的内孔为光孔;激光承载环6上设有与凸块数量相同且位置对应的调节块62,调节块62具

有调节孔,一个调节块的调节孔为螺纹孔,另一个的调节孔为光孔;支撑环32和激光承载环6的位置布置遵循:带螺纹孔的凸块322对应带光孔的调节块62。往凸块322的螺纹孔内插设第一螺杆71,第一螺杆71与基体平行设置且贯穿调节块62上的光孔,反应室1内壁设有固定挡块191,第一螺杆71一端与设于反应室外的第一驱动机构81连接并可被第一驱动机构驱动旋转、另一端与固定挡块191抵接(当固定挡块呈套筒状时,第一螺杆端部是套接在固定挡块内),固定挡块191对第一螺杆71起限位作用;往调节块62的螺纹孔内插设第二螺杆72,第二螺杆72与基体平行设置且贯穿凸块322上的光孔,反应室1内壁在相应位置处也设有挡块192,第二螺杆72一端与设于反应室外的第二驱动机构82连接并可被第二驱动机构驱动旋转、另一端与挡块192抵接(也可以是上文所述的套接),挡块192对第二螺杆72起限位作用。第一驱动机构和第二驱动机构均选用电机。

32.第一螺杆71被驱动旋转时,将带动支撑环32在反应室1内发生轴向滑移,以实现对基体长度方向的打磨和摄像监测,第二螺杆72旋转时,可带动激光承载环6沿基体轴向移动,从而实现对基体长度方向的整体均匀加热。

33.上述磨光组件3为超声磨光组件,打磨头31包括超声振动子、变幅杆和工具头,工具头上设有金刚石粉末。参见图2,反应室1的封闭端面上固定有安装座9,安装座9上安装有与超声磨光组件电性连接的超声波驱动电源91,超声波驱动电源用以将市电转换成与超声波换能器相匹配的高频交流电信号,驱动超声波换能器工作,超声波换能器带动超声振动子运转并通过变幅杆聚能后带动工具头对基体表面进行打磨,去除例如合金基体上强度不高的wc颗粒,同时利用打磨头上纳米级的金刚石粉末研磨基体所产生的“种子”效应等,都可大大地提高基体上的形核密度,从而在很大程度上提高基体的镀膜附着力。

34.安装座9上还安装有与前述显示器35电性连接的控制器92,上文提到的激光发射器、多个集成摄像头等也由控制器控制工作。

35.本技术的镀膜设备工作过程如下:需要对基体表面进行镀膜处理时,将基体安装到载体上,使用转运车将载体在导向滑轮与导向滑道的导向作用下,精准投入反应室内,随后关闭密封盖,使反应室内保持相对密封环境,在入料过程中,可配合外部电磁线圈(图中未示出)使用对基体进行预热处理,以提高后续镀膜效率与镀膜效果。

36.通过外部驱动机构带动圆周驱动机构运转,使多个基体进行同步公转,同时通过齿轮与齿圈的啮合传动,使多个基体在保持公转的同时发生自转。

37.控制超声波驱动电源运转,带动超声振动子运转并通过变幅杆聚能后带动工具头对基体的表面进行纳米级打磨,此外,控制第一驱动机构和第二驱动机构运转,使支撑环和激光承载环进行轴向往复移动,提升基体的表面均匀打磨和均匀加热处理效果,进一步变相提高镀膜的附着能力。

38.通过外部高真空扩散泵将惰性气体与反应气体分别由惰性气体输入端与反应气体输入端输入至反应室内,控制器控制电极总成运转,及外部线圈接通射频电源并产生射频交变电场,对基体进行沉积镀膜。

39.本技术设备通过第二螺杆旋转,带动激光承载环在轴向进行往复移动,结合各基体的“公转”加“自转”动作,可确保激光发射器对基体上多点进行均质化加热,规避传统的静态辅助激光加热方式加剧基体表面wc颗粒形成的弊端,因为这些颗粒形成后将直接影响反应气源与基体的接触面积,不利于镀膜;本技术设备可确保气体离子与基体完全接触,确

保气相沉积法下的镀膜附着力。

40.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

技术领域

1.本发明涉及产品镀膜技术领域,具体地,涉及一种cvd镀膜设备。

背景技术:

2.化学气相沉积(cvd)方法是一种重要的薄膜制备方法,它利用气态的前驱体反应物经原子分子间的化学反应,生成固态薄膜。

3.现有技术中,公开号为cn107881489b的中国专利提出了一种激光辅助加热化学气相沉积镀膜装置及方法,其利用co2红外激光生成线性光斑对预热过的玻璃基板进行局部升温,从而辅助化学气相沉积反应镀膜的进行,虽然该装置能对传统的cvd镀膜过程起到优化作用,但是在实际使用时,依旧具有很大的局限性,硬质合金材质在镀膜制造过程中,会不可避免地将污染物、吸附物、氧化物残留在基体表面上,且激光辅助照射升温后,会在基体上产生激光烧结wc颗粒,这些将改变基底表面的微观结构,导致形貌因素影响后续基层难以形核。

4.此外,公开号为cn106661725b的中国专利公开一种真空镀膜设备,通过内外不接触的旋转磁体转动,进而带动用于放置待镀膜工件的支架转动,避免漏气现象,确保真空密封性。然而采用磁体方式实现非接触式转动驱动,在反应室内高温影响下会出现磁性丢失现象,造成传动不稳定,进而影响等离子体在基体上的附着厚度,传动速率不均匀的同时还会影响等离子的附着强度,无法实现稳定均质附着。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的缺陷,提供一种附着力高的cvd镀膜设备,能显著提升基体镀膜效果。

6.本发明目的通过以下技术方案实现:一种cvd镀膜设备,包含:反应室:容纳基体完成镀膜操作,反应室上分别设有反应气体输入端和惰性气体输入端,基体镀膜过程为等离子体化学气相沉积镀膜;载体:置于反应室内,基体安装在载体上,载体上还设有用于在镀膜前对基体升温预热的电极总成;磨光组件:设置在反应室内,磨光组件包括可与基体接触并通过与基体发生相对旋转来对基体表面进行打磨的打磨头。

7.进一步地,载体包括两个或两个以上同轴且平行设置的转盘,转盘上开设有基体安装孔,基体被夹持安装在两个相邻转盘之间,多个基体平行设置且基体轴向与转盘轴向平行,转盘上连接有可驱动转盘旋转的圆周驱动机构,基体可跟随转盘整体旋转。

8.更进一步地,转盘数量为两个,任一转盘上在各基体安装孔处设有齿轮,载体上还设有位置固定的齿圈,齿圈和各齿轮同时啮合,基体端部与齿轮连接并可在齿轮转动时跟随旋转。

9.再进一步地,磨光组件还包括用于安装打磨头的支撑环,支撑环围设在载体外周并与载体外周具有间距,反应室内壁设有多个供支撑环沿基体轴向方向移动的轨道,支撑环外周对应各轨道设置有相适配的滑移部。

10.还进一步地,打磨头通过杆件安装在支撑环内壁上,杆件为可伸缩杆,杆件朝向支撑环的圆心方向。

11.还进一步地,支撑环上设有至少一个凸块,凸块具有内孔,至少一个凸块的内孔为螺纹孔,螺纹孔内插设第一螺杆,第一螺杆与基体平行设置,反应室内壁设有固定挡块,第一螺杆一端与第一驱动机构连接并可被第一驱动机构驱动旋转、另一端与固定挡块抵接,固定挡块对第一螺杆起限位作用。

12.更进一步地,反应室内还设有与支撑环平行设置的激光承载环,激光承载环围设在载体外周并与载体外周具有间距,激光承载环上安装有多个激光发射器用于对基体表面辅助加热。

13.再更进一步地,激光承载环上设有至少一个调节块,调节块具有调节孔,至少一个调节块的调节孔为螺纹孔,螺纹孔内插设第二螺杆,第二螺杆与基体平行设置,反应室内壁设有挡块,第二螺杆一端与第二驱动机构连接并可被第二驱动机构驱动旋转、另一端与挡块抵接,挡块对第二螺杆起限位作用,第二螺杆旋转时可带动激光承载环沿基体轴向移动。

14.再进一步地,激光承载环上调节块的位置与支撑环上凸块的位置一一对应,且两两对应的调节块和凸块之间仅一个为螺纹孔,第一螺杆贯穿一处两两对应的调节块和凸块,第二螺杆贯穿另一处两两对应的调节块和凸块。

15.进一步地,打磨头包括超声振动子、变幅杆和工具头,工具头上设有金刚石粉末。

16.与现有技术相比,本发明具有以下有益效果:1)设置的打磨头可对基体表面进行打磨,对于合金基体来说,能去除基体上强度不高的wc颗粒,特别是打磨头上设置的金刚石粉末可对硬质合金基体进行超声研磨,利用金刚石粉末研磨基体产生的“种子”效应,可大大提高合金基体上的形核密度,从而在很大程度上提高了合金基体的镀膜附着力;2)通过圆周驱动机构驱动转盘旋转,实现各基体跟随转盘发生公转,此外,采用齿圈和多个齿轮相啮合,在转盘发生公转时,各齿轮也与齿圈发生啮合传动,从而带动各基体发生自转;基体在镀膜过程中是自转和公转相结合,利于打磨头对基体表面周向进行充分研磨;3)采用第一螺杆或第二螺杆与支撑环上凸块螺纹连接,螺杆旋转时将带动支撑环在基体轴向方向移动,以便打磨操作覆盖基体整个长度方向,实现对基体轴向的充分研磨;4)设置安装有激光发射器的激光承载环,聚光能力强的激光发射器可对基体加热,采用第一螺杆或第二螺杆与激光承载环上的调节块螺纹连接,螺杆旋转时将带动激光承载环在基体轴向方向移动,使激光发射器对基体上多点进行均质化加热,有效规避传统的静态辅助激光加热方式导致基体表面wc颗粒形成的弊端,确保反应气源与基体的接触面积,提升镀膜附着力。

附图说明

17.图1为实施例1所述cvd镀膜设备的第一视角立体结构示意图(载体未进入反应

室);图2为实施例1所述cvd镀膜设备的第二视角立体结构示意图(载体未进入反应室);图3为实施例1所述cvd镀膜设备的立体结构示意图(载体在反应室内,密封盖未示出);图4为实施例1所述cvd镀膜设备的立体结构示意图(反应室未完全示出);图5为实施例1所述的载体的结构示意图;图6为实施例1所述的反应室的结构示意图(密封盖未示出);图7为实施例1所述反应室的内部结构示意图(不包含载体);图8为实施例1所述的支撑环和激光承载环平行布置的立体结构示意图。

具体实施方式

18.下面结合具体实施方式对本发明作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

19.实施例1如图1~4所示的cvd镀膜设备,尤其适用于合金基体,该设备包含用于容纳基体a进行镀膜操作的反应室1,反应室1呈圆筒形,底部设有安装架11,反应室上设有进气组件,进气组件包括反应气体输入端12和惰性气体输入端13,其中,惰性气体输入端13位于反应气体输入端12上方,惰性气体输入端与反应气体输入端均与外部高真空扩散泵相连通并保持相对真空,反应室1的外壁还可设有与进气组件相适配的电磁线圈,电磁线圈的输入端连接射频电源并产生射频交变电场,射频交变电场用于诱发反应室内的气体击穿放电、电离形成等离子体,反应气体能够在惰性气体电离的等离子体作用下活化反应,完成辅助沉积,进行基体的等离子体化学气相沉积镀膜过程。

20.基体a安装在一载体2上,在需要对基体镀膜时,将载体2置于反应室1内即可,载体2包括两个同轴且平行设置的转盘21,转盘21上均匀开设有基体安装孔,基体a被夹持安装在两个转盘21之间,多个基体平行设置且基体轴向与转盘轴向平行。载体2上还设有用于在镀膜前对基体升温预热的电极总成22,电极总成22安装在电极支架221上,电极总成在镀膜前提前开启预热,镀膜过程也可持续开启,结合前述的射频交变电场,可显著提升反应室1内的气体活跃度,增强电离效果。

21.设备还包括磨光组件3,磨光组件设置在反应室1内,其包括可与基体接触并通过与基体发生相对旋转来对基体表面进行打磨以清理基体表面的打磨头31。

22.参见图1和图2,反应室1一端为封闭端面14,另一端铰接有密封盖15,密封盖15和反应室1通过密封组件实现密封,密封组件包括设于密封盖上的密封槽151和设于反应室端部的密封凸环16,密封槽和密封凸环适配设计,密封盖15关闭后反应室1内密封性好,配合前文提到的真空泵效果,使得反应室1内保持相对真空环境,确保电离沉淀镀膜效果。

23.设备还配备了用于转移载体2的转运车4,如图1所示,在进行镀膜操作前,通过转运车4将安装有基体的载体2送入反应室1。载体2底部安装有导向滑轮23,反应室1内设有为

导向滑轮提供滑移路径的导向滑道17,转运车4将载体2运送至反应室密封盖处,前推载体,载体2即可通过导向滑轮23与导向滑道17的配合滑动进入反应室1内。导向滑道的长度可视载体的长度来设定。

24.基体在镀膜过程中,为保证表面各处镀膜均匀,基体需要保持“旋转”状态,如图5所示,本实施例的转盘21外圈处设置有可驱动转盘旋转的圆周驱动机构51,圆周驱动机构属于现有技术,具体包括一根旋转轴和设置在旋转轴端部的齿轮结构,旋转轴由电机驱动旋转,齿轮结构跟随旋转轴转动,齿轮结构与转盘外圈接触,转盘外圈上也可以设置与齿轮结构啮合的齿部结构,也可以不设置齿部结构,仅在转盘外圈上设置一圈摩擦性能较大的材料如橡胶材料即可,齿轮结构在与转盘外圈接触的过程中,能通过摩擦力带动转盘21旋转,此时基体可跟随转盘21整体旋转,我们将这种旋转称为基体的“公转”。

25.为进一步提升镀膜效果,我们更希望基体自身能发生旋转,因此还可使转盘21上各基体安装孔处设置齿轮52(一般只需一个转盘上设齿轮,无需两个转盘都设),转盘内孔中安放一齿圈53,齿圈53的端部伸出于转盘端面,使得齿圈53和各齿轮52同时啮合,齿轮52可对齿圈53起承托作用。电极支架221上设有杆件(图中未示出)与齿圈53相连以固定齿圈,防止齿圈发生旋转。基体端部插入齿轮内孔固定连接,当圆周驱动机构51驱动转盘21旋转时,由于齿圈53是固定不动的,则各齿轮52会与齿圈53发生啮合传动,从而带动基体a跟随齿轮52发生旋转,实现基体在“公转”的同时还能进行“自转”,为基体镀膜过程的均质化处理效果作铺垫。

26.如图6~8所示,磨光组件3还包括用于安装打磨头的支撑环32,支撑环围设在载体外周并与载体外周具有间距,参见图6,为便于打磨头能对基体长度方向进行多处打磨,反应室1内壁均匀设有多个供支撑环32沿基体轴向方向移动的轨道18,支撑环32外周对应各轨道设置有相适配的滑移部321,具体地,轨道18为t形凹槽,滑移部321为与t形凹槽适配的滑移凸起,只需向支撑环提供推移力,支撑环32即能在反应室1内发生轴向移动。

27.来看图6和图8,打磨头31通过杆件33安装在支撑环1内壁上,杆件33为电动伸缩杆,杆件朝向支撑环的圆心方向,各打磨头的安装位置与基体的安装位置一一对应,电动伸缩杆可根据基体的尺寸大小带动打磨头对基体表面进行更为充分细致的打磨。

28.如图8所示,打磨头31上还连接有用于观察基体表面的集成摄像头34,反应室外设有与集成摄像头34信号连接或电连接的与显示器35,显示器可直观放大展示对应基体的表面状态,以便实时观察基体表面打磨情况。

29.另外,集成摄像头34上还设有用于检测打磨头31与基体表面间距的红外测距仪,通过红外测距仪的监测反馈,能确保打磨头与基体的充分接触,以保证对基体表面的处理效果,避免因形貌因素影响后续基体表面难以形核的情形发生。

30.如图6、7、8所示,反应室1内还设有与支撑环32平行设置的激光承载环6,激光承载环围设在载体外周并与载体外周具有间距,激光承载环6内壁上安装有多个分布均匀的激光发射器61用于对基体表面辅助加热,提高镀膜成型速率。

31.为顺利从反应室外给支撑环32传递推移力,同时又要能使激光发射器61对基体整个长度方向进行均匀加热,可在支撑环32内壁上设有一个以上的凸块322,本实施例中凸块为两个,分布在支撑环的两侧,凸块322具有内孔,其中一个凸块的内孔为螺纹孔,另一个凸块的内孔为光孔;激光承载环6上设有与凸块数量相同且位置对应的调节块62,调节块62具

有调节孔,一个调节块的调节孔为螺纹孔,另一个的调节孔为光孔;支撑环32和激光承载环6的位置布置遵循:带螺纹孔的凸块322对应带光孔的调节块62。往凸块322的螺纹孔内插设第一螺杆71,第一螺杆71与基体平行设置且贯穿调节块62上的光孔,反应室1内壁设有固定挡块191,第一螺杆71一端与设于反应室外的第一驱动机构81连接并可被第一驱动机构驱动旋转、另一端与固定挡块191抵接(当固定挡块呈套筒状时,第一螺杆端部是套接在固定挡块内),固定挡块191对第一螺杆71起限位作用;往调节块62的螺纹孔内插设第二螺杆72,第二螺杆72与基体平行设置且贯穿凸块322上的光孔,反应室1内壁在相应位置处也设有挡块192,第二螺杆72一端与设于反应室外的第二驱动机构82连接并可被第二驱动机构驱动旋转、另一端与挡块192抵接(也可以是上文所述的套接),挡块192对第二螺杆72起限位作用。第一驱动机构和第二驱动机构均选用电机。

32.第一螺杆71被驱动旋转时,将带动支撑环32在反应室1内发生轴向滑移,以实现对基体长度方向的打磨和摄像监测,第二螺杆72旋转时,可带动激光承载环6沿基体轴向移动,从而实现对基体长度方向的整体均匀加热。

33.上述磨光组件3为超声磨光组件,打磨头31包括超声振动子、变幅杆和工具头,工具头上设有金刚石粉末。参见图2,反应室1的封闭端面上固定有安装座9,安装座9上安装有与超声磨光组件电性连接的超声波驱动电源91,超声波驱动电源用以将市电转换成与超声波换能器相匹配的高频交流电信号,驱动超声波换能器工作,超声波换能器带动超声振动子运转并通过变幅杆聚能后带动工具头对基体表面进行打磨,去除例如合金基体上强度不高的wc颗粒,同时利用打磨头上纳米级的金刚石粉末研磨基体所产生的“种子”效应等,都可大大地提高基体上的形核密度,从而在很大程度上提高基体的镀膜附着力。

34.安装座9上还安装有与前述显示器35电性连接的控制器92,上文提到的激光发射器、多个集成摄像头等也由控制器控制工作。

35.本技术的镀膜设备工作过程如下:需要对基体表面进行镀膜处理时,将基体安装到载体上,使用转运车将载体在导向滑轮与导向滑道的导向作用下,精准投入反应室内,随后关闭密封盖,使反应室内保持相对密封环境,在入料过程中,可配合外部电磁线圈(图中未示出)使用对基体进行预热处理,以提高后续镀膜效率与镀膜效果。

36.通过外部驱动机构带动圆周驱动机构运转,使多个基体进行同步公转,同时通过齿轮与齿圈的啮合传动,使多个基体在保持公转的同时发生自转。

37.控制超声波驱动电源运转,带动超声振动子运转并通过变幅杆聚能后带动工具头对基体的表面进行纳米级打磨,此外,控制第一驱动机构和第二驱动机构运转,使支撑环和激光承载环进行轴向往复移动,提升基体的表面均匀打磨和均匀加热处理效果,进一步变相提高镀膜的附着能力。

38.通过外部高真空扩散泵将惰性气体与反应气体分别由惰性气体输入端与反应气体输入端输入至反应室内,控制器控制电极总成运转,及外部线圈接通射频电源并产生射频交变电场,对基体进行沉积镀膜。

39.本技术设备通过第二螺杆旋转,带动激光承载环在轴向进行往复移动,结合各基体的“公转”加“自转”动作,可确保激光发射器对基体上多点进行均质化加热,规避传统的静态辅助激光加热方式加剧基体表面wc颗粒形成的弊端,因为这些颗粒形成后将直接影响反应气源与基体的接触面积,不利于镀膜;本技术设备可确保气体离子与基体完全接触,确

保气相沉积法下的镀膜附着力。

40.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。