1.本发明涉及金属粉末冶金技术领域,具体是一种高致密高温抗氧化钼基复合靶材及其制备方法。

背景技术:

2.钼靶材主要应用于平面显示器和薄膜太阳能制造行业。我国目前虽然已形成从钼矿开采到钼冶炼再到钼制品的较为完善的钼工业体系,但是由于发达国家严重的技术封锁,我国目前对用于光伏产业以及平面显示器的高纯度钼溅射靶材的冶炼技术、深加工技术以及靶材制造技术还需进一步研究。

3.目前钼靶材的制备工艺主要是以粉末冶金的方法为主,这种工艺存在的缺陷主要有:(1)产品相对密度较难保证;(2)产品纯度低;(3)产品高温抗氧化性能不足。同时该工艺的成本高、产率低、合格率低。因此很难和国外厂家竞争,尤其是日本企业生产的钼靶材产品。

4.目前主流的钼靶材制备方法为:高纯钼粉经冷等静压成型,在2000℃以上高温氢气气氛下烧结,并在1400℃左右轧制,1000℃热处理,最终机加工为产品。该制备过程烧结温度高,一般需要在2000℃的高温下保温40h以上,才能达到99%以上的致密度,造成能耗高,晶粒长大严重,影响钼靶材的性能。如何节能降耗的同时提升钼靶材的性能,成为钼靶材制备技术的研究难点和热点。

技术实现要素:

5.本发明的目的在于提供一种高致密高温抗氧化钼基复合靶材及其制备方法,采用水热法与液液掺杂相结合的技术,在原材料钼酸铵中引入能提升抗氧化性能的纳米级二次相,经二次还原后制备得到纳米复合粉体。选用放电等离子烧结方式,低温快速烧结,最终制备得到高致密高温抗氧化的钼基复合靶材。

6.本发明首先提出一种高致密高温抗氧化钼基复合靶材,该钼基复合靶材包括钼基和氧化物,所述氧化物至少包括氧化铝和氧化铬中的一种,且钼基与氧化铝的质量比为(90~99):(0~5),钼基与氧化铬的质量比为(90~99):(0~5),其致密度大于98.9%。

7.本发明还提出一种高致密高温抗氧化钼基复合靶材的制备方法,具体包括以下步骤:

8.步骤一、根据最终产品的需求,称取一定量的硝酸盐和尿素,加水充分溶解,得到混合体系,备用;

9.步骤二、将步骤一中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中进行水热反应;

10.水热过程是一种选择性结晶的过程,有一定的提纯作用,水热过程直接结晶出氧化物,不会带入其它杂质。通过水热反应,可以避免后续煅烧工艺引起的团聚等问题,通过对水热过程的工艺参数调整,可以控制产物的晶型、形态及颗粒大小,为后期均匀掺杂奠定

基础。

11.步骤三、根据最终产品的需求,称取一定量的二钼酸铵,加入适量蒸馏水,充分搅拌,得到二钼酸铵溶液,备用;

12.步骤四、将步骤二聚四氟乙烯内衬中水热反应之后所得混合液倒入步骤三所得二钼酸铵溶液中,经搅拌、干燥后得到混合体;将所得混合体用高速粉碎机进行粉碎处理;

13.步骤五、将步骤四粉碎后所得粉体在氢气气氛下进行低温还原;

14.步骤六、将步骤五低温氢气还原后的粉体在氢气气氛下再进行高温还原;

15.步骤七、根据最终产品需求的尺寸,选取合适尺寸的石墨模具,将步骤六高温还原后所得粉体装入石墨模具中,之后将石墨模具置入放电等离子烧结炉中进行烧结处理,最终得到钼基复合靶材。

16.进一步地,前述制备方法最终所得钼基复合靶材包括钼基和氧化物,所述氧化物至少包括氧化铝和氧化铬中的一种,且钼基与氧化铝的质量比为(90~99):(0~5),钼基与氧化铬的质量比为(90~99):(0~5)。所制备的钼基复合靶材的致密度大于98.9%。

17.进一步地,在前述制备方法中:

18.步骤一中的硝酸盐至少包括硝酸铝和硝酸铬中的一种。通过硝酸盐将铝和铬引入,进而制备含氧化铝和/或氧化铬的钼基复合靶材,提高靶材致密度和高温抗氧化的性能。

19.步骤二中水热反应的温度为120~200℃,水热反应时间为10~30h。通过水热反应制备纯度高、分散好、形貌好、大小可控的纳米级二次相。

20.步骤三中二钼酸铵与蒸馏水的摩尔比为1:10~30。

21.步骤五中低温还原的温度为300~600℃,氢气气流量为2~10m3/h,还原时间5~20h。

22.步骤六中高温还原的温度为700~1000℃,氢气气流量为10~20m3/h,还原时间5~20h。经过二次氢气还原,最终得到近球形的钼基体掺杂氧化物的纳米复合粉体。氢气还原过程中,依附在moo2颗粒表面的al2o3、cr2o3等颗粒降低了mo生成速率,抑制了气相迁移过程,细化了粉体。

23.步骤七中烧结温度为1000℃~2000℃,升温速率为50~100℃/min,压力10~100mpa,保温时间1~20min。在sps烧结中,纳米复合粉体中的al2o3、cr2o3等颗粒提高了粉体的烧结活性,微米、纳米级的al2o3、cr2o3等颗粒弥散分布于mo基体中,减缓了mo晶粒长大速度,最终制备得到高致密高温抗氧化的钼基复合靶材,其致密度大于98.9%。

24.进一步地,本发明还可以按照上述方法将氧化镧、氧化钇、氧化锆中的一种或多种引入钼基体中形成钼基复合靶材;具体为:在步骤一中根据最终产品的需求,称取一定量的硝酸盐和尿素,加水充分溶解,得到混合溶液,备用;所述的硝酸盐为硝酸镧、硝酸钇、硝酸锆中的一种或多种。最终所制备的钼基复合靶材包含钼基以及氧化镧、氧化钇、氧化锆中的至少一种,且钼基与氧化镧或氧化钇或氧化锆的质量比均为(90~99):(0~5)。

25.本发明采用水热法、液液掺杂技术,水热反应可以避免后续煅烧工艺引起的团聚等问题,通过对水热过程的工艺参数调整,可以控制产物的晶型、形态及颗粒大小,为后期均匀掺杂奠定基础。通过水热反应可以制备纯度高、分散好、形貌好、颗粒大小可控的纳米级二次相。通过液液掺杂技术可以保证前驱体得到均匀混合。液液掺杂后在原材料钼酸铵

中引入了能提升抗氧化性能的纳米级二次相,二次相的引入,抑制了气相迁移过程,细化了粉体,再经过二次氢气还原,最终得到近球形的钼基体掺杂氧化物的纳米复合粉体。

26.最后在烧结过程中,纳米复合粉体中的al2o3、cr2o3等颗粒提高了粉体的烧结活性,微米、纳米级的al2o3、cr2o3等颗粒弥散分布于mo基体中。较大颗粒趋向于分布在mo晶界处,较小颗粒分布于mo晶粒内,由于钉扎效应,能有效抑制mo晶界迁移,减缓mo晶粒长大速度。选用放电等离子烧结方式,烧结温度低,保温时间短,同样能抑制晶粒长大,最终制备得到高致密高温抗氧化的钼基复合靶材。

27.本发明的制备工艺采用粉末冶金与水热合成的组合方法,相较于现有的熔炼法、湿化学法来说,成本更低,操作更方便,适用性更强。制备得到的钼靶材具有极高的致密度和高温抗氧化性能,具有广阔的规模化工业生产前景。

附图说明

28.图1是经过高温氢气还原后得到的近球形的纳米复合粉体的sem电镜图。

29.图2是钼基复合靶材的微观表征图;其中,(a)是低倍sem图像,(b)是al元素面扫描;(c)是mo元素面扫描;(d)是cr元素面扫描。

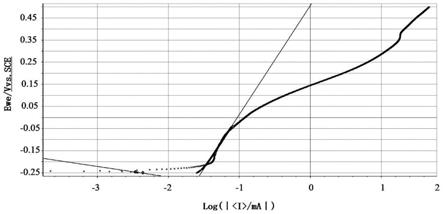

30.图3是钼基复合靶材的高温抗氧化性能图。

具体实施方式

31.为了更好地理解本发明的内容,下面将结合具体实施例和附图来进一步阐述本发明。以下实施例以本发明的技术为基础实施,给出了详细的实施方式和操作步骤,但本发明的保护范围不限于下述实施例。

32.本发明所述的钼基复合靶材包括钼基和氧化物,所述氧化物至少包括氧化铝和氧化铬中的一种,且钼基与氧化铝的质量比为(90~99):(0~5),钼基与氧化铬的质量比为(90~99):(0~5),钼基复合靶材的致密度大于98.9%。具体可以按照以下方法制备:

33.步骤一、根据最终产品设计的需求,称取一定量的硝酸铝和/或硝酸铬和尿素,加水充分溶解,得到混合体系,备用;

34.步骤二、将步骤一中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中于120~200℃进行水热反应,水热反应时间为10~30h;

35.水热过程是一种选择性结晶的过程,有一定的提纯作用,水热过程直接结晶出氧化物,不会带入其它杂质。通过水热反应,可以避免后续煅烧工艺引起的团聚等问题,通过对水热过程的工艺参数调整,可以控制产物的晶型、形态及颗粒大小,为后期均匀掺杂奠定基础。

36.步骤三、根据最终产品设计的需求,称取一定量的二钼酸铵,加入适量蒸馏水,充分搅拌,得到二钼酸铵溶液,备用;其中,二钼酸铵与水的摩尔比为1:10~30。所用的二钼酸铵中杂质钾的含量为5~10ppm。

37.步骤四、将步骤二聚四氟乙烯内衬中水热反应之后所得混合液倒入步骤三所得二钼酸铵溶液中,搅拌后加热至沸腾,在沸腾状态下进行电磁搅拌干燥,使水分快速蒸发,得到熔融态的混合液体,将该熔融态的混合液体放入真空干燥箱中干燥;干燥后所得混合体用高速粉碎机进行粉碎处理;

38.步骤五、将步骤四粉碎后所得粉体在氢气气氛下进行低温还原;其中,低温还原的温度为300~600℃,氢气流量为2~10m3/h,还原时间5~20h。

39.步骤六、将步骤五低温氢气还原后的粉体在氢气气氛下再进行高温还原;其中,高温还原的温度为700~1000℃,氢气流量为10~20m3/h,还原时间5~20h;经过高温氢气还原,得到纳米级mo、al2o3、cr2o3的混合粉体。

40.步骤七、根据最终产品需求的尺寸,选取合适尺寸的石墨模具,将步骤六高温还原后所得粉体装入石墨模具中,之后将石墨模具置入放电等离子烧结炉(spark plasma sintering,以下简称sps)中进行烧结处理,sps烧结温度为1000℃~2000℃,升温速率为50~100℃/min,压力10~100mpa,升温至1000℃~2000℃后在此温度下保温1~20min,最终得到钼基复合靶材。按照质量百分比计,所得钼基复合靶材中包含(90~99)%钼基、(0~5)%氧化铝、(0~5)%氧化铬。

41.实施例1

42.(1):称取21.61g硝酸铝、31.38g硝酸铬和14g尿素,充分搅拌溶解在450ml蒸馏水中,得到混合体系,备用。

43.(2):将步骤(1)中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中进行水热反应。水热反应的温度为200℃,反应时间为20h。

44.(3):称取1kg二钼酸铵,加入1l蒸馏水,充分搅拌,得到二钼酸铵溶液,备用;所用的二钼酸铵中杂质钾的含量为8ppm。

45.(4):将步骤(2)聚四氟乙烯内衬中水热反应之后所得混合液倒入步骤(3)所得二钼酸铵溶液中,搅拌6h,然后加热至沸腾,在沸腾状态下进行电磁搅拌干燥,使水分快速蒸发,得到熔融态的混合液体,将该熔融态的混合液体放入真空干燥箱中干燥,干燥温度为80℃,干燥时间24h;干燥后,将所得混合体用高速粉碎机进行粉碎处理。

46.(5):将步骤(4)粉碎后所得粉体在氢气气氛中进行低温氢气还原,还原温度为400℃,氢气流量8m3/h,还原时间为12h。

47.(6):将步骤(5)低温氢气还原后的混合粉体过40目筛后在氢气气氛中进行高温氢气还原,还原温度为900℃,氢气流量18m3/h,还原时间为12h。还原后得到纳米级mo、al2o3、cr2o3的混合粉体。

48.(7):将步骤(6)高温氢气还原得到的混合粉体装入石墨模具中,并将该模具置入放电等离子烧结炉(spark plasma sintering,以下简称sps)进行烧结处理,sps烧结温度为1500℃,升温速率为100℃/min,压力30mpa,升温至1500℃后在此温度后保温时间15min。烧结完成后得到终产物-高致密高温抗氧化钼基复合靶材。以质量百分比计,该钼基复合靶材中包含1%al2o3和2%cr2o3,余量为钼基体。

49.对本实施例制备的钼基复合靶材进行测试,其致密度为99.95%。其高温氢气还原后的纳米级mo、al2o3、cr2o3复合粉体的sem电镜图如图1所示,从图1中可知:粉体呈近球形且细小均匀。钼基复合靶材的微观表征如图2所示,从图2可知:钼基复合靶材晶粒细小、各元素分布均匀。钼基复合靶材的高温抗氧化性能如图3所示,从图3可知:钼基复合靶材的腐蚀电位为-287.779mv,具有良好的高温抗氧化性能。

50.实施例2

51.(1):称取21.39g硝酸铝、15.54g硝酸铬和7g尿素,充分搅拌溶解在450ml蒸馏水

中,得到混合体系,备用。

52.(2):将步骤(1)中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中进行水热反应。水热反应的温度为180℃,反应时间为15h。

53.(3):称取1kg二钼酸铵,加入1l蒸馏水,充分搅拌,得到二钼酸铵溶液,备用,二钼酸铵的k含量为5ppm。

54.(4):将步骤(2)聚四氟乙烯内衬中水热反应之后所得混合液倒入(3)所得二钼酸铵溶液中,搅拌10h,然后加热至沸腾,在沸腾状态下进行电磁搅拌干燥,使水分快速蒸发,得到熔融态的混合液体,将该熔融态的混合液体放入真空干燥箱中干燥,干燥温度为90℃,干燥时间24h;干燥后,将所得混合体用高速粉碎机进行粉碎处理。

55.(5):将步骤(4)粉碎后所得粉体在氢气气氛下进行低温氢气还原,还原温度为500℃,氢气流量6m3/h,还原时间为16h。

56.(6):将步骤(5)低温氢气还原后的粉体过40目筛后在氢气气氛下进行高温氢气还原,还原温度为1000℃,氢气流量16m3/h,还原时间为16h。还原后得到纳米级mo、al2o3、cr2o3的混合粉体。

57.(7):将步骤(6)高温氢气还原得到的混合粉末装入石墨模具中,并将该模具置入放电等离子烧结炉(spark plasma sintering,以下简称sps)进行烧结处理,sps烧结温度为1600℃,升温速率为100℃/min,压力20mpa,升温至1600℃后在此温度下保温时间12min。烧结完成后得到终产物-高致密高温抗氧化钼基复合靶材,以质量百分比计,该钼基复合靶材中包含1%al2o3和1%cr2o3,其余为钼基体。对本实施例制备的钼基复合靶材进行测试,其致密度为99.97%。

58.实施例3

59.(1):称取21.32g硝酸铝、7.74g硝酸铬和7g尿素,充分搅拌溶解在450ml蒸馏水中,得到混合体系,备用。

60.(2):将步骤(1)中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中进行水热反应。水热反应的温度为150℃,反应时间为18h。

61.(3):称取1kg二钼酸铵,加入1l蒸馏水,充分搅拌,得到二钼酸铵溶液,备用,二钼酸铵的k含量为10ppm。

62.(4):将步骤(2)聚四氟乙烯内衬中水热反应之后所得混合液倒入(3)所得二钼酸铵溶液中,搅拌4h,然后加热至沸腾,在沸腾状态下进行电磁搅拌干燥,使水分快速蒸发,得到熔融态的混合液体,将该熔融态的混合液体放入真空干燥箱中干燥,干燥温度为100℃,干燥时间15h;干燥后,将所得混合体用高速粉碎机进行粉碎处理。

63.(5):将步骤(4)粉碎后所得粉体在氢气气氛下进行低温氢气还原,还原温度为450℃,氢气流量7m3/h,还原时间为16h。

64.(6):将步骤(5)低温氢气还原后的粉体过40目筛后在氢气气氛下进行高温氢气还原,还原温度为950℃,氢气流量19m3/h,还原时间为16h。还原后得到纳米级mo、al2o3、cr2o3的混合粉体。

65.(7):将步骤(6)高温氢气还原得到的混合粉末装入石墨模具中,并将该模具置入放电等离子烧结炉(spark plasma sintering,以下简称sps)进行烧结处理,sps烧结温度为1700℃,升温速率为100℃/min,压力30mpa,升温至1700℃后在此温度下保温时间15min。

烧结完成后得到终产物-高致密高温抗氧化钼基复合靶材,以质量百分比计,该钼基复合靶材中包含1%al2o3和0.5%cr2o3,其余为钼基体。对本实施例制备的钼基复合靶材进行测试,其致密度为99.91%。

66.实施例4

67.(1):称取21.46g硝酸铝、23.43g硝酸铬和11g尿素,充分搅拌溶解在450ml蒸馏水中,得到混合体系,备用。

68.(2):将步骤(1)中的混合溶液全部倒入不锈钢水热釜的聚四氟乙烯内衬中,锁紧水热釜,放入干燥箱中进行水热反应。水热反应的温度为170℃,反应时间为15h。

69.(3):称取1kg二钼酸铵,加入1l蒸馏水,充分搅拌,得到二钼酸铵溶液,备用,二钼酸铵的k含量为7ppm。

70.(4):将步骤(2)聚四氟乙烯内衬中水热反应之后所得混合液倒入(3)所得二钼酸铵溶液中,搅拌8h,然后加热至沸腾,在沸腾状态下进行电磁搅拌干燥,使水分快速蒸发,得到熔融态的混合液体,将该熔融态的混合液体放入真空干燥箱中干燥,干燥温度为90℃,干燥时间18h;干燥后,将所得混合体用高速粉碎机进行粉碎处理。

71.(5):将步骤(4)粉碎后所得粉体在氢气气氛下进行低温氢气还原,还原温度为550℃,氢气流量6m3/h,还原时间为12h。

72.(6):将步骤(5)低温氢气还原后的粉体过40目筛后在氢气气氛下进行高温氢气还原,还原温度为1000℃,氢气流量16m3/h,还原时间为12h。还原后得到纳米级mo、al2o3、cr2o3的混合粉体。

73.(7):将步骤(6)高温氢气还原得到的混合粉末装入石墨模具中,并将该模具置入放电等离子烧结炉(spark plasma sintering,以下简称sps)进行烧结处理,sps烧结温度为1800℃,升温速率为100℃/min,压力30mpa,升温至1800℃后在此温度下保温时间12min。烧结完成后得到终产物-高致密高温抗氧化钼基复合靶材,以质量百分比计,该钼基复合靶材中包含1%al2o3和1.5%cr2o3,其余为钼基体。对本实施例制备的钼基复合靶材进行测试,其致密度为98.95%。

74.以上所述仅是本发明的实施例,并非对本发明作任何形式上的限制,本发明还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。