1.本发明属于石灰冷却领域,尤其涉及一种石灰冷却系统。

背景技术:

2.目前最具代表性的现代化石灰生产技术时并流蓄热式石灰窑,其优点为:所生产的石灰活性度高,残余二氧化碳低,适合高品质炼钢的需求;自动化程度高,日常生产简易、安全、可靠;热量消耗最低等。

3.麦尔兹石灰窑为并流蓄热式石灰窑的一种,其工艺流程为:矿石原料经筛分进入过渡料仓称量后,物料进入有效容积上料小车。上料小车有料车卷扬机系统提升至窑顶卸料。窑顶设有料仓,矿石料首先倒入料仓,然后经振动给料机、可逆皮带机、分别给两个称量漏斗。物料称量后经过进料阀门分别进入双膛竖窑的炉膛内煅烧。煤气加压后由管道送至双膛竖窑,燃烧和石灰冷却的风量由鼓风机站的风机供给。鼓风机站设有助燃风机、石灰冷却风机、喷枪冷却风机。煅烧后的窑内烟气经管道送入烟气除尘装置,除尘后经烟囱排出。

4.对于热能低耗的实现,加工完成的石灰需要被冷却气冷却,并且将冷却后的热气用于进料石灰的预热,这样,排出的石灰温度可降低至70度左右,热耗较小。

5.对于石灰的冷却,冷却气喷嘴的布置随其在石灰中的深入而越密集,冷却效率越高,但冷却气喷嘴在石灰进入喷嘴区域时会被石灰块撞击或对石灰的顺利排出形成阻碍。另外,当冷却气喷嘴被石灰包围时,喷嘴可能因被石灰颗粒遮挡而无法对其附近的石灰进行有效的冷却。

6.本发明设计一种石灰冷却系统解决如上问题。

技术实现要素:

7.为解决现有技术中的所述缺陷,本发明公开一种石灰冷却系统,它是采用以下技术方案来实现的。

8.在本发明的描述中需要说明的是,术语“内”、“外”、“上”、“下”等指示方位或者位置关系为基于附图所示的方位或者位置关系,或者是该发明产品使用时惯常摆放的方位或者位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

9.一种石灰冷却系统,冷却设备包括外壳、球环、引流板、电驱模块a、料筒、电驱模块b、弧杆、冷却杆、隔板,其中外壳的球形内腔中绕球心旋转密封配合有被电驱模块b驱动的球形料筒,料筒上的圆形进料口b与外壳顶部正中的圆形进料口a对应配合。料筒上正对于进料口b的圆形出料口b与外壳底部非正中的圆形出料口a对应配合,保证料筒内的石灰颗粒在被冷却过程中不会经排料口a泄漏。料筒外侧绕进料口b及出料口b的中心轴线旋转配合的同球心球环在电驱模块a驱动下绕其水平直径摆动于外壳内腔的活动槽内。

10.料筒内绕进料口b及出料口b的边沿均匀安装有若干弧杆和若干隔板;任意相邻两

个隔板之间均包含有若干弧杆;每个弧杆上均安装有若干均匀分布的冷却杆,每个冷却杆上均具有沿进料口b轴线向下喷送冷气且防止冷气被石灰颗粒遮挡的结构;球环上固定有与进料口b及出料口b内壁旋转配合且在出料时向出料口a引流石灰的半圆筒状引流板,进料口a及出料口a中心轴线位于引流板的竖直对称面上;引流板同与之配合的任意相邻两个隔板之间形成闭合空间;弧杆在料筒内具有两种安装方式。

11.作为本技术的进一步改进,所述外壳通过四个支脚固定于地面之上;外壳的进料口a处具有料斗;安装于球环外侧且中心轴线经过外壳内腔球心的两个转轴分别与外壳壳壁上的两个圆槽旋转配合;电驱模块a固定于外壳上;安装于电驱模块a输出轴上的齿轮b与安装在转轴上的齿轮a啮合。进料口a与出料口a的中心轴线夹角135度,保证料筒在绕转轴摆动45度才会从冷却石灰颗粒状态到达排料状态,如果料筒的摆动幅度小于45度,那么不能保证料筒上的排料口b在其对内部石灰颗粒冷却过程中处于关闭状态。如果料筒的摆动幅度大于45度,那么就会因降低引流板在排流时的倾斜角度而降低引流板对石灰颗粒的引流速度。

12.作为本技术的进一步改进,所述料筒外壁的环突密封旋转于球环内壁的环槽a内,环突上的通气槽a与环槽相通,中空弧杆上的通气槽b与通气槽a相通;环槽a底部的通气孔a与风机连通。环槽a与环突的配合保证料筒与球环之间只产生相对旋转。中空的引流板通过中空的弧形固定杆与环槽a相通,固定杆滑动于壳体内壁的滑槽a内;引流板内壁密布有与其内腔相通且防止石灰颗粒进入的通气孔b。

13.作为本技术的进一步改进,所述电驱模块b固定于球环上,料筒外壁具有与进料口b同中心轴线的环形齿槽;安装于电驱模块b输出轴的齿轮c与齿槽啮合;冷却杆上的通气槽c与相应弧杆内腔相通;冷却杆下侧外壁具有防止石灰颗粒进入的防堵槽,防堵槽通过密布的排气槽与通气槽c连通。

14.作为本技术的进一步改进,所述弧杆固定于料筒内壁,弧杆上的冷却杆相互平行。使用此种弧杆安装方式可以保证冷却杆上的排气槽始终沿引流板的圆心轴线向下喷送冷气,有效避免石灰颗粒进入防堵槽内对排气槽形成遮挡。

15.作为本技术的进一步改进,所述弧杆绕其圆心轴线滑动于料筒内壁,其上的冷却杆绕弧杆的圆心轴线放射状分布,弧杆的此种安装方式可以在冷却杆对石灰颗粒冷却过程中进一步增大冷却杆上排气槽与附近石灰颗粒之间的间隙,更加有效地对石灰颗粒进行快速冷却。冷却杆的此种安装方式可以在料筒排料时使得位于任意相邻两个隔板之间的石灰颗粒沿冷却杆的轴向滑落至引流板上而有效避免石灰颗粒下落时对冷却杆形成碰撞,更加有效保护冷却杆不受损坏。料筒外壁上与齿槽同圆心轴线的环槽b内旋转配合有被电驱模块c驱动的圆环,电驱模块c固定于料筒外壁并随料筒活动于外壳内壁的活动槽内;每个弧杆上端均通过位于料筒外壁上滑槽b内的拉绳与圆环连接。

16.作为本技术的进一步改进,所述弧杆上安装有与通气槽b相通的方套,方套滑动于料筒环突上的通气槽a内,方套上安装有对通气槽a密封的密封板;安装于圆环上的梯形导环旋转于环槽b内壁的环形梯形导槽内。梯形导槽与梯形导环的配合对圆环在环槽b内的旋转发挥导向作用。连接圆环与弧杆的拉绳上安装有弧板,弧板滑动于相应滑槽b内。弧板对拉绳的运动发挥导向作用。滑槽b的两侧壁通过弧面与环槽b内壁过渡衔接,保证拉绳在圆环带动下与滑槽b内壁拐角处的摩擦有效得到减小。

17.作为本技术的进一步改进,所述弧板两侧对称安装有两个导向块a,两个导向块a分别滑动于相应滑槽b内壁的两个导向槽a内。导向块a与导向槽a的配合对弧板在滑槽b内的滑动发挥导向作用。密封板滑动于料筒内壁的滑槽c内,对称安装于密封板上的两个导向块b分别滑动于相应滑槽c内壁的两个导向槽b内。导向块b与导向槽b的配合对密封板在滑槽c内的滑动发挥导向作用。

18.作为本技术的进一步改进,所述圆环上安装有涡圈,涡圈与安装在料筒外壁的蜗杆啮合;安装于电驱模块c输出轴上的齿轮e与安装在蜗杆上的齿轮d啮合。蜗杆与涡圈的配合具有自锁功能,可以保证圆环在被电驱模块c驱动旋转一定幅度后可以保持对全部弧杆的拉动而不需要电驱模块c的持续运行,在保证弧杆运动后位置不变的同时节省电驱模块c运行的耗电量。

19.相对于传统的石灰冷却系统,本发明石灰物料由进料口a竖直进入料筒底部并随着料筒的旋转而逐渐地通过由中部向四周扩散的方式将冷却机构上的冷却杆掩埋,从而避免石灰块对冷却杆形成撞击,保护冷却杆不受损坏。本发明中的料筒在向外排料时其上进料口b因被外壳内壁遮挡而不会使得热气大量散失,保证石灰在进入料筒内前的有效预热。

20.由于本发明中的半圆筒状引流板在料筒排料过程中通过接收旋转至其上方的任意相邻两个隔板之间沿冷却杆轴向落下的石灰颗粒将石灰颗粒引流至出料口a的方式避免排料时冷却杆对石灰颗粒的运动形成阻挡,达到快速有效地排料的目的,提高排料效率。

21.本发明中冷却机构中的冷却杆上的防堵槽可以有效地阻止石灰颗粒进入而对排气槽形成遮挡,保证冷却杆上的排气槽与石灰颗粒之间始终存在一定间距,使得冷却杆上的排气槽可以充分地向石灰颗粒中喷送冷气,达到对冷却杆附近石灰颗粒快速有效冷却的目的。同时,被封闭于引流板与任意相邻两个隔板之间的冷却杆在对石灰颗粒有效冷却的同时可以将冷气通过引流板上密布的通气孔b排至引流板内壁的石灰颗粒内,从而保证料筒内全部冷却杆共同对引流板内壁所在的柱形区域内的石灰颗粒进行有效冷却。

22.与料筒内壁滑动配合的弧杆在电驱模块c驱动下及蜗杆与涡圈的配合下可以有效地增加冷却杆上排气槽与附近石灰颗粒之间的间隙,从而使得冷却杆对附近石灰颗粒的冷却效果更加高效。本发明结构简单,具有较好的使用效果。

附图说明

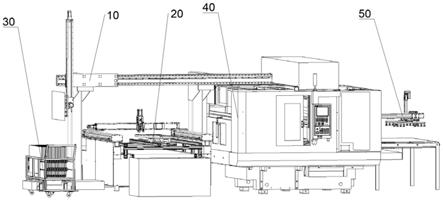

23.图1是本发明整体示意图。

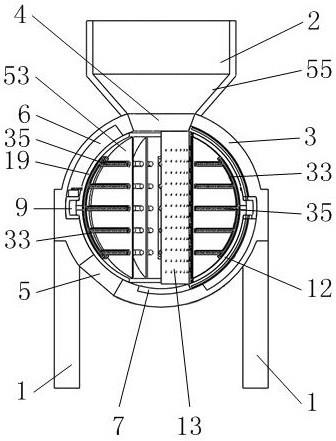

24.图2是本发明冷却机构a、料筒与外壳配合剖面示意图。

25.图3是本发明俯视剖面示意图。

26.图4是冷却机构a、料筒、球环与电驱模块a的传动配合剖面示意图。

27.图5是料筒、冷却机构a、球环、固定杆、引流板与外壳配合剖面示意图。

28.图6是外壳剖面示意图。

29.图7是料筒剖面示意图。

30.图8是冷却机构a剖面示意图。

31.图9是本发明冷却机构b、料筒与外壳配合剖面示意图。

32.图10是料筒、冷却机构b、球环、固定杆、引流板与外壳配合剖面示意图。

33.图11是球环、固定杆与引流板配合示意图。

34.图12是料筒、弧板、拉绳、圆环、涡圈、蜗杆、齿轮d、齿轮e与电驱模块c配合示意图。

35.图13是冷却机构b、料筒、拉绳、弧板与圆环配合剖面示意图。

36.图14是料筒上与冷却机构配合的结构剖面示意图。

37.图15是圆环及弧板示意图。

38.图16是冷却机构b及其剖面示意图。

39.图17是冷却机构b局部剖面示意图。

40.图中标号名称:1、支脚;2、料斗;3、外壳;4、进料口a;5、出料口a;6、活动槽;7、滑槽a;8、圆槽;9、球环;10、环槽a;11、通气孔a;12、固定杆;13、引流板;14、通气孔b;15、转轴;16、齿轮a;17、齿轮b;18、电驱模块a;19、料筒;20、环突;21、通气槽a;22、进料口b;23、出料口b;24、齿槽;25、环槽b;26、梯形导槽;27、滑槽b;28、导向槽a;29、滑槽c;30、导向槽b;31、齿轮c;32、电驱模块b;33、弧杆;34、通气槽b;35、冷却杆;36、通气槽c;37、防堵槽;38、排气槽;40、方套;41、密封板;42、导向块b;43、弧板;44、导向块a;45、圆环;46、梯形导环;47、涡圈;48、蜗杆;49、齿轮d;50、齿轮e;51、电驱模块c;52、拉绳;53、隔板;55、冷却设备。

具体实施方式

41.附图均为本发明实施的示意图,以便于理解结构运行原理。具体产品结构及比例尺寸根据使用环境结合常规技术确定即可。

42.如图1、2所示,冷却设备55包括外壳3、球环9、引流板13、电驱模块a18、料筒19、电驱模块b32、弧杆33、冷却杆35、隔板53,其中如图2、4所示,外壳3的球形内腔中绕球心旋转密封配合有被电驱模块b32驱动的球形料筒19;如图2、6、7所示,料筒19上的圆形进料口b22与外壳3顶部正中的圆形进料口a4对应配合。料筒19上正对于进料口b22的圆形出料口b23与外壳3底部非正中的圆形出料口a5对应配合,保证料筒19内的石灰颗粒在被冷却过程中不会经排料口a泄漏。如图2、3所示,料筒19外侧绕进料口b22及出料口b23的中心轴线旋转配合的同球心球环9在电驱模块a18驱动下绕其水平直径摆动于外壳3内腔的活动槽6内。

43.如图2、3、9所示,料筒19内绕进料口b22及出料口b23的边沿均匀安装有若干弧杆33和若干隔板53;任意相邻两个隔板53之间均包含有若干弧杆33;如图8、16所示,每个弧杆33上均安装有若干均匀分布的冷却杆35,每个冷却杆35上均具有沿进料口b22轴线向下喷送冷气且防止冷气被石灰颗粒遮挡的结构;如图2、3、9所示,球环9上固定有与进料口b22及出料口b23内壁旋转配合且在出料时向出料口a5引流石灰的半圆筒状引流板13,进料口a4及出料口a5中心轴线位于引流板13的竖直对称面上;引流板13同与之配合的任意相邻两个隔板53之间形成闭合空间;如图4、5、10所示,弧杆33在料筒19内具有两种安装方式。

44.如图1、2所示,所述外壳3通过四个支脚1固定于地面之上;外壳3的进料口a4处具有料斗2;如图3、6所示,安装于球环9外侧且中心轴线经过外壳3内腔球心的两个转轴15分别与外壳3壳壁上的两个圆槽8旋转配合;电驱模块a18固定于外壳3上;安装于电驱模块a18输出轴上的齿轮b17与安装在转轴15上的齿轮a16啮合。如图2、6所示,进料口a4与出料口a5的中心轴线夹角135度,保证料筒19在绕转轴15摆动45度才会从冷却石灰颗粒状态到达排料状态,如果料筒19的摆动幅度小于45度,那么不能保证料筒19上的排料口b在其对内部石灰颗粒冷却过程中处于关闭状态。如果料筒19的摆动幅度大于45度,那么就会因降低引流板13在排流时的倾斜角度而降低引流板13对石灰颗粒的引流速度。

45.如图7、10、11所示,所述料筒19外壁的环突20密封旋转于球环9内壁的环槽a10内,环突20上的通气槽a21与环槽相通,中空弧杆33上的通气槽b34与通气槽a21相通;环槽a10底部的通气孔a11与风机连通。环槽a10与环突20的配合保证料筒19与球环9之间只产生相对旋转。如图5、9、11所示,中空的引流板13通过中空的弧形固定杆12与环槽a10相通;如图5、6、9所示,固定杆12滑动于壳体内壁的滑槽a7内;引流板13内壁密布有与其内腔相通且防止石灰颗粒进入的通气孔b14。

46.如图4、6、7所示,所述电驱模块b32固定于球环9上,料筒19外壁具有与进料口b22同中心轴线的环形齿槽24;安装于电驱模块b32输出轴的齿轮c31与齿槽24啮合;如图8、16所示,冷却杆35上的通气槽c36与相应弧杆33内腔相通;冷却杆35下侧外壁具有防止石灰颗粒进入的防堵槽37,防堵槽37通过密布的排气槽38与通气槽c36连通。

47.如图2、4、8所示,所述弧杆33固定于料筒19内壁,弧杆33上的冷却杆35相互平行。使用此种弧杆33安装方式可以保证冷却杆35上的排气槽38始终沿引流板13的圆心轴线向下喷送冷气,有效避免石灰颗粒进入防堵槽37内对排气槽38形成遮挡。

48.如图9、10、16所示,所述弧杆33绕其圆心轴线滑动于料筒19内壁,其上的冷却杆35绕弧杆33的圆心轴线放射状分布,弧杆33的此种安装方式可以在冷却杆35对石灰颗粒冷却过程中进一步增大冷却杆35上排气槽38与附近石灰颗粒之间的间隙,更加有效地对石灰颗粒进行快速冷却。冷却杆35的此种安装方式可以在料筒19排料时使得位于任意相邻两个隔板53之间的石灰颗粒沿冷却杆35的轴向滑落至引流板13上而有效避免石灰颗粒下落时对冷却杆35形成碰撞,更加有效保护冷却杆35不受损坏。如图10、12、14所示,料筒19外壁上与齿槽24同圆心轴线的环槽b25内旋转配合有被电驱模块c51驱动的圆环45,电驱模块c51固定于料筒19外壁并随料筒19活动于外壳3内壁的活动槽6内;如图12、13、14所示,每个弧杆33上端均通过位于料筒19外壁上滑槽b27内的拉绳52与圆环45连接。

49.如图10、14、17所示,所述弧杆33上安装有与通气槽b34相通的方套40,方套40滑动于料筒19环突20上的通气槽a21内,方套40上安装有对通气槽a21密封的密封板41;如图13、14、15所示,安装于圆环45上的梯形导环46旋转于环槽b25内壁的环形梯形导槽26内。梯形导槽26与梯形导环46的配合对圆环45在环槽b25内的旋转发挥导向作用。连接圆环45与弧杆33的拉绳52上安装有弧板43,弧板43滑动于相应滑槽b27内。弧板43对拉绳52的运动发挥导向作用。如图12所示,滑槽b27的两侧壁通过弧面与环槽b25内壁过渡衔接,保证拉绳52在圆环45带动下与滑槽b27内壁拐角处的摩擦有效得到减小。

50.如图13、14、15所示,所述弧板43两侧对称安装有两个导向块a44,两个导向块a44分别滑动于相应滑槽b27内壁的两个导向槽a28内。导向块a44与导向槽a28的配合对弧板43在滑槽b27内的滑动发挥导向作用。如图10、14、15所示,密封板41滑动于料筒19内壁的滑槽c29内,对称安装于密封板41上的两个导向块b42分别滑动于相应滑槽c29内壁的两个导向槽b30内。导向块b42与导向槽b30的配合对密封板41在滑槽c29内的滑动发挥导向作用。

51.如图10、12、13所示,所述圆环45上安装有涡圈47,涡圈47与安装在料筒19外壁的蜗杆48啮合;安装于电驱模块c51输出轴上的齿轮e50与安装在蜗杆48上的齿轮d49啮合。蜗杆48与涡圈47的配合具有自锁功能,可以保证圆环45在被电驱模块c51驱动旋转一定幅度后可以保持对全部弧杆33的拉动而不需要电驱模块c51的持续运行,在保证弧杆33运动后位置不变的同时节省电驱模块c51运行的耗电量。

52.本发明中的电驱模块a18、电驱模块b32及电驱模块c51均采用现有技术。

53.风机将冷却空气通过冷却管送入冷却设备55中。

54.本发明的工作流程:在初始状态,料筒19的进料口b22与外壳3的进料口a4正好相对,料筒19的出料口b23被外壳3的内壁关闭。如果弧杆33与料筒19内壁滑动配合,那么,此时,每个弧杆33均位于其所在的最下端极限位置,每个弧杆33上的冷却杆35均匀位于料筒19的中部位置。引流板13处于与进料口a4同圆心轴线的位置,球环9与进料口a4处于同中心轴线状态。

55.当需要使用本发明对石灰颗粒进行冷却时,先开启电驱模块b32,电驱模块b32通过齿轮c31带动料筒19绕竖直的圆心轴线相对于球环9和外壳3旋转,引流板13相对于外壳3及球环9的位置不发生改变。

56.接着,通过漏斗、进料口a4和进料口b22向料筒19内装填石灰颗粒,石灰颗粒先竖直落至料筒19的出料口b23处,并随着石灰颗粒的逐渐增多及料筒19的旋转,逐渐堆积于料筒19底部的石灰颗粒会向四周扩散并最终将料筒19填满。

57.料筒19旋转过程中,由于料筒19存在隔板53且冷却杆35位于任意相邻两个隔板53之间的空间内,使得料筒19通过旋转对进入的石灰颗粒进行翻转的同时不会导致石灰颗粒的在料筒19内运动而对冷却杆35形成碰撞,保护冷却杆35不受破坏。

58.待料筒19内填满石灰颗粒时,开启风机,风机经冷却管将冷气鼓入球环9的环槽a10内,冷气再经料筒19上的通气槽a21和每个弧杆33上的通气槽b34进入弧杆33,进入弧杆33的冷气进入其上的全部冷却杆35上的通气槽c36内并经冷却杆35上的排气槽38到达冷驱杆附近的石灰颗粒上并对石灰颗粒进行冷却。冷却杆35上的防堵槽37阻止附近的石灰颗粒进入并对排气槽38形成遮挡,保证冷却杆35上的排气槽38与附近石灰颗粒之间具有较大的间隙,便于冷却杆35的排气槽38高效快速地向位于附近的石灰颗粒进行有效冷却。

59.如果弧杆33与料筒19内壁之间时滑动配合的关系,在冷却杆35对石灰颗粒进行冷却过程中,可以启动电驱模块c51,电驱模块c51通过齿轮齿轮e50、齿轮d49、蜗杆48、涡圈47带动圆环45相对于料筒19旋转,圆环45通过拉绳52带动全部的弧杆33在料筒19内壁同步向进料口b22的方向滑动一定距离,使得弧杆33带动其上的冷却杆35与附近石灰颗粒之间产生较大间隙,从而增大冷却杆35上排气槽38与附近石灰颗粒之间的间隙,使得冷却杆35更加高效地经排气槽38向附近石灰颗粒排送冷气并进行更加高效的冷却。

60.当对石灰颗粒的冷却温度达到要求时,停止风机向料筒19内鼓入冷气。如果弧杆33与料筒19内壁滑动配合,那么停止电驱模块c51的运行,由于蜗杆48与涡圈47的自锁功能,所以圆环45依然通过拉绳52保持对全部弧杆33的拉动。

61.在保持料筒19继续相对于球环9旋转的同时,开启电驱模块a18,电驱模块a18通过齿轮b17、齿轮a16和转轴15带动球环9相对于外壳3摆动,球环9通过环突20带动与之相对旋转的料筒19同步摆动,料筒19的进料口b22开始与外壳3的进料口a4相错,料筒19的出料口b23开始向外壳3的出料口a5方向摆动,球环9通过固定杆12带动引流板13同步摆动。

62.当球环9摆动45度时停止电驱模块a18的运行,此时,料筒19的进料口b22与外壳3的进料口a4完全脱离并被外壳3的内壁密封遮挡,料筒19的出料口b23刚好与外壳3的出料口a5相对。

63.料筒19内的石灰颗粒经出料口b23和出料口a5排出,没有被引流板13封存于任意

相邻两个隔板53中的石灰颗粒沿冷却杆35的轴向方向落至引流板13上并经引流板13的引流排出,被引流板13封存于任意相邻两个隔板53中的石灰颗粒随着料筒19相对于球环9的持续旋转而逐渐沿相应冷却杆35的轴向滑落至引流板13上并引流板13引流排出。

64.在石灰颗粒排出的过程中,石灰颗粒大部分是沿其所在相邻两个隔板53的空间内冷却杆35的轴向滑落至引流板13上而未对冷却杆35形成碰撞,且石灰颗粒向引流板13上的运动因沿冷却杆35轴向运动而对冷却杆35不形成碰撞,进而保护了冷却杆35不受破坏。同时,落至引流板13上的石灰颗粒因不受到冷却杆35的阻挡而快速地排出至料筒19。

65.如果弧杆33与料筒19内壁时滑动配合,难么,在料筒19内的石灰颗粒完全排出后,反向启动电驱模块c51,电驱模块c51通过一系列传动带动圆环45相对于料筒19回转,全部徐的弧杆33在自重作用下相对于料筒19回滑复位。

66.然后,反向运行电驱模块a18,电驱模块a18通过一系列传动带动球环9相对于外壳3回摆,球环9通过环突20带动料筒19同步回摆。当料筒19的进料口b22与外壳3的进料口a4正好相对时停止电驱模块a18运行即可,接着,再继续向料筒19内填装石灰颗粒并通过上述流程继续对进入料筒19内的石灰颗粒进行冷却并排料。

67.待本发明使用结束时,启动电驱模块a18运行,电驱模块a18通过一系列传动带动料筒19回摆并最终使得料筒19的进料口b22与外壳3的进料口a4正好相对,然后,停止电驱模块b32的运行,使得料筒19相对有球环9的旋转停止即可。

68.在料筒19经出料口b23和出料口a5向外排料过程中,料筒19的进料口b22被外壳3的内壁关闭,有效防止料筒19内的热气大量散失造成热源浪费,保证对进入料筒19内的石灰颗粒的预热效果。

69.综上所述,本发明的有益效果为:本发明石灰物料由进料口a4竖直进入料筒19底部并随着料筒19的旋转而逐渐地通过由中部向四周扩散的方式将冷却机构上的冷却杆35掩埋,从而避免石灰块对冷却杆35形成撞击,保护冷却杆35不受损坏。本发明中的料筒19在向外排料时其上进料口b22因被外壳3内壁遮挡而不会使得热气大量散失,保证石灰在进入料筒19内前的有效预热。

70.由于本发明中的半圆筒状引流板13在料筒19排料过程中通过接收旋转至其上方的任意相邻两个隔板53之间沿冷却杆35轴向落下的石灰颗粒将石灰颗粒引流至出料口a5的方式避免排料时冷却杆35对石灰颗粒的运动形成阻挡,达到快速有效地排料的目的,提高排料效率。

71.本发明中冷却机构中的冷却杆35上的防堵槽37可以有效地阻止石灰颗粒进入而对排气槽38形成遮挡,保证冷却杆35上的排气槽38与石灰颗粒之间始终存在一定间距,使得冷却杆35上的排气槽38可以充分地向石灰颗粒中喷送冷气,达到对冷却杆35附近石灰颗粒快速有效冷却的目的。同时,被封闭于引流板13与任意相邻两个隔板53之间的冷却杆35在对石灰颗粒有效冷却的同时可以将冷气通过引流板13上密布的通气孔b14排至引流板13内壁的石灰颗粒内,从而保证料筒19内全部冷却杆35共同对引流板13内壁所在的柱形区域内的石灰颗粒进行有效冷却。

72.与料筒19内壁滑动配合的弧杆33在电驱模块c51驱动下及蜗杆48与涡圈47的配合下可以有效地增加冷却杆35上排气槽38与附近石灰颗粒之间的间隙,从而使得冷却杆35对附近石灰颗粒的冷却效果更加高效。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。