1.本发明属于资源回收再利用领域,具体涉及到利用免蒸压加气混凝土技术,对酯硬化水玻璃铸造废砂进行资源再利用,制作一种多孔除磷生物滤料的方法。

背景技术:

2.铸造是制造业中的基础性行业。进入21世纪后,铸造行业面临着资源与环境的双重压力。铸造产生的固体废弃物主要是废砂和废灰,占其总量的90%以上。铸造废砂可分为粘土废砂、水玻璃废砂及树脂及覆膜砂废砂等。随着水玻璃砂铸造工艺应用的越来越广泛,每年将产生大量的水玻璃旧砂,水玻璃砂铸造工艺生产的铸件量与消耗的水玻璃砂量接近1:1,我国每年铸造生产所产生的废旧水玻璃砂将有上千万吨之多。大量旧砂的直接排放,既浪费了资源,也造成了对环境的污染。

3.水玻璃废砂成份一般包括石英砂(破碎或形状改变),已固化水玻璃粘结剂(与砂紧密结合或形成微粉)。酯硬化水玻璃废砂中还含有一定量的有机酯,及其经烧注(高温反应)后的产物;一般表现未颗粒细且不均匀;多为硬块状,机械强度大;废砂浸出液有强碱性,耐高温等。

4.在铸造行业应用水玻璃砂时,水玻璃加入量普遍达到3~5%,有的甚至超过8%,型(芯)砂残留强度高,清砂困难,且造成“硅尘污染”。此外,由于水玻璃加入量高,导致旧砂残钠含量高,使旧砂回收再生困难,造成“碱性污染”。

5.有机酯固化水玻璃自硬砂是用水玻璃做黏结剂,用有机酯做固化剂使砂型(砂芯)硬化。有机酯硬化水玻璃砂工艺的优点颇多:有机酯无毒无味、易混匀;型砂强度高、稳定性好;生产成本低、工艺操作方便;水玻璃加入量少,能降到3%以下,可再生性高。最常用的有机酯有丙三醇乙酸酯类、乙二醇和丙烯碳酸酯。其原理是有机酯在碱性水溶液中发生水解,生成的有机酸和水玻璃反应,使水玻璃模数升高,当水玻璃的粘度超过临界值,型砂便失去流动性而固化。

6.但水玻璃旧砂粒上的有机酯残留粘结剂膜在高温浇注后不能燃烧分解,而是形成一种低熔点的硅酸钠胶牢固地粘附在砂粒表面,使得再生水玻璃旧砂的脱膜率较低,再生成本高。

7.吸附除磷是利用吸附剂交大的比表面积,使磷在吸附剂表面的活性位点进行附着吸附、表面沉淀或离子交换,从而实现磷从水相向固相的转移,达到分离效果。目前国内常用活性炭去除水中的磷,其吸附能力较差且再生利用较为复杂,费用昂贵,处理成本高。因此,有必要开发廉价的高效吸附剂。

8.硅酸钙盐类物质具有缓慢释放钙离子和碱度的能力,同时易于制成各种形状的多孔材料,对水体磷酸根具有较好的吸附效果。蒸压混凝土砌块中的托勃莫来石能提供钙离子,使其与水中磷酸根结合,并在其表面生成稳定的羟基磷酸钙而实现除磷。

9.文献(杨宸,水玻璃旧砂钝化再生技术研究[t],济南:山东建筑大学,2020)详细研

究了酯硬化水玻璃砂和 co2 硬化水玻璃砂的再生利用技术。但目前并未见用铸造废砂,结合蒸压混凝土技术,制作多孔型生物滤料,特别是在污水除磷方面应用的报道。

技术实现要素:

[0010]

本发明要解决的技术问题是:提供一种利用酯硬化水玻璃铸造废砂,制作免蒸压除磷生物滤料的方法,达到铸造废砂综合利用,变废为宝的目的。

[0011]

针对污水处理日益要求严格的磷去除率要求,本发明制备出一种蒸压多孔型除磷生物滤料,不但能满足目前的污水除磷需求,且能达到废物循环再利用之目的,具有极高的经济、环保及社会效益。

[0012]

本发明所述的一种利用酯硬化水玻璃铸造废砂,制作多孔除磷生物滤料的方法,具体包括以下步骤:(1)、对酯硬化水玻璃废砂块进行机械破碎;(2)、在破碎废砂中加入一定量高温酸性水,并利用洗砂机进行搓/水洗数次,水洗持续20~30分钟,废水备用;(3)、对水洗砂进行球磨并过筛;(4)、将上述球磨物料(30~45%,重量比,下同)、水泥(40-50%)、石灰(10~15%)、石膏(余量)等物料混合均匀,待用;(5)、将造孔剂(0.5~0.8%)、稳泡剂(0.1~0.3%)、粘结剂(0.2~0.4%)等,一定量废水加入其中,搅拌料浆,并注入模具;(6)、在模具中静止发泡,成型;(7)、把成型砌块切割成一定尺寸大小后,进行常规免蒸压自然养护,时间一般为7天左右;(8)、出货。

[0013]

其中:步骤(1)中酯硬化水玻璃废砂破碎粒径应不低于40目。

[0014]

步骤(2)中酸性水ph≈5,可用稀硫酸、柠檬酸等有机酸调节,优选稀硫酸,可进行水洗2~3次,优选2次;步骤(3)中的中过筛目数应不低于150目;步骤(5)中的中造孔剂为铝粉或市售铝粉膏,所用量为总粉料的0.5~0.8%优选0.6%;步骤(5)中的中稳泡剂为硫酸或磺酸型阴离子乳化剂,比如十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠等,优选十二烷基硫酸钠,所用量为总粉料的0.1~0.3%,优选0.2%;步骤(5)中的中粘结剂为步骤(5)中的中粘结剂为可分散性胶粉、聚乙烯吡咯烷酮、羧甲基纤维素或聚氧化乙烯其中的一种,优选羧甲基纤维素钠,所用量为总粉料的0.2~0.4%,优选0.3%;步骤(5)中所需水量约为总粉料的30%左右,优选全部利用步骤(2)所产废水;步骤(6)中静止发泡温度一般为40~60℃,时间为3~5小时,优选60℃,4小时。

[0015]

与现有技术相比,本发明的有益效果如下:

1、 本发明生产工艺简单,采用原料种类少,且以铸造废砂为免蒸压混凝土滤料骨料,变废为宝,节约了资源和生产成本。

[0016]

2、本发明在免蒸压养护过程中,物料中的氢氧化钙、游离二氧化硅及氧化铝反应,与废砂骨料等相互交织,形成致密网状结构,更有利于滤料强度的提高。

[0017]

3、本发明对铸造废砂进行水洗破碎过程中,废砂所含铁屑部分溶解,使蒸养滤料抗压强度和干体积密度有所增加,一定程度上提高滤料的最终强度,并增强了除磷效果。

[0018]

4、本发明各个组分配比合理,滤料桶压强度最高可达6mpa,进一步拓展了其适用范围。

[0019]

5、本发明所制取的生物滤料比表面积更大,可达普通滤料的5倍以上,在水处理应用方面具有更明显的优势。

[0020]

6、本发明生物滤料生产流程简单,免去蒸压养护釜等复杂生产设备,成本较低,性价比高,增强了产品的市场竞争优势。

具体实施方式

[0021]

为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。

[0022]

实施例1(1)、对铸造车间的酯硬化水玻璃废砂块进行机械破碎,并过40目筛;(2)、在破碎废砂中加入一定量高温酸性水,并利用洗砂机进行搓/水洗2次,每次水洗持续30分钟,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨物料(38%,重量比,下同)、水泥(43%)、石灰(14%)、石膏(余量,5%)等物料混合均匀,待用;(5)、将铝粉膏(0.5%)、十二烷基硫酸钠(0.2%)、羧甲基纤维素钠(0.3%)等,步骤(2)所产废水加入其中,搅拌料浆,并注入模具;(6)、在模具中静止发泡(55℃,4小时),成型;(7)、把成型砌块切割成一定尺寸大小后,进行常规免蒸压自然养护,时间一般为7天左右;(8)、出货。

[0023]

实施例2(1)、对铸造车间的酯硬化水玻璃废砂块进行机械破碎,并过40目筛;(2)、在破碎废砂中加入一定量高温酸性水,并利用洗砂机进行搓/水洗3次,每次水洗持续20分钟,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨物料(40%,重量比,下同)、水泥(45%)、石灰(11%)、石膏(余量,4%)等物料混合均匀,待用;(5)、将铝粉膏(0.6%)、十二烷基硫酸钠(0.2%)、可分散性胶粉(0.4%)等,步骤(2)所产废水加入其中,搅拌料浆,并注入模具;(6)、在模具中静止发泡(60℃,3.5小时),成型;

(7)、把成型砌块切割成一定尺寸大小后,进行常规免蒸压自然养护,时间一般为7天左右;(8)、出货。

[0024]

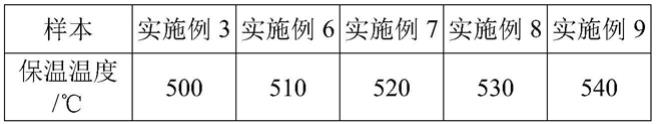

实施例3(1)、对铸造车间的酯硬化水玻璃废砂块进行机械破碎,并过40目筛;(2)、在破碎废砂中加入一定量高温酸性水,并利用洗砂机进行搓/水洗2次,每次水洗持续30分钟,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨物料(39%,重量比,下同)、水泥(45%)、石灰(11%)、石膏(余量,5%)等物料混合均匀,待用;(5)、将铝粉膏(0.7%)、十二烷基硫酸钠(0.2%)、羧甲基纤维素钠(0.4%)等,步骤(2)所产废水加入其中,搅拌料浆,并注入模具;(6)、在模具中静止发泡(50℃,4小时),成型;(7)、把成型砌块切割成一定尺寸大小后,进行常规免蒸压自然养护,时间一般为7天左右;(8)、出货。

[0025]

对实施例1~3所制备的生物滤料堆积密度、比表面积、孔隙率、筒压强度、除磷效率等性能指标进行测定,测定按照现有国标进行,具体测定结果见表1。

[0026]

表1实施例1~3所制备的生物滤料测定结果当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。