1.本发明涉及车轮机加工领域,具体地说是一种提高车轮平衡精度的夹具。

背景技术:

2.在车轮加工行业中,车轮平衡量是影响汽车舒适性和安全性中的重要因素,是100%检测项目。同时,车轮平衡超差废品率是影响车轮成品率的重要原因,经研究分析,车轮平衡超差可能有许多因素造成的,其中车轮机加过程中一序和二序形成的外轮辋接刀棱,是平衡超差的关键因素。

技术实现要素:

3.本发明目的在于提供一种提高车轮平衡精度的夹具,在车轮机加工过程中一种能够实现车轮外轮辋一次成型,提高车轮平衡精度,同时能够改善外轮辋加工效果。

4.为了实现上述目的,本发明采用了以下技术方案:一种提高车轮平衡精度的夹具,包括定位装夹组件和柔性支撑组件,其特征在于:所述定位装夹组件包括固定在底座上的安装板、轴承端盖和法兰,所述安装板上安装伺服电机,轴套通过两列轴承和轴承端盖安装在底座上,液压油缸固定在所述轴套内部,所述液压油缸的输出端与连接轴连接,所述伺服电机通过连接轴与轴套连接,涨芯通过连接轴与轴套连接,防护固定在涨芯上,所述涨芯周围固定有涨瓣,所述液压油缸带动连接轴和涨芯上下运动,所述法兰上固定法兰盘,所述法兰盘和法兰内腔形成t型滑槽;所述柔性支撑组件包括固定在底座上的下压板,所述下压板上安装限位柱和上压板,所述上压板和下压板之间形成有间隙,间隙内封闭钢珠和橡胶条所述钢珠能够推动橡胶条向压紧车轮内轮辋。

5.在本发明的一些实施例中,所述涨芯侧面为两组均匀间隔分布的15

°

斜面,两斜面存在高度差,两组斜面的上端侧壁交汇于锥面,所述涨瓣的侧壁与涨芯锥面接触,涨瓣配合斜面可以在涨芯的斜面之间转换。

6.在本发明的一些实施例中,所述t型滑槽为8个均布的t型滑槽。

7.在本发明的一些实施例中,所述涨瓣为与t型滑槽相对应的8个,8个所述涨瓣底面为与t型滑槽一一对应的t型结构,所述涨瓣可以在t型滑槽内高精度的滑动。

8.在本发明的一些实施例中,所述涨瓣内侧壁为15

°

斜面,弹簧的两端分别连接法兰盘和涨瓣。

9.在本发明的一些实施例中,下压板外侧上端面有两个凸起结构,上压板外侧下端面有对应的凸起结构,下压板外侧凸起和上压板外侧凸起形成第一钳口,下压板内侧凸起和上压板内侧凸起形成第二钳口。

10.在本发明的一些实施例中,所述橡胶条封闭在第一钳口和第二钳口形成的环槽内,橡胶条能在槽内径向移动;三组钢珠封闭在第二钳口内侧,中间由限位柱隔开,阻止钢珠周向转动。

11.在本发明的一些实施例中,法兰和法兰盘中有对应的销孔,销轴分别与法兰和法

兰盘的销孔连接,保证法兰和法兰盘的装配精度。

12.与现有技术相比,本发明的优点在于:本发明涨瓣涨紧的一致性和精度极高,通过涨瓣实现高精度同步涨缩,能满足改善车轮平衡精度的需要,同时具有结构简单、便于制作、性能稳定、精度能满足加工要求的特点,能适应自动化生产的需要。

附图说明

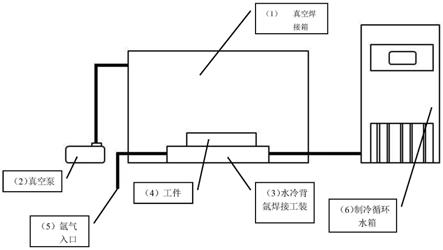

13.图1是本发明一种提高车轮平衡精度的夹具的结构示意图。

14.图2是本发明一种提高车轮平衡精度的夹具中橡胶条、钢珠和限位柱的分布图。

15.图3是本发明一种提高车轮平衡精度的夹具中上压板的结构示意图。

16.图4是本发明一种提高车轮平衡精度的夹具中下压板的结构示意图。

17.图5是本发明一种提高车轮平衡精度的夹具中柔性支撑结构的功能图。

18.图6是本发明一种提高车轮平衡精度的夹具中限位柱的结构示意图。

19.图7是本发明一种提高车轮平衡精度的夹具中涨芯的结构示意图。

20.图中,1-夹盘,2-底座,3-伺服电机,4-下压板,4-1-下压板内侧凸起, 4-2-下压板外侧凸起, 5-橡胶条,6-钢球,7-上压板,7-1-上压板内侧凸起,7-2上压板外侧凸起,8-安装板,9-连接轴,10-轴套,11-液压油缸,12-轴承端盖,13-轴承,14-防护,15-涨芯,16-涨瓣,17-法兰盘,18-弹簧,19-销轴,20-法兰,21-连接轴,22-限位柱。

具体实施方式

21.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

22.下面将参考附图并结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下面参考附图1-7并结合实施例描述本发明实施例的提高车轮平衡精度的夹具。

24.一种提高车轮平衡精度的夹具,包括定位装夹组件和柔性支撑组件两部分。

25.定位装夹组件:安装板8、轴承端盖12和法兰20固定在底座2上,伺服电机3安装在安装板8,轴套10通过两列轴承13和轴承端盖12安装在底座2上,液压油缸11固定在轴套10内部,液压油缸11的输出端与连接轴21连接,伺服电机3通过连接轴9与轴套10连接,防护14固定在涨芯15上。

26.涨芯15通过连接轴21与轴套10连接,涨芯15、连接轴21与轴套10周向锁死,无相对转动,连接轴21和轴套10可以相对轴向运动。法兰盘17固定在法兰20上,法兰盘17和法兰20内腔形成8个均布的t型滑槽,8个涨瓣16底面是分别与8个t型滑槽一一对应配做的t型结构,涨瓣16可以在滑槽内顺畅高精度的滑动。

[0027] 涨瓣16内侧壁为15

°

斜面, 8个弹簧18的两端分别法兰盘17和8涨瓣16连接.。

[0028]

涨芯15侧面为两组均匀间隔分布的15

°

斜面15-1和15-2,每组斜面数量为8个,两斜面存在高度差,两组斜面的上端侧壁交汇与锥面15-3,在液压油缸11拉力和弹簧18弹力

的共同作用下,涨芯15处于最底位置时,涨瓣16的侧壁与涨芯15锥面15-3接触,伺服电机3通过连接轴9、轴套10和连接轴21带动涨芯15转动22.5

°

,涨瓣16配合斜面可以在涨芯15的斜面15-1和15-2之间转换。

[0029]

液压油缸11带动连接轴21和涨芯15上下运动,通过涨瓣16与涨芯15斜面的斜面配合,8个涨瓣16沿着法兰盘17和法兰20内腔形成的8个均布的t型滑槽内同步向心和离心运动, 8个涨瓣16实现高精度同步涨缩功能;由于涨芯15侧面两组均匀间隔的斜面存在高度差,当伺服电机3带动涨芯15转动22.5

°

,涨瓣16配合斜面在涨芯15的斜面15-1和15-2之间转换,从而使涨瓣16的涨缩直径在两个不同的范围内变化,最终涨瓣16实现大行程涨缩。

[0030]

柔性支撑组件:下压板4固定在底座2上,限位柱22和上压板7安装在下压板4上,并将钢珠6和橡胶条 5封闭在下压板4和上压板7形成的空间内。下压板4上端面有两个凸起结构4-1和4-2,上压板7下端面有对应的凸起结构7-1和7-2,下压板4外侧凸起4-2和上压板7外侧凸起7-2形成第一钳口,下压板4内侧凸起4-1和上压板7内侧凸起7-1形成第二钳口。

[0031]

橡胶条 5封闭在第一钳口和第二钳口形成的环槽内,橡胶条 5能在槽内径向移动;三组钢珠6封闭在第二钳口内侧,中间由三个限位柱22隔开,避免钢珠6在工作中周向转动。

[0032]

工作中,车轮高速转动,通过离心力,钢珠6向外侧甩,钢珠6推动橡胶条 5向外侧运动,并压紧车轮内轮辋,压缩状态的橡胶条 5具有较强的弹性,能够有效的抵消加工过程中车轮轮辋震动,改善车轮加工效果,车轮外轮辋实现一次成型,无接刀,从而改善车轮平衡精度。

[0033]

下压板4外侧上端面有一斜面结构4-3,当工作完成后,钢珠6在自重的作用下,向内侧滚动,与橡胶条 5脱离接触,便于将车轮卸下。

[0034]

法兰20和法兰盘17中有对应的销孔,销轴19分别与法兰20和法兰盘17的销孔连接,保证法兰20和法兰盘17的装配精度。

[0035]

实际使用前,依据车轮中心孔直径,通过伺服电机3和液压油缸11调整涨芯15对应斜面和涨瓣16配合;实际使用时,车轮放置到本夹具的过程中,涨瓣16放置到车轮中心孔内,橡胶条与车轮内轮辋有微小间隙,接着,液压油缸11带动连接轴21和涨芯15垂直上升,通过涨芯15和涨瓣16中间的斜面配合,8个涨瓣16高精度涨开,并涨紧车路中心孔,涨芯15和涨瓣16斜面制作精度非常高,涨瓣16的涨紧一致性和精度极高,车轮定位工作完成,然后,开始加工车轮,车轮高速转动,通过离心力,钢珠6向外侧甩,钢珠6推动橡胶条5向外侧运动,并压紧车轮内轮辋,压缩状态的橡胶条 5具有较强的弹性,能够有效的抵消加工过程中车轮轮辋震动,改善车轮加工效果,车轮外轮辋实现一次成型,无接刀,从达到改善车轮平衡精度的目的。

[0036]

与现有技术相比,本发明的优点在于:本发明涨瓣涨紧的一致性和精度极高,通过涨瓣实现高精度同步涨缩,能满足改善车轮平衡精度的需要,同时具有结构简单、便于制作、性能稳定、精度能满足加工要求的特点,能适应自动化生产的需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。