1.本发明涉及树脂材料技术领域,特别是涉及一种窄分子量分布的聚4-甲基-1-戊烯材料的制备方法。

背景技术:

2.聚4-甲基-1-戊烯(pmp),化学式为(c6h12)n,是近年开发的一种新型热塑性树脂,主要通过丙烯二聚制得单体4-甲基-1-戊烯,然后用催化剂聚合而得。丙烯二聚产物4-甲基-1-戊烯(4m1p)是一种重要的支链α-烯烃,通过均聚可制备出具有突出光学性能、机械性能、耐高温性和电学性能的聚烯烃新材料聚4-甲基-1戊烯(pmp),商品名tpx。这种新型的热塑性树脂的紫外光透光度优于玻璃及其他透明树脂,并有优异的电气绝缘性和和耐化学药品性。

3.对于高聚物而言,用高聚物的分子量分布指数d=m(w)/m(n),来表征高聚物混合物分子量分布宽度;其中,m(w)是高聚物的重均分子量,m(n)是高聚物的数均分子量,当d=1时,是均一分子量的聚合物,d的数值比1越大其分子量分布越宽,多分散性程度越大,高聚物的“纯度”不好,聚合物链中长链短链复杂;d的数值比1越小其分子量分布越窄,多分散性程度越小,说明分子量分布窄,对于绝大多数的聚合物而言,窄分子量分布的聚合物更有利于材料价格和产品性能。

4.现有技术中公开的聚4-甲基-1-戊烯的制备方法,大多分子量分布宽,即聚4-甲基-1-戊烯材料的纯度相对较差。而且这种聚聚4-甲基-1-戊烯材料在挤出注塑等成型加工过程中会对加工工艺提出挑战,同时也会给产品本身带来更多的缺陷。

技术实现要素:

5.为解决上述问题,本发明提供一种窄分子量分布的聚4-甲基-1-戊烯材料的制备方法,其通过制备出性能优异的催化剂,并以其作为催化剂在丙烯二聚时进行催化制备高纯度的4-甲基-1-戊烯单体,将单体和三甲基铝及甲基铝氧烷以合适的比例进行聚合,最终制得窄分子量分布的聚4-甲基-1-戊烯材料。

6.本发明采用的技术方案是:

7.一种窄分子量分布的聚4-甲基-1-戊烯材料的制备方法,包括如下制备步骤:

8.s1:制备催化剂

9.先取碳酸钾,通过研磨过筛得到均匀颗粒,再将其转移到通有氮气氛围的反应容器中,加热温度至280-320℃,搅拌2-3h后,在氮气氛围下降温冷却,控制反应体系温度为120-180℃,接着在搅拌下向反应容器中缓慢加入钾单质,搅拌0.5-1h,然后降低搅拌速率,继续搅拌1.5-2h,最后冷却至室温,制得催化剂,用环己烷液封催化剂备用;

10.s2:制备4-甲基-1-戊烯单体

11.以20ml-40ml/min的流速持续稳定地将氮气通入到连续固定床反应器中,氮气通入20-30min后,取s1中1.5-2.5g的催化剂加入到反应器中,在氮气条件下升高反应温度至

140-170℃,反应压力6-9mpa,并通入丙烯持续反应,反应结束后产物经低温恒温槽冷凝备用;

12.s3:制备聚4-甲基-1-戊烯材料

13.反应前先向反应釜中分次通入氮气和丙烯,接着在持续通入丙烯的条件下向反应釜中加入甲苯溶液并开启搅拌,然后加入甲基铝氧烷和三甲基铝继续搅拌,最后间歇的加入s2中制得的4-甲基-1-戊烯2.5-3.5ml,在反应釜中持续反应,反应结束后产物进行过滤并用乙醇反复冲洗3-5次,并将其置于80℃真空烘箱中干燥16-24h,即可得到聚4-甲基-1-戊烯材料。

14.进一步地,s1中,将碳酸钾研磨成粒径为100-250μm之间的均匀颗粒。

15.进一步地,s1中,加入不含氧化层的钾单质,添加量为碳酸钾质量分数的4%-5%。

16.进一步地,s1中,在1000-1500rpm/min搅拌速度下向反应容器中缓慢加入钾单质,搅拌反应0.5-1h,然后降低搅拌速率至400-600rpm/min,继续搅拌反应。

17.进一步地,s2中,加入催化剂后,升高反应温度至140-170℃,反应压力6-9mpa,接着通入丙烯反应。

18.进一步地,s2中,以进料速率为5-10ml/min通入30-40ml的丙烯。

19.进一步地,s3中,反应前先向反应釜中通入氮气3次,每次5-10min,再通入丙烯2次,每次10-20min。

20.进一步地,s3中,加入45-55ml的甲苯溶液。

21.进一步地,s3中,甲基铝氧烷添加量1-3mmol,三甲基铝的添加量6-10μmol。

22.进一步地,s3中,加入s2中制得的4-甲基-1-戊烯2.5-3.5ml后,在反应釜恒定压力0.5-0.7mpa下反应。

23.本发明的有益效果如下:

24.本技术提供的聚4-甲基-1-戊烯材料的制备方法,先通过制备催化性能优异的碱催化剂“钾-碳酸钾”,并以其作为催化剂在丙烯二聚时进行催化,制备出高纯度的4-甲基-1-戊烯单体,再将高纯度的4-甲基-1-戊烯和三甲基铝及甲基铝氧烷以合适的比例进行聚合得到窄分子量分布的聚4-甲基-1-戊烯材料,以更好地满足应用需求,此外,本发明的制备方法,条件温和,易于控制,制备容易。

附图说明

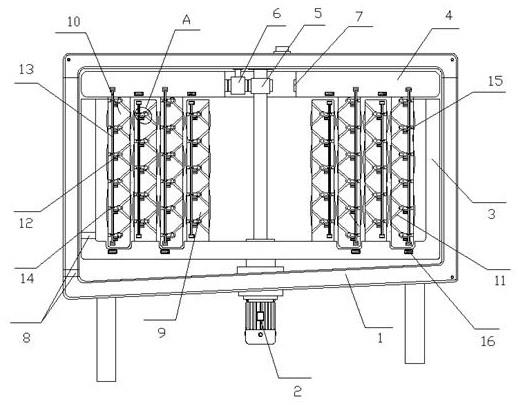

25.图1为本发明的实施例1-4中的制备流程图。

具体实施方式

26.为了便于理解本发明,下面将参照实施例对本发明进行更全面的描述,以下给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。实施例中使用到的各类原料,除非另有说明,均为常见市售产品。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所

列项目的任意的和所有的组合。

28.本发明实施例中揭露的数值是近似值,而并非确定值。在误差或者实验条件允许的情况下,可以包括在误差范围内的所有值而不限于本发明实施例中公开的具体数值。

29.本发明实施例中揭露的数值范围用于表示在混合物中的组分的相对量以及其他方法实施例中列举的温度或者其他参数的范围。

30.本技术提供的的窄分子量分布的聚4-甲基-1-戊烯材料的制备方法,包括如下制备步骤:

31.s1:制备催化剂

32.先取碳酸钾,通过研磨过筛得到均匀颗粒,再将其转移到通有氮气氛围的反应容器中,加热温度至280-320℃,搅拌2-3h后,在氮气氛围下降温冷却,控制反应体系温度为120-180℃,接着在搅拌下向反应容器中缓慢加入钾单质,搅拌0.5-1h,然后降低搅拌速率,继续搅拌1.5-2h,最后冷却至室温,制得催化剂,用环己烷液封催化剂备用;

33.s2:制备4-甲基-1-戊烯单体

34.以20ml-40ml/min的流速持续稳定地将氮气通入到连续固定床反应器中,氮气通入20-30min后,取s1中1.5-2.5g的催化剂加入到反应器中,在氮气条件下升高反应温度至140-170℃,反应压力6-9mpa,并通入丙烯持续反应,反应结束后产物经低温恒温槽冷凝备用;

35.s3:制备聚4-甲基-1-戊烯材料

36.反应前先向反应釜中分次通入氮气和丙烯,接着在持续通入丙烯的条件下向反应釜中加入甲苯溶液并开启搅拌,然后加入甲基铝氧烷和三甲基铝继续搅拌,最后间歇的加入s2中制得的4-甲基-1-戊烯2.5-3.5ml,在反应釜中持续反应,反应结束后产物进行过滤并用乙醇反复冲洗3-5次,并将其置于80℃真空烘箱中干燥16-24h,即可得到聚4-甲基-1-戊烯材料。

37.具体地,s1中,将碳酸钾研磨成粒径为100-250μm之间的均匀颗粒。

38.s1中,加入不含氧化层的钾单质,添加量为碳酸钾质量分数的4%-5%。

39.s1中,在1000-1500rpm/min搅拌速度下向反应容器中缓慢加入钾单质,搅拌反应0.5-1h,然后降低搅拌速率至400-600rpm/min,继续搅拌反应。

40.s2中,加入催化剂后,升高反应温度至140-170℃,反应压力6-9mpa,接着通入丙烯反应。

41.s2中,以进料速率为5-10ml/min通入30-40ml的丙烯。

42.s3中,反应前先向反应釜中通入氮气3次,每次5-10min,再通入丙烯2次,每次10-20min。

43.s3中,加入45-55ml的甲苯溶液。

44.s3中,甲基铝氧烷添加量1-3mmol,三甲基铝的添加量6-10μmol。

45.s3中,加入s2中制得的4-甲基-1-戊烯2.5-3.5ml后,在反应釜恒定压力0.5-0.7mpa下反应。

46.本技术提供的聚4-甲基-1-戊烯材料的制备方法,先通过制备催化性能优异的碱催化剂“钾-碳酸钾”,并以其作为催化剂在丙烯二聚时进行催化,制备出高纯度的4-甲基-1-戊烯单体,再将高纯度的4-甲基-1-戊烯和三甲基铝及甲基铝氧烷以合适的比例进行聚

合得到窄分子量分布的聚4-甲基-1-戊烯材料,以更好地满足应用需求,此外,本发明的制备方法,条件温和,易于控制,制备容易。

47.下面为本技术的具体实施例:

48.实施例1

49.s1:固体碱催化剂钾/碳酸钾的制备

50.先取一定量的碳酸钾通过研磨过筛得到粒径250μm的均匀颗粒,再将其转移到通有氮气氛围的烧瓶中加热搅拌,控制加热温度280℃,时间3h,然后再氮气氛围下降温冷却,控制反应体系温度为150℃,接着在1000rpm/min的搅拌速度下向烧瓶中缓慢加入质量份数4%的钾单质(不含氧化层),搅拌0.5h,然后降低搅拌速率至400rpm/min下继续搅拌1.5h,最后冷却至室温,用环己烷液封催化剂备用;

51.s2:钾/碳酸钾催化丙烯二聚制备4-甲基-1-戊烯单体

52.以20ml/min的流速持续稳定地通入氮气到连续固定床反应器中,氮气通入30min后取s1中的催化剂2g,加入到反应器中,在氮气条件下升高反应温度至140℃,反应压力6mpa,并以进料速率为5ml/min通入35ml的丙烯,持续反应一段时间,反应结束后产物经低温恒温槽冷凝备用;

53.s3:三甲基铝催化制备聚4-甲基-1-戊烯材料

54.反应前先向反应釜中通入氮气3次,每次10min,再通入丙烯2次,每次10min,接着在持续通入丙烯的条件下向反应釜中加入50ml的甲苯溶液并开启搅拌,然后加入1mmol的甲基铝氧烷和6μmol的三甲基铝继续搅拌,最后间歇的加入3ml s2中的4-甲基-1-戊烯,在反应釜恒定压力0.5mpa下持续反应一段时间,反应产物进行过滤并用乙醇反复冲洗3次,并将其置于80℃真空烘箱中干燥16h,即可得到聚4-甲基-1-戊烯材料。

55.实施例2

56.s1:固体碱催化剂钾/碳酸钾的制备

57.先取一定量的碳酸钾通过研磨过筛得到粒径250μm的均匀颗粒,再将其转移到通有氮气氛围的烧瓶中加热搅拌,控制加热温度300℃,时间3h,然后再氮气氛围下降温冷却,控制反应体系温度为150℃,接着在1000rpm/min的搅拌速度下向烧瓶中缓慢加入质量份数5%的钾单质(不含氧化层),搅拌0.5h,然后降低搅拌速率至400rpm/min下继续搅拌1.5h,最后冷却至室温,用环己烷液封催化剂备用;

58.s2:钾/碳酸钾催化丙烯二聚制备4-甲基-1-戊烯单体

59.以20ml/min的流速持续稳定地通入氮气到连续固定床反应器中,氮气通入30min后取s1中的催化剂2g,加入到反应器中,在氮气条件下升高反应温度至150℃,反应压力7mpa,并以进料速率为6ml/min通入35ml的丙烯,持续反应一段时间,反应结束后产物经低温恒温槽冷凝备用;

60.s3:三甲基铝催化制备聚4-甲基-1-戊烯材料

61.反应前先向反应釜中通入氮气3次,每次10min,再通入丙烯2次,每次10min,接着在持续通入丙烯的条件下向反应釜中加入50ml的甲苯溶液并开启搅拌,然后加入1mmol的甲基铝氧烷和6μmol的三甲基铝继续搅拌,最后间歇的加入3ml s2中的4-甲基-1-戊烯,在反应釜恒定压力0.6mpa下持续反应一段时间,反应产物进行过滤并用乙醇反复冲洗3次,并将其置于80℃真空烘箱中干燥20h,即可得到聚4-甲基-1-戊烯材料。

62.实施例3

63.s1:固体碱催化剂钾/碳酸钾的制备

64.先取一定量的碳酸钾通过研磨过筛得到粒径100μm的均匀颗粒,再将其转移到通有氮气氛围的烧瓶中加热搅拌,控制加热温度300℃,时间2h,然后再氮气氛围下降温冷却,控制反应体系温度为150℃,接着在1500rpm/min的搅拌速度下向烧瓶中缓慢加入质量份数4.5%的钾单质(不含氧化层),搅拌0.5h,然后降低搅拌速率至600rpm/min下继续搅拌1.5h,最后冷却至室温,用环己烷液封催化剂备用;

65.s2:钾/碳酸钾催化丙烯二聚制备4-甲基-1-戊烯单体

66.以30ml/min的流速持续稳定地通入氮气到连续固定床反应器中,氮气通入30min后取s1中的催化剂2g,加入到反应器中,在氮气条件下升高反应温度至160℃,反应压力8mpa,并以进料速率为8ml/min通入35ml的丙烯,持续反应一段时间,反应结束后产物经低温恒温槽冷凝备用;

67.s3:三甲基铝催化制备聚4-甲基-1-戊烯材料

68.反应前先向反应釜中通入氮气3次,每次10min,再通入丙烯2次,每次10min,接着在持续通入丙烯的条件下向反应釜中加入50ml的甲苯溶液并开启搅拌,然后加入3mmol的甲基铝氧烷和10μmol的三甲基铝继续搅拌,最后间歇的加入3ml s2中的4-甲基-1-戊烯,在反应釜恒定压力0.5mpa下持续反应一段时间,反应产物进行过滤并用乙醇反复冲洗3次,并将其置于80℃真空烘箱中干燥16h,即可得到聚4-甲基-1-戊烯材料。

69.实施例4

70.s1:固体碱催化剂钾/碳酸钾的制备

71.先取一定量的碳酸钾通过研磨过筛得到粒径100μm的均匀颗粒,再将其转移到通有氮气氛围的烧瓶中加热搅拌,控制加热温度300℃,时间2h,然后再氮气氛围下降温冷却,控制反应体系温度为150℃,接着在1200rpm/min的搅拌速度下向烧瓶中缓慢加入质量份数4.8%的钾单质(不含氧化层),搅拌0.5h,然后降低搅拌速率至600rpm/min下继续搅拌1.5h,最后冷却至室温,用环己烷液封催化剂备用;

72.s2:钾/碳酸钾催化丙烯二聚制备4-甲基-1-戊烯单体

73.以40ml/min的流速持续稳定地通入氮气到连续固定床反应器中,氮气通入30min后取s1中的催化剂2g,加入到反应器中,在氮气条件下升高反应温度至170℃,反应压力9mpa,并以进料速率为9ml/min通入35ml的丙烯,持续反应一段时间,反应结束后产物经低温恒温槽冷凝备用;

74.s3:三甲基铝催化制备聚4-甲基-1-戊烯材料

75.反应前先向反应釜中通入氮气3次,每次10min,再通入丙烯2次,每次10min,接着在持续通入丙烯的条件下向反应釜中加入50ml的甲苯溶液并开启搅拌,然后加入3mmol的甲基铝氧烷和10μmol的三甲基铝继续搅拌,最后间歇的加入3ml s2中的4-甲基-1-戊烯,在反应釜恒定压力0.7mpa下持续反应一段时间,反应产物进行过滤并用乙醇反复冲洗3次,并将其置于80℃真空烘箱中干燥16h即可得到聚4-甲基-1-戊烯材料。

76.上述实施例1-4中制得的4-甲基-1-戊烯的纯度和聚4-甲基-1-戊烯材料的分子量分布指数如下表所示:

[0077][0078]

本技术的聚4-甲基-1-戊烯材料的制备方法,先通过制备催化性能优异的碱催化剂“钾-碳酸钾”,并以其作为催化剂在丙烯二聚时进行催化,制备出高纯度的4-甲基-1-戊烯单体,纯度可高达99%以上,再将高纯度的4-甲基-1-戊烯和三甲基铝及甲基铝氧烷以合适的比例进行聚合得到窄分子量分布的聚4-甲基-1-戊烯材料,分子量分布指数可达到2以下,以更好地满足应用需求,此外,本发明的制备方法,条件温和,易于控制,制备容易。

[0079]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。