1.本实用新型涉及铝液运输技术领域,具体涉及一种铝液灌装槽。

背景技术:

2.铝及铝合金有良好的铸造性能和塑性加工性能,广泛用于航天、航空、交通运输、建筑、机电、轻化和日用品等行业。随着技术的发展和对经济性要求的提高,铝及铝合金原材料开始以铝液的形式供应。

3.铝液运输前,铝液需要灌装到铝液运输包内。常见的灌装方式是利用端部开口的灌装槽进行灌装,铝液运输包放置在灌装槽端部的开口的下方,铝液从灌装槽端部的开口流出后直接从铝液运输包顶部的开口流入铝液运输包内。包内没有铝液时,铝液直接落到铝液运输包的底壁上。但由于铝液运输包的深度较深,铝液落到底壁上的冲击力较大,并且铝液运输包内温度较高(约700℃),铝液长期反复冲击铝液运输包底部,容易导致对应区域的内壁磨损损坏,降低铝液运输包的使用寿命。为了减少铝液对运输包底壁的冲击,常用的方法是降低铝液的灌装的流量,但流量降低导致又降低了铝液灌装的效率。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提出一种铝液灌装槽,其能够减少铝液灌装时对铝液运输包的损害,保证铝液运输包的使用寿命。

5.为达上述目的,本实用新型的铝液灌装槽包括灌装槽本体、支撑杆、支撑弹簧和分流盒;所述灌装槽本体的一端设有出液口;所述支撑杆竖向设置,并可滑动的穿设在所述灌装槽本体上;所述支撑弹簧的一端与所述灌装槽本体连接,所述支撑弹簧的另一端与所述支撑杆连接,所述支撑弹簧对所述支撑杆提供向上的弹性力;所述分流盒与所述支撑杆的下端连接,且所述分流盒设于所述出液口的下方;所述分流盒的顶端开口,所述分流盒下端的侧壁上设有分流口,所述分流口沿所述分流盒的周向间隔设置;所述分流盒内设有环状的隔离壁,所述隔离壁与所述分流盒的侧壁之间设有间隙。

6.根据上述技术方案中的铝液灌装槽,铝液灌装时,铝液运输包放置于分流盒下方,铝液运输包顶部的开口对正分流盒;铝液从灌装槽本体上的出液口流入分流盒底壁与隔离壁围成的区域内;随着铝液增多,分流盒总体重量增大,支撑杆克服支撑弹簧的阻力向下滑动,使分流盒伸入铝液运输包的开口内;铝液继续增多,铝液从隔离壁溢出流入隔离壁与侧壁之间的间隙区域,再经侧壁上的分流口流入铝液运输包内。铝液经过分流口分流,分别落到铝液运输包底部的不同区域,各个区域分担铝液的冲击,从而减少铝液灌装时对铝液运输包的损害,保证铝液运输包的使用寿命。

7.在其中一个实施例中,所述隔离壁相对于所述分流盒底面的高度低于所述分流盒的侧壁的高度。

8.在其中一个实施例中,所述出液口设于所述灌装槽本体的底部,所述支撑杆竖直设置,所述分流盒设于所述出液口的正下方。

9.在其中一个实施例中,所述隔离壁将所述分流盒的内腔分隔为靠近所述分流盒中心的积液区,和所述隔离壁与所述分流盒的侧壁之间的分流区,所述积液区的底部还设有排液孔。

10.灌装完成后,灌装槽本体停止向分流盒输送铝液,积液区内残留的铝液经排液孔流出,分流盒重量减小,支撑弹簧使支撑杆向上滑动,将分流盒抽出铝液运输包。

11.在其中一个实施例中,所述支撑弹簧套设在所述支撑杆外,所述支撑弹簧的下端与所述灌装槽本体抵接,所述支撑弹簧的上端与所述支撑杆的上端连接。

12.其中一个实施例中,所述支撑杆的上端设有螺纹段,所述螺纹段上还螺合安装有螺纹调节件,所述支撑弹簧的上端与所述螺纹调节件抵接。

13.调节螺纹调节件在支撑杆上的位置,调节分流盒升降的位置。

14.在其中一个实施例中,所述螺纹段上还螺合安装有锁紧螺母。

15.锁紧螺母将调节螺纹调节件在螺纹段上进行锁定。

附图说明

16.为了更清楚地说明本实用新型具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

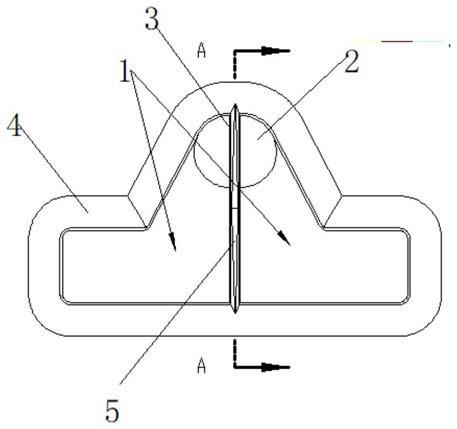

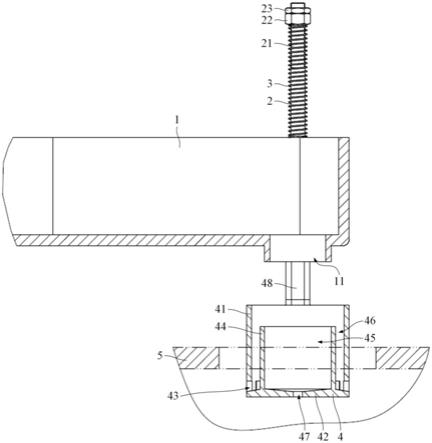

17.图1为本实用新型一实施例提供的铝液灌装槽的主视剖视图;

18.图2为图1所示的铝液灌装槽的左视局部剖视图;

19.图3为图1所示的铝液灌装槽的立体结构示意图;

20.附图标记:

21.1-灌装槽本体,11-出液口,2-支撑杆,21-螺纹段,22-螺纹调节件,23-锁紧螺母,3-支撑弹簧,4-分流盒,41-侧壁,42-底壁,43-分流口,44-隔离壁,45-积液区,46-分流区,47-排液孔,48-连接臂,5-铝液运输包。

具体实施方式

22.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

23.请参阅图1至图3,一实施方式中的铝液灌装槽包括灌装槽本体1、支撑杆2、支撑弹簧3和分流盒4,其能够减少铝液灌装时对铝液运输包的损害,保证铝液运输包的使用寿命。

24.具体的,灌装槽本体1的一端设有出液口11。灌装槽本体1的另一端(图未示)用于接收流槽或熔炼炉流出的铝液,其具体结构可参考现有技术。一实施方式中,出液口11设于灌装槽本体1的底部。铝液从灌装槽本体1底部的出液口11流出。

25.支撑杆2竖向设置,并可滑动的穿设在灌装槽本体1上。支撑弹簧3的一端与灌装槽本体1连接,支撑弹簧3的另一端与支撑杆2连接。支撑弹簧3对支撑杆2提供向上的弹性力。支撑杆2能沿竖向滑动,支撑弹簧3提供向上的弹性力支撑支撑杆2。具体的,支撑弹簧3套设在支撑杆2外。支撑弹簧3的下端与灌装槽本体1抵接,支撑弹簧3的上端与支撑杆2的上端连接。一实施方式中,支撑杆2的上端设有螺纹段21。螺纹段21上还螺合安装有螺纹调节件22。

支撑弹簧3的上端与螺纹调节件22抵接。具体的,螺纹调节件22可以是螺母或设有螺纹通孔的块状或板状结构件。一实施方式中,螺纹段21上还螺合安装有锁紧螺母23。锁紧螺母23通过双螺纹防松原理将调节螺纹调节件22在螺纹段21上进行锁定。

26.分流盒4与支撑杆2的下端连接,且分流盒4设于出液口11的下方。分流盒4的顶端开口,分流盒4下端的侧壁41上设有分流口43,分流口43沿分流盒4的周向间隔设置。分流盒4内设有环状的隔离壁44。隔离壁44与分流盒4的侧壁41之间设有间隙。灌装时,铝液先流入分流盒4底壁42与隔离壁44围成的区域内,使分流盒4总体重量增大,支撑杆2克服支撑弹簧3的阻力向下滑动,使分流盒4伸入铝液运输包内;铝液继续增多,铝液从隔离壁44溢出流入隔离壁44与侧壁41之间的间隙区域,再经侧壁41上的分流口43流入铝液运输包内。调节螺纹调节件22在支撑杆2上的位置,能够控制支撑杆2下端的位置高度,从而调节分流盒4升降的位置。一实施方式中,支撑杆2竖直设置。分流盒4设于出液口11的正下方。灌装槽本体1底部的出液口11流出的铝液垂直流入分流盒4内,不受分流盒4位置高度升降影响。一实施方式中,分流盒4上设有连接臂48与支撑杆2。分流盒4及连接臂48采用铝液流槽常用的耐温材料制造。使分流盒4及连接臂48在浸入铝液时不会污染铝液。例如硅酸钙或碳化硅等。以理解的是,支撑杆2和支撑弹簧3宜采用耐温钢材制造,支撑杆2可以在分流盒4及连接臂48铸造时镶嵌在连接臂48上,也可以通过紧固件安装进行连接。隔离壁44的一端与分流盒4的底壁42连接,隔离壁44的另一端向上延伸。一实施方式中,隔离壁44相对于分流盒4底面的高度低于分流盒4的侧壁41的高度。以避免隔离壁44区域内集满铝液后,再流入铝液时铝液飞溅。一实施方式中,隔离壁44将分流盒4的内腔分隔为靠近分流盒4中心的积液区45,和隔离壁44与分流盒4的侧壁41之间的分流区46。积液区45的底部还设有排液孔47。排液孔47的孔远小于出液口11的孔径,使铝液能在积液区45内积累。灌装铝液时,排液孔47的铝液流出量远小于出液口11流入积液区45内铝液的量。灌装完成后,灌装槽本体1停止向分流盒4输送铝液,积液区45内残留的铝液经排液孔47流出,分流盒4重量减小,支撑弹簧3使支撑杆2向上滑动,将分流盒4抽出铝液运输包。一实施方式中,为了便于铝液流出,积液区45对应区域的底壁42的顶面成倒锥形,排液孔47设于倒锥形的最低处。排液孔47对应区域的底壁42的顶面成环形的锥面,使铝液从分流口43流出时在水平方向具有一定的初速度。

27.根据上述技术方案中的铝液灌装槽,铝液灌装时,铝液运输包放置于分流盒4下方,铝液运输包顶部的开口对正分流盒4;铝液从灌装槽本体1上的出液口11流入分流盒4底壁42与隔离壁44围成的区域内;随着铝液增多,分流盒4总体重量增大,支撑杆2克服支撑弹簧3的阻力向下滑动,使分流盒4伸入铝液运输包的开口内;铝液继续增多,铝液从隔离壁44溢出流入隔离壁44与侧壁41之间的间隙区域,再经侧壁41上的分流口43流入铝液运输包内。铝液经过分流口43分流,分别落到铝液运输包底部的不同区域,各个区域分担铝液的冲击,从而减少铝液灌装时对铝液运输包的损害,保证铝液运输包的使用寿命。

28.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。