1.本发明属于催化剂技术领域,涉及一种生物质废渣基单原子金属催化剂及其制备方法与应用。

背景技术:

2.单原子催化是非均相催化领域研究的热点之一。单原子催化剂是指催化剂中的金属(m)活性位点与n/p/s/o等杂原子以配位键的形式结合并固定于催化剂载体表面,活性位点高度分散,其中不存在m-m金属键。相比于传统的催化剂,单原子催化剂具有显著优势:金属负载量低,最大程度减少了金属离子浸出;单个金属原子活性位点的暴露,极大提高了活性金属原子的利用率;活性金属与催化剂载体表面的相互作用,更有利于电子的转移,杂原子的掺杂改变催化剂的电子结构,有利于与催化体系的相互作用,从而提高催化效率。单原子催化剂的应用领域十分广泛,包括co2还原、催化加氢、燃料电池、光电催化、氧化还原反应、析氢反应等。

3.目前,大量研究报道的单原子催化剂制备方法主要有空间限域法、原子层沉积法、原位热解法、高温迁移法、浸渍与共沉淀法等,其中涉及的金属包括贵金属(pt、pd、au、ag、rh等)和非贵金属(如fe、cu、mn、co等)。然而,这些方法仅适用于二维材料和金属mof框架作为催化剂载体,制备条件苛刻、成本高,不利于单原子催化剂的大规模生产应用。

技术实现要素:

4.本发明的目的是提供一种生物质废渣基单原子金属催化剂及其制备方法与应用。本发明以生物质废渣热解制得的多孔炭为载体,既提升反应过程中与反应物的接触面积,又阻隔了金属位点,防止金属原子的团聚,从而展现出优异的活性和稳定性,以满足有关领域应用和发展的要求,尤其是对有机污染物具有高氧化活性。

5.本发明的目的可以通过以下技术方案来实现:

6.一种生物质废渣基单原子金属催化剂的制备方法,该方法包括以下步骤:

7.1)将生物质废渣干燥、粉碎、过筛后得到废渣粉末,之后进行限氧热解,得到生物质炭;

8.2)将生物质炭与氢氧化钾溶液混合后进行搅拌,之后进行干燥,再于限氧条件下进行二次热解,得到多孔炭;

9.3)将金属前驱体与邻菲咯啉溶于有机溶剂中,之后加入多孔炭,并进行搅拌,之后烘干得到粉末,将粉末与氰胺类化合物混合均匀,在保护性气氛下烧结,即得到所述的生物质废渣基单原子金属催化剂。

10.进一步地,步骤1)中,所述的生物质废渣包括糠醛渣、沼渣、活性污泥、咖啡渣中的一种或更多种,所述的废渣粉末的粒径为0.1-5mm。废渣的尺寸越小,热解后生物质炭的比表面积就越大。

11.进一步地,步骤1)中,限氧热解的温度为400-800℃,时间为1-4h。

12.进一步地,步骤2)中,将生物质炭与氢氧化钾溶液混合后,生物质炭的浓度为3-300mg/ml,氢氧化钾的浓度为0.01-2mol/l。

13.进一步地,步骤2)中,搅拌时间为0.1-5h;二次热解的温度为600-900℃,时间为1-6h。

14.进一步地,步骤3)中,所述的金属前驱体为三乙酰丙酮铁、硝酸铁、乙酸铁、氯化铁、酞菁铁、乙酸锰、乙酰丙酮锰、乙酰丙酮钴、乙酸钴、硝酸钴、氯化钴、硝酸镍、硝酸铜、乙酸铜、硝酸银中的一种或更多种,所述的有机溶剂为乙醇,所述的氰胺类化合物包括三聚氰胺、双氰胺中的一种或更多种。

15.进一步地,步骤3)中,所述的有机溶剂中,邻菲咯啉的浓度为0.1-5mmol/l,多孔炭的浓度为1-50mg/ml,邻菲咯啉与金属前驱体的摩尔比为1:(1-10);所述的粉末与氰胺类化合物的质量比为1:(3-10)。

16.进一步地,步骤3)中,搅拌时间为0.1-5h;所述的保护性气氛中含有氮气、氩气中的一种或更多种,气流为60-200ml/min;烧结的温度为600-900℃,时间为1-6h。

17.一种生物质废渣基单原子金属催化剂,该催化剂采用所述的方法制备而成。催化剂包括多孔炭以及负载在多孔炭上的金属单原子。催化剂以单个金属活性位点分散在多孔炭上,在催化领域中具有潜在应用价值。

18.一种生物质废渣基单原子金属催化剂的应用,所述的催化剂用于降解有机污染物。

19.与现有技术相比,本发明具有以下特点:

20.1)本发明以生物质废渣热解得到的多孔炭为载体,为金属单原子提供一个丰富的c、n、o结合位点,同时多孔结构又可以限制金属原子的团聚,增强金属原子的分散性,促进形成单原子催化位点,从而有效提高了金属原子的利用率。

21.2)与传统纳米基材料相比,本发明得到的单原子催化剂稳定性强,金属离子浸出低,在类芬顿体系中能高效催化降解有机污染物。

22.3)本发明以生物质废渣为原料,所用原料廉价易得,制备流程简单、快速、绿色环保,适用于单原子催化剂的工业大规模生产。

附图说明

23.图1为本发明中生物质废渣基单原子金属催化剂的制备流程图。

24.图2为实施例中制得的fe-sas/nc的球差校正stem图谱。

25.图3为实施例中制得的fe-sas/nc在类芬顿体系中对磺胺甲噁唑的降解效率图。

26.图4为实施例中制得的fe-sas/nc在类芬顿体系中不同ph条件对磺胺甲噁唑的降解效率和铁离子浸出浓度的影响。

具体实施方式

27.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

28.本发明提供了一种生物质废渣基单原子金属催化剂的制备方法如图1所示,该方

法包括以下步骤:

29.1)将生物质废渣干燥、粉碎、过筛后得到废渣粉末,之后进行限氧热解,得到生物质炭;

30.2)将生物质炭与氢氧化钾溶液混合后进行搅拌,之后进行干燥,再于限氧条件下进行二次热解,得到多孔炭;

31.3)将金属前驱体与邻菲咯啉溶于有机溶剂中,之后加入多孔炭,并进行搅拌,之后烘干得到粉末,将粉末与氰胺类化合物混合均匀,在保护性气氛下烧结,即得到生物质废渣基单原子金属催化剂。

32.步骤1)中,生物质废渣包括糠醛渣、沼渣、活性污泥、咖啡渣中的一种或更多种,废渣粉末的粒径为0.1-5mm。限氧热解的温度为400-800℃,时间为1-4h。

33.步骤2)中,将生物质炭与氢氧化钾溶液混合后,生物质炭的浓度为3-300mg/ml,氢氧化钾的浓度为0.01-2mol/l。搅拌时间为0.1-5h;二次热解的温度为600-900℃,时间为1-6h。

34.步骤3)中,金属前驱体为三乙酰丙酮铁、硝酸铁、乙酸铁、氯化铁、酞菁铁、乙酸锰、乙酰丙酮锰、乙酰丙酮钴、乙酸钴、硝酸钴、氯化钴、硝酸镍、硝酸铜、乙酸铜、硝酸银中的一种或更多种,有机溶剂为乙醇,氰胺类化合物包括三聚氰胺、双氰胺中的一种或更多种。有机溶剂中,邻菲咯啉的浓度为0.1-5mmol/l,多孔炭的浓度为1-50mg/ml,邻菲咯啉与金属前驱体的摩尔比为1:(1-10);粉末与氰胺类化合物的质量比为1:(3-10)。搅拌时间为0.1-5h;保护性气氛中含有氮气、氩气中的一种或更多种,气流为60-200ml/min;烧结的温度为600-900℃,时间为1-6h。

35.本发明同时提供了一种生物质废渣基单原子金属催化剂,该催化剂采用上述方法制备而成。

36.本发明还提供了上述生物质废渣基单原子金属催化剂的应用,催化剂用于降解有机污染物。

37.实施例1:

38.1、制备生物质炭

39.将10g糠醛渣晒干后用破碎机粉碎、过200目筛后得到细碎糠醛渣粉末,转移到坩埚中填满,在600℃下限氧热解2h,得到生物质炭。

40.2、制备多孔炭载体

41.6g生物质炭与500ml的0.42mol/l的koh混合溶液搅拌0.5h混匀后转移到烘箱干燥,然后转移到坩埚中,限氧条件下在800℃热解2h,得到多孔炭。

42.3、制备生物质废渣基单原子铁催化剂

43.0.4mmol乙酸亚铁和2.0mmol邻菲咯啉一水合物溶于50ml乙醇得到混合溶液,取300mg多孔炭置于混合溶液中搅拌0.5h后烘干得到粉末,与三聚氰胺按1:4质量比在研钵中研磨10min,混匀后转移到管式炉,在100ml/min氮气流中以5℃/min的速率加热到700℃,并保持2小时,冷却至室温后获得的黑色粉末即为单原子铁催化剂。从图2可以明显看到fe以单原子形式存在,如图2中箭头所指。

44.采用本实施例制备的铁单原子催化剂fe-sas/nc在类芬顿体系中降解抗生素类污染物磺胺甲噁唑。在ph=5.6、过硫酸盐浓度0.5mm、磺胺甲噁唑浓度10mg/l、催化剂浓度

0.05g/l条件下,对催化剂的催化性能进行了测试,结果如图3所示。可以看出,只加入过硫酸盐,磺胺甲噁唑在40分钟内降解了29%,而加入纳米氧化铁也仅仅降解33%。相比之下,fe-sa/nc加入到反应体系中,明显促进了磺胺甲噁唑的氧化分解,40分钟内降解率达到96.8%,表明该单原子催化剂具有优异的催化性能。

45.此外,对催化剂的稳定性和金属离子浸出进行了评估,在上述相同反应体系中,仅改变ph条件,结果见图4。可以看出,磺胺甲噁唑的降解率在88.34-99.65%之间,金属离子浸出浓度在0.02-0.08mg/l之间,表明了该催化剂的高稳定性和极低的金属离子浸出。

46.实施例2:

47.1、制备生物质炭

48.将20g糠醛渣晒干后用破碎机粉碎、过100目筛后得到细碎糠醛渣粉末,转移到坩埚中填满,在700℃下限氧热解3h,得到生物质炭。

49.2、制备多孔炭载体

50.10g生物质炭与200ml的1.8mol/l的koh混合溶液搅拌1h混匀后转移到烘箱干燥,然后转移到坩埚中压实,限氧条件下在800℃热解3h,得到多孔炭。

51.3、制备生物质废渣基单原子钴催化剂

52.0.6mmol乙酸亚钴和3.0mmol邻菲咯啉一水合物溶于30ml乙醇得到混合溶液,取500mg多孔炭置于混合溶液中搅拌0.5h后烘干得到粉末,与三聚氰胺按1:5质量比在研钵中研磨10min混匀,再转移到管式炉,在120ml/min氮气流中以5℃/min的速率加热到680℃,并保持2小时,冷却至室温后获得的黑色粉末即为单原子钴催化剂。

53.实施例3:

54.1、制备生物质炭

55.将10g沼渣晒干后粉碎、过200目筛后得到细碎沼渣粉末,转移到坩埚中填满,在600℃下限氧热解2h,得到生物质炭。

56.2、制备多孔炭载体

57.5g生物质炭与100ml的1.8mol/l的koh混合溶液搅拌0.5h混匀后转移到烘箱干燥,然后转移到坩埚中,限氧条件下在800℃热解2h,得到多孔炭。

58.3、制备生物质废渣基单原子铜催化剂

59.1mmol硝酸铜和7.0mmol邻菲咯啉一水合物溶于100ml乙醇得到混合溶液,取600mg多孔炭置于混合溶液中搅拌0.5h后烘干得到粉末,与双氰胺按1:7质量比研磨20min后转移到管式炉,在100ml/min氮气流中以5℃/min的速率加热到700℃,并保持3小时,冷却至室温后获得的黑色粉末即为单原子铜催化剂。

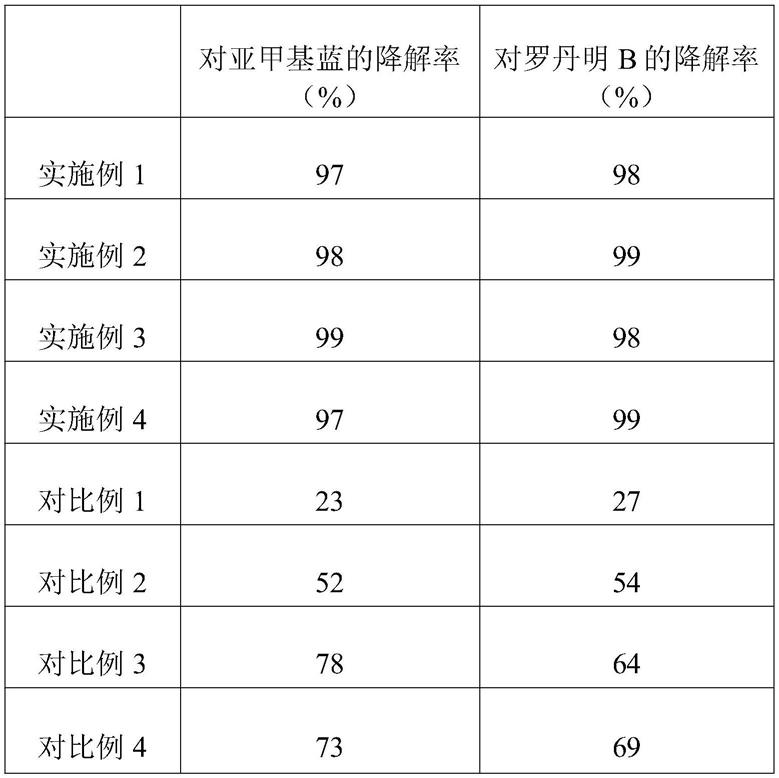

60.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。