1.本发明总体地属于天然气化工领域,尤其涉及一种反应时间可调控的乙炔炉反应室。

背景技术:

2.天然气部分氧化裂解制乙炔是典型的连串反应,并且中间产物为目标产物乙炔。该氧化反应过程的时间极短,是毫秒级的瞬间反应。所以对反应过程的控制要求极为苛刻,反应时间过短或过长都会带来问题,如反应时间过短导致反应不充分,反应时间过长则中间产物乙炔会进一步裂解变成氢气和炭黑。

3.因为反应室的体积、高度等设备参数,直接关系到反应气体在反应室的停留反应时间。所以设计乙炔炉反应室时,反应室的尺寸需要结合原料气的进气量、气速、比例等等,进行严格的实验测量及动力学、热力学参数的模拟核算。

4.所以,为了保障氧化裂解反应时间的最优化,对于结构固化的乙炔反应装置而言,一方面只能通过保持稳定不变的工艺参数,包括原料气品级组成、氧比、速度、温度等来保障优化的氧化反应时间,另一方面它的产能是固定的,不能随意更改。

5.对于结构尺寸可变的反应室,可以通过结构改变来实现反应时间可控,进而灵活调节装置的生产负荷并适应其他工艺条件的变化。

技术实现要素:

6.本技术发明人经研究分析总结认为:天然气制乙炔工艺中,乙炔炉反应室的尺寸一旦被固化,其只能根据预定的进气参数来保证优化的氧化裂解时间,因此其产能或生产负荷也被固定无法调整,如果能设计尺寸可调整的乙炔反应炉,则可以根据生产负荷计划变化,对进气等参数和乙炔反应炉的尺寸进行调整和改变,使气体在乙炔炉反应室的时间调整控制在优化的时间内,从而实现乙炔炉反应室的生产负荷可变、氧化裂解产率最优。因此,本发明的目的在于提供一种反应时间可调控的乙炔炉反应室,通过将乙炔炉反应室设计成上下两个小的反应室,并使下方的反应室可相对于上方的反应室移动,改变反应室的整体高度,以在实际生产中结合根据进气量的大小、比例、速度、产能等,将反应室的总高度调控在合理值,实现气体在反应室的停留时间调控在最佳的反应时间区间内,保障反应的产品收率,因此,本发明装置通过改变反应室高度可灵活调节装置的生产负荷、产能,及适应原料气的工艺参数的变化等,同时保证产率最大化。

7.本发明的技术方案是,一种反应时间可调控的乙炔炉反应室,包括反应室上部和反应室下部;所述反应室上部的顶端连接乙炔炉烧嘴板,所述反应室下部的下部连接淬冷系统;反应室上部与反应室下部分离设置;所述反应室上部或反应室下部上设置有高度调整部件;所述高度调整部件用于使所述反应室上部或反应室下部在垂直方向平行移动,从而控制调整所述反应室下部与所述反应室上部之间的距离,以通过乙炔炉反应室的高度调整实现气体反应时间的调控;所述反应时间可调控的乙炔炉反应室设置在封闭腔体结构

中。

8.本发明将反应室高度方向分离成上下各自相对独立的两部分,即反应室上部和反应室下部,并通过设置在反应室上部或反应室下部上的高度调整部件,实现反应室下部在垂直方向的移动,进而实现反应室上部和反应室下部总体高度(即反应室高度,或者反应气体通过反应区的距离)的调控,这样,在反应室进气量、进气比例、进气流速等改变的情况下,可以根据上述参数合理推测反应气体在反应室的停留时间需求,进而通过反应室上部或反应室下部上的高度调整部件来使反应室上部与反应室下部远离或靠近,从而改变反应室下部与反应室上部联合形成的反应室(气体反应区域)的高度,实现通过反应室高度调整将气体在反应室的停留时间控制在最佳反应时间区间内;

9.本发明提出的乙炔炉反应室,属于天然气制乙炔的乙炔炉反应器内部的一部分构件。因此,对反应室上部与反应室下部之间的气密性连接等设计可以不做考虑,因为即使反应室下部因为调整高度需要距离反应室上部一定距离,从两者连接部逸出的部分反应气仍在腔体结构中。

10.进一步的,上述反应室上部和反应室下部均包括内壁和外壁;上述的反应室上部与反应室下部分离设置包括内壁分离设置和外壁分离设置;内壁和外壁均为碳钢材质,内壁和外壁之间有空腔结构,用于通入冷却循环水。

11.反应室壁上的空腔结构用于装载冷却循环水,实现反应室的冷壁结构,以将反应炉的壁温控制在较低的温度范围内,以防炉壁温度过高带来隐患。只有将反应室上部的内壁和外壁与反应室下部的内壁和外壁同时进行分离设置,才能实现反应室下部相对上部的可调控垂直上下移动。

12.进一步的,本发明反应时间可调控的乙炔炉反应室的高度为400

±

50mm,反应室上部的内接圆尺寸为φ600

±

50mm。

13.本发明的反应室上部和反应室下部是反应室在高度方向的分离设置,即反应气体从反应室上部连接的乙炔炉烧嘴板进入,沿反应室轴向向下流动,进入反应室下部,从反应室下部的底端进入淬冷系统,本发明所述的反应室高度为反应室上部和反应室下部常态(下部反应室没有在垂直方向移动前)下整个反应室的高度。反应室高度结合反应室上部内接圆的尺寸,可以作为反应室通气量的初步数据,用于计算产能等。

14.进一步的,上述反应室上部的内壁和反应室下部的内壁均为上部横截面面积大于等于下部横截面面积的向下收口结构;优选设计反应室上部的内壁和反应室下部的内壁与反应室中垂线之间的角度为0~9

°

,更优选为7

±2°

。

15.收口结构有利用气体集中进入下部的萃冷装置中,因此本发明对收口进行了角度和优选角度设计。

16.进一步的,上述反应室的内壁横切面形状为正六边形或圆形。

17.进一步的,上述反应室下部和反应室上部上各自独立地设置有冷却循环水入口和冷却循环水出口;所述反应室下部的冷却循环水出口与反应室上部的冷却循环水入口相连接。

18.本发明同时提供了上述反应时间可调控的乙炔炉反应室在天然气制乙炔工艺中的应用,所述乙炔炉反应室、乙炔炉烧嘴板、淬冷系统共同设置在封闭腔体结构中,所述封闭腔体结构上部连接气体混合装置,下部设置有裂解气出口。本发明反应室的反应压力为0

~0.1mpa,反应温度为1300~1500℃。

19.可以看出,本发明提出的乙炔炉反应室,属于天然气制乙炔的乙炔炉反应器内部的一部分构件。因此,对反应室上部与反应室下部之间的气密性连接等设计可以不做考虑,因为即使反应室下部因为调整高度需要距离反应室上部一定距离,从两者连接部逸出的部分反应气仍在腔体结构中,随反应后气体从裂解气出口排出。

20.本发明相比现有技术的先进性在于:

21.本发明将乙炔炉反应室设计成上下两部分,通过相对固定和移动改变两者之间的间距,从而实现反应室整体高度的可调整,这样,可以根据反应室中进气量的大小、比例、速度、产能等需求,将反应室的总高度调控在合理值,从而使气体在反应室的停留时间总是控制在最佳的反应时间区间内,保证天然气的部分氧化过程中乙炔产率最大,解决因为反应时间不充分或反应时间过长导致的乙炔收率降低等问题。

附图说明

22.从下面结合附图对本发明实施例的详细描述中,本发明的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

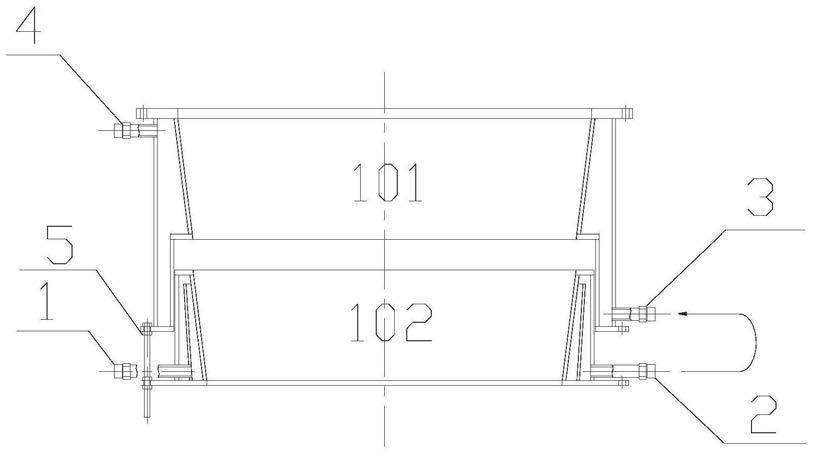

23.图1为本发明实施例中一种反应时间可调控的乙炔炉反应室的正视结构示意图;其中101-反应室上部,102-反应室下部,1-反应室下部进水口,2-反应室下部出水口,3-反应室上部进水口,4-反应室上部出水口,5-高度调整部件。

24.图2为本发明实施例中一种反应时间可调控的乙炔炉反应室的俯视结构示意图,即图1所述正视图对应的俯视图。

具体实施方式

25.为了使本领域技术人员更好地理解本发明,下面结合附图和具体实施方式对本发明作进一步详细说明。

26.实施例1

27.一种反应时间可调控的乙炔炉反应室,其结构如图1所示,其分为上下两部分,下部设置有高度调整部件,优选为螺栓等可调整固定部件,具体包括:反应室上部101和反应室下部102。反应室横截面为正六边形,内壁在垂直方向为向下收口结构,倾角为7

°

,即内壁与垂线的夹角大小为7

°

。

28.反应室上部101的上方相邻乙炔反应炉混合区,乙炔反应炉混合区用于实现烃和氧气的均匀混合,然后通过均匀分布有n个正三角形烧嘴的烧嘴板进入反应室(包括反应室上部101和反应室下部102),在其中发生氧化反应,产生乙炔及其他副产物。裂解气沿反应室上部101和反应室下部102共同的中轴方向快速通过反应室,并通过萃冷区的萃冷介质冷却下来,终止反应。反应室下部102相邻的萃冷区外壁设置有喷嘴,萃冷介质从喷嘴中向炉中心轴向喷入,裂解气与萃冷介质均匀接触而降温。

29.包括反应室上部101和反应室下部102的反应室采用冷壁结构,循环水自反应室下部进水口1进入循环夹套,然后从反应室下部出水口2离开循环夹套,带走乙炔炉内部的部分热量,维持炉壁处于低温状态。循环水通过反应室下部出水口2连接的软管,进入反应室上部进水口3,循环带走反应室上部的部分热量后,自反应室上部出水口4离开循环夹套。

30.当装置的产能设计为1万吨/年、生产负荷为100%时,反应室高度为400mm,反应室上部101内接圆的尺寸为φ600mm。此时,氧化反应时间为最佳值为20ms,能获得最高的乙炔收率。

31.进一步地,反应室下部102可以通过高度调整部件5,比如螺栓进行上下位置的调节。具体地,当装置的生产负荷提高到120%时,对应的反应炉进气量(包括天然气和氧气)增加,气速提高,气体的停留时间即氧化反应时间过短会导致反应进行不充分,乙炔收率降低。此时通过调节高度调整部件5,比如螺栓,使反应室下部102向下移动,远离反应室上部,反应室总体高度增加10%,反应室下部102底部紧邻的萃冷区也相应的向下平移,从而使裂解气通过反应室的时间增长,保持最佳的反应时间20ms和产品收率。

32.进一步地,当装置的生产负荷减小到80%时,对应的反应炉进气量(包括天然气和氧气)减小,气速降低,气体的停留时间即氧化反应时间过长会导致反应终止不及时,使产物乙炔进一步裂解为氢气和炭黑,乙炔收率降低。此时通过调节高度调整部件5,比如螺栓,使反应室下部102向反应室上部靠近,反应室总体高度减小10%,反应室下部102底部紧邻的萃冷区也相应的向上平移,从而使裂解气通过反应室的时间缩短,保持最佳的反应时间20ms和产品收率。

33.在本发明的另外一个实施例中,反应室横切面为圆形,内壁倾角为0

°

,即内壁呈垂直状态。

34.实施例2

35.一种反应时间可调控的乙炔炉反应室,其结构如图1所示,其分为上下两部分,具体包括:反应室上部101和反应室下部102,反应室下部102的底端设置有螺栓,用于使反应室下部102远离或靠近反应室上部101并固定。反应室横截面为正六边形,内壁在垂直方向为向下收口结构,倾角为7

°

,即内壁与垂线的夹角大小为7

°

。

36.反应室上部101的上方相邻乙炔反应炉混合区,乙炔反应炉混合区用于实现烃和氧气的均匀混合,然后通过均匀分布有n个正三角形烧嘴的烧嘴版进入反应室(包括反应室上部101和反应室下部102),在其中发生氧化反应,产生乙炔及其他副产物。裂解气沿反应室上部101和反应室下部102共同的中轴方向快速通过反应室,并通过萃冷区的萃冷介质冷却下来,终止反应。反应室下部相邻的萃冷区外壁设置有喷嘴,萃冷介质从喷嘴中向炉中心轴向喷入,裂解气与萃冷介质均匀接触而降温。

37.包括反应室上部101和反应室下部102的反应室采用冷壁结构,循环水自反应室下部进水口1进入循环夹套,然后从反应室下部出水口2离开循环夹套,带走乙炔炉内部的部分热量,维持炉壁处于低温状态。循环水通过反应室下部出水口2连接的软管,进入反应室上部进水口3,循环带走反应室上部的部分热量后,自反应室上部出水口4离开循环夹套。

38.当装置的生产负荷为1万吨/年时,反应室高度为400mm,反应室上部101内接圆的尺寸为φ600mm。此时,原料天然气中的c2类气体(如乙烷)含量为0.5%。此时氧化反应时间20ms为最佳值,能获得最高的乙炔收率。

39.当原料天然气中的c2类气体(如乙烷)含量提高至含量为2.8%时,因为裂解难度降低,需要的气体的停留时间即氧化反应时间变短。此时通过调节高度调整部件,使反应室下部102向反应室上部101靠近,反应室总体高度减小约2%,反应室下部102底部紧邻的萃冷区也相应的向上平移,从而使裂解气通过反应室的时间缩短,保持最佳的反应时间和产

品收率。

40.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。