1.本发明属于精细化工技术领域,具体涉及一种负载型杂多酸催化剂和制备方法及其在合成制备铃兰吡喃的方法中的应用。

背景技术:

2.铃兰型香料是具有百合香味的合成香料,目前在食品、香水、化妆品、清洁剂等领域中都有重要的应用。铃兰型香料中使用量最大的是铃兰醛,其次是新铃兰醛、羟基香茅醛以及铃兰吡喃。而前面三种铃兰型香料由于其致敏性,目前已经被许多国家和组织列入了禁用或限用名单,而铃兰吡喃由于没有致敏性,被认为是未来其他铃兰型香料的最有力替代者。

3.铃兰吡喃(结构如下式),别名铃兰醚、白花醇,化学名为2-(2-甲基丙基)-4-羟基-4-甲基四氢吡喃,它具有清新、柔和、天然的花香香气,该化合物几乎能应用在所有类型的香水中,且不改变香精本来的香气特征,留香持久,在香水、面霜、爽身粉等日化用品中能稳定存在。

[0004][0005]

目前合成铃兰吡喃的工艺主要有两种:一种是使用异戊醛和3-甲基-3-丁烯-1-醇作为原料一步合成铃兰吡喃;另一种是异戊烯醛和3-甲基-3-丁烯-1-醇反应,先得到中间体羟基玫瑰醚,然后再氢化得到铃兰吡喃。

[0006]

在专利cn105175372a公开的方法中,以固体超强酸作为催化剂,固体超强酸虽然可以达到较快的转化率,但是由于酸性太强,新生成的铃兰吡喃产品也会被超强酸破坏,导致选择性降低,而且会生成较多副产品,不利于产品质量的提高。

[0007]

在专利cn104529969a公开的方法中,使用强酸性阳离子交换树脂为催化剂,同样存在酸性太强,新生成的铃兰吡喃产品也会被超强酸破坏,导致选择性降低,而且会生成较多副产品,不利于产品质量的提高的问题。

[0008]

因此,发展新的催化剂来简便、高效、高选择性地合成铃兰吡喃具有十分重要的意义。

技术实现要素:

[0009]

针对现有技术中存在的上述不足,本发明首先提供一种负载型杂多酸催化剂和制备方法,所述负载型杂多酸催化剂以sio

2-al2o3为载体,以带有酸性基团的邻苯二甲酰亚胺

衍生物为活性组分,具有合成简单、成本低、强度高、稳定性好、寿命长等优点。

[0010]

同时本发明还提供了所述负载型杂多酸催化剂用于催化合成铃兰吡喃的方法,具有原料转化率高,选择性好,催化剂强度高、寿命长,工艺简单,应用价值明显等特点。

[0011]

为实现上述目的,本发明通过以下技术方案来实现:本发明提供一种负载型杂多酸催化剂,该催化剂包括sio

2-al2o3复合载体,以及负载的带有酸性基团的邻苯二甲酰亚胺衍生物活性组分;

[0012]

优选地,以催化剂总质量为100%计,所述带有酸性基团的邻苯二甲酰亚胺衍生物负载量为16-34%,优选20-30%;

[0013]

优选地,所述sio

2-al2o3复合载体中,sio2与al2o3的质量比为1:2.5-5.5,优选1:3-3.5。

[0014]

本发明中,所述带有酸性基团的邻苯二甲酰亚胺衍生物具有如式1所示的结构:

[0015][0016]

式中,r各自独立地选自氢、酸性基团,且r不同时为氢;

[0017]

优选地,所述酸性基团选自一元和/或二元有机酸的酸根基团例如磺酸基(-so3h)、磷酸基(-po3h2)、羧基(-cooh)、醋酸基(-cooch3)等,优选为磺酸基(-so3h)、磷酸基(-po3h2);

[0018]

所述r为磺酸基、磷酸基时,带有酸性基团的邻苯二甲酰亚胺衍生物结构如下式2-3所示:

[0019][0020]

本发明所述负载型杂多酸催化剂强度为150-190n,比表面积(bet)为110-230m2/g。

[0021]

本发明还提供一种所述负载型杂多酸催化剂的制备方法,步骤包括:

[0022]

1)制备复合载体:

[0023]

将有机含氧硅烷与水混合,加入氢氧化铝充分搅拌,然后脱除部分水分,再加入成型剂,搅拌均匀后成型造粒,再经干燥、焙烧,得到sio

2-al2o3复合载体;

[0024]

2)负载活性组分:

[0025]

将带有酸性基团的邻苯二甲酰亚胺衍生物溶于乙酸乙酯中,然后加入sio

2-al2o3复合载体,充分搅拌,回流脱水,然后脱除溶剂,干燥,制得负载型杂多酸催化剂。

[0026]

本发明中,步骤1),所述有机含氧硅烷选自γ-缩水甘油醚氧丙基三甲氧基硅烷和/或四乙氧基硅烷。

[0027]

本发明中,步骤1),所述有机含氧硅烷与水混合配制为水溶液的浓度为10-20wt%,优选12-16wt%。

[0028]

本发明中,步骤1),所述氢氧化铝为纳米粉末,粒度为10-50nm,优选20-30nm;

[0029]

优选地,所述氢氧化铝加入量为有机含氧硅烷质量的60-90%,优选70-80%。

[0030]

优选地,加入氢氧化铝后所述搅拌,时间为5-20min,优选10-18min;转速为500-1500rpm/min,优选800-1200rpm/min;所述搅拌过程温度没有具体要求,可在室温下进行搅拌。

[0031]

本发明中,步骤1),所述脱除部分水分,为脱除总水量40-70wt%,优选50-60wt%的水分,本发明对脱水方式没有具体要求,例如可采用蒸发脱水。

[0032]

本发明中,步骤1),所述成型剂选自聚乙烯醇和/或甲基纤维素;

[0033]

优选地,所述成型剂加入量为有机含氧硅烷质量的5-20%,优选10-15%;

[0034]

优选地,加入成型剂后所述搅拌,温度为60-90℃,优选70-80℃;时间为10-120min,优选30-60min;转速为500-1500rpm/min,优选800-1200rpm/min。

[0035]

本发明中,步骤1),所述干燥,温度为100-150℃,优选110-130℃至恒重;

[0036]

所述焙烧,在氮气氛围下进行,焙烧温度为600-900℃,优选700-800℃;焙烧时间为3-12h,优选4-6h。

[0037]

本发明中,步骤1),所述sio

2-al2o3复合载体,颗粒粒径为2-6mm例如3mm、4mm、5mm。

[0038]

本发明中,步骤2),所述带有酸性基团的邻苯二甲酰亚胺衍生物溶于乙酸乙酯的溶液中,浓度为5-20wt%,优选10-15wt%。

[0039]

本发明中,步骤2),所述sio

2-al2o3复合载体与带有酸性基团的邻苯二甲酰亚胺衍生物的质量比为2-5:1,优选2-3:1。

[0040]

本发明中,步骤2),所述回流脱水温度为70-140℃,优选80-120℃;时间为5-10h,优选6-8h。

[0041]

本发明中,步骤2),所述干燥,温度为150-240℃,优选180-210℃;时间为8-24h,优选12-15h。

[0042]

本发明中,步骤2),所述负载型杂多酸催化剂的颗粒粒径为2-8mm,优选3-5mm。

[0043]

本发明还同时提供了所述负载型杂多酸催化剂在催化合成铃兰吡喃中的应用。

[0044]

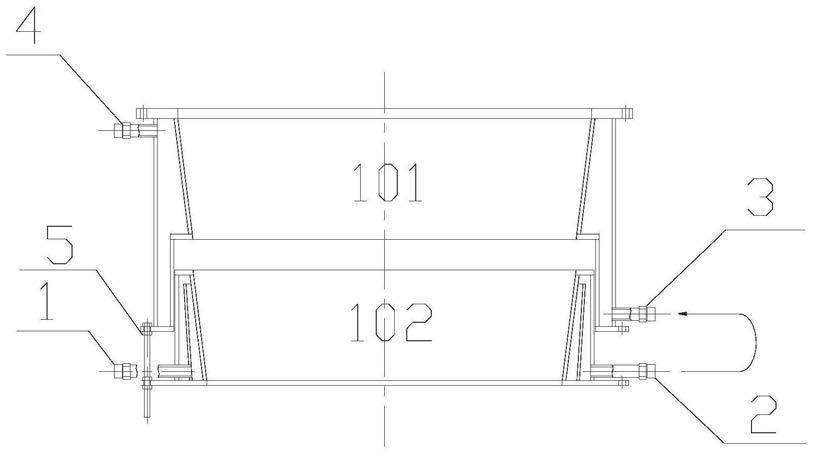

作为优选,本发明提供了一种铃兰吡喃的制备方法,该方法通过装有负载型杂多酸催化剂的固定床反应器,以异戊醛和3-甲基-3-丁烯-1-醇为原料反应制备铃兰吡喃。

[0045]

本发明方法中,原料异戊醛与3-甲基-3-丁烯-1-醇的摩尔比为1:0.2-0.9,优选1:0.3-0.5。

[0046]

本发明方法中,所述反应,压力为5-15mpag,优选8-13mpag;温度为110-260℃,优选180-220℃;质量空速为0.5-5h-1

,优选2-4h-1

。

[0047]

本发明方法中,所述负载型杂多酸催化剂装填在固定床反应器中两端用石英砂封口;

[0048]

优选地,所述石英砂的粒度为20-40目,优选25-30目;

[0049]

优选地,所述负载型杂多酸催化剂的装填长度为8-20mm,优选12-15mm;

[0050]

优选地,每端石英砂封口长度为15-25cm。

[0051]

本发明方法中,所述反应完成后,反应液可以通过精馏塔分离提纯,回收原料和得到铃兰吡喃纯品,为本领域常规操作,本发明不做特别限定。

[0052]

本发明方法,以3-甲基-3-丁烯-1-醇计转化率为97.9%以上,铃兰吡喃选择性为96.8%以上。

[0053]

与现有技术相比,本发明有益效果在于:

[0054]

本发明制备一种负载型杂多酸催化剂具有合成简单、成本低、强度高、稳定性好、寿命长等优点,摆脱了传统的强酸催化剂,在高温高压下产品易分解的难题。将其用于催化合成铃兰吡喃的方法,工艺流程简单,易于工业化生产,同时具有原料转化率高,选择性好等优点。

[0055]

具体实施方法

[0056]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0057]

本发明实施例采用的主要原料来源信息,其它若无特别说明均为普通市售原料:

[0058]

γ-缩水甘油醚氧丙基三甲氧基硅烷:kh-560,山东旭光化工有限公司;

[0059]

四乙氧基硅烷:kh728,杭州杰西卡化工有限公司;

[0060]

邻苯二甲酰亚胺:阿拉丁,纯度98%;

[0061]

固体磷酸催化剂:spac-1,辽宁海泰科技有限公司;

[0062]

酸性阳离子交换树脂:hd-8,上海源叶生物有限公司;

[0063]

固体超强酸:hnd-31,昂星新型碳材料常州有限公司;

[0064]

带有酸性基团的邻苯二甲酰亚胺衍生物1(结构如式2,r为磺酸基),按照下述方法制备,步骤为:

[0065]

将邻苯二甲酰亚胺(1.0mol)和(boc)2o(二碳酸二叔丁酯)(1.1mol)溶于二氯甲烷(500g)和甲醇(500g)中,然后加入甲醇钠(1.1mol),室温下反应2h,反应结束后,加入水洗涤分相,得到有机相,脱除溶剂后,再溶解于甲苯(800g)中,加入98%浓硫酸(2.0mol),加热至110℃回流反应5h,反应结束后加入水(2000g)洗涤,进行分相;向分相后得到的甲苯母液中加入钠(10mol)和液氨(5mol),高温110℃反应10h后,缓慢加水直至淬灭反应,脱除溶剂后,即得到带有酸性基团的邻苯二甲酰亚胺衍生物1,核磁结构表征:

[0066]h1-nmr 2.00(s 2h),2.08(m 2h),2.33(m 2h),2.90(m 2h),3.02(m,2h),10.30(s 1h)。

[0067]

带有酸性基团的邻苯二甲酰亚胺衍生物2(结构如式3,r为磷酸基):参照上述带有酸性基团的邻苯二甲酰亚胺衍生物1方法制备,不同之处在于:将浓硫酸替换为等摩尔量的85wt%浓磷酸,其它操作相同,制得带有酸性基团的邻苯二甲酰亚胺衍生物2,核磁结构表征:

[0068]h1-nmr m(m,2h),1.80(m,2h),2.0(s,4h),2.60(m,2h),10.31(s 1h)。

[0069]

本发明实施例采用的催化剂性能测试方法:

[0070]

强度:yhkc-3a催化剂颗粒强度检测仪测定。

[0071]

比表面积:chemimaster8320全自动化学吸附仪检测测定。

[0072]

实施例1

[0073]

制备负载型杂多酸催化剂1:

[0074]

1)称取kh-560(γ-缩水甘油醚氧丙基三甲氧基硅烷)150g配制成15wt%的水溶液,向溶液中加入氢氧化铝粉末(10-50nm)112.5g,室温下转速1100rpm/min充分搅拌15min,然后转移至蒸发器进行蒸发脱水,脱除总水量55wt%的水分后,加入聚乙烯醇和甲基纤维素各9g,升温至75℃,1100rpm/min搅拌15min,搅拌均匀后,成型造粒成球形,120℃下干燥至恒重,转移至马弗炉中,氮气氛围下750℃焙烧5h,即得到sio

2-al2o3复合载体,粒

径为4mm。

[0075]

2)称取30g带有酸性基团的邻苯二甲酰亚胺衍生物2,溶于180g乙酸乙酯中,再向其中加入sio

2-al2o3复合载体105g,充分搅拌,110℃回流脱水7h,然后将回流反应后的溶液转移至蒸发器中,将溶剂完全蒸干,得到的固体转移至烘箱中,在200℃下老化干燥13h后即得到负载型杂多酸催化剂1,粒径为4.5mm。

[0076]

负载型杂多酸催化剂1中带有酸性基团的邻苯二甲酰亚胺衍生物的负载量为22.2wt%,sio

2-al2o3复合载体中sio2与al2o3的质量比为1:3.4催化剂颗粒强度为190n,bet比表面积为220m2/g。

[0077]

实施例2

[0078]

制备负载型杂多酸催化剂2:

[0079]

1)称取四乙氧基硅烷150g配制成10wt%的水溶液,向溶液中加入氢氧化铝粉末(10-50nm)90g,室温下转速500rpm/min充分搅拌5min,然后转移至蒸发器进行蒸发脱水,脱除总水量40wt%的水分后,加入甲基纤维素7.5g,升温至60℃,500rpm/min搅拌25min,搅拌均匀后,成型造粒成球形,100℃下干燥至恒重,转移至马弗炉中,氮气氛围下600℃焙烧3h,即得到sio

2-al2o3复合载体,粒径为2mm。

[0080]

2)称取30g带有酸性基团的邻苯二甲酰亚胺衍生物2,溶于570g乙酸乙酯中,再向其中加入sio

2-al2o3复合载体150g,充分搅拌,70℃回流脱水5h,然后将回流反应后的溶液转移至蒸发器中,将溶剂完全蒸干,得到的固体转移至烘箱中,在150℃下老化干燥8h后即得到负载型杂多酸催化剂2,粒径为2.3mm。

[0081]

负载型杂多酸催化剂2中带有酸性基团的邻苯二甲酰亚胺衍生物的负载量为33.3wt%,sio

2-al2o3复合载体中sio2与al2o3的质量比为1:3.65。催化剂颗粒强度为160n,bet比表面积200m2/g。

[0082]

实施例3

[0083]

制备负载型杂多酸催化剂3:

[0084]

1)称取kh-560(γ-缩水甘油醚氧丙基三甲氧基硅烷)200g配制成20wt%的水溶液,向溶液中加入氢氧化铝粉末(10-50nm)180g,室温下转速1500rpm/min充分搅拌20min,然后转移至蒸发器器进行蒸发脱水,脱除总水量70wt%的水分后,加入聚乙烯醇40g,升温至90℃,1500rpm/min搅拌20min,搅拌均匀后,成型造粒成球形,150℃下干燥至恒重,转移至马弗炉中,氮气氛围下900℃焙烧12h,即得到sio

2-al2o3复合载体,粒径为6mm。

[0085]

2)称取30g带有酸性基团的邻苯二甲酰亚胺衍生物3,溶于120g乙酸乙酯中,再向其中加入sio

2-al2o3复合载体60g,充分搅拌,140℃回流脱水10h,然后将回流反应后的溶液转移至蒸发器中,将溶剂完全蒸干,得到的固体转移至烘箱中,在240℃下老化干燥24h后即得到负载型杂多酸催化剂3,粒径为6.6mm。

[0086]

负载型杂多酸催化剂3中带有酸性基团的邻苯二甲酰亚胺衍生物的负载量为16.7wt%,所述sio

2-al2o3复合载体中sio2与al2o3的质量比为1:2.6。催化剂颗粒强度为180n,bet比表面积205m2/g。

[0087]

实施例4

[0088]

制备铃兰吡喃:

[0089]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.7打入装有负载型杂多酸催

化剂1催化剂的固定床反应器进行反应,催化剂的装填高度为13cm,每端石英砂封口长度为15cm,石英砂的粒度为30目,反应压力为10mpag,反应温度为200℃,空速为3h-1

;反应8h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.7%,铃兰吡喃选择性为99.4%;

[0090]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.5%,铃兰吡喃选择性为98.7%,反应液精馏提纯后纯度可达99.9%。

[0091]

实施例5

[0092]

制备铃兰吡喃:

[0093]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.2打入装有负载型杂多酸催化剂2催化剂的固定床反应器进行反应,催化剂的装填高度为8cm,每端石英砂封口长度为15cm,石英砂的粒度为20目,反应压力为5mpag,反应温度为110℃,空速为0.5h-1

;反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.4%,铃兰吡喃选择性为98.7%;

[0094]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.2%,铃兰吡喃选择性为99.0%,反应液精馏提纯后纯度可达99.8%。

[0095]

实施例6

[0096]

制备铃兰吡喃:

[0097]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.5打入装有负载型杂多酸催化剂3催化剂的固定床反应器进行反应,催化剂的装填高度为12cm,每端石英砂封口长度为15cm,石英砂的粒度为40目,反应压力为7mpag,反应温度为150℃,空速为1h-1

;反应8h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.5%,铃兰吡喃选择性为98.1%;

[0098]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.3%,铃兰吡喃选择性为97.7%,反应液精馏提纯后纯度可达99.5%。

[0099]

实施例7

[0100]

制备铃兰吡喃:

[0101]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.9打入装有负载型杂多酸催化剂1催化剂的固定床反应器进行反应,催化剂的装填高度为15cm,每端石英砂封口长度为15cm,石英砂的粒度为25目,反应压力为8mpag,反应温度为180℃,空速为4.5h-1

;反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.6%,铃兰吡喃选择性为98.6%;

[0102]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.5%,铃兰吡喃选择性为98.1%,反应液精馏提纯后纯度可达99.6%。

[0103]

实施例8

[0104]

制备铃兰吡喃:

[0105]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.3打入装有负载型杂多酸催化剂2催化剂的固定床反应器进行反应,进料流速为0.668kg/h,催化剂的装填高度为20cm,每端石英砂封口长度为15cm,石英砂的粒度为35目,反应压力为15mpag,反应温度为260℃,空速为4h-1

;反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.7%,铃兰吡喃选择性为98.3%;

[0106]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.6%,铃兰吡喃选择性为98.0%,反应液精馏提纯后纯度可达99.8%。

[0107]

实施例9

[0108]

制备铃兰吡喃:

[0109]

将原料异戊醛、3-甲基-3-丁烯-1-醇,按照摩尔比1:0.8打入装有负载型杂多酸催化剂3催化剂的固定床反应器进行反应,进料流速为0.332kg/h,催化剂的装填高度为16cm,每端石英砂封口长度为15cm,石英砂的粒度为40目,反应压力为14mpag,反应温度为240℃,空速为5h-1

;反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为99.5%,铃兰吡喃选择性为98.3%;

[0110]

继续运行1000h后取样测试,3-甲基-3-丁烯-1-醇转化率为99.4%,铃兰吡喃选择性为97.8%,反应液精馏提纯后纯度可达99.5%。

[0111]

对比例1

[0112]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:催化剂1替换为spac-1固体磷酸,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为71.7%,铃兰吡喃选择性为55.3%。

[0113]

对比例2

[0114]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:催化剂1替换为hnd-31固体超强酸,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇转化率为95.7%,铃兰吡喃选择性为90.6%;

[0115]

继续运行150h后取样测试,3-甲基-3-丁烯-1-醇的转化率为88.7%,铃兰吡喃选择性为87.5%。

[0116]

对比例3

[0117]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:催化剂1替换为hd-8强酸性阳离子交换树脂,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇转化率为96.3%,铃兰吡喃选择性为91.4%;

[0118]

继续运行150h后取样测试,3-甲基-3-丁烯-1-醇的转化率为89.8%,铃兰吡喃选择性为86.4%。

[0119]

对比例4

[0120]

参照实施例1步骤2)方法制备催化剂,不同住处在于:将步骤1)制备的sio

2-al2o3复合载体直接替换为等质量的sio2,制得负载型催化剂;

[0121]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:将催化剂1替换为上述负载型催化剂,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为87.3%,铃兰吡喃选择性为92.1%。

[0122]

对比例5

[0123]

参照实施例1步骤2)方法制备催化剂,不同住处在于:将步骤1)制备的sio

2-al2o3复合载体直接替换为等质量的al2o3,制得负载型催化剂;

[0124]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:将催化剂1替换为上述负载型催化剂,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为80.9%,铃兰吡喃选择性为90.7%。

[0125]

对比例6

[0126]

参照实施例1方法制备催化剂,不同住处在于:步骤2)中将邻苯二甲酰亚胺衍生物2替换为等质量的邻苯二甲酰亚胺,制得负载型催化剂;

[0127]

参照实施例4方法制备铃兰吡喃,不同之处仅在于:将催化剂1替换为上述负载型催化剂,其他操作与实施例4相同,反应6h后取样测试,3-甲基-3-丁烯-1-醇的转化率为64.3%,铃兰吡喃选择性为65.7%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。