1.本发明属于工业废水技术领域,特别是涉及一种新型高效非均相催化剂的制备方法。

背景技术:

2.针对印染、农药、化工等行业废水中的难降解cod,一般难以为微生物所利用,也无法通过物法完全去除,故只能采用物理化学法,过去通用方法为芬顿法,即利用过氧化氢(h2o2)与二价铁离子(工业上多使用硫酸亚铁)的混合溶液,可以将很多已知的有机化合物如羧酸、醇、酯类氧化为无机态,氧化效果十分显著,其原理是fe

2

h2o2→

fe

3

(oh)- oh

·

,即亚铁与过氧化氢反应生成拥有强氧化性的羟基自由基,据计算在ph=4的溶液中,oh

·

自由基的氧化电势高达2.73v。在自然界中,氧化能力在溶液中仅次于氟气。因此,持久性有机物,特别是通常的试剂难以氧化的芳香类化合物及一些杂环类化合物,在芬顿试剂面前全部被无选择氧化降解掉。

3.芬顿氧化工艺在工业废水处理中广泛应用,但是拥有以下劣势:

4.①

亚铁离子和过氧化氢为非均相催化反应,催化效率受到接触面积的限制,传质效率会受到影响,从而造成亚铁离子和过氧化氢的过量消耗;

5.②

亚铁离子是消耗性的,需要持续地投加,这样造成了污水处理费用的增加;

6.③

硫酸亚铁和过氧化氢反应,产生大量含亚铁离子的污泥,对环境危害较大,同时对企业来说需要委外处理,增加污泥处理费用。

技术实现要素:

7.本发明主要解决的技术问题是提供一种新型高效非均相催化剂的制备方法及应用,通过中间相炭微球、石墨和纳米二氧化锰三者合理的掺杂比例以及冷压成型工艺使催化剂具有高机械强度,抗压强度达到4.0-4.5mpa,堆积和水力剪切造成的磨损率在5%以下。

8.为解决上述技术问题,本发明采用的一个技术方案是:提供一种新型高效非均相催化剂的制备方法,包括以下步骤:

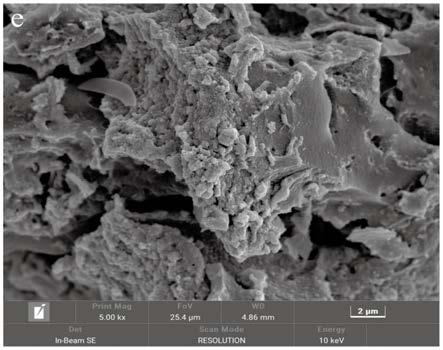

9.步骤一:称取mncl2·

4h2o和kmno4置于研钵中,研磨20-40min,在70-90℃恒温水浴的条件下反应5-7h,将产物用去离子水和无水乙醇洗涤,在60-80℃烘干箱中烘干3-5h,即得到纳米二氧化锰;

10.步骤二:将中间相炭微球、石墨和所述纳米二氧化锰置于研钵中研磨10-20min,通过冷压成型为球型颗粒,将得到的球型颗粒真空烧结,烧结冷却后得到固体非均相催化剂。

11.进一步地说,所述mncl2·

4h2o和kmno4的摩尔比例为0.5~1.5:1;优选为1:1。

12.进一步地说,所述中间相炭微球、石墨和所述纳米二氧化锰三者的质量比为(4~8):(2~4):(3.2~7.6),优选为7:3:5。

13.进一步地说,所述球型颗粒的平均粒径为20-30mm。

14.进一步地说,所述冷压成型压力为100-200mpa,保压时间1-10min。

15.进一步地说,所述真空烧结的温度为1200-1400℃,真空烧结的时间1-3h。

16.一种新型高效非均相催化剂,由所述方法制备,抗压强度为4.0-4.5mpa。

17.所述的新型高效非均相催化剂在高浓度有机物降解方面的应用。

18.进一步地说,将非均相催化剂加入到高浓度有机废水中,吸附一段时间后,按100-200mmol/l的浓度向废水中添加h2o2溶液,通过产生的

·

oh完成有机物的降解。

19.进一步地说,所述非均相催化剂的投加量根据有机废水的浓度不同而调节,添加量范围为1000-2000g/l。

20.本发明的有益效果是:

21.1、纳米二氧化锰因在光学、电学、磁学方面表现出的特殊性能而受到广泛关注,本发明利用粒径为纳米级别的二氧化锰替代亚铁离子,作为过氧化氢的催化剂,展现出了更高的传质效率、高表面活化能、高比表面积、高催化效率、高cod去除率、低损耗率(污水处理运行的年损耗率在10%左右)等优势;

22.2、本发明采用固相合成法,合成得到了mno2晶体颗粒,为球型结构,平均粒径在20-30nm,并利用中间相炭微球作为骨架,通过烧结使二氧化锰附着于骨架上,同时掺杂石墨提高二氧化锰的电学性能,使其更易于和过氧化氢反应生成羟基自由基,具有适应于工业水处理大流量、高剪切力的特征;

23.3、本发明的催化剂处理废水后产生的污泥极低,较传统芬顿法的污泥产量减少了90%以上;

24.4、本发明的运行成本较低,本发明的催化剂并非消耗物质,无需持续投加,在污水处理工程中仅需要投加过氧化氢,而传统的芬顿法需要持续投加硫酸亚铁和过氧化氢;

25.5、本发明通过中间相炭微球、石墨和纳米二氧化锰三者合理的掺杂比例以及冷压成型工艺使催化剂具有高机械强度,抗压强度达到4.0-4.5mpa,堆积和水力剪切造成的磨损率在5%以下。

具体实施方式

26.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

27.实施例:一种新型高效非均相催化剂的制备方法,包括以下步骤:

28.步骤一:称取mncl2·

4h2o和kmno4置于研钵中,研磨20-40min,在70-90℃恒温水浴的条件下反应5-7h,将产物用去离子水和无水乙醇洗涤,在60-80℃烘干箱中烘干3-5h,即得到纳米二氧化锰;所述研钵为玛瑙研钵;

29.步骤二:将中间相炭微球、石墨和所述纳米二氧化锰置于研钵中研磨10-20min,通过冷压成型为球型颗粒,将得到的球型颗粒真空烧结,烧结冷却后得到固体非均相催化剂。

30.所述mncl2·

4h2o和kmno4的摩尔比例为0.5~1.5:1,优选为1:1。

31.所述中间相炭微球、石墨和所述纳米二氧化锰三者的质量比为(4~8):(2~4):(3.2~7.6),优选为7:3:5。

32.所述球型颗粒的平均粒径为20-30mm。

33.所述冷压成型压力为100-200mpa,保压时间1-10min。

34.所述真空烧结的温度为1200-1400℃,真空烧结的时间1-3h。

35.一种新型高效非均相催化剂,抗压强度为4.0-4.5mpa。

36.所述的新型高效非均相催化剂在高浓度有机物降解方面的应用。

37.将非均相催化剂加入到高浓度有机废水中,吸附一段时间后,按100-200mmol/l的浓度向废水中添加h2o2溶液,通过产生的

·

oh完成有机物的降解。

38.所述非均相催化剂的投加量根据有机废水的浓度不同而调节,添加量范围为1000-2000g/l。

39.按以下方法对本实施例制得的催化剂进行相关性能测试:

40.比表面积测定参照gb/t 19587-2004标准。

41.抗压强度测定参照gb/t 1041-2008标准。

42.破碎和破损率测定参照cj/t 43-2005标准。

43.测得结果为:本实施例制得的催化剂的比表面积为418m2/g,抗压强度为4.2mpa,破碎和破损率为4.3%。

44.案例:某中转站垃圾渗滤液原水,难降解cod为2000mg/l,bod《50mg/l,水量1吨/小时。

45.处理方法:

46.1、将原水ph调节至2.5-3。

47.2、在原水中按照5000mg/l的浓度加入过氧化氢。

48.3、取原水,罐体尺寸为l*b*h=1.5m*1m*3m,其中催化剂层高度1.5m。

49.4、停留时间两小时。

50.5、将废水排出,调节ph至9左右,期间产生大量污泥,沉淀1-2小时,上清液排出,污泥进行压滤脱水处理。

51.6、取上清液测定cod,反应后cod《10mg/l,去除率》99%。

52.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。