1.本发明涉及包膜技术领域,具体涉及一种包膜铁碳复合材料和制备、改性方法及污水处理方法。

背景技术:

2.零价铁化学性质活泼,具有较强的还原能力,大量研究表明零价铁不但可以降解水体中的氯代有机物,还能还原去除重金属、偶氮染料、硝基芳香族以及硝酸盐、高氯酸盐、除草剂等多种污染物,这极大推动了零价铁在环境污染治理方面的应用。由于其价钱低廉,常用作渗透式反应墙和原位注入技术中的填料或注入剂。但随着零价铁的反应,氢氧化物逐渐沉积在铁的表面,阻隔内部铁粉参加反应,氧化还原反应减弱,对污染物的处理能力降低。

3.铁碳材料是由碳与铁固化组合后形成,其作为微电解填料使用,可有效防止沉积物在铁粉表面富集,从而更高效的处理污染物。目前,可通过交联固化的方式将碳与铁形成稳定的微电解材料。交联固化组合是指使用交联固化剂将铁与碳粘连并固化组合在一起,例如:专利申请cn111377497a使用海藻酸钠、氯化钙作为交联固化剂将铁、碳与麦饭石固化组合形成材料,去除水中磷颗粒。专利申请cn110330082a使用海藻酸钠、氯化钙作为交联固化剂将铁、碳固化组合形成材料,作为催化剂催化过硫酸钠处理布洛芬污染。但是单纯的交联固化方式,得到的铁碳材料强度较低,无法满足原位注入或渗透式反应墙技术的高机械强度操作的要求。

技术实现要素:

4.因此,本发明要解决的第一个技术问题在于克服现有技术中的铁碳材料抗压强度低下的问题,从而提供了一种包膜铁碳复合材料及其制备方法。

5.为此,本发明提供一种包膜铁碳复合材料,包括铁碳材料和包裹于其表面的包膜材料。

6.优选的,所述铁碳材料包括以下重量份组分:铁粉40-80份,炭粉10-30份。

7.优选的,所述铁碳复合材料还包括重量份数为3-6份的海藻酸钠。

8.优选的,所述铁粉粒径为200-40目;和/或,所述炭粉粒径为200-400目。

9.优选的,所述包膜材料为有机高分子材料,优选的,所述包膜材料选自聚烯烃、聚氨酯、天然橡胶、脲甲醛树脂、环氧树脂中一种或多种。

10.优选的,所述包膜材料与铁碳材料的质量比为1:(10-35)。

11.本发明进一步提供上述包膜铁碳复合材料的制备方法,包括以下步骤:取包膜材料溶解于有机溶剂中制得包膜液,将包膜液喷涂于铁碳材料的表面,制得包膜铁碳复合材料。

12.优选的,所述制备方法,满足以下(a)-(f)中的任意一项:

13.(a)有机溶剂选自四氯乙烯、二氯甲烷、正己烷、二甲苯、丙酮中的一种或多种;

14.(b)包膜材料和有机溶剂的质量比为1:20-30;

15.(c)溶解温度为80-125℃;

16.(d)喷涂在空气和/或氮气氛围下进行;

17.(e)铁碳材料的温度为45-50℃;

18.(f)铁碳材料可以采用交联固化或者烧结固化的方式制备,为了提高铁碳材料的还原效率,优选交联固化的方式。

19.优选的,所述空气和/或氮气氛围的温度为70-90℃。

20.优选的,在某些优选的实施方式中,所述铁碳材料的制备方法,包括以下步骤:

21.酸洗铁粉制备:将铁粉浸泡于酸液中,固液分离,洗涤至中性;

22.交联固化:将酸洗铁粉、炭粉、海藻酸钠混合,加入水中,得到混悬液;将混悬液滴加至交联固化剂溶液中,静置,固液分离,干燥即得交联固化的铁碳材料。

23.优选的,所述酸液选自盐酸、硫酸、硝酸中的一种或多种。

24.优选的,所述酸液的浓度为0.05-1mol/l。

25.优选的,所述酸洗铁粉洗涤至中性后,干燥,置于无氧环境中保存。

26.优选的,交联固化步骤中,所述水温度为50-80℃。

27.优选的,交联固化步骤中,酸洗铁粉、炭粉和海藻酸钠的总质量与水的质量比为15-25:100。

28.优选的,所述交联固化剂选自氯化钙、硝酸钙、氯化锌、硝酸锌中的一种或多种。

29.优选的,所述交联固化溶液质量百分浓度为2-6%。

30.优选的,滴加容器孔径为0.5-1mm。

31.优选的,所述静置时间为30-90min。。

32.本发明要解决的第二个技术问题在于同时克服现有技术中的铁碳材料抗压强度和处理污水能力无法兼顾的问题。从而提供了一种包膜铁碳复合材料的改性方法及改性的包膜铁碳复合材料和一种污水处理方法。

33.为此,本发明提供一种包膜铁碳复合材料的改性方法,将上述包膜铁碳复合材料或上述制备方法制备得到的包膜铁碳复合材料进行超声处理,超声波频率为20-40khz,超声波群占空比为20-30%,超声时间为30-120min。

34.优选的,所述超声时间为30-60min。

35.优选的,所述超声电压为220-380v;和/或,所述超声频率为0.3-40kw。

36.优选的,所述超声影响半径为2-2.5m。

37.本发明进一步提供上述改性方法得到的改性包膜铁碳复合材料。

38.本发明进一步提供一种污水处理方法,取上述包膜铁碳复合材料或上述制备方法制备得到的包膜铁碳复合材料进行超声处理和污水处理;所述超声波频率为20-40khz,超声波群占空比为20-30%,超声时间为30-120min;

39.或,取上述改性方法制备得到的改性的包膜铁碳复合材料或上述改性的包膜铁碳复合材料进行污水处理。

40.优选的,所述超声时间为30-60min。

41.优选的,所述超声电压为220-380v;和/或,所述超声频率为0.3-40kw。

42.优选的,所述超声影响半径为2-2.5m。

43.优选的,采用包膜铁碳复合材料处理污水时,在超声前,还包括包膜铁碳复合材料与骨料混合、填充于渗透式反应墙的步骤。

44.优选的,所述骨料选自沙、石中的一种或两种。

45.优选的,所述包膜铁碳复合材料与骨料的质量比为:(5-10):(90-95)。

46.本发明技术方案,具有如下优点:

47.1.本发明提供的包膜铁碳复合材料,包括铁碳材料和包裹于其表面的包膜材料,通过包膜材料明显提高铁碳材料的强度,从而提高其混料、运输过程中以及放置期间的稳定性。

48.2.本发明提供的包膜铁碳复合材料,其中,铁碳材料包括以下重量份组分:铁粉40-80份,炭粉10-30份,通过炭-铁组合成为微电解体系,加速反应体系内电子交换,促进铁的氧化和污染物的还原,对污染物的处理能力更强,效率更高。同时铁粉被炭粉间隔,不易团聚,氢氧化物的沉积点位被分散,反应活性保持时间更久。

49.包膜材料为有机高分子材料,优选地,所述包膜材料选自聚烯烃、聚氨酯、天然橡胶、脲甲醛树脂、环氧树脂中一种或多种。有机高分子材料对铁碳材料进行包膜,提高铁碳材料的强度,并能起到良好的阻隔效果。

50.3.本发明提供的包膜铁碳复合材料,控制包膜材料与铁碳材料的质量比为1:(10-35),既能提高铁复合复合材料的强度,又能避免加大后续破裂的难度。

51.4.本发明还提供包膜铁碳复合材料的制备方法,取包膜材料溶解于有机溶剂中制得包膜液,将包膜液喷涂于铁碳材料的表面,制得包膜铁碳复合材料。控制包膜材料和有机溶剂的质量比为1:20-30;溶解温度为80-125℃;在空气和/或氮气氛围下喷涂;铁碳材料的温度为45-50℃,可以实现铁碳材料的有效包膜,既能提高铁碳材料的强度,又能避免增加后续破裂的难度。铁碳材料采用交联固化或烧结固化的方式制备,优选交联固化的方式制备。烧结固化由于温度较高,会带来较高的能量损耗,并且会使材料在高温中表面硬化,原有的缓释孔道被封闭,部分铁粉与炭粉等活性材料被锁在固化材料内部,无法与外界反应,材料利用率低,因此交联固化的方式制备铁碳材料的还原效果更佳。

52.5.本发明提供一种包膜铁碳复合材料的改性方法,将包膜铁碳复合材料进行超声处理,使得包膜铁碳复合材料表面膜破裂,铁碳复合材料释放,发挥其缓释作用,同时为了避免铁碳材料结构被破坏,控制超声波频率为20-40khz,超声波群占空比为20-30%,超声时间为30-120min。

53.6.本发明提供的污水处理方法,可以直接使用改性后的包膜铁碳复合材料,也可以使用包膜铁碳复合材料,在处理污水的过程中再进行超声。

54.7.本发明提供的污水处理方法,可以将包膜铁碳复合材料与骨料混合、填充于渗透式反应墙中,与污水接触后,超声处理。由于混合和填装的过程会对铁碳复合材料有较大的磨损,要求其具备更高的强度,因此,需要将包膜铁碳复合材料与填料先进行混合,与污水接触后再进行超声。该方法可以实现定区域、定时间的超声,启动不同区域填料,避免传统方法中,墙体同时启动带来的下游填料的损失。

附图说明

55.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

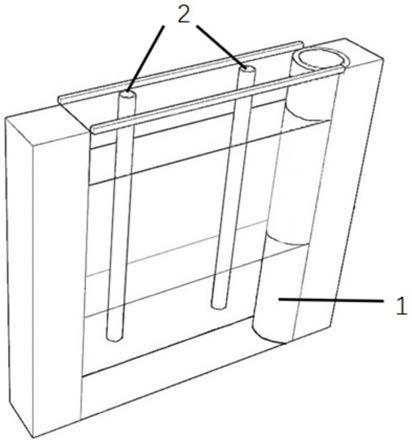

56.图1是本发明实施例12中渗透式反应墙的结构示意图;

57.其中,1-填料;2-超声井。

具体实施方式

58.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

59.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

60.本发明以下实施例采用超声设备购自哈尔滨龙声超声技术有限公司,型号dfl5201twc。

61.本发明以下实施例采用的高分子材料,聚乙烯为韩国lg公司的poe,型号为lc175;聚氨酯生产厂家为德国拜耳公司,desmopan 300聚酯系列,型号dp3070a;环氧树脂生产厂家为中国石油化工股份有限公司巴陵分公司,货号cyd-014u。

62.本发明以下实施例中,1000μg/ml六价铬溶液标准物质购自商城北纳创联生物科技有限公司,产品编号bwz6851-2016。

63.本发明以下实施例中,还原铁粉购自南宫市中州合金材料有限公司的超细高纯铁粉;活性炭粉购自河南嵩山科技有限公司的粉状活性炭,材质包括桃壳、椰壳、杏壳和核桃壳;海藻酸钠粉购自广州昌彧化工有限公司,型号hg80;石墨粉购自青岛东凯石墨有限公司1000目石墨粉。

64.实施例1

65.本实施例提供一种包膜铁碳复合材料,包括铁碳材料500g和包裹于其表面的包膜材料聚乙烯20g;

66.其中,铁碳材料组份包括铁粉375g、活性炭粉末100g、海藻酸钠粉末25g。

67.本实施例还提供上述包膜铁碳复合材料的制备方法,包括以下步骤:

68.(1)铁碳材料的制备:

69.酸洗铁粉制备:将500g还原铁粉研磨至200目,置于1000ml0.1 mol/l盐酸中,搅拌5min后,减压过滤,去离子水洗涤至滤液ph值为7.2,50℃真空烘箱中干燥2h,并保存于无氧环境中。

70.交联固化:将生物活性炭研磨至200目,得到活性炭粉末。取干燥的酸洗铁粉375g、活性炭粉末100g、海藻酸钠粉末25g,配制总计500g的混合粉末,搅拌中加入2kg 60℃水中,持续搅拌10min,整体悬浮液均匀无颗粒团聚,且具有一定粘稠度,得悬浮液;在搅拌条件下,将悬浮液通过内径0.5mm的软管,以10ml/min的泵速泵入质量百分浓度3%的cacl2溶液中,静置60min后,使用孔径1mm的筛子使铁碳材料分散,置于真空干燥箱中,50℃烘8h,得铁

碳材料,无氧保存。

71.(2)铁碳材料的包膜:

72.包膜液配制:将20g聚乙烯溶解于500g四氯乙烯中,加热至100℃,搅拌溶解;

73.包膜:利用加热器将流化床设备内部空气加热至75℃,然后将500g铁碳材料经加料装置加入流化床,使颗粒处于稳定的流化状态;待铁碳材料加热到50℃时,将包膜液加压,控制流量10g/cm2,将包膜液喷射到颗粒表面。由于溶剂的沸点更低,更易挥发,因此在流化床设备内溶剂会挥发,溶质则会留在颗粒表面。通过流化床的持续带动,颗粒各面会被均匀喷洒溶质材料,最终形成全面包膜。

74.本实施例进一步提供一种改性的包膜铁碳复合材料,其制备方法,包括以下步骤:

75.将包膜后的铁碳复合材料装入超声仪中,倒入蒸馏水,超声仪电压220v,设定功率0.5kw,获得超声波频率20khz,群占空比25%,超声30min。

76.本实施例提供一种污水处理方法,具体如下:将称取10g上述改性后包膜铁碳复合材料,置于锥形瓶中,加入100ml待处理污水中,将锥形瓶置于振荡机中,110rpm振荡1h,再静置3天。

77.实施例2

78.本实施例提供一种包膜铁碳复合材料,包括铁碳材料465g和包裹于其表面的包膜材料聚氨酯dp3070a 46g;

79.其中,铁碳材料组份包括铁粉400g、石墨粉末50g、海藻酸钠粉末15g。

80.本实施例还提供上述包膜铁碳复合材料的制备方法,包括以下步骤:

81.(1)铁碳材料的制备:

82.酸洗铁粉制备:将500g还原铁粉研磨至400目,置于1000ml 0.05mol/l硫酸中,搅拌4min后,减压过滤,去离子水洗涤至滤液ph值为7.3,50℃真空烘箱中干燥2h,并保存于无氧环境中;

83.交联固化:将石墨研磨至400目,得到石墨粉末。取干燥的酸洗铁粉400g、石墨粉末50g、海藻酸钠粉末15g,配制总计465g的混合粉末,搅拌中加入1.86kg 70℃水中,持续搅拌10min,整体悬浮液均匀无颗粒团聚,且具有一定粘稠度,得悬浮液;在搅拌条件下,将悬浮液通过内径0.5mm的软管,以5ml/min的泵速泵入质量百分浓度为2%的zncl2溶液中,静置30min后,使用孔径1mm的筛子使铁碳材料分散,置于真空干燥箱中,40℃烘10h,得铁碳材料,无氧保存。

84.(2)铁碳材料的包膜:

85.包膜液配制:将46g聚氨酯dp3070a溶解于1.38kg二氯甲烷中,加热至80℃,搅拌溶解;

86.包膜:利用加热器将流化床设备内部氮气加热至70℃,然后将465g铁碳材料经加料装置加入流化床,使颗粒处于稳定的流化状态;待铁碳材料加热到45℃时,将包膜液加压,控制流量10g/cm2,将包膜液喷射到颗粒表面。

87.本实施例进一步提供一种改性的包膜铁碳复合材料,其制备方法,包括以下步骤:

88.将包膜后的铁碳复合材料装入超声仪中,倒入蒸馏水,超声仪电压220v,设定功率0.3kw,获得超声波频率30khz,群占空比20%,超声60min。

89.本实施例提供一种污水处理方法,具体同实施例1。

90.实施例3

91.本实施例提供一种包膜铁碳复合材料,包括铁碳材料380g和包裹于其表面的包膜材料环氧树脂cyd-014u11g;

92.其中,铁碳材料组份包括铁粉200g、活性炭粉末150g、海藻酸钠粉末30g。

93.本实施例还提供上述包膜铁碳复合材料的制备方法,包括以下步骤:

94.(1)铁碳材料的制备:

95.酸洗铁粉制备:将500g还原铁粉研磨至300目,置于1000ml 0.5mol/l硝酸中,搅拌3min后,减压过滤,去离子水洗涤至滤液ph值为7.1,50℃真空烘箱中干燥3h,并保存于无氧环境中;

96.交联固化:将生物活性炭研磨至300目,得到活性炭粉末。取干燥的酸洗铁粉200g、活性炭粉末150g、海藻酸钠粉末30g,配制总计380g的混合粉末,搅拌中加入2.53kg 50℃水中,持续搅拌15min,整体悬浮液均匀无颗粒团聚,且具有一定粘稠度,得悬浮液;在搅拌条件下,将悬浮液通过内径0.5mm的软管,以15ml/min的泵速泵入质量百分浓度6%的ca(no3)2溶液中,静置90min后,使用孔径1mm的筛子使铁碳材料分散,置于真空干燥箱中,60℃烘6h,得铁碳材料,无氧保存。

97.(2)铁碳材料的包膜:

98.包膜液配制:将11g环氧树脂cyd-014u溶解于330g丙酮中,加热至125℃,搅拌溶解;

99.包膜:利用加热器将流化床设备内部空气加热至90℃,然后将380g铁碳材料经加料装置加入流化床,使颗粒处于稳定的流化状态;待铁碳材料加热到50℃时,将包膜液加压,控制流量10g/cm2,将包膜液喷射到颗粒表面。

100.本实施例进一步提供一种改性的包膜铁碳复合材料,其制备方法,包括以下步骤:

101.将包膜后的铁碳复合材料装入超声仪中,倒入蒸馏水,超声电压220v,设定功率1.0kw,获得超声波频率40khz,群占空比30%,超声45min。

102.本实施例提供一种污水处理方法,具体同实施例1。

103.实施例4

104.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

105.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声时间为120min。

106.本实施例提供一种污水处理方法,具体同实施例1。

107.实施例5

108.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

109.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声波频率为10khz。

110.本实施例提供一种污水处理方法,具体同实施例1。

111.实施例6

112.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

113.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声波频率为50khz。

114.本实施例提供一种污水处理方法,具体同实施例1。

115.实施例7

116.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

117.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声波群占空比为10%。

118.本实施例提供一种污水处理方法,具体同实施例1。

119.实施例8

120.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

121.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声波群占空比为40%。

122.本实施例提供一种污水处理方法,具体同实施例1。

123.实施例9

124.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

125.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声时间为20min。

126.本实施例提供一种污水处理方法,具体同实施例1。

127.实施例10

128.本实施例提供一种包膜铁碳复合材料及其制备方法均同实施例1。

129.本实施例提供的改性包膜铁碳复合材料,其与实施例1相比区别仅在于,超声时间为150min。

130.本实施例提供一种污水处理方法,具体同实施例1。

131.实施例11

132.本实施例提供的包膜铁碳复合材料及其制备方法均与实施例1相同。

133.本实施例提供一种污水处理方法:将包膜铁碳复合材料600kg与细沙9400kg混合,填充于图1所示的渗透反应墙墙体中,所述渗透反应墙在建设过程中预留超声井2,待污水充盈墙体后,将超声探头放置超声井2中3米深处,采用超声设备的电压为380v,设定功率30kw,获得超声波频率30khz,群占空比25%,超声30min,影响半径为2.5m。

134.对比例

135.本对比例提供铁碳复合材料及其制备方法,其与实施例1相比,区别在于未对铁碳材料进行包膜处理,其余步骤和参数同实施例1。

136.本实施例提供一种污水处理方法,采用本对比例提供的未包膜的铁碳复合材料,具体方法同实施例1。

137.实验例1

138.测定实施例1-10,对比例的包膜铁碳复合材料的抗压强度,改性的包膜铁碳复合材料应用3天后的形态。抗压强度按照gb/t 10516-2012《硝酸磷肥颗粒平均抗压碎力的测定》进行测定,结果见表1。

139.表1不同铁碳复合材料的抗压强度

140.[0141][0142]

表1结果表明,通过比较对比例和实施例1-3可知,包膜材料的使用比例会影响包膜铁碳复合材料的强度,使用包膜材料比例越高,包膜铁碳复合材料的抗压强度越大。将实施例6、实施例8和实施例10与其他实施例对比,超声频率过大,超声波群占空比过大,或者超声时间过长,都会导致铁碳复合材料的结构破裂严重,逐渐失去原有形状。对比例未对铁碳复合材料进行包膜,其抗压强度仅为0.45mpa,显著低于本发明实施例,并且在处理污水3天后,完全失去球形形状,并崩解产生大量黑色细密粉末。

[0143]

实验例2

[0144]

分别以30mg/l cr

6

溶液为待处理污水,按照实施例1-10的方法进行污水处理,考察实施例1-10制备得到的改性包膜铁碳复合材料的污水处理能力。

[0145]

cr

6

的浓度按照gb/t 7467-1987《水质六价铬的测定二苯碳酰二肼分光光度法》中规定进行测定,结果见表2。

[0146]

其中,cr

6

还原率(%)=(处理前cr

6

浓度-处理后cr

6

浓度)/处理前cr

6

浓度。

[0147]

其中,30mg/l cr

6

溶液的制备方法为:取3ml 1000μg/ml六价铬溶液标准物质,加水定容至100ml得到。

[0148]

表2不同铁碳复合材料还原cr

6

能力和形态

[0149]

[0150][0151]

由实施例1-3可知,包膜材料的使用量越大,虽然能够提高铁碳复合材料的强度,但是给后期超声破壁也带来了一定难度,使得铁碳复合材料表面的包膜破损少,对污水中cr

6

还原效果也相对较差。

[0152]

由实施例5、7、9的超声波频率、超声波群占空比、超声时间分别较短,改性铁碳复合材料达不到大面积破壁,所带来的结果或者是修复效率不高。

[0153]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。