1.本发明属于铸造技术领域,具体涉及一种框架式发动机主轴承盖的铸造方法及其铸造模具。

背景技术:

2.发动机主轴承盖隶属于发动机缸体组件,用于与轴瓦相配合,装配在发动机缸体上,起到约束曲轴的主轴颈,使曲轴位置相对固定,只转动而不做其他运动的作用,是发动机上的关键零件之一。

3.目前常见的发动机主轴承盖铸件为连体和单片式结构,其涉及到球墨铸铁牌号主要有:qt400-12、qt450-10、qt500-7,涉及到灰铸铁牌号主要有:ht200、ht250。对于框架式发动机主轴承盖结构很少在常规发动机上使用,其外形结构复杂,铸件壁厚不均匀,热节点多的特点,框架式发动机主轴承盖铸件通常采用传统的砂型铸造生产,铸造工艺难度大,铸件内部容易产生缩松、缩孔,且容易变形,工艺出品率低,生产效率低,制造成本高。

4.由此可见,现有框架式发动机主轴承盖的铸造工艺存在着极大的提升空间,需要进一步研究以完善。

技术实现要素:

5.本发明为了解决上述现有技术存在的问题,而提出一种能彻底解决铸件内部缩松、缩孔以及变形问题,并能稳定地获得组织致密、尺寸精度高、表面质量好的框架式发动机主轴承盖的铸造方法及其铸造模具本发明通过以下技术方案来实现:上述的框架式发动机主轴承盖的铸造方法,是采用模具曲面分型双层工艺布局和工字型浇注系统,且控制金属液熔炼化学成分质量百分比为:c含量3.60-3.80%,si含量2.00-2.20%,mn含量0.60-0.80%。

6.所述的框架式发动机主轴承盖的铸造方法,其具体步骤如下:第一步,布局模具,采用曲面分型双层工艺,根据生产线造型机型板尺寸大小进行一型多件的模腔布置,对应上下模腔之间用砂芯隔开,根据铸件结构大平面与大平面相对应的双层设计,每个模腔内设置多个排气塞孔;设置工字型浇注系统;设置铁型覆砂层厚度,根据铸件结构差异化设计;上述布设完成后,采用cae模拟凝固进行分析,根据分析结果调整不同的参数进行优化;第二步,金属液熔炼,控制化学成分:c含量3.60-3.80%,si含量2.00-2.20%,mn含量0.60-0.80%;第三步,浇注,在上述优化完成后的铁型进行浇注,控制铁型温度≤150℃,浇注温度1350-1420℃,每箱浇注时间16秒以内;

第四步,开箱,浇注完成后13分钟松箱卡,18分钟开箱,开箱铸件温度≤500℃;第五步,出铸件,铸造开箱后通过机械手放置在托盘上,托盘采用可叠加组装的三层结构,每层相邻放置2箱铸件,铸件勿堆积。

7.所述的框架式发动机主轴承盖的铸造方法,其中:所述模腔采用一型双层4-12模布置,其中上层2-6模,下层2-6模;所述上层的大平面和下层的大平面间隔距离12-16mm。

8.所述的框架式发动机主轴承盖的铸造方法,其中:所述上下模腔的一侧匹配设置有上下浇注口,对应的上浇注口和下浇注口共用一个集渣包。

9.所述的框架式发动机主轴承盖的铸造方法,其中:所述铁型覆砂层厚度,在铸件中间曲轴孔厚大处部位设置为7-12mm,铸件连接处部位设置为10-14mm。

10.上述的框架式发动机主轴承盖的铸造方法的铸造模具,所述模具包括模型以及布置在所述模型的金属模、浇注系统和铁型;所述模型包括通过砂芯隔开的上模型和下模型;所述上模型上设置有上凸台搭子、上排气塞、定位销;所述上凸台搭子分布在所述上模型的四角;所述上排气塞设置在排气不通畅或憋气位置;所述上凸台搭子和上排气塞在造型射砂时起排气作用;所述定位销安装在横向和纵向靠外侧的中间位置;所述下模型上设置有下凸台搭子、下排气塞、定位套;所述下凸台搭子分布在下模型的四角;所述下排气塞设置在排气不通畅或憋气位置;所述的下凸台搭子和下排气塞在造型射砂时起排气作用;所述定位套安装在横向和纵向靠外侧的中间位置;所述金属模包括上金属模和下金属模;所述上金属模设置在所述上模型,具有均匀分布的多个,分型面为曲面,按外侧横向最大尺寸轮廓设置;每个所述上金属模内设置有多个排气塞;所述下金属模设置在所述下模型,具有均匀分布的多个个,分型面为曲面,按外侧横向最大尺寸轮廓设置,外侧有芯头;每个所述下金属模内设置多个排气塞;所述浇注系统包括直浇道、上横浇道、上内浇道、上内浇口、下横浇道、下内浇道和下内浇口;所述直浇道竖直凸设于所述上模型的外侧端面中央,连接于所述的上横浇道和下横浇道的中心;所述的上横浇道和下横浇道在整个浇道中呈工字型布置,分别设置在所述上模型外侧端面且位于相邻两排的两个所述上金属模之间和所述下模型外侧端面且位于相邻两排的两个所述下金属模之间;所述上内浇道设置在所述上模型并与所述上横浇道连通;所述下内浇道设置在所述下模型并与所述下横浇道连通;所述上内浇口和下内浇口相对应,分别设置在所述上模型和下模型的金属模横向一侧,上下对应的所述上内浇口和下内浇口共用一个集渣包;所述铁型包括与所述上模型合模的上铁型和与所述下模型合模的下铁型;所述上铁型具有与所述上模型相匹配的上模腔以及与所述上横浇道和上内浇道相匹配的上浇注系统型腔,设置有定位套、上射砂孔、排气孔;所述定位套在横向和纵向靠外侧的中间位置,与所述上模型的定位销相匹配配合以与所述上模型合模定位固定;所述上射砂孔具有多个,分别设置在每个所述上模腔和上浇注系统型腔内;所述排气孔具有设置在每个所述上模腔内的多个;所述下铁型具有与所述下模型相匹配的下模腔以及与所述下横浇道和下内浇道相匹配的下浇注系统型腔,设置有定位销、下射砂孔;所述定位销在横向和纵向靠外侧的中间位置,与所述下模型的定位套相匹配配合以与所述下模型合模定位固定;所述下射砂孔具有分别设置在每个所述下模腔和想浇注系统型腔内。

11.所述的框架式发动机主轴承盖的铸造方法的铸造模具,其中:所述上模型还设有上电热管和上温控装置;所述上电热管设置在所述上模型的横向侧面内;所述上温控装置安装在所述上模型横向侧面;所述下模型设有下电热管和下温控装置;所述下电热管设置

在所述下模型的横向侧面内;所述下温控装置安装在所述下模型横向侧面。

12.所述的框架式发动机主轴承盖的铸造方法的铸造模具,其中:所述上模型与下模型间隔距离12-16mm。

13.所述的框架式发动机主轴承盖的铸造方法的铸造模具,其中:所述上内浇口具有1-3个,设置在的所有所述上金属模横向一侧;所述下内浇口与上内浇口相对应具有1-3个,设置在的所有所述下金属模横向一侧;所述集渣包与所述上内浇口和下内浇口数量相匹配为1-3个。

14.所述的框架式发动机主轴承盖的铸造方法的铸造模具,其中:所述上模型每个模腔内设置5-15个排气塞孔,所述下模型每个模腔内设置3-9个排气塞;所述上铁型每个模腔均设置有3-9个排气孔,其中每个模腔单片与单片之间有1-3个排气孔;所述上铁型和下铁型的每个模腔均设置4-12个射砂孔,其中每个单片结合面上设置1-3个射砂孔。

15.有益效果:本发明采用独特的铸造模具及浇注系统设计,辅以控制化学成分、铁型温度、浇注温度、松箱时间、开箱时间、开箱温度以及铸件放置方式能铸态稳定地获得组织致密、尺寸精度高、表面质量好的牌号qt650-3、qt700-2球墨铸铁框架式发动机主轴承盖铸件,其工艺出品率达到75%,生产效率高,制造成本低,经济效益明显,并适合批量化生产框架式发动机主轴承盖铸件;同时,本发明还具有以下优点:(1)本发明采用独特的铸造模具及浇注系统设计,彻底解决了铸件内部缩松、缩孔问题;(2)本发明根据框架式发动机主轴承盖的结构特点,采用大平面与大平面对应曲面双层设计,减少用砂量,降低生产成本;(3)本发明采用可叠加组装的三层结构的托盘放置铸件,每层相邻并排放置2箱铸件,解决了铸件变形问题。

16.(4)本发明铁型型腔覆砂层厚度根据铸件结构进行差异化设计,铸件中间曲轴孔厚大处部位覆砂层设置为9mm,铸件连接处部位覆砂层设置为12mm,有针对性加速或减少铸件冷却速度,在降低游离碳化物情况下,使得铸件致密性更好,质量更高。

附图说明

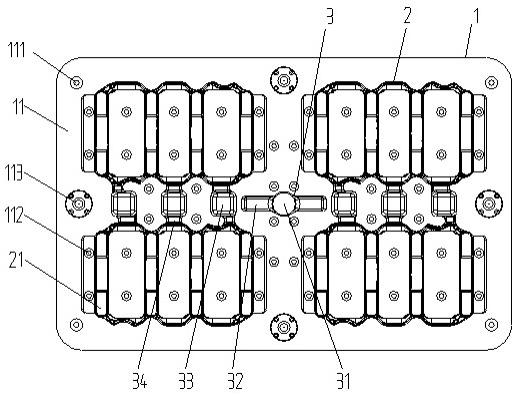

17.图1为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的上模型主视图;图2为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的上模型仰视图;图3为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的上模型侧视图;图4为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的下模型主视图;图5为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的下模型仰视图;

图6为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的下模型侧视图;图7为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的上铁主视图;图8为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的上铁型仰视图;图9为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的下铁型主视图。

18.图10为本发明框架式发动机主轴承盖的铸造方法采用的铸造模具的下铁型仰视图。

具体实施方式

19.本发明框架式发动机主轴承盖的铸造方法,是采用模具曲面分型双层工艺布局和工字型浇注系统,且控制金属液熔炼化学成分质量百分比为:c含量3.60-3.80%,si含量2.00-2.20%,mn含量0.60-0.80%。该方法的具体步骤如下:第一步,布局模具,采用曲面分型双层工艺,根据生产线造型机型板尺寸大小进行一型多件的模腔布置,对应上下模腔之间用砂芯隔开,根据铸件结构大平面与大平面相对应的双层设计,每个模腔内设置多个排气塞孔;设置工字型浇注系统;设置铁型覆砂层厚度,根据铸件结构差异化设计;上述布设完成后,采用cae模拟凝固进行分析,根据分析结果调整不同的参数进行优化;第二步,金属液熔炼,控制化学成分:c含量3.60-3.80%,si含量2.00-2.20%,mn含量0.60-0.80%;第三步,浇注,在上述优化完成后的铁型进行浇注,控制铁型温度≤150℃,浇注温度1350-1420℃,每箱浇注时间16秒以内;第四步,开箱,浇注完成后13分钟松箱卡,18分钟开箱,开箱铸件温度≤500℃;第五步,出铸件,铸造开箱后通过机械手放置在托盘上,托盘采用可叠加组装的三层结构,每层相邻放置2箱铸件,铸件勿堆积。

20.其中,优选地,模腔采用一型双层4-12模布置,上层2-6模,下层2-6模;双层设计的大平面与大平面间隔距离12-16mm,其用砂量最少;优选地,上下模腔的一侧匹配设置有上下浇注口,对应的上浇注口和下浇注口共用一个集渣包;优选地,铁型覆砂层厚度设置,根据铸件结构特征,铸件中间曲轴孔厚大处部位覆砂层7-12mm,铸件连接处部位覆砂层10-14mm。

21.如图1至图10所示,本发明框架式发动机主轴承盖的铸造方法采用的铸造模具,采用双层结构,包括模型1以及布置在模型1的金属模2、浇注系统3和铁型4。

22.模型1包括通过砂芯隔开的上模型11和下模型12,上模型与下模型间隔距离12-16mm;上模型11上设置有上凸台搭子111、上排气塞112、定位销113、上电热管114、上温

控装置115;上凸台搭子111分布在上模型11的四角,每个角一个;上排气塞112设置在排气不通畅或憋气位置;上凸台搭子111和上排气塞112在造型射砂时起排气作用;定位销113安装在横向和纵向靠外侧的中间位置,每个方向各一个;上电热管114设置在上模型11安装在横向侧面内,造型时起加热作用;上温控装置115安装在上模型11横向侧面,起监控上模型11温度作用;下模型12上设置有下凸台搭子121、下排气塞122、定位套123、下电热管124、下温控装置125;下凸台搭子121分布在下模型12的四角,每个角1个;下排气塞122设置在排气不通畅或憋气位置;下凸台搭子121和下排气塞122在造型射砂时起排气作用;定位套123安装在横向和纵向靠外侧的中间位置,每个方向各一个;下电热管124设置在下模型12安装在横向侧面内造型时起加热作用;下温控装置125安装在下模型12横向侧面,起监控下模型12温度作用。

23.金属模2包括上金属模21和下金属模22;上金属模21设置在上模型11,具有均匀分布的多个,分型面为曲面,按外侧横向最大尺寸轮廓设置;上金属模21优选2-6个,每个上金属模21内设置有多个排气塞,优选5-15个;下金属模22设置在下模型12,具有均匀分布的多个,分型面为曲面,按外侧横向最大尺寸轮廓设置,外侧有芯头;下金属模21优选2-6个,每个下金属模12内设置多个排气塞,优选3-9个。

24.浇注系统3包括直浇道31、上横浇道32、上内浇道33、上内浇口34、下横浇道35、下内浇道36、下内浇口37;直浇道31竖直凸设于上模型11的外侧端面中央,连接于上横浇道32和下横浇道35的中心;上横浇道32和下横浇道35在整个浇道中呈工字型布置,上横浇道32设置在上模型11外侧端面且位于相邻两排的两个上金属模21之间;下横浇道35设置在下模型12外侧端面且位于相邻两排的两个下金属模22之间;上内浇道33设置在上模型11并与上横浇道32连通;下内浇道36设置在下模型并与下横浇道35连通;上内浇口34设置在上模型11的所有金属模21横向一侧,下内浇口37与上内浇口34相对应设置在下模型12的所有金属模22横向一侧,上下对应的上内浇口34和下内浇口37共用一个集渣包;优选地,上内浇口34具有1-3个,下内浇口37相匹配具有1-3个,匹配的集渣包亦为1-3个。

25.铁型4包括上铁型41和下铁型42;上铁型41与上模型11合模,具有与上模型11相匹配的上模腔以及与上横浇道32和上内浇道33相匹配的上浇注系统型腔,设置有定位套411、上射砂孔412、排气孔413;定位套411在横向和纵向靠外侧的中间位置,每个方向各一个,与上模型11的定位销113相匹配配合,以与上模型11合模定位固定;上射砂孔412具有多个,分别设置在每个模腔和浇注系统型腔内,优选地,每个模腔内均设置4-12个;排气孔413具有设置在每个模腔内的多个,优选地每个模腔内均设有3-9个,每个模腔单片与单片之间有1-3个,以在浇注时起排气作用;下铁型42与下模型12合模,具有与下模型12相匹配的下模腔以及与下横浇道35和

下内浇道36相匹配的下浇注系统型腔,设置有定位销421、下射砂孔422;定位销421在横向和纵向靠外侧的中间位置,每个方向各一个,与下模型12的定位套123相匹配配合,以与下模型12合模定位固定;下射砂孔422具有分别设置在每个模腔和浇注系统型腔内,优选地,每个模腔内均设置4-12个。

26.对上述铸造模具采用cae模拟凝固进行分析:1、充型过程:充型11.35s时,金属液充满;2、凝固过程:临界孔隙率1.0%时,铸件没有发现缩孔和缩松现象;3、cae模拟分析结果充型过程:金属液在充型流动过程中较平稳,未出现卷气、浇不足等不良现象;凝固过程:在凝固过程中,铸件温度场均匀、铸件本体没有发现缩孔和缩松现象,只在浇道上有缩孔、缩松;从模拟结果表现,铸件组织致密,无缩松、缩孔,完全满足产品要求,因此本铸造工艺方案可行。

27.下面以ea897框架式发动机主轴承盖为例对本发明进一步描述:ea897框架式发动机主轴承盖最大外形尺寸为:长

×

宽

×

高=315.3

×

203.0

×

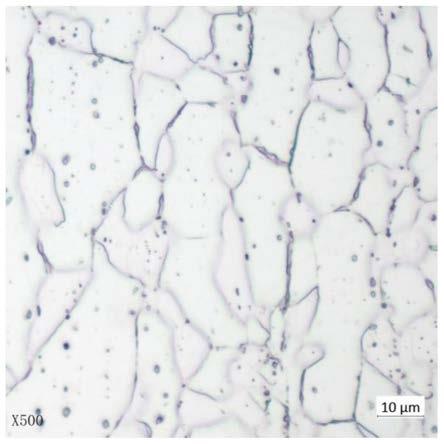

76.0mm;ea897框架式发动机主轴承盖材质要求:机械性能:抗拉强度(mpa)≥650mpa,屈服强度(mpa)≥380mpa,延伸率(%)≥3%,硬度(hb)215-270;金相组织:珠光体量(p)70%≤p≤95%,石墨大小5-8级,球化率≥90%,游离碳化物含量≤1%。

28.实施例1第一,设置铸造模具用曲面分型双层工艺布局,根据生产线造型机型板尺寸大小进行一型8件的模腔布置,上层4模,下层4模,对应上下模腔之间用砂芯隔开,上模型与下模型间隔距离14mm;上金属模每个模腔内设置10个排气塞孔,下金属模每个模腔内设置6个排气塞;浇注系统采用工字型设置,上层和下层对应的每个模腔一侧均设置3处内浇口,对应的上层和下层内浇口共用一个集渣包;铁型覆砂层厚度设置,根据铸件结构特征,铸件中间曲轴孔厚大处部位覆砂层设置为9mm,铸件连接处部位覆砂层设置为12mm;上铁型每个模腔均设置有6个排气孔,其中每个模腔单片与单片之间有2个排气孔;上铁型和下铁型的每个模腔均设置8个射砂孔,其中每个单片结合面上设置2个射砂孔;将上述设计采用cae模拟凝固进行分析,根据分析结果调整参数;第二,金属液熔炼,控制化学成分,c含量3.75%,si含量2.12%,mn含量0.66%,控制出水温度1515℃;第三,浇注,控制首浇温度1400℃,未浇温度1372℃,第1箱浇注时间14.5秒,第2箱浇注时间14.3秒,第3箱浇注时间13.9秒,第4箱浇注时间14.9秒,第5箱浇注时间15.5秒;其中浇注前第1-5箱铁型均为冷铁型;

第四,开箱,浇注完成后13分钟松箱卡,18分钟开箱,第1箱铸件开箱温度368℃,第2箱铸件开箱温度362℃,第3箱铸件开箱温度345℃,第4箱铸件开箱温度363℃,第5箱铸件开箱温度351℃;第五,出铸件,铸造开箱后通过机械手将第1箱和第2箱铸件并排相邻放置在底层托盘上,再将下层托盘叠加组装在上层托盘4个角处,然后按顺序再将第3箱和第4箱铸件并排相邻放置在下层托盘上,再依次将第三层托盘叠加组装在下层托盘4个角处,最后将第5箱铸件放置在最上层。

29.检验结果本实施例同一包铁液浇注,对末箱和首箱铸件本体取样,一箱铸件取一件毛坯检测,一箱8件,检验金相组织和机械性能结果如下表:表1 金相组织表2 机械性能本实施例同一包铁液浇注,对第2、4箱所有铸件进行切片和x射线探伤,铸件未发现有缩孔、缩松,对第3箱所有铸件清理抛丸后进行全尺寸检测未发现铸件变形。

30.实施例2同实施例1设置铸造模具:模腔布置为一型6件,上层3模,下层3模,上模型与下模型间隔距离16mm;上金属模每个模腔内设置15个排气塞孔,下金属模每个模腔内设置9个排气塞;浇注系统采用工字型设置,上层和下层对应的每个模腔一侧均设置3处内浇口,共有3个集渣包匹配对应的上层和下层内浇口;铁型覆砂层厚度设置,铸件中间曲轴孔厚大处部位设置为10mm,铸件连接处部位设置为11mm;上铁型每个模腔均设置有3个排气孔,其中每个模腔单片与单片之间有1个排气孔;上铁型和下铁型的每个模腔均设置12个射砂孔,其中每个单片结合面上设置3个射砂孔;将上述设计采用cae模拟凝固进行分析,根据分析结果调整参数;然后金属液熔炼,控制化学成分,c含量3.63%,si含量2.09%,mn含量0.70%;浇注,控制出水温度1490℃,首浇温度1395℃,未浇温度1356℃,第1箱浇注时间14.0秒,第2箱浇注时间13.6秒,第3箱浇注时间12.8秒,第4箱浇注时间14.1秒,第5箱浇注

时间15.2秒;其中浇注前第1箱铁型温度125℃,第2箱铁型温度120℃,第3箱铁型温度135℃,第4箱铁型温度147℃,第5箱铁型温度134℃。

31.开箱,浇注完成后13分钟松箱卡,18分钟开箱,第1箱铸件开箱温度475℃,第2箱铸件开箱温度461℃,第3箱铸件开箱温度430℃,第4箱铸件开箱温度412℃,第5箱铸件开箱温度405℃;出铸件,铸造开箱后通过机械手将第1箱和第2箱铸件并排相邻放置在底层托盘上,再将下层托盘叠加组装在上层托盘4个角处,然后按顺序再将第3箱和第4箱铸件并排相邻放置在下层托盘上,再依次将第三层托盘叠加组装在下层托盘4个角处,最后将第5箱铸件放置在最上层。

32.检验结果本实施例同一包铁液浇注,对末箱和首箱铸件本体取样,一箱铸件取一件毛坯检测,一箱6件,检验金相组织和机械性能结果如下表:表3 金相组织 表4 机械性能 本实施例同一包铁液浇注,对第2、4箱所有铸件进行切片和x射线探伤,铸件未发现有缩孔、缩松,对第3箱所有铸件清理抛丸后进行全尺寸检测未发现铸件变形。

33.实施例3同实施例1首先设置铸造模具:模腔布置为一型4件,上层2模,下层2模,上模型与下模型间隔距离12mm;上金属模每个模腔内设置5个排气塞孔,下金属模每个模腔内设置3个排气塞;浇注系统采用工字型设置,上层和下层对应的每个模腔一侧均设置1处内浇口,有1个集渣包匹配对应的上层和下层内浇口;铁型覆砂层厚度设置,铸件中间曲轴孔厚大处部位设置为8mm,铸件连接处部位设置为9mm;上铁型每个模腔均设置有3个排气孔,其中每个模腔单片与单片之间有1个排气孔;上铁型和下铁型的每个模腔均设置4个射砂孔,其中每个单片结合面上设置1个射砂孔;将上述设计采用cae模拟凝固进行分析,根据分析结果调整参数;金属液熔炼,控制化学成分,c含量3.61%,si含量2.18%,mn含量0.62%;浇注,控制出水温度1505℃,首浇温度1420℃,未浇温度1376℃,第1箱浇注时间

13.1秒,第2箱浇注时间12.5秒,第3箱浇注时间11.9秒,第4箱浇注时间13.5秒,第5箱浇注时间12.7秒;其中浇注前第1、2箱铁型为冷铁型,第3箱铁型温度126℃,第4箱铁型温度135℃,第5箱铁型温度139℃;开箱,浇注完成后13分钟松箱卡,18分钟开箱,第1箱铸件开箱温度395℃,第2箱铸件开箱温度382℃,第3箱铸件开箱温度451℃,第4箱铸件开箱温度431℃,第5箱铸件开箱温度423℃;出铸件,铸造开箱后通过机械手将第1箱和第2箱铸件并排相邻放置在底层托盘上,再将下层托盘叠加组装在上层托盘4个角处,然后按顺序再将第3箱和第4箱铸件并排相邻放置在下层托盘上,再依次将第三层托盘叠加组装在下层托盘4个角处,最后将第5箱铸件放置在最上层。

34.检验结果本实施例同一包铁液浇注,对末箱和首箱铸件本体取样,一箱铸件取一件毛坯检测,一箱4件,检验金相组织和机械性能结果如下表:表5 金相组织表6 机械性能 本实施例同一包铁液浇注,对第2、4箱所有铸件进行切片和x射线探伤,铸件未发现有缩孔、缩松,对第3箱所有铸件清理抛丸后进行全尺寸检测未发现铸件变形。

35.实施例4铸造模具设置同实施例1:模腔布置为一型6件,上层3模,下层3模,上模型与下模型间隔距离14mm;上金属模每个模腔内设置12个排气塞孔,下金属模每个模腔内设置8个排气塞;浇注系统采用工字型设置,上层和下层对应的每个模腔一侧均设置2处内浇口,共有2个集渣包匹配对应的上层和下层内浇口;铁型覆砂层厚度设置,铸件中间曲轴孔厚大处部位设置为9mm,铸件连接处部位设置为10mm;上铁型每个模腔均设置有6个排气孔,其中每个模腔单片与单片之间有2个排气孔;上铁型和下铁型的每个模腔均设置12个射砂孔,其中每个单片结合面上设置3个射砂孔;将上述设计采用cae模拟凝固进行分析,根据分析结果调整参数;金属液熔炼,控制化学成分,c含量3.78%,si含量2.05%,mn含量0.75%;

浇注,控制出水温度1498℃,首浇温度1391℃,未浇温度1361℃,第1箱浇注时间14.1秒,第2箱浇注时间13.7秒,第3箱浇注时间12.3秒,第4箱浇注时间13.0秒,第5箱浇注时间12.9秒;其中浇注前第1箱铁型温度146℃,第2箱铁型温度141℃,第3、4、5箱铁型为冷铁型;开箱,浇注完成后13分钟松箱卡,18分钟开箱,第1箱铸件开箱温度456℃,第2箱铸件开箱温度439℃,第3箱铸件开箱温度384℃,第4箱铸件开箱温度369℃,第5箱铸件开箱温度346℃;出铸件,铸造开箱后通过机械手将第1箱和第2箱铸件并排相邻放置在底层托盘上,再将下层托盘叠加组装在上层托盘4个角处,然后按顺序再将第3箱和第4箱铸件并排相邻放置在下层托盘上,再依次将第三层托盘叠加组装在下层托盘4个角处,最后将第5箱铸件放置在最上层。

36.检验结果本实施例同一包铁液浇注,对末箱和首箱铸件本体取样,一箱铸件取一件毛坯检测,一箱6件,检验金相组织和机械性能结果如下表:表7 金相组织表8 机械性能 本实施例同一包铁液浇注,对第2、4箱所有铸件进行切片和x射线探伤,铸件未发现有缩孔、缩松,对第3箱所有铸件清理抛丸后进行全尺寸检测未发现铸件变形。

37.实施例5同实施例1设置铸造模具:模腔布置为一型8件,上层4模,下层4模,上模型与下模型间隔距离15mm;上金属模每个模腔内设置14个排气塞孔,下金属模每个模腔内设置8个排气塞;浇注系统采用工字型设置,上层和下层对应的每个模腔一侧均设置3处内浇口,共有3个集渣包匹配对应的上层和下层内浇口;铁型覆砂层厚度设置,铸件中间曲轴孔厚大处部位设置为7mm,铸件连接处部位设置为10mm;上铁型每个模腔均设置有9个排气孔,其中每个模腔单片与单片之间有3个排气孔;上铁型和下铁型的每个模腔均设置8个射砂孔,其中每个单片结合面上设置2个射砂孔;将上述设计采用cae模拟凝固进行分析,根据分析结果调整参数;

金属液熔炼,控制化学成分,c含量3.70%,si含量2.11%,mn含量0.71%;浇注,控制出水温度1500℃,首浇温度1392℃,未浇温度1354℃,第1箱浇注时间13.8秒,第2箱浇注时间13.4秒,第3箱浇注时间12.9秒,第4箱浇注时间13.5秒,第5箱浇注时间13.0秒;其中浇注前第1箱铁型温度132℃,第2箱铁型温度127℃,第3箱铁型温度129℃,第4箱铁型温度98℃,第5箱铁型温度115℃;开箱,浇注完成后13分钟松箱卡,18分钟开箱,第1箱铸件开箱温度467℃,第2箱铸件开箱温度465℃,第3箱铸件开箱温度457℃,第4箱铸件开箱温度401℃,第5箱铸件开箱温度410℃;出铸件,铸造开箱后通过机械手将第1箱和第2箱铸件并排相邻放置在底层托盘上,再将下层托盘叠加组装在上层托盘4个角处,然后按顺序再将第3箱和第4箱铸件并排相邻放置在下层托盘上,再依次将第三层托盘叠加组装在下层托盘4个角处,最后将第5箱铸件放置在最上层。

38.检验结果本实施例同一包铁液浇注,对末箱和首箱铸件本体取样,一箱铸件取一件毛坯检测,一箱8件,检验金相组织和机械性能结果如下表:表9 金相组织表10 机械性能本实施例同一包铁液浇注,对第2、4箱所有铸件进行切片和x射线探伤,铸件未发现有缩孔、缩松,对第3箱所有铸件清理抛丸后进行全尺寸检测未发现铸件变形。

39.以现有生产线造型机型板尺寸大小,生产ea897框架式发动机主轴承盖,最佳布设2层8模,针对较小产品可增加到10-12模,更为经济。

40.以上是本发明铸造模具及浇注系统形成生产条件的情况下进行的铸造生产实例,通过严格控制化学成分、铁型温度、浇注温度、松箱时间、开箱时间、开箱温度以及出铸件方式能铸态稳定地获得组织致密、尺寸精度高、表面质量好的牌号qt650-3、qt700-2球墨铸铁框架式主轴承盖铸件,并能彻底解决铸件内部缩松、缩孔和变形问题,其操作流程简单,工艺出品率高,用砂量少,制造成本低,经济效益显著。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。