1.本发明涉及搅拌机部件生产技术领域,更具体地说,涉及一种卸料门弧衬板的浇注生产工艺。

背景技术:

2.搅拌主机是混凝土搅拌站中的核心部分,卸料门又是搅拌主机的关键部件之一,它的好坏直接影响到搅拌主机的生产效率,混凝土的产品质量,设备寿命以及员工人身的安全。现有混凝土搅拌主机卸料门主要由驱动装置、卸料门体、轴、弧衬板和防护罩五个部分组成,其中驱动装置一般分为气动和液压两种方式,若采用气动驱动,不仅耗气量大、功耗大,而且一旦气压机输气量不足或停电时卸料门将打不开,则不能通过卸料门分段控制卸料流量或不能将卸料门闭合,而液压驱动则可以很好的解决以上问题,因此现在国内外搅拌主机均以液压驱动为主。

3.目前,卸料门的卸料门体上都装设有弧衬板,但现有弧衬板都是整体式衬板,但通过长期使用发现整体式弧衬板仍存在不少问题。由于搅拌主机运行时间长,流体极不规则,且卸料门处又是搅拌流体最集中的区域,因此弧衬板极易磨损,弧衬板一旦磨损很容易导致主机漏浆,影响搅拌质量和效率。为了解决该问题,中国专利cn201669800u公开了一种用于混凝土搅拌主机卸料门的弧衬板,它是由两块以上固定于卸料门本体上的弧形小衬板连接而成。在上述专利的基础上,中国专利cn112318064a公开了一种卸料门弧衬板的浇注生产工艺的制造方法,包括以下步骤:s1:制备圆筒形铸件毛坯;s2:对铸件毛坯进行去应力退火;s3:进行机械加工;s4:进行淬硬热处理;s5:进行切割分成若干个相同的圆弧衬板;s6:将若干个圆弧衬板进行检验、入库。

4.然而,卸料门弧衬板内表面内侧光滑,从而导致衬板不能较为快速的定位及安装,影响正常更换效率,如何改善这种情况,对卸料门弧衬板需要进行设计及配套的生产工艺。

技术实现要素:

5.1.要解决的问题

6.针对现有卸料门弧衬板内侧光滑不易定位的问题,本发明提供一种卸料门弧衬板的浇注生产工艺,通过浇注成型的方式在内表面形成定位部件,便于安装定位,提高安装效率。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明卸料门弧衬板的浇注生产工艺,所述卸料门弧衬板包括衬板本体,在所述衬板本体的弧形内侧面沿圆周方向依次形成有第一定位凸棱、第二定位凸棱以及第三定位凸棱,该工艺包括以下具体的步骤:

10.步骤s101、制备覆膜砂壳型,在覆膜砂壳型内部由上至下形成第一浇注口、第二浇注口和第三浇注口,所述第一浇注口、第二浇注口和第三浇注口分别对应第一定位凸棱、第

二定位凸棱以及第三定位凸棱所在的位置,安装好用于浇注的浇口杯,准备浇注;

11.步骤s102、在离心力的作用下先使衬板本体部分充型,然后紧密衔接,使上述第一定位凸棱、第二定位凸棱以及第三定位凸棱部分在离心力的作用下充型,凝固时间为15~20分钟,最后脱模、清理铸件。

12.具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体合金进行熔炼后开始向覆膜砂壳型内由第一浇注口、第二浇注口和第三浇注口进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.2~0.4m/s2,待衬板本体合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的40%~50%,离心旋转铸型旋转的加速度为0.1~0.2m/s2;所述第一定位凸棱、第二定位凸棱或第三定位凸棱合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.01~-0.05m/s2,直至铸件完全凝固。

13.最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

14.于本发明一种可能的实施方式中,所述步骤s102中衬板本体合金的成分包括如下重量百分比的各组分:c:2.0~3.3%,si≤1.2%,mn≤2.0%,cr:18.0~23.0%,mo≤3.0%,ni≤2.5%,cu≤1.2%,p≤0.06%,s≤0.06%,其余为铁和不可避免的杂质;所述第一定位凸棱、第二定位凸棱或第三定位凸棱的成分包括如下重量百分比的各组分c:0.3~0.4%、si:0.6~0.9%、mn:0.9~1.2%、cr:1.8~2.2%、mo:0.3~0.8%、p:≤0.035%、s:≤0.035%、ni:1.6~2.0%、co:0.3~0.8%,余下为fe及不可避免的杂质。

15.于本发明一种可能的实施方式中,所述第二定位凸棱上对称开设有两定位孔,两定位孔的中心连线交点与所述衬板本体的圆心重合且两连线的夹角为90

°±6′

。

16.于本发明一种可能的实施方式中,所述第一定位凸棱、第二定位凸棱以及第三定位凸棱的截面形状呈矩形或梯形。

17.于本发明一种可能的实施方式中,所述第一定位凸棱和第三定位凸棱结构形状相同,最大宽度为10-12mm,高度为2-3mm;第二定位凸棱的最大宽度为50-60mm,高度为2-3mm。

18.于本发明一种可能的实施方式中,在所述衬板本体的圆弧外端面形成有凹台,所述凹台的长度为5-6mm,深度为3-4mm。

19.于本发明一种可能的实施方式中,所述第一定位凸棱和第三定位凸棱相对第二定位凸棱的中心线对称设置。

20.于本发明一种可能的实施方式中,所述定位孔为沉头台阶孔或沉头锥形孔。

21.于本发明一种可能的实施方式中,所述定位孔的最大直径小于所述第二定位凸棱的最小宽度。

22.于本发明一种可能的实施方式中,两定位孔的中心连线与所述第二定位凸棱的中心轴线重合。

23.3.有益效果

24.相比于现有技术,本发明的有益效果为:

25.本发明的卸料门弧衬板的浇注生产工艺,浇注得到的弧衬板的弧形内侧面沿圆周方向依次形成有第一定位凸棱、第二定位凸棱以及第三定位凸棱,这些凸棱与卸料门本体

上预设的槽口配合,有利于快速定位,从而提高了安装的效率。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

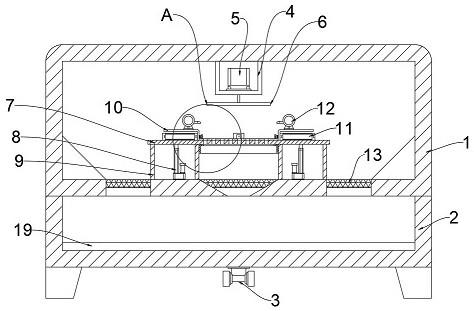

27.图1为本发明卸料门弧衬板的主视结构示意图;

28.图2为图1的俯视图;

29.图3为图1的侧视图;

30.图4为图1的a部放大图;

31.图5为本发明卸料门弧衬板的浇注生产工艺覆膜砂壳型结构示意图。

32.附图标记说明:

33.100、衬板本体;110、第一定位凸棱;120、第二定位凸棱;130、第三定位凸棱;140、定位孔;150、第一浇注口;160、第二浇注口;170、第三浇注口;

34.200、沉头螺栓。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

37.本发明的卸料门弧衬板在符合jg/t5045.2-1993《混凝土搅拌机衬板技术条件》,其使用寿命大于7万罐次,硬度hrc大于等于56-60,冲击ak大于等于2657nm/cm,抗弯бw大于等于600n/mm。

38.本发明卸料门弧衬板包括衬板本体100,在所述衬板本体100的弧形内侧面沿圆周方向依次形成有第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130。卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

39.步骤s101、制备覆膜砂壳型,如图5所示,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

40.步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为15~20分钟,最后脱模、清理铸件。

41.具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金

进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.2~0.4m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的40%~50%,离心旋转铸型旋转的加速度为0.1~0.2m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.01~-0.05m/s2,直至铸件完全凝固。

42.本发明采用第一浇注口150、第二浇注口160和第三浇注口170,其中第二浇注口160的宽度大于第一浇注口150以及第三浇注口170,可以快速实现衬板本体100的浇注成型,同时通过设计浇注口的宽度与凸棱的宽度相一致,便于离心浇注形成衬板本体100和第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130。

43.最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

44.需要说明的是,为了使衬板本体100与第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130之间的结合强度,对此,本发明的发明人在不改变衬板本体100合金成分的基础上,设计了凸棱的合金组分。步骤s102中衬板本体100合金的成分包括如下重量百分比的各组分:c:2.0~3.3%,si≤1.2%,mn≤2.0%,cr:18.0~23.0%,mo≤3.0%,ni≤2.5%,cu≤1.2%,p≤0.06%,s≤0.06%,其余为铁和不可避免的杂质;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的成分包括如下重量百分比的各组分:c:0.3~0.4%、si:0.6~0.9%、mn:0.9~1.2%、cr:1.8~2.2%、mo:0.3~0.8%、p:≤0.035%、s:≤0.035%、ni:1.6~2.0%、co:0.3~0.8%,余下为fe及不可避免的杂质。

45.具体的衬板本体100的化学成分如表1。

46.表1衬板本体100的化学成分

[0047][0048]

具体的第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分如表2。

[0049]

表2第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分

[0050][0051][0052]

以上的组分要求,可以使得衬板本体100与第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130之间的结合强度达到较高的水平,不易脱落且具有较好耐磨性能。令人惊奇的是,发明人还发现第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130具有较好的热传导作用。

[0053]

如图1至图4所示,本实施例的卸料门弧衬板包括衬板本体100,在所述衬板本体100的弧形内侧面沿圆周方向依次形成有第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130,所述第一定位凸棱110和第三定位凸棱130结构形状相同,最大宽度为10mm,高度为2mm;第二定位凸棱120的最大宽度为50mm,高度为2mm;所述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130的截面形状呈矩形或梯。在图3中,可以看出,第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130的截面形状呈矩形,第一定位凸棱110的宽度为10mm,第二定位凸棱120的宽度为50mm;若是第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130的截面形状呈梯形,第一定位凸棱110的下底宽度为10mm,上底宽度为9mm;第二定位凸棱120的下底宽度为50mm,上底宽度为45mm。

[0054]

在实际使用过程中,卸料门弧衬板通过第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130可以在卸料门本体上,一方面定位较为精确,另一方面在高速卸料时,混凝土对卸料门产生较大的冲击和摩擦,会产生较大的热量,通过第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130与卸料门本体接触,热量传递至衬板本体100,可以有效地进行散热。

[0055]

衬板与卸料门本体配合使用,如图2所示,所述第二定位凸棱120上对称开设有两定位孔140,优选的,两定位孔140的中心连线与所述第二定位凸棱120的中心轴线重合,两定位孔140的中心连线交点与所述衬板本体100的圆心重合且两连线的夹角为90

°±6′

。进一步的,所述定位孔140为沉头台阶孔或沉头锥形孔,在本实施例中,优选的,定位孔140为沉头台阶孔,配合有m16

×

65gb 11-76沉头螺栓200。

[0056]

在本实施例中,卸料门弧衬板的弧度为120

°

,为了便于精加工的需要,在所述衬板本体100的圆弧外端面形成有凹台,所述凹台的长度为5mm,深度为3mm,在具体精加工时,该凹台与加工台配合,实现较为精确的定位。

[0057]

进一步的,在图2中可以看出,所述第一定位凸棱110和第三定位凸棱130相对第二定位凸棱120的中心线对称设置。一般情况下,第一定位凸棱110和第三定位凸棱130的具体位置设定没有要求,为了加工的方便,可以将两者对称设置。

[0058]

此外,所述定位孔140的最大直径小于所述第二定位凸棱120的最小宽度。若是第二定位凸棱120的宽度为50mm,定位孔140的最大直径为40mm;若是第二定位凸棱120的截面形状呈梯形,梯形的下底宽度为50mm,上底宽度为45mm,定位孔140的最大直径为40mm。

[0059]

实施例1

[0060]

本实施例的卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

[0061]

步骤s101、制备覆膜砂壳型,如图5所示,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

[0062]

步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为20分钟;

[0063]

其中衬板本体100合金的成分包括如下重量百分比的各组分如表1所示;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分按照质量如表2所示;

[0064]

具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.3m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的40%,离心旋转铸型旋转的加速度为0.15m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.04m/s2,直至铸件完全凝固;

[0065]

最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

[0066]

实施例2

[0067]

本实施例的卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

[0068]

步骤s101、制备覆膜砂壳型,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

[0069]

步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为18分钟;

[0070]

其中衬板本体100合金的成分包括如下重量百分比的各组分如表1所示;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分按照质量如表2所示;

[0071]

具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金

进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.25m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的50%,离心旋转铸型旋转的加速度为0.2m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.05m/s2,直至铸件完全凝固;

[0072]

最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

[0073]

实施例3

[0074]

本实施例的卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

[0075]

步骤s101、制备覆膜砂壳型,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

[0076]

步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为16分钟;

[0077]

其中衬板本体100合金的成分包括如下重量百分比的各组分如表1所示;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分按照质量如表2所示;

[0078]

具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.2m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的45%,离心旋转铸型旋转的加速度为0.15m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.03m/s2,直至铸件完全凝固;

[0079]

最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

[0080]

实施例4

[0081]

本实施例的卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

[0082]

步骤s101、制备覆膜砂壳型,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

[0083]

步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为20分钟;

[0084]

其中衬板本体100合金的成分包括如下重量百分比的各组分如表1所示;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分按照质量如表2所示;

[0085]

具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.4m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的50%,离心旋转铸型旋转的加速度为0.2m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.05m/s2,直至铸件完全凝固;

[0086]

最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

[0087]

实施例5

[0088]

本实施例的卸料门弧衬板的浇注生产工艺包括以下具体的步骤:

[0089]

步骤s101、制备覆膜砂壳型,在覆膜砂壳型内部由上至下形成第一浇注口150、第二浇注口160和第三浇注口170,所述第一浇注口150、第二浇注口160和第三浇注口170分别对应第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130所在的位置,安装好用于浇注的浇口杯(图中未标出),准备浇注;

[0090]

步骤s102、在离心力的作用下先使衬板本体100部分充型,然后紧密衔接,使上述第一定位凸棱110、第二定位凸棱120以及第三定位凸棱130部分在离心力的作用下充型,凝固时间为15分钟;

[0091]

其中衬板本体100合金的成分包括如下重量百分比的各组分如表1所示;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130的化学成分按照质量如表2所示;

[0092]

具体的,采用卧式离心机,将覆膜砂壳型置于卧式离心机上,将衬板本体100合金进行熔炼后开始向覆膜砂壳型内由第一浇注口150、第二浇注口160和第三浇注口170进行浇注,从开始浇注至5秒钟内任一时刻起,实施连续迅速地增加离心旋转铸型转速,离心旋转铸型旋转的加速度为0.2m/s2,待衬板本体100合金熔液浇铸到为需要浇铸的轮片合金熔液金属液总重的40%,离心旋转铸型旋转的加速度为0.1m/s2;所述第一定位凸棱110、第二定位凸棱120或第三定位凸棱130合金熔液浇铸时,立即连续地降低离心旋转铸型转速,离心旋转铸型旋转的加速度为-0.01m/s2,直至铸件完全凝固;

[0093]

最后脱模、清理铸件:浇注结束后落砂,取出圆筒形铸件,吊运至清理工位;圆筒形铸件冷却至室温后开始抛丸清理,随后清理圆筒形铸件上的冒口和浇口;打磨圆筒形铸件,得到所需的圆筒形铸件毛坯。

[0094]

以上说明是结合具体的优选实施方式对本发明所做的进一步详细说明,不能确定本发明具体实施只局限于以上说明。在本发明所述技术领域的普通技术员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。