1.本发明涉及砂轮生产技术领域,具体为一种晶片精密减薄加工砂轮及其制备方法。

背景技术:

2.半导体材料是制作集成电路、电子器件、光电子器件等的重要材料,是整个电子产业的基础材料,是实现电子性能的载体,支撑着人工智能、大数据、通信、计算机、信息技术、网络技术等的快速发展,是当前新一轮信息化革命的基石。随着网络技术的发展,整个半导体产业(尤其是芯片领域)对半导体材料的综合性能要求越来越高,特别是对工件表面的加工精度提出了更高要求,晶片材料的超精密加工要求达到纳米级。开发适用于半导体材料精密超精密加工的新型工具,提高半导体材料单晶硅片表面加工精度,已成为推动新一代信息技术产业发展的重要组成部分。

3.硅是当前最重要、用途最广的半导体材料,硅单晶半导体基片广泛应用于大规模和超大规模集成电路(芯片)。硅片的表面质量是影响硅片光电性能的最主要因素之一,其中硅片平面度误差将直接影响光刻系统的聚焦,粗糙度影响刻线尺寸与精度,缺陷数量和深度将影响元件的集成度和可靠性。在提高集成度方面的技术发展和市场需求的推动下,单晶硅片的加工平面度由(1~2)μm/76mm发展到(1~2)μm/(76~400)mm,表面粗糙度ra值要求达到80~100nm,变质层深度由原来接触抛光的深刻伤达到浮法抛光的无损伤。要获得平面度为1μm/(300~400)mm、刻线宽度为15nm、变质层深度在0.2~0.3μm、集成度达到1~8gbit-darm的单晶硅片,研发超精密加工技术是解决这一问题的关键。

4.目前半导体精密加工用金刚石磨具生产方面还处于技术封锁的空白状态,长期缺乏对于单晶硅材料精密加工技术的基础研发,整个行业的依赖程度高,传统陶瓷结合剂制备方法中存在的粉末粒度较粗、粒度不均匀等共性问题。

技术实现要素:

5.本发明的目的在于提供一种晶片精密减薄加工砂轮及其制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种晶片精密减薄加工砂轮及其制备方法,其制备步骤如下:

7.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并将多组分无机溶胶和溶胶凝胶浆料按照1:(2-2.5)比例混合在一起得到原料;

8.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体;

9.步骤三:干燥,将坯体置于烘箱中进行干燥;

10.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,烧结后得到半成品;

11.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮。

12.更进一步地,所述步骤一中的多组分无机溶胶为含硼酸钠的al-si-b-na系多组分

高强度纳米陶瓷溶胶,硼酸钠与al-si-b-na系多组分高强度纳米陶瓷溶胶的质量比为1:(3-5)。

13.更进一步地,所述步骤一中的溶胶凝胶浆料为质量比为1:(1-1.5)的金刚石超细磨料及填料的混合物。

14.更进一步地,所述步骤三中烘箱的干燥温度设置在45-55℃,干燥时间在15-25min之间。

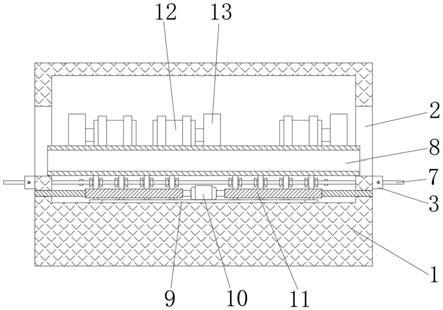

15.更进一步地,所述步骤四中,在隔绝氧气氛下进行烧结,烧结温度控制在500-650℃之间,烧结时间控制在90-120min之间,烧结气压控制在100-105mpa之间。

16.更进一步地,步骤五中的砂轮配件为金属基板,半成品通过环氧树脂结合剂与金属基板相粘结安装。

17.一种晶片精密减薄加工砂轮,使用了所述的一种晶片精密减薄加工砂轮的制备方法制造而成。

18.与现有技术相比,本发明的有益效果是:

19.该晶片精密减薄加工砂轮及其制备方法,针对传统陶瓷结合剂制备方法中存在的粉末粒度较粗、粒度不均匀等共性问题,以al-si-b-na系多组分溶胶为结合剂前驱体,结合剂中不同组分可在分子水平上被均匀地混合,低温、快速烧结,节能的同时减少磨料的热损伤,结构陶瓷晶体细微,达纳米级。

20.同时,目标产品研发以液相原料替代传统固相材料制备高强度纳米级晶体结构陶瓷结合剂与磨料在液相中复合成型技术,多组分无机高分子溶胶和凝胶液相注模原位成型复合陶瓷工艺,低温固化,研发取代进口发热大规格硅晶片减薄超精密磨削加工用砂轮。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明,研发晶片减薄砂轮溶胶纳米陶瓷结合剂与磨料在液相中复合成型技术,以多组分无机溶胶为结合剂前驱体,加入金刚石超细磨料及填料制备溶胶凝胶浆料,金刚石磨料的颗粒大小为1μm,其他物料的粒度控制在1-2μm,填料根据需求进行选择,以冰晶石为例,它的溶点为959℃磨削不锈钢板时,能熔融后包围着砂轮工作中表面,避免金属材料黏着.别的如硫化铁、氯纶、银化硼等充填料,在磨削热功效下会溶解出高宽比有机化学特异性的汽体.这种汽体与钢件表面起氧化作用而产生塑料薄膜,起避免黏着的功效.除此之外,如高纯石墨和植物油脂这类的充填剂,则关键起润化功效,快速搅拌均匀条件下,有机单体的交联聚合形成了三维网状结构,形成凝胶,均匀性好,将浆料注入模具中,注模后的陶瓷浆料快速凝固为陶瓷坯体,经干燥、烧结和加工,制备出组织均匀、结构细致的陶瓷结合剂砂轮。降低了磨料的团聚性,在磨料表面形成均匀的结合剂层,结合剂对磨料表面的覆盖率可达到95%以上,提高结合剂对金刚石等磨料的结合强度和砂轮的整体强度,这种新型的成型工艺改善了结合剂对金刚石等磨料的包裹,提高结合剂对磨料的结合强度和砂轮磨削过程中的形状保持性,同时还可提高砂轮磨削过程中工作面的形状保持性和实现高速

超精密磨磨削,解决了超细粒度磨料砂轮混料均匀性差和成型难的问题和固定金属模具压制成型坯体密度不均等问题,实现了砂轮微观结构的细化和均匀化,解决了陶瓷结合剂粗颗粒对加工表面形成划伤,制备组织结构均匀实现高速超精密磨削的新型金刚石砂轮。

23.实施例一:

24.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和200kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为16.7%,溶胶凝胶浆料为质量比为1:1的金刚石超细磨料及填料的混合物;

25.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

26.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在45℃,干燥时间在25min;

27.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在500℃,烧结时间控制在120min,烧结气压控制在105mpa,烧结后得到半成品;

28.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

29.实施例二:

30.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和210kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为18%,溶胶凝胶浆料为质量比为1:1.1的金刚石超细磨料及填料的混合物;

31.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

32.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在46℃,干燥时间在20min;

33.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在550℃,烧结时间控制在110min,烧结气压控制在104mpa,烧结后得到半成品;

34.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

35.实施例三:

36.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和220kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为20%,溶胶凝胶浆料为质量比为1:1.2的金刚石超细磨料及填料的混合物;

37.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

38.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在47℃,干燥时

间在18min;

39.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在580℃,烧结时间控制在100min,烧结气压控制在102mpa,烧结后得到半成品;

40.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

41.实施例四

42.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和230kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为22%,溶胶凝胶浆料为质量比为1:1.3的金刚石超细磨料及填料的混合物;

43.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

44.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在48℃,干燥时间在18min;

45.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在600℃,烧结时间控制在100min,烧结气压控制在101mpa,烧结后得到半成品;

46.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

47.实施例五

48.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和240kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为22%,溶胶凝胶浆料为质量比为1:1.4的金刚石超细磨料及填料的混合物;

49.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

50.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在50℃,干燥时间在16min;

51.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在610℃,烧结时间控制在95min,烧结气压控制在100mpa,烧结后得到半成品;

52.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

53.实施例六

54.步骤一:原料配置,分别配置出多组分无机溶胶和溶胶凝胶浆料,并分别取出100kg多组分无机溶胶和250kg溶胶凝胶浆料进行均匀搅拌混合在得到原料,多组分无机溶胶为含硼酸钠的al-si-b-na系多组分高强度纳米陶瓷溶胶,其中硼酸钠的含量为25%,溶胶凝胶浆料为质量比为1:1.5的金刚石超细磨料及填料的混合物;

55.步骤二:注模成型,将原料放入圆盘形模具中注模成坯体,配体的为圆形结构,其直径为20cm厚度为0.2cm;

56.步骤三:干燥,将坯体置于烘箱中进行干燥,烘箱的干燥温度设置在55℃,干燥时间在15min;

57.步骤四:烧结,将干燥后的坯体放入烧结炉中进行烧结成型,在隔绝氧气氛下进行烧结,烧结温度控制在650℃,烧结时间控制在90min,烧结气压控制在100mpa,烧结后得到半成品;

58.步骤五:加工,将砂轮配件安装在半成品上得到成品砂轮,具体为使用环氧树脂结合剂将半成品与金属基板相粘结。

59.对比例:

60.采购商场上常见的直径为20cm厚度为0.2cm的金刚石砂轮作为对比砂轮。

61.针对实施例一和对比例所得到的砂轮,进行砂轮连续晶片精密减薄加工5小时后的热损伤比例的比较,并辅助比较其它参数得到表1,热损伤比例的计算为最大热损伤处到砂轮圆心的距离与砂轮半径的百分比。

62.表1

63.项目最大转速(m/s)硬度(hrb)动平衡(g)热损伤比例(%)实施例一6091512%实施例二5992411%实施例三5893310%实施例四6092413%实施例五5792512%实施例六6090411%对比例5588829%

64.研发项目产品的结构与配方与低温固化工艺,针对单晶硅材料端面磨削专用陶瓷结合剂金刚石砂轮设计多组分无机溶胶结合剂前驱体,与金刚石超细磨料及填料系列配方,工艺、在低温快烧结条件下,利用磨料的阻隔效应使结合剂烧结完成后不出现异常的熔融长大,保证整个磨具的微观尺度在纳米级,多组分无机溶胶结合剂前驱体中一定量的硼酸钠,在保证结合剂膨胀系数与金刚石匹配的基础上,隔绝氧气氛,在650℃以下进行低温烧结,防止细粒度金刚石因烧结温度过高而石墨化,保证了陶瓷结合剂金刚石砂轮的磨削性能,节能环保。

65.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。