1.本发明涉及高温合金件加工技术领域,尤其是涉及一种振动时效去除高温合金件内部残余应力的方法及其应用。

背景技术:

2.高温合金盘件或环形件主要用来制备航空发动机和航天发动机的转子和机匣,是重要的热端承力部件。对于这些高温合金件,在固溶热处理后的冷却阶段,需要快速冷却以保证材料时效后的力学性能。然后,由于快速冷却导致工件内部不同区域无法同步冷却,热应力造成不均匀的塑性变形,进而导致在冷却后形成较大的残余应力。

3.振动时效是工程材料常用的消除内部残余内应力的方法,是通过振动使工件内部残余的内应力和附加的振动应力的矢量和达到超过材料屈服强度的时候,使材料在局部发生微量的塑性变形,从而使材料内部的内应力得以松弛和减轻。实现振动时效的设备主要有激振器,激振器是一个具有偏心重块的电机系统,将激振器安放在工件上,并将工件用橡皮垫等弹性物体支承,通过控制器启动电机并调节其转速,使工件处于共振状态。

4.然而,采用现有的振动时效方式存在以下技术瓶颈:(1)高温合金材料自身强度高,如要达到消除残余应力的效果,需要较高数值的振动应力;(2)高刚度工件的固有频率较高,不能通过现有振动时效技术进行应力消除。高温合金盘件和环形件均有较大的刚度,通常其共振频率在100~5000hz。而能够满足高温合金部件所需激振力要求的激振器,其能产生的工作频率一般低于100hz。因此无法使用常规的振动时效进行残余应力消除。

5.现有技术还有采用高速旋转方式消除内应力的方法,通过高速旋转在工件内产生离心力,叠加工件内部残余应力,发生塑性变形等。但是,旋转离心力在工件内部分布不均,以盘件为例,盘心部位的旋向应力大,盘缘部位的旋向应力低,因此引发的塑性变形不均匀,多集中于盘心,容易引发新的残余应力场分布。

6.因而,如何开发一种可用于高温合金件的内部残余应力的振动时效方式,对于高温合金件的加工具有重要意义。

7.有鉴于此,特提出本发明。

技术实现要素:

8.本发明的第一目的在于提供振动时效去除高温合金件内部残余应力的方法,以解决现有技术中存在的振动时效不能适用于高温合金件等的技术问题。

9.本发明的第二目的在于提供上述振动时效去除高温合金件内部残余应力的方法在制备高温合金件中的应用。

10.为了实现本发明的上述目的,特采用以下技术方案:

11.振动时效去除高温合金件内部残余应力的方法,包括如下步骤:

12.调节所述高温合金件的剩余不平衡量为1~60g

·

mm,然后对所述高温合金件进行高速旋转;所述高温合金件包括盘件和环形件中的任一种。

13.本发明的方法,摒弃传统的激振器,将高温合金件自身处理成偏心系统,通过高速旋转至一定转速,接近高温合金件的固有频率,引发共振形成振动应力,从而叠加高温合金件内部残余应力,发生塑性变形,时效对内部残余应力的去除。并且,通过剩余不平衡量的调节,能够兼顾保证引发共振时体系的振幅,保证可操作性和稳定性。

14.本发明的方法,振动应力分布更加均匀,引发的塑性变形也更加均匀,可以起到更好的去除残余应力的效果,不会产生新的残余应力场分布。

15.在本发明的具体实施方式中,采用动平衡机调节所述高温合金件的剩余不平衡量。

16.在本发明的具体实施方式中,调节所述高温合金件的剩余不平衡量为1~50g

·

mm。

17.在本发明的具体实施方式中,进行所述高速旋转以产生共振。

18.在本发明的另一具体实施方式中,所述高速旋转的转速的计算方法包括:将调节后的所述高温合金件进行高速旋转,测试分析振动幅值变化,振动幅值最大时对应的转速为r1,单位r/min,以r1±

5%作为所述高温合金件的转速。

19.在本发明的具体实施方式中,所述高速旋转的转速的计算方法包括:利用有限元软件进行模态分析,获取所述高温合金件的固有频率,即为所需的目标转速。

20.在本发明的具体实施方式中,所述高速旋转的转速为2000~50000r/min。

21.在本发明的具体实施方式中,所述高速旋转的时间为1~30min。

22.在本发明的具体实施方式中,所述高速旋转的过程中,对所述高温合金件的振动幅值进行监控,控制所述高温合金件的振动幅值在5~100μm之间。

23.在本发明的具体实施方式中,所述高速旋转时,所述高温合金件的温度t满足:室温≤t≤t0,其中t0为所述高温合金材料的时效温度。

24.在本发明的具体实施方式中,所述高温合金件为经过固溶热处理后的高温合金件或经过固溶热处理和时效热处理后的高温合金件。

25.在本发明的具体实施方式中,所述高温合金包括gh4169、gh4720li、gh4738、gh4151、gh4251、gh4065a、fgh95、fgh96、fgh97和fgh98中的任一种。

26.本发明还提供了上述任意一种所述振动时效去除高温合金件内部残余应力的方法在制备高温合金件中的应用。

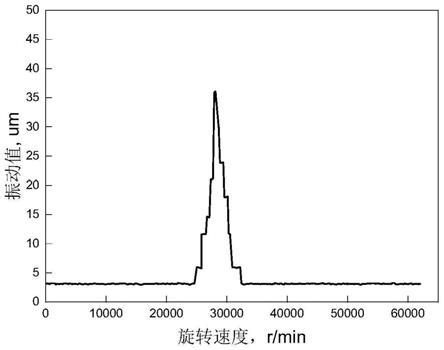

27.与现有技术相比,本发明的有益效果为:

28.(1)本发明的方法,摒弃传统的激振器,将高温合金件自身处理成偏心系统,通过高速旋转至一定转速,接近高温合金件的固有频率,引发共振形成振动应力,从而叠加高温合金件内部残余应力,发生塑性变形,时效对内部残余应力的去除;

29.(2)本发明的方法,振动应力分布更加均匀,引发的塑性变形也更加均匀,可以起到更好的去除残余应力的效果,不会产生新的残余应力场分布;

30.(3)本发明的方法,在载荷施加过程中方便结合温度调控,能够降低材料局部的屈服强度,更容易引发塑性变形,从而调控残余应力。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明实施例提供的gh4169合金盘件尺寸示意图;

33.图2为本发明实施例提供的合金盘件在高速旋转下振动幅值随旋转速度变化图;

34.图3为本发明实施例1提供的高速旋转后合金盘件的弦向残余应力;

35.图4为本发明实施例2提供的高速旋转后合金盘件的弦向残余应力;

36.图5为本发明实施例3提供的高速旋转后合金盘件的弦向残余应力;

37.图6为比较例1提供的高速旋转后合金盘件的弦向残余应力;

38.图7为比较例3提供的高速旋转前合金盘件的弦向残余应力分布图。

具体实施方式

39.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

40.振动时效去除高温合金件内部残余应力的方法,包括如下步骤:

41.调节所述高温合金件的剩余不平衡量为1~60g

·

mm,然后对所述高温合金件进行高速旋转;所述高温合金件包括盘件和环形件中的任一种。

42.本发明的方法,摒弃传统的激振器,将高温合金件自身处理成偏心系统,通过高速旋转至一定转速,接近高温合金件的固有频率,引发共振形成振动应力,从而叠加高温合金件内部残余应力,发生塑性变形,时效对内部残余应力的去除。

43.本发明的方法,振动应力分布更加均匀,引发的塑性变形也更加均匀,可以起到更好的去除残余应力的效果,不会产生新的残余应力场分布。

44.如在不同实施方式中,可以调节所述高温合金件的剩余不平衡量为1g

·

mm、2g

·

mm、5g

·

mm、10g

·

mm、15g

·

mm、20g

·

mm、25g

·

mm、30g

·

mm、35g

·

mm、40g

·

mm、45g

·

mm、50g

·

mm、55g

·

mm、60g

·

mm等等,如调节所述高温合金件的剩余不平衡量为1~50g

·

mm。

45.调控剩余不平衡量在上述范围内,能够兼顾保证引发足够的振动应力以及高速旋转系统的稳定性。当剩余不平衡量小于1g

·

mm时,引发的振动应力低,不足以用于调控残余应力;当剩余不平衡量大于60g

·

mm时,系统的振动过大,容易失稳。

46.在本发明的具体实施方式中,采用动平衡机调节所述高温合金件的剩余不平衡量。

47.在本发明的具体实施方式中,进行所述高速旋转以产生共振。

48.在本发明的另一具体实施方式中,所述高速旋转的转速的计算方法包括:将调节后的所述高温合金件进行高速旋转,测试分析振动幅值变化,振动幅值最大时对应的转速为r1,单位r/min,以r1±

5%作为所述高温合金件的转速。

49.在本发明的具体实施方式中,所述高速旋转的转速的计算方法包括:利用有限元

软件进行模态分析,获取所述高温合金件的固有频率,即为所需的目标转速。对于偏心系统,固有频率是指每秒钟转动圈数,即对应转速。

50.在实际操作中,当处理成偏心的高温合金件的转动频率和系统的固有频率一致时,振幅最大,即转动频率等于固有频率。为了实现这个操作的转速,可采用上述两种方式:(1)将高温合金件高速旋转,监控振动幅值的变化,振动幅值最大时所对应的转速即为目标转速;(2)模拟计算获得。

51.进一步的,可以在模拟计算获得固有频率后,将高温合金件进行高速旋转,以获取实际最大振动幅值对应的转速,再修正计算值。

52.在本发明的具体实施方式中,所述高速旋转的转速为10000~50000r/min。

53.根据上述两种方法中的任一种,获得需要的高速旋转的转速,如在不同实施方式中,所述高速旋转的转速可以为2000r/min、3000r/min、4000r/min、5000r/min、6000r/min、8000r/min、10000r/min、15000r/min、20000r/min、25000r/min、30000r/min、35000r/min、40000r/min、45000r/min、50000r/min等等。

54.在本发明的具体实施方式中,所述高速旋转的时间为1~30min。

55.如在不同实施方式中,所述高速旋转的时间可以为1min、5min、10min、15min、20min、25min、30min等等。

56.在本发明的具体实施方式中,所述高速旋转的过程中,对所述高温合金件的振动幅值进行监控,控制所述高温合金件的振动幅值在5~100μm之间。以兼顾保证振动应力以调控残余应力和高速旋转系统的稳定性。

57.在本发明的具体实施方式中,所述高速旋转时,所述高温合金件的温度t满足:室温≤t≤t0,其中t0为所述高温合金材料的时效温度。

58.本发明的方法中,高速旋转可以在室温下进行,也可以在高温下进行,最高温度不超过所述高温合金材料的时效温度即可。在载荷施加过程中方便结合温度调控,能够降低材料局部的屈服强度,更容易引发塑性变形,从而调控残余应力。

59.在本发明的具体实施方式中,所述高温合金件为经过固溶热处理后的高温合金件或经过固溶热处理和时效热处理后的高温合金件。

60.在实际操作中,所述高温合金件的制备中,各步骤工艺参数可采用现有常规方法。所述高温合金件的固溶热处理以及时效热处理的具体热处理制度参考现有相应高温合金的常规热处理制度即可。

61.在本发明的具体实施方式中,所述高温合金包括gh4169、gh4720li、gh4738、gh4151、gh4251、gh4065a、fgh95、fgh96、fgh97和fgh98中的任一种。

62.本发明还提供了上述任意一种所述振动时效去除高温合金件内部残余应力的方法在制备高温合金件中的应用。

63.实施例1

64.本实施例提供了振动时效去除gh4169合金盘件内部残余应力的方法,包括如下步骤:

65.(1)采用真空感应熔炼 电渣重熔 真空自耗重熔冶炼得到gh4169合金铸锭,然后进行均匀化热处理,锻造开坯得到棒材,墩饼、模锻成型,机加工得到如图1所示(尺寸单位为mm)的盘件。

66.(2)将步骤(1)得到的盘件进行固溶热处理;具体的,所述固溶热处理包括:固溶温度为980℃,固溶时间为3.5h;固溶后冷却方式为油冷,冷却速度约为200℃/min。

67.(3)采用动平衡机调节步骤(2)固溶热处理后的盘件的剩余不平衡量为2g

·

mm。

68.(4)模拟相应尺寸gh4169合金盘件,调节其剩余不平衡量为2g

·

mm,在室温下进行旋转实验,得到如图2所示的gh4169合金盘件在旋转下振动幅值随旋转速度变化图;从图中可知,当盘件的转速接近28000r/min时,接近其固有频率,引发共振,因而将高速旋转振动时效处理的转速设定为28000

±

100r/min。

69.(5)将步骤(3)中调节剩余不平衡量后的盘件在28000r/min转速下保持10min,得到处理后的gh4169合金盘件。

70.(6)将步骤(5)处理得到的盘件进行时效热处理,热处理制度为720℃/8h 620℃/8h,空冷。

71.实施例2

72.本实施例参考实施例1的方法,区别在于:步骤(3)~(6)不同。

73.本实施例的步骤(3)~(6)如下:

74.(3)采用动平衡机调节步骤(2)固溶热处理后的盘件的剩余不平衡量为30g

·

mm。

75.(4)模拟相应尺寸gh4169合金盘件,调节其剩余不平衡量为30g

·

mm,室温下进行旋转实验,得到gh4169合金盘件在旋转下振动幅值随旋转速度变化图;分析得知当盘件转速接近28000r/min时,接近其固有频率,引发共振,因而将高速旋转振动时效处理的转速设定在28000r/min。

76.(5)将步骤(3)中调节剩余不平衡量后的盘件在28000r/min转速下保持10min,得到处理后的gh4169合金盘件。

77.(6)将步骤(5)处理得到的盘件进行时效热处理,热处理制度为720℃/8h 620℃/8h,空冷。

78.实施例3

79.本实施例提供了振动时效去除gh4169合金盘件内部残余应力的方法,参考实施例1,区别在于,本实施例是将gh4169合金盘件进行固溶热处理 时效热处理后,再进行振动时效,引发共振的转速约为28500r/min,其余条件相同。

80.比较例1

81.比较例1参考实施例1的方法,区别在于:步骤(3)~(6)不同。

82.比较例1的步骤(3)~(6)如下:

83.(3)采用动平衡机调节步骤(2)固溶热处理后的盘件的剩余不平衡量为0.2g

·

mm。

84.(4)模拟相应尺寸gh4169合金盘件,调节其剩余不平衡量为0.2g

·

mm,室温下进行旋转实验,得到gh4169合金盘件在旋转下振动幅值随旋转速度变化图;分析得知当盘件转速接近28000r/min时,接近其固有频率,引发共振,因而将高速旋转振动时效处理的转速设定在28000r/min。

85.(5)将步骤(3)中调节剩余不平衡量后的盘件在28000r/min转速下保持10min,得到处理后的gh4169合金盘件。

86.(6)将步骤(5)处理得到的盘件进行时效热处理,热处理制度为720℃/8h 620℃/8h,空冷。

87.比较例2

88.比较例2参考实施例1的方法,区别在于:步骤(3)~(4)不同。

89.比较例2的步骤(3)~(4)如下:

90.(3)采用动平衡机调节步骤(2)固溶热处理后的盘件的剩余不平衡量为80g

·

mm。

91.(4)模拟相应尺寸gh4169合金盘件,调节其剩余不平衡量为80g

·

mm,进行旋转实验,得到gh4169合金盘件的目标转速依然在28000r/min附近。但是,此时振动幅值已经超过150μm,长时间停留在该转速可能导致转子转接段或轴发生断裂。因此,当剩余不平衡量较高时,系统无法维持10min的保持时间。

92.比较例3

93.比较例3参考实施例1的方法,区别在于:不进行振动时效,具体如下:

94.(1)采用真空感应熔炼 电渣重熔 真空自耗重熔冶炼得到gh4169合金铸锭,然后进行均匀化热处理,锻造开坯得到棒材,墩饼、模锻成型,机加工得到如图1所示(尺寸单位为mm)的盘件。

95.(2)将步骤(1)得到的盘件进行固溶热处理;具体的,所述固溶热处理包括:固溶温度为980℃,固溶时间为3.5h;固溶后冷却方式为油冷,冷却速度约为200℃/min。

96.(3)将步骤(2)处理得到的盘件进行时效热处理,热处理制度为720℃/8h 620℃/8h,空冷。

97.实验例1

98.采用轮廓法对不同实施例和比较例的处理得到的高温合金盘件的残余应力分别进行测定。如图3所示,其为实施例1中高速旋转引发振动时效 时效处理后的gh4169盘件的弦向残余应力,从图中可知,采用本发明实施例1的方法处理后的合金盘件的内部残余应力下降约60%,且残余应力的分布形态未发生改变。图4~图7分别为实施例2、实施例3、比较例1和比较例3处理后的盘件的弦向残余应力,从图中可知,采用本发明的方法处理后的合金盘件的内部残余应力可得到明显降低。

99.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。