1.本发明涉及蓄电池技术领域,具体涉及一种极板自动锯分机的工作方法。

背景技术:

2.目前市场上铅酸电池中密极板分刷一体机的工作流程主要是:上片

→

刷极耳

→

分片

→

极板整理

→

刷片

→

收片,其中,上片工序是将多片连在一起的极板放到输送带上进行输送,两片连在一起的极板中,每块极板的极耳分别位于该极板远离另一极板的一侧,刷极耳是对连铸在一起的多个极板左右两侧的极耳进行清理,分片是将连铸在一起的多片极板割为各个单体极板,极板整理是将两个单体极板分别输送、叠放,刷片是对叠放在一起的单体极板的分割,即多块极板连在一起时每块极板与另一极板连接的一侧进行清理。

3.但是,在现有技术中,在分片工序中,将连铸在一起的多片极板切割效率较低。

技术实现要素:

4.本发明提供一种极板自动锯分机的工作方法,利用本发明的方案,分片、极板整理效率高。

5.为达到上述目的,本发明的技术方案是:一种极板自动锯分机的工作方法,锯分机用于将连铸在一起的大极板切割为两个以上的极板单体,大极板包括两个以上的极板单体和将极板单体连铸在一起的极耳;锯分机包括机架、第一水平输送带、第二水平输送带、夹取机构、锯分机构和出料输送带;第一水平输送带和第二水平输送带相邻设置机架上,第二水平输送带的输送方向与第一水平输送带的输送方向相同,第二水平输送带设置在第一水平输送带的极板输送方向的后侧;锯分机构设置在第二水平输送带远离第一水平输送带的一端;夹取机构设置在第二水平输送带靠近锯分机构的一侧;出料输送带设置在锯分机构相对于第二水平输送带的另一侧。

6.第一水平输送带的数量设置为两个以上,两个以上的第一水平输送带之间间隔对应设置;第一水平输送带的数量对应大极板中的极板单体的数量设置。

7.第一水平输送带和第二水平输送带都包括传动皮带、驱动轮和从动轮。

8.第二水平输送带设有一个以上;机架在第一水平输送带和第二水平输送带的一侧设置有驱动电机,驱动电机的输出端连接有输送传动轴,第二水平输送带的驱动轮和第一水平输送带的驱动轮分别设置在输送传动轴上,且第二水平输送带设置在第一水平输送带的驱动轮之间;当第二水平输送带设有两个以上时,第二水平输送带之间间隔设置。

9.机架在第二水平输送带的从动轮靠近第一水平输送带的一侧设置有阻挡件,阻挡件用于阻挡大极板,防止大极板继续输送导致脱离第二水平输送带。

10.所述极板自动锯分机的工作方法包括以下步骤:s1、第一水平输送带将未切割的大极板水平向第二水平输送带方向输送,此时,大极板中的各个极板单体分别与第一水平输送带接触。

11.s2、当大极板移动至第二水平输送带时,大极板的极耳部与第二水平输送带接触,

大极板中的极板单体悬空;大极板在重力的作用转动,直至垂直于第二水平输送带;第二水平输送带将垂直的大极板输送至阻挡件处。

12.s3、阻挡件将大极板进行阻挡,使得多个大极板能够排列在一起;s4、夹取机构下移,将步骤s3中排列在一起的大极板进行夹持,并将夹持后的大极板移动至锯分机构。

13.s5、夹取机构移动至锯分机构上方,将夹持住的大极板下移,使得锯分机构对大极板中的极耳进行切割,使得大极板分割成若干个极板单体。

14.s6、夹取机构上移,夹取机构将步骤s5中得到的极板单体转动,使得极板单体水平设置。

15.s7、夹取机构将极板单体水平放置在出料输送带上。

16.上述方法,第一水平输送带将未切割的大极板水平向第二水平输送带方向输送,此时大极板中的各个极板单体分别与第一水平输送带接触,输送平稳;当大极板移动至第二水平输送带时,大极板的极耳部与第一水平输送带接触,大极板中的极板单体悬空;大极板在重力的作用转动,直至垂直于第二水平输送带;直至第二水平输送带将垂直的大极板输送至阻挡件处;阻挡件将大极板进行阻挡,便于将多个大极板排列在一起;夹取机构将排列在第二水平输送带上的若干大极板夹持,并将其移动至锯分机构处,夹取机构下移,使得锯分机构对大极板中的极耳进行切割,使得大极板分割成若干个极板单体;夹取机构将切割后的极板单体翻转至水平并放置在出料输送带上进行出料,从而完成分片和极板整理的工序;分片效率高,自动化程度高,提高了分片和极板整理的工作效率。

17.进一步地,第一水平输送带还包括导向凹槽,导向凹槽对应设置在第一水平输送带的传动带下方,且导向凹槽侧壁最高处的水平高度低于第一水平输送带的传动带的水平高度。

18.进一步地,机架上还设有拨正机构,拨正机构设置在第一水平输送带在靠近第二水平输送带的一侧的上方;拨正机构包括拨正架、两个以上的拨正轮、拨正传动轴和拨正电机;拨正架设置在机架上方,拨正电机固定安装在拨正架上;拨正传动轴转动设置在拨正架上,拨正轮对称设置在拨正传动轴上;拨正电机与拨正传动轴传动连接。

19.进一步地,夹取机构包括夹取基座、水平导轨、升降机构、翻转机构和夹持手指;水平导轨分别设置在夹取基座的两侧,夹取基座的两侧对应水平导轨设置有滑动凹槽,水平导轨与滑动凹槽滑动连接;升降机构一端穿过夹取基座与翻转机构固定连接;夹持手指设置在翻转机构上。

20.进一步地,水平导轨在靠近滑动滑槽的一侧设有导轨凸起,滑动滑槽对应设有导轨凹槽;这样,使得夹取基座在水平导轨上滑动时更加稳定。

21.进一步地,夹持手指包括手指基座、固定部、活动部、手指连接耳、夹持导杆和夹持气缸;手指连接耳与翻转电机的输出端固定连接,手指连接与翻转连接耳铰接,翻转电机的输出端分别穿过手指连接耳和翻转连接耳,通过翻转电机驱动夹持手指绕翻转电机的输出端转动;固定部设置在手指基座的底部;夹持导杆分别设置在手指基座的两侧,活动部对应固定部设置在手指基座的底部,且活动滑动设置在夹持导杆上;夹持气缸固定设置在手指基座靠近活动部的一侧,夹持气缸的缸体固定设置,夹持气缸的活塞杆与活动部固定连接;所述固定部和活动部上分别设有避让凹槽,避让凹槽对应第二水平输送带设置,当夹取机

构下移时,第二水平输送带的传动皮带分别穿过夹持部和活动部上的避让凹槽。

22.进一步地,在步骤s6中,转动方向为往出料输送带方向逆时针转动90

°

。

附图说明

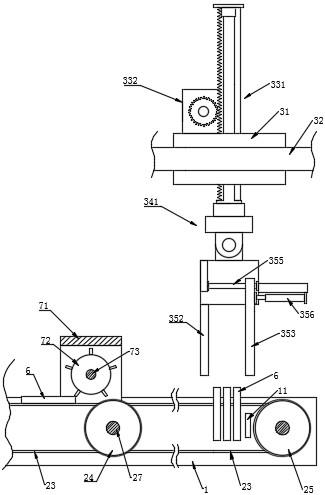

23.图1为本发明中第一水平输送带、第二水平输送带、夹取机构、锯分机构和出料输送带的位置关系示意图。

24.图2为本发明中放置有大极板的第一水平输送带、第二水平输送带和拨正轮的局部俯视结构示意图。

25.图3为本发明中第一水平输送带、第二水平输送带、拨正轮和夹取机构去除一侧机架状态的局部结构示意图。

26.图4为本发明中夹取机构的结构示意图。

27.附图标记:1、机架;11、阻挡件;21、第一水平输送带;22、第二水平输送带;23、传动皮带;24、驱动轮;25、从动轮;26、驱动电机;27、输送传动轴;28、导向凹槽;3、夹取机构;31、夹取基座;311、导轨凹槽;32、水平导轨;321、导轨凸起;331、升降杆;3311、两个导向杆;3312、齿条;332、升降电机;341、翻转座;342、翻转连接耳;343、翻转电机;351、手指基座;352、固定部;353、活动部;354、手指连接耳;355、夹持导杆;356、夹持气缸;357、避让凹槽;4、锯分机构;5、出料输送带;6、大极板;61、极耳;71、拨正架;72、拨正轮;73、拨正传动轴;74、拨正电机。

具体实施方式

28.下面结合附图和具体实施方式对本发明做进一步详细说明。

29.如图1-图4所示,一种极板自动锯分机,锯分机用于将连铸在一起的大极板6切割为两个以上的极板单体,大极板6包括两个以上的极板单体和将极板单体连铸在一起的极耳61;锯分机包括机架1、第一水平输送带21、第二水平输送带22、夹取机构3、锯分机构4和出料输送带5;第一水平输送带21和第二水平输送带22相邻设置机架1上,第二水平输送带22的输送方向与第一水平输送带21的输送方向相同,第二水平输送带22设置在第一水平输送带21的极板输送方向的后侧;锯分机构4设置在第二水平输送带22远离第一水平输送带21的一端;夹取机构3设置在第二水平输送带22靠近锯分机构4的一侧;出料输送带5设置在锯分机构4相对于第二水平输送带22的另一侧。

30.第一水平输送带21的数量设置为两个以上,两个以上第一水平输送带21之间间隔对应设置;第一水平输送带21的数量对应大极板6中的极板单体的数量设置;其中,锯分机构4为砂轮切割机,包括一个以上的砂轮片,砂轮片的位置对应大极板6的极耳61设置。

31.第一水平输送带21和第二水平输送带22都包括传动皮带23、驱动轮24和从动轮25。

32.第二水平输送带22设有一个以上;机架1在第一水平输送带21和第二水平输送带22的一侧设置有驱动电机26,驱动电机26的输出端连接有输送传动轴27,第二水平输送带22的驱动轮24和第一水平输送带21的驱动轮24分别设置在输送传动轴27上,且第二水平输送带22设置在第一水平输送带21的驱动轮24之间;当第二水平输送带22设有两个以上时,

第二水平输送带22之间间隔设置,使得大极板能够在第二水平输送带上翻转。

33.机架1在第二水平输送带22的从动轮25靠近第一水平输送带21的一侧设置有阻挡件11,阻挡件11用于阻挡大极板6,防止大极板6继续输送导致脱离第二水平输送带22;在本实施例中,阻挡件11为长方体结构。

34.在本实施例中,大极板6包含4个极板单体和将各个极板单体连铸在一起的极耳61,极耳61设置在两极板单体之间,且位于两极板单体的一侧;当大极板6移动至锯分机构4处,锯分机构4对大极板6的极耳61进行切割,将大极板6锯分成4个极板单体;第一水平输送带21共设置有4条;第二水平输送带22共设置有3条;当大极板6在第一水平输送带21上输送时,4个极板单体分别与4条第一水平输送带21接触,使得大极板6能够水平输出;当大极板6在第二水平输送带22时,第二水平输送带22与极耳61接触,由于极耳61设置在极板单体的一侧,进而大极板6由于重力作用在第二水平输送带22上转动,使得极板单体垂直于第二水平输送带;其中,锯分机构4中设有3个砂轮片,3个砂轮片分别对应大极板6的3个极耳61间隔设置。

35.第一水平输送带21还包括导向凹槽28,导向凹槽28对应设置在第一水平输送带21的传动带下方,且导向凹槽28侧壁最高处的水平高度低于第一水平输送带21的传动带的水平高度。

36.机架1上还设有拨正机构,拨正机构设置在第一水平输送带21在靠近第二水平输送带22的一侧的上方;拨正机构包括拨正架71、两个以上的拨正轮72、拨正传动轴73和拨正电机74;拨正架71设置在机架1上方,拨正电机74固定安装在拨正架71上;拨正传动轴73转动设置在拨正架71上,拨正轮72对称设置在拨正传动轴73上;拨正电机74与拨正传动轴73传动连接;拨正轮72上等距间隔设置有拨正凸起;以上设置,通过拨正电机控制拨正轮的转速,使得拨正轮转速略低于第一水平输送带的转速,使得第一水平输送带上偏移的大极板接触到拨正轮后,在第一水平输送带和拨正轮之间的差速作用下,拨正轮72上的拨正凸起实现对大极板的拨正调整,调整完成后将大极板输送至第二水平输送带。

37.夹取机构3包括夹取基座31、水平导轨32、升降机构、翻转机构和夹持手指;水平导轨32分别设置在夹取基座31的两侧,夹取基座31的两侧对应水平导轨32设置有滑动凹槽,水平导轨32与滑动凹槽滑动连接;升降机构一端穿过夹取基座31与翻转机构固定连接;夹持手指设置在翻转机构上。

38.其中,水平导轨32在靠近滑动滑槽的一侧设有导轨凸起321,滑动滑槽对应设有导轨凹槽311;这样,使得夹取基座31在水平导轨32上滑动时更加稳定。

39.其中,夹取机构3还包括用于驱动夹取基座31在沿水平导轨32滑动的水平驱动电机26。

40.升降机构包括升降杆331和升降电机332,升降杆331一端穿过夹取基座31与翻转机构固定连接,通过升降电机332驱动升降杆331在夹取基座31上进行升降;在本实施例中,升降导杆包括两个导向杆3311和齿条3312,两导向杆的两端与齿条3312的两端分别固定连接,齿条3312设置在两导向杆之间;升降电机332的输出端与齿条3312传动连接,通过升降电机332驱动齿条3312,从而带动夹持手指上下升降。

41.翻转机构包括翻转座341、翻转连接耳342和翻转电机343,翻转座341的顶面与升降杆331固定连接;翻转连接耳342设置在翻转座341的底面,翻转电机343设置在翻转连接

耳342的一侧。

42.夹持手指包括手指基座351、固定部352、活动部353、手指连接耳354、夹持导杆355和夹持气缸356;手指连接耳354与翻转电机343的输出端固定连接,手指连接耳354与翻转连接耳342铰接,翻转电机343的输出端分别穿过手指连接耳354和翻转连接耳342,通过翻转电机343驱动夹持手指绕翻转电机343的输出端转动;固定部352设置在手指基座351的底部;夹持导杆355分别设置在手指基座351的两侧,活动部353对应固定部352设置在手指基座351的底部,且活动滑动设置在夹持导杆355上;夹持气缸356固定设置在手指基座351靠近活动部353的一侧,夹持气缸356的缸体固定设置,夹持气缸356的活塞杆与活动部353固定连接。

43.其中,所述固定部352和活动部353上分别设有避让凹槽357,避让凹槽357对应第二水平输送带22设置,当夹取机构3下移时,第二水平输送带22的传动皮带23分别穿过夹持部和活动部353上的避让凹槽357。

44.所述极板自动锯分机的工作方法包括以下步骤:s1、第一水平输送带21将未切割的大极板6水平向第二水平输送带22方向输送,此时,大极板6中的各个极板单体分别与第一水平输送带21接触。

45.s2、当大极板6移动至第二水平输送带22时,大极板6的极耳61部与第一水平输送带21接触,大极板6中的极板单体悬空;大极板6在重力的作用转动,直至垂直于第二水平输送带;第二水平输送带22将垂直的大极板6输送至阻挡件11处。

46.s3、阻挡件11将大极板6进行阻挡,使得多个大极板6能够排列在一起。

47.s4、夹取机构3下移,将步骤s3中排列在一起的大极板6进行夹持,并将夹持后的移动至锯分机构4。

48.s5、夹取机构3移动至锯分机构4上方,将夹持住的大极板6下移,使得锯分机构4对大极板6中的极耳61进行切割,使得大极板6分割成若干个极板单体。

49.s6、夹取机构3上移,夹取机构3将步骤s5中得到的极板单体转动,使得极板单体水平设置;其中,转动方向为往出料输送带方向逆时针转动90

°

。

50.s7、夹取机构3将极板单体水平放置在出料输送带5上。

51.上述方法,第一水平输送带将未切割的大极板水平向第二水平输送带方向输送,此时大极板中的各个极板单体分别与第一水平输送带接触,输送平稳;当大极板移动至第二水平输送带时,大极板的极耳部与第一水平输送带接触,大极板中的极板单体悬空;大极板在重力的作用转动,直至垂直于第二水平输送带;直至第二水平输送带将垂直的大极板输送至阻挡件处;阻挡件将大极板进行阻挡,便于将多个大极板排列在一起;夹取机构将排列在第二水平输送带上的若干大极板夹持,并将其移动至锯分机构处,夹取机构下移,使得锯分机构对大极板中的极耳进行切割,使得大极板分割成若干个极板单体;夹取机构将切割后的极板单体翻转至水平并放置在出料输送带上进行出料,从而完成分片和极板整理的工序;分片效率高,自动化程度高,提高了分片和极板整理的工作效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。