1.本发明涉及铝型材加工技术领域,更具体地说,本发明涉及一种应用于光伏边框的铝型材阳极氧化工艺。

背景技术:

2.光伏边框是指光伏太阳能电池板组件构成的铝合金型材固定框架和支架。铝型材是以铝为主要成份的合金材料,铝棒通过热熔,挤压从而得到不同截面形状的铝材料;添加的合金的比例不同,生产出来的工业铝型材的机械性能和应用领域也不同。铝型材表面经过氧化处理后,外观非常漂亮,且耐脏易清洗,组装成产品时,根据不同的承重采用不同规格的型材,并采用配套铝型材配件,不需要焊接,较环保,而且安装、拆卸,轻巧便于携带、搬移极为方便。光伏行业中常采用铝型材作为边框使用。

3.现有的铝型材阳极氧化工艺,加工出来的铝型材在用作光伏边框时,需要长时间安装在室外环境中,使得铝型材表皮在受到长时间酸碱腐蚀后极易受损。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种应用于光伏边框的铝型材阳极氧化工艺。

5.一种应用于光伏边框的铝型材阳极氧化工艺,具体加工步骤如下:

6.步骤一:将铝合金型材进行等离子清洁处理,得到一次等离子处理的铝合金型材;

7.步骤二:将步骤一中制得的一次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到一次阳极氧化铝型材;

8.步骤三:将一次阳极氧化铝型材进行等离子清洁处理,得到二次等离子处理的铝合金型材;

9.步骤四:将步骤三中制得的二次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到二次阳极氧化铝型材;

10.步骤五:将步骤四中制得的二次阳极氧化铝型材放入封孔剂中进行封孔处理,得到半成品阳极氧化铝型材;

11.步骤六:将半成品阳极氧化铝型材进行干燥处理,完成对铝型材阳极氧化工艺。

12.进一步的,在步骤一中,等离子清洗的功率为180~190w,工作距离为8~10mm,载气为氦气,气体流量为120~130ml/min;在步骤二和步骤四中,电压20~30v,电流密度18~22a/dm2、阳极氧化时间11~15min;在步骤三中,等离子清洗的功率为180~190w,工作距离为8~10mm,载气为氢气,气体流量为120~130ml/min;在步骤五中,温度为21~27℃,封孔时间为13~17min,ph值为3.5~4.5;

13.进一步的,所述电解液按照重量百分比计算包括:2.0~3.0%的草酸、10.5~11.5%的硫酸、6.0~7.0%的酒石酸、0.2~0.4%的氧化石墨烯、0.02~0.04%的硅烷偶联剂kh550,其余为去离子水;

14.所述电解液的制备工艺,具体制备步骤如下:

15.s1:将氧化石墨烯加入到去离子水中,进行超声处理2~4分钟,得到氧化石墨烯分散液,对氧化石墨烯分散液进行微波处理,得到混合液a;

16.s2:将硅烷偶联剂kh550、草酸、硫酸、酒石酸加入混合液a中,进行超声处理,得到电解液;

17.进一步的,所述封孔剂按照重量百分比包括:0.7~1.1%的碱式硫酸铬、0.04~0.08%的磺基水杨酸、0.08~0.12%的硅酸钠、0.7~1.1%的纳米碳化硅、0.5~0.9%的氟锆酸铵,其余为去离子水;将碱式硫酸铬、磺基水杨酸、硅酸钠、纳米碳化硅、氟锆酸铵加入到去离子水中,进行超声处理10~20分钟,得到的封孔剂;

18.进一步的,所述电解液按照重量百分比计算包括:2.0%的草酸、10.5%的硫酸、6.0%的酒石酸、0.2%的氧化石墨烯、0.02%的硅烷偶联剂kh550,其余为去离子水;所述封孔剂按照重量百分比包括:0.7%的碱式硫酸铬、0.04%的磺基水杨酸、0.08%的硅酸钠、0.7%的纳米碳化硅、0.5%的氟锆酸铵,其余为去离子水。

19.进一步的,所述电解液按照重量百分比计算包括:3.0%的草酸、11.5%的硫酸、7.0%的酒石酸、0.4%的氧化石墨烯、0.04%的硅烷偶联剂kh550,其余为去离子水;所述封孔剂按照重量百分比包括:1.1%的碱式硫酸铬、0.08%的磺基水杨酸、0.12%的硅酸钠、1.1%的纳米碳化硅、0.9%的氟锆酸铵,其余为去离子水。

20.进一步的,所述电解液按照重量百分比计算包括:2.5%的草酸、11.0%的硫酸、6.5%的酒石酸、0.3%的氧化石墨烯、0.03%的硅烷偶联剂kh550,其余为去离子水;所述封孔剂按照重量百分比包括:0.9%的碱式硫酸铬、0.06%的磺基水杨酸、0.10%的硅酸钠、0.9%的纳米碳化硅、0.7%的氟锆酸铵,其余为去离子水。

21.进一步的,在步骤s1中,超声频率为1.6~1.8mhz,功率为300~400w,水热温度为51~59℃;微波功率为1000~1100w,时间为1~3s;在步骤s2中,超声频率为22~24khz,功率为1050~1150w;制备封孔剂过程中的超声频率为为1.6~1.8mhz,功率为300~400w,水热温度为51~59℃。

22.进一步的,在步骤一中,等离子清洗的功率为180w,工作距离为8mm,载气为氦气,气体流量为120ml/min;在步骤二和步骤四中,电压20v,电流密度18a/dm2、阳极氧化时间11min;在步骤三中,等离子清洗的功率为180w,工作距离为8mm,载气为氢气,气体流量为120ml/min;在步骤五中,温度为21℃,封孔时间为13min,ph值为3.5;在步骤s1中,超声频率为1.6mhz,功率为300w,水热温度为51℃;微波功率为1000w,时间为1s;在步骤s2中,超声频率为22khz,功率为1050w;制备封孔剂过程中的超声频率为为1.6mhz,功率为300w,水热温度为51℃。

23.进一步的,在步骤一中,等离子清洗的功率为185w,工作距离为9mm,载气为氦气,气体流量为125ml/min;在步骤二和步骤四中,电压25v,电流密度20a/dm2、阳极氧化时间13min;在步骤三中,等离子清洗的功率为185w,工作距离为9mm,载气为氢气,气体流量为125ml/min;在步骤五中,温度为24℃,封孔时间为15min,ph值为4.0;在步骤s1中,超声频率为1.7mhz,功率为350w,水热温度为55℃;微波功率为1050w,时间为2s;在步骤s2中,超声频率为23khz,功率为1100w;制备封孔剂过程中的超声频率为为1.7mhz,功率为350w,水热温度为55℃。

24.本发明的技术效果和优点:

25.1、采用本发明的应用于光伏边框的铝型材阳极氧化工艺,铝型材在长时间高强度光照处理下,再长时间高强度浸泡在酸溶液或碱溶液后,可保持高强度的表面结构,加强铝型材的安全性和耐腐蚀性能;在步骤一中,将铝合金型材表面的污物清除,使得阳极氧化更加均匀稳定;在步骤二中,在铝合金表面形成致密的氧化膜,提高铝合金型材表面高强耐腐蚀强度;在步骤三中,使得铝合金型材表面更适宜后续二次阳极氧化处理效果,二次阳极氧化膜和一次阳极氧化膜的结合效果更佳;在步骤四中,在铝合金型材表面形成双重氧化膜,可进一步加强铝合金型材表面的强度和耐腐蚀性能;在步骤五中,使用封孔剂对二次阳极氧化的铝合金型材进行表面封孔,进一步提高铝合金型材的耐腐蚀性能;在步骤六中,对封孔处理后的铝合金型材进行干燥处理;

26.2、本发明在采用本发明中的电解液和封孔剂,可有效在铝合金型材表面形成致密的氧化膜,加强表面疏水性能和耐腐蚀性能;在电解液中加入氧化石墨烯和硅烷偶联剂kh550,先对氧化石墨烯进行微波处理,可有效对氧化石墨烯进行还原处理,形成高质量石墨烯,石墨烯与草酸、硫酸和酒石酸共混后,硫酸对未完全还原的氧化石墨烯进行还原处理,草酸和酒石酸的羧基在复合到石墨烯中,石墨烯上的羧基与硅烷偶联剂kh550的氨基发生缩合反应,使得硅烷偶联剂kh550接枝到石墨烯上,在阳极氧化处理过程中,在阳极氧化膜中形成石墨烯复合膜,可有效加强阳极氧化膜的耐腐蚀性能和高强度性能;封孔剂可有效提高阳极氧化膜的耐蚀性;纳米碳化硅可有效加强铝合金型材表面的耐腐蚀性能和耐磨性能,提高铝合金型材表面结构强度。

具体实施方式

27.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.本发明提供了一种应用于光伏边框的铝型材阳极氧化工艺,具体加工步骤如下:

30.步骤一:将铝合金型材进行等离子清洁处理,得到一次等离子处理的铝合金型材;

31.步骤二:将步骤一中制得的一次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到一次阳极氧化铝型材;

32.步骤三:将一次阳极氧化铝型材进行等离子清洁处理,得到二次等离子处理的铝合金型材;

33.步骤四:将步骤三中制得的二次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到二次阳极氧化铝型材;

34.步骤五:将步骤四中制得的二次阳极氧化铝型材放入封孔剂中进行封孔处理,得到半成品阳极氧化铝型材;

35.步骤六:将半成品阳极氧化铝型材进行干燥处理,完成对铝型材阳极氧化工艺;

36.所述电解液按照重量百分比计算包括:2.0%的草酸、10.5%的硫酸、6.0%的酒石酸、0.2%的氧化石墨烯、0.02%的硅烷偶联剂kh550,其余为去离子水;

37.所述电解液的制备工艺,具体制备步骤如下:

38.s1:将氧化石墨烯加入到去离子水中,进行超声处理2~4分钟,得到氧化石墨烯分散液,对氧化石墨烯分散液进行微波处理,得到混合液a;

39.s2:将硅烷偶联剂kh550、草酸、硫酸、酒石酸加入混合液a中,进行超声处理,得到电解液。

40.所述封孔剂按照重量百分比包括:0.7%的碱式硫酸铬、0.04%的磺基水杨酸、0.08%的硅酸钠、0.7%的纳米碳化硅、0.5%的氟锆酸铵,其余为去离子水;将碱式硫酸铬、磺基水杨酸、硅酸钠、纳米碳化硅、氟锆酸铵加入到去离子水中,进行超声处理10~20分钟,得到的封孔剂。

41.在步骤一中,等离子清洗的功率为180w,工作距离为8mm,载气为氦气,气体流量为120ml/min;在步骤二和步骤四中,电压20v,电流密度18a/dm2、阳极氧化时间11min;在步骤三中,等离子清洗的功率为180w,工作距离为8mm,载气为氢气,气体流量为120ml/min;在步骤五中,温度为21℃,封孔时间为13min,ph值为3.5;在步骤s1中,超声频率为1.6mhz,功率为300w,水热温度为51℃;微波功率为1000w,时间为1s;在步骤s2中,超声频率为22khz,功率为1050w;制备封孔剂过程中的超声频率为为1.6mhz,功率为300w,水热温度为51℃。

42.实施例2:

43.与实施例1不同的是,在步骤一中,等离子清洗的功率为190w,工作距离为10mm,载气为氦气,气体流量为130ml/min;在步骤二和步骤四中,电压30v,电流密度22a/dm2、阳极氧化时间15min;在步骤三中,等离子清洗的功率为190w,工作距离为10mm,载气为氢气,气体流量为130ml/min;在步骤五中,温度为27℃,封孔时间为17min,ph值为4.5。

44.实施例3:

45.与实施例1-2均不同的是,在步骤一中,等离子清洗的功率为185w,工作距离为9mm,载气为氦气,气体流量为125ml/min;在步骤二和步骤四中,电压25v,电流密度20a/dm2、阳极氧化时间13min;在步骤三中,等离子清洗的功率为185w,工作距离为9mm,载气为氢气,气体流量为125ml/min;在步骤五中,温度为24℃,封孔时间为15min,ph值为4.0。

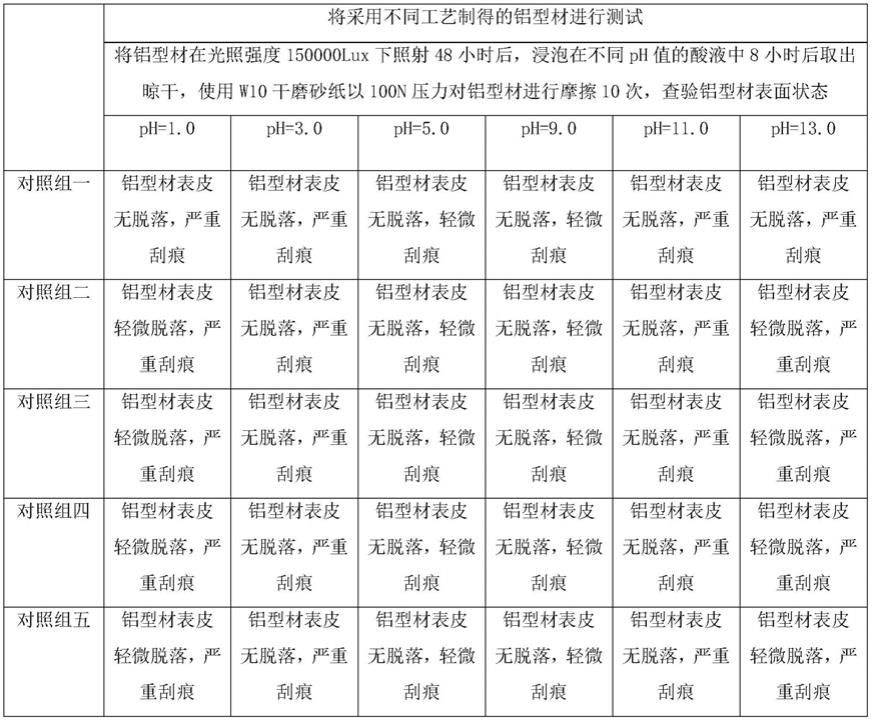

46.分别取上述实施例1-3中的应用于光伏边框的铝型材阳极氧化工艺与对照组一的应用于光伏边框的铝型材阳极氧化工艺、对照组二的应用于光伏边框的铝型材阳极氧化工艺、对照组三的应用于光伏边框的铝型材阳极氧化工艺、对照组四的应用于光伏边框的铝型材阳极氧化工艺、对照组五的应用于光伏边框的铝型材阳极氧化工艺,对照组一的应用于光伏边框的铝型材阳极氧化工艺与实施例三相比没有步骤一中的操作;对照组二的应用于光伏边框的铝型材阳极氧化工艺与实施例三相比没有步骤三中的操作;对照组三的应用于光伏边框的铝型材阳极氧化工艺与实施例三相比没有步骤四中的操作;对照组四的应用于光伏边框的铝型材阳极氧化工艺与实施例三相比没有步骤三和步骤四中的操作;对照组五的应用于光伏边框的铝型材阳极氧化工艺与实施例三相比没有步骤五中的操作;分八组分别测试三个实施例中加工制得的铝型材以及五个对照组的应用于光伏边框的铝型材阳极氧化工艺处理后的铝型材,进行测试,测试结果如表一所示:

47.表一:

[0048][0049][0050]

由表一可知,实施例3为本发明的较佳实施方式,铝型材在长时间高强度光照处理下,再长时间高强度浸泡在酸溶液或碱溶液后,可保持高强度的表面结构,加强铝型材的安全性和耐腐蚀性能;在步骤一中,对铝合金型材进行第一次等离子清洁处理,可对铝合金型材表面进行清洁处理,将铝合金型材表面的污物清除,保证铝合金型材表面阳极氧化的效果,使得阳极氧化更加均匀稳定;在步骤二中,对铝合金型材表面进行阳极氧化处理,在铝合金表面形成致密的氧化膜,提高铝合金型材表面高强耐腐蚀强度;在步骤三中,对铝合金型材表面的氧化膜进行等离子清洁处理,在氢气作载气的前提下对铝合金型材表面的氧化膜进行蚀刻处理,使得铝合金型材表面更适宜后续二次阳极氧化处理效果,二次阳极氧化膜和一次阳极氧化膜的结合效果更佳;在步骤四中,对二次等离子处理的铝合金型材表面进行二次阳极氧化处理,在一次氧化膜表面形成二次氧化膜,在铝合金型材表面形成双重

氧化膜,可进一步加强铝合金型材表面的强度和耐腐蚀性能;在步骤五中,使用封孔剂对二次阳极氧化的铝合金型材进行表面封孔,进一步提高铝合金型材的耐腐蚀性能;在步骤六中,对封孔处理后的铝合金型材进行干燥处理。

[0051]

实施例4:

[0052]

本发明提供了一种应用于光伏边框的铝型材阳极氧化工艺,具体加工步骤如下:

[0053]

步骤一:将铝合金型材进行等离子清洁处理,得到一次等离子处理的铝合金型材;

[0054]

步骤二:将步骤一中制得的一次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到一次阳极氧化铝型材;

[0055]

步骤三:将一次阳极氧化铝型材进行等离子清洁处理,得到二次等离子处理的铝合金型材;

[0056]

步骤四:将步骤三中制得的二次等离子处理的铝合金型材加入到电解液中,通电进行阳极氧化处理,得到二次阳极氧化铝型材;

[0057]

步骤五:将步骤四中制得的二次阳极氧化铝型材放入封孔剂中进行封孔处理,得到半成品阳极氧化铝型材;

[0058]

步骤六:将半成品阳极氧化铝型材进行干燥处理,完成对铝型材阳极氧化工艺;

[0059]

所述电解液按照重量百分比计算包括:2.0%的草酸、10.5%的硫酸、6.0%的酒石酸、0.2%的氧化石墨烯、0.02%的硅烷偶联剂kh550,其余为去离子水;

[0060]

所述电解液的制备工艺,具体制备步骤如下:

[0061]

s1:将氧化石墨烯加入到去离子水中,进行超声处理2~4分钟,得到氧化石墨烯分散液,对氧化石墨烯分散液进行微波处理,得到混合液a;

[0062]

s2:将硅烷偶联剂kh550、草酸、硫酸、酒石酸加入混合液a中,进行超声处理,得到电解液。

[0063]

所述封孔剂按照重量百分比包括:0.7%的碱式硫酸铬、0.04%的磺基水杨酸、0.08%的硅酸钠、0.7%的纳米碳化硅、0.5%的氟锆酸铵,其余为去离子水;将碱式硫酸铬、磺基水杨酸、硅酸钠、纳米碳化硅、氟锆酸铵加入到去离子水中,进行超声处理10~20分钟,得到的封孔剂。

[0064]

在步骤一中,等离子清洗的功率为185w,工作距离为9mm,载气为氦气,气体流量为125ml/min;在步骤二和步骤四中,电压25v,电流密度20a/dm2、阳极氧化时间13min;在步骤三中,等离子清洗的功率为185w,工作距离为9mm,载气为氢气,气体流量为125ml/min;在步骤五中,温度为24℃,封孔时间为15min,ph值为4.0;在步骤s1中,超声频率为1.7mhz,功率为350w,水热温度为55℃;微波功率为1050w,时间为2s;在步骤s2中,超声频率为23khz,功率为1100w;制备封孔剂过程中的超声频率为为1.7mhz,功率为350w,水热温度为55℃。

[0065]

实施例5:

[0066]

与实施例4不同的是,所述电解液按照重量百分比计算包括:3.0%的草酸、11.5%的硫酸、7.0%的酒石酸、0.4%的氧化石墨烯、0.04%的硅烷偶联剂kh550,其余为去离子水;所述封孔剂按照重量百分比包括:1.1%的碱式硫酸铬、0.08%的磺基水杨酸、0.12%的硅酸钠、1.1%的纳米碳化硅、0.9%的氟锆酸铵,其余为去离子水。

[0067]

实施例6:

[0068]

与实施例4-5均不同的是,所述电解液按照重量百分比计算包括:2.5%的草酸、

11.0%的硫酸、6.5%的酒石酸、0.3%的氧化石墨烯、0.03%的硅烷偶联剂kh550,其余为去离子水;所述封孔剂按照重量百分比包括:0.9%的碱式硫酸铬、0.06%的磺基水杨酸、0.10%的硅酸钠、0.9%的纳米碳化硅、0.7%的氟锆酸铵,其余为去离子水。

[0069]

分别取上述实施例4-6所制得的应用于光伏边框的铝型材阳极氧化工艺和对照组六的应用于光伏边框的铝型材阳极氧化工艺、对照组七的应用于光伏边框的铝型材阳极氧化工艺、对照组八的应用于光伏边框的铝型材阳极氧化工艺、对照组九的应用于光伏边框的铝型材阳极氧化工艺、对照组十的应用于光伏边框的铝型材阳极氧化工艺、对照组十一的应用于光伏边框的铝型材阳极氧化工艺和对照组十二的应用于光伏边框的铝型材阳极氧化工艺,对照组六的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比电解液中没有硫酸;对照组七的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比电解液中没有酒石酸;对照组八的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比电解液中没有氧化石墨烯;对照组九的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比封孔剂中没有碱式硫酸铬;对照组十的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比封孔剂中没有硅酸钠;对照组十一的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比封孔剂中没有纳米碳化硅;对照组十二的应用于光伏边框的铝型材阳极氧化工艺与实施例六相比封孔剂中没有氟锆酸铵;分十组分别测试三个实施例中加工制得的铝型材以及七个对照组的应用于光伏边框的铝型材阳极氧化工艺处理后的铝型材,进行测试,测试结果如表二所示:

[0070]

表二:

[0071]

[0072][0073]

由表二可知,实施例6为本发明的较佳实施方式;电解液中采用草酸、硫酸和酒石酸复配在电压25v,电流密度20a/dm2、阳极氧化时间13min,可有效在铝合金型材表面形成致密的氧化膜,以草酸、硫酸和酒石酸共混可有效加强铝合金型材表面氧化膜的疏水性能和耐腐蚀性能;在电解液中加入氧化石墨烯和硅烷偶联剂kh550,先对氧化石墨烯进行微波处理,可有效对氧化石墨烯进行还原处理,形成高质量石墨烯,石墨烯与草酸、硫酸和酒石酸共混后,硫酸对未完全还原的氧化石墨烯进行还原处理,草酸和酒石酸的羧基在复合到石墨烯中,石墨烯上的羧基与硅烷偶联剂kh550的氨基发生缩合反应,使得硅烷偶联剂kh550接枝到石墨烯上,在阳极氧化处理过程中,在阳极氧化膜中形成石墨烯复合膜,可有效加强阳极氧化膜的耐腐蚀性能和高强度性能;封孔剂中的氟锆酸铵、硅酸钠、碱式硫酸铬复配使用,三价铬与锆盐对铝阳极氧化膜的协同封闭,可有效提高阳极氧化膜的耐蚀性,同时氟锆酸铵、硅酸钠配合对铝阳极氧化膜进行封孔处理,可有效提高阳极氧化膜的耐蚀性;纳米碳化硅掺杂到封闭剂中,碳化硅随着封闭剂对阳极氧化膜进行封闭处理,可有效加强铝合金型材表面的耐腐蚀性能和耐磨性能,提高铝合金型材表面结构强度。

[0074]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存

在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0075]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。