1.本技术涉及合金阳化的技术领域,尤其涉及一种具有槽孔的合金板的蚀刻方法以及蚀刻装置。

背景技术:

2.现有电子产品外壳中,为了实现电子产品的电子信号的传输,需要在金属壳体上设置注塑件。现有的钛合金与注塑件结合过程中,为了提高注塑件在钛合金槽孔内的结合能力,需要对钛合金的孔壁进行处理。现有的处理方式主要是通过低电压阳极氧化工艺在钛合金的孔壁形成氧化膜,但是会使得钛合金在槽孔内形成闭合回路,无法在槽孔内壁形成均匀的氧化膜,导致钛合金工件无法与注塑件完成稳定的连接。

技术实现要素:

3.有鉴于此,本技术提供一种具有槽孔的合金板的蚀刻方法以及蚀刻装置,用以解决上述问题。

4.本技术提供一种具有槽孔的合金板的蚀刻方法,所述蚀刻方法包括:提供一合金板,所述合金板具有槽孔。提供一电解液,在所述电解液中插入阴极。以所述合金板作为阳极,控制所述电解液流经所述槽孔。在所述阴极和所述阳极之间通电,使得所述槽孔的内壁经阳极氧化后形成氧化层。

5.在一些可能的实现方式中,所述通电电压为30-40v,电流密度为0.8-1.5a/dm2。

6.在一些可能的实现方式中,所述电解液流经所述槽孔的流速为150-180ml/s。

7.在一些可能的实现方式中,按体积分数计,所述电解液包括50%-70%的冰醋酸和5%-15%的氯盐,所述氯盐包括氯化钠或氯化钾中一种。

8.在一些可能的实现方式中,按体积分数计,所述电解液还包括15%-20%的丙二醇和1%-3%的硫酸铝。

9.本技术还提供一种蚀刻装置,用于执行所述的具有槽孔的合金板的蚀刻方法,所述蚀刻装置包括固定组件和抽液泵。所述固定组件用于固定所述合金板。所述抽液泵用于连通所述电解液,所述抽液泵用于控制所述电解液流经所述槽孔。

10.在一些可能的实现方式中,所述固定组件包括相对设置的第一固定块和第二固定块,所述第一固定块和所述第二固定块之间形成用于安装所述合金板的容纳腔,所述第一固定块具有第一穿孔,所述第二固定块具有第二穿孔,所述第一穿孔和所述第二穿孔用于与所述槽孔连通并供所述电解液通过。

11.在一些可能的实现方式中,所述固定组件还包括第一密封圈和第二密封圈,所述第一固定块具有朝向所述第二固定块的第一表面,所述第一表面部分内凹形成第一容纳槽,所述第一密封圈容置于第一容纳槽内;

12.所述第二固定块具有朝向所述第一固定块的第二表面,所述第二表面部分内凹形成第二容纳槽,所述第二密封圈容置于所述第二容纳槽内,所述第一密封圈和所述第二密

封圈相对设置,以密封位于所述第一固定块和所述第二固定块与所述合金板的连接处。

13.在一些可能的实现方式中,所述第一穿孔和所述第二穿孔的中心轴平行且不共线。

14.在一些可能的实现方式中,所述蚀刻装置还包括用于容置所述电解液的电解槽,所述合金板位于所述电解槽外。

15.在一些可能的实现方式中,所述电解槽包括密封的腔体。

16.在一些可能的实现方式中,所述蚀刻装置还包括第一导管和第二导管,所述第一导管和所述第二导管连通所述电解槽,并分别连通所述槽孔的两端,所述抽液泵与所述第一导管连通,所述电解液经由所述第一导管、所述第二导管和所述电解槽形成持续闭合的回路。

17.相较于现有技术中,将合金板完全浸泡在电解液中进行阳极氧化的方式,本技术可以仅仅蚀刻合金板中的槽孔内壁,以保证槽孔内壁均匀氧化,形成均匀的氧化层,也保护合金板其他位置不受蚀刻,外观不受影响,普适性强;同时,本技术可降低用于容置电解液的电解槽的老化频率,也降低了通电能耗。

附图说明

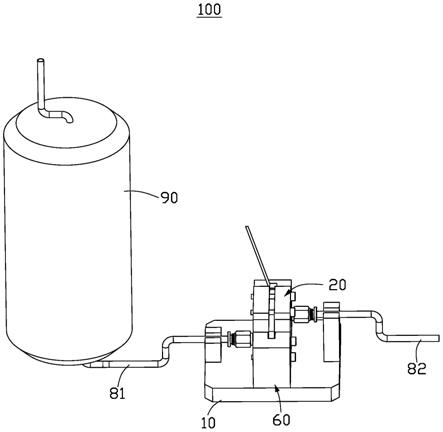

18.图1为本技术提供的一种蚀刻装置的结构示意图。

19.图2为图1所示一实施例中蚀刻装置的部分结构示意图。

20.图3为本技术中的一种合金板的结构示意图。

21.图4为图2所示一实施例中蚀刻装置的部分爆炸图。

22.图5为图4所示一实施例中蚀刻装置的另一视角的部分爆炸图。

23.图6为图1所示一实施例中蚀刻装置与合金板的连接结构示意图。

24.图7为图6所示一实施例中蚀刻装置沿vi-vi的剖面示意图。

25.图8为本技术实施例提供的阳极氧化工艺的结构示意图。

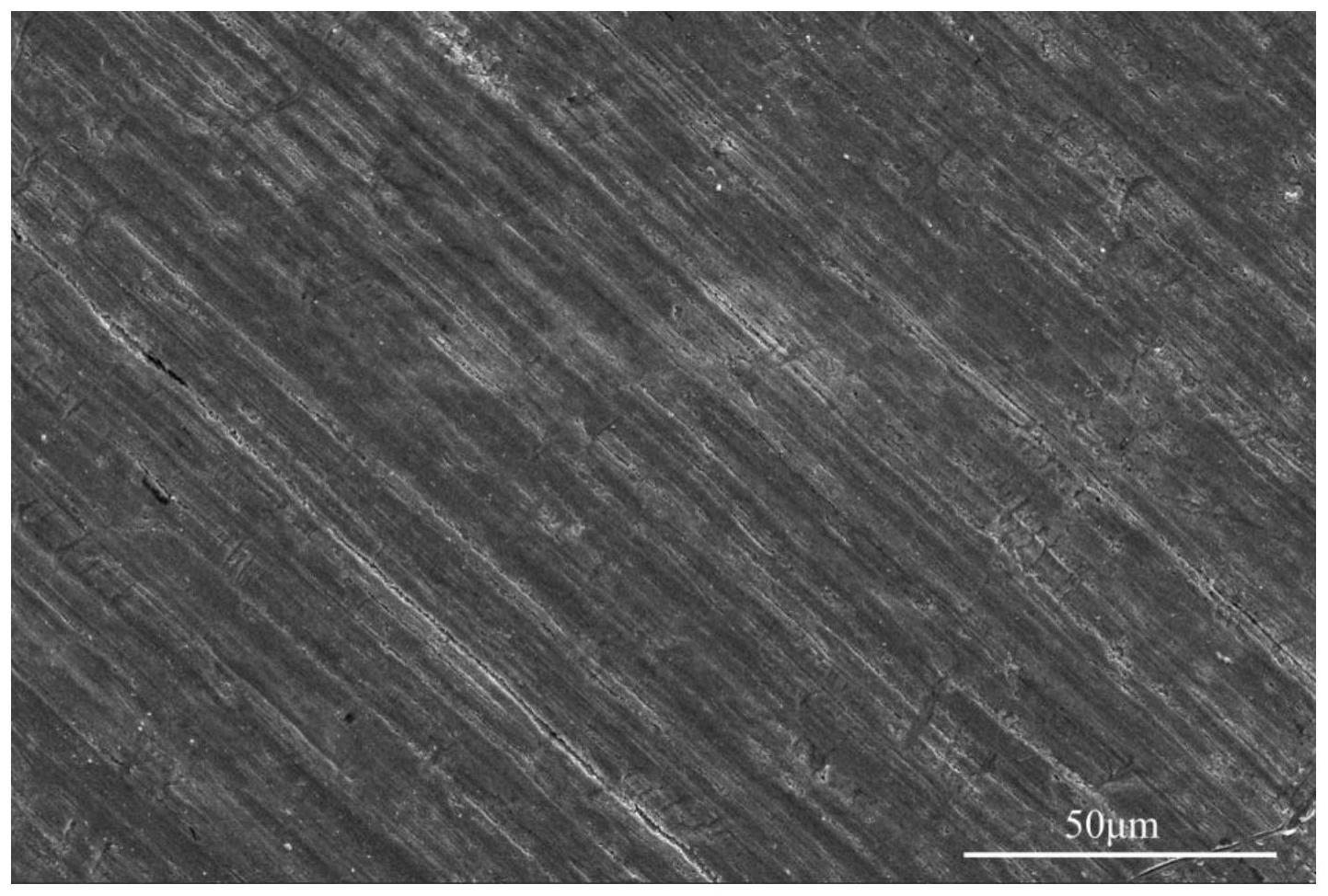

26.图9为本技术实施例1中钛合金板的槽孔未进行蚀刻的扫描电镜图。

27.图10为本技术实施例1中钛合金的槽孔经过蚀刻后的扫描电镜图。

28.主要元件符号说明

29.蚀刻装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

30.操作台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

31.固定组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

32.第一固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

33.第一穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

34.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

35.第一容纳槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

36.定位柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214

37.固定孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

215

38.第二固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

39.第二穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

40.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

41.第二容纳槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223

42.安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

224

43.容纳腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

44.第一密封圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

45.第二密封圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

46.紧固件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

47.紧固钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

48.限位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

49.第一限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

50.第三容纳槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

611

51.第二限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

52.第四容纳槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621

53.导电块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

54.限位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

55.第一导管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

56.第二导管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

57.第一支撑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

58.凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

831

59.第二支撑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84

60.抽液泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

61.电解槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

62.合金板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

63.槽孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

64.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

320

65.电源

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

66.阳极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410

67.阴极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

420

具体实施方式

68.下面详细描述本发明的实施例。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

69.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

70.参阅图1、图2和图3,本技术提供一种蚀刻装置100,蚀刻装置100用于固定合金板300,并通过阳极氧化工艺蚀刻合金板300中的槽孔310。蚀刻装置100包括操作台10、固定组件20、限位组件60和抽液泵90,固定组件20和限位组件60均设置于操作台10上,限位组件60

设置在固定组件20的侧面。固定组件20用于固定所述合金板300并使电解液能够充分浸润合金板300的槽孔310。限位组件60用于限定合金板300的位置。抽液泵90用于将电解液输送至合金板300的槽孔310内。

71.参阅图3、图4和图5,固定组件20包括第一固定块21和与第二固定块22可拆卸连接的第二固定块22。第一固定块21和第二固定块22之间形成有用于容纳合金板300的容纳腔30,以实现第一固定块21和第二固定块22对合金板300的固定。第一固定块21具有第一穿孔211,第二固定块22具有第二穿孔221,合金板300容置于容纳腔30时,第一固定块21和第二固定块22位于合金板300的两侧并夹持合金板300于蚀刻装置100内,第一穿孔211、槽孔310和第二穿孔221相连通,其中,槽孔310的孔径均大于第一穿孔211和第二穿孔221的内径。电解液可以通过第一穿孔211流入,流经槽孔310使槽孔310内壁完全浸润,之后再经由第二穿孔221流出。

72.参阅图3、图4和图5,在一些实施例中,固定组件20还包括第一密封圈41和第二密封圈42,定义第一固定块21朝向第二固定块22的表面为第一表面212,部分第一表面212内凹形成第一容纳槽213,第一密封圈41容置于第一容纳槽213内并部分伸出第一容纳槽213。定义第二固定块22朝向第一固定块21的表面为第二表面222,部分第二表面222内凹形成第二容纳槽223,第二密封圈42容置于第二容纳槽223内并部分伸出第二容纳槽223,其中,第一容纳槽213和第二容纳槽223相对设置,并与合金板300的槽孔310相对应。

73.参阅图6和图7,在合金板300置于第一固定块21和第二固定块22之间时,第一密封圈41和第二密封圈42的设置,可以避免流入槽孔310内的电解液从第一固定块21与合金板300中槽孔310的连接处,或第二固定块22与合金板300中槽孔310的连接处漏出。在一些实施例中,第一密封圈41和第二密封圈42可以采用硅胶材质。

74.参阅图6和图7,在一些实施例中,第一穿孔211和第二穿孔221的中心轴平行且不共线,使得电解液从第一穿孔211流入槽孔310内,缓存一段时间才从第二穿孔221中流出,使得电解液能够充分浸润槽孔310的内壁。比如,当第一穿孔211与第二穿孔221的中心轴均平行于操作台10上表面时,第一穿孔211中心轴的高度小于第二穿孔221中心轴的高度,使得流入槽孔310内的电解液能够充分浸润整个槽孔310的内壁。在一些实施例中,整个蚀刻装置100不仅可以水平设置,如图6放置。在其他一些实施例中,整个蚀刻装置100还可以竖直放置,即操作台10竖直放置,第一穿孔211和第二穿孔221的中心轴竖直设置。优选,第一穿孔211和第二穿孔221分别与槽孔310的两端部连通,避免部分电解液未完全浸润作用于槽孔310的内壁而直接流出。

75.参阅图3、图4和图5,在一些实施例中,第一固定块21的第一表面212上还设有定位柱214,第二固定块22在对应定位柱214的位置开设有安装孔224以便于定位柱214通过。合金板300对应定位柱214的位置开设有通孔320。在本实施例中,定位柱214设有两个,每个定位柱214沿着第一表面212到第二表面222的方向延伸,两个定位柱214靠近第一表面212的边缘设置并间隔设置于第一表面212相对的两侧。在设有合金板300时,两个定位柱214分别穿过通孔320,以便于实现合金板300、第一固定块21和第二固定块22的快速、准确对位,避免合金板300的槽孔310与第一密封圈41和第二密封圈42的对位发生偏移,造成槽孔310内的电解液泄漏。在多个同批次的合金板300时,定位柱214的设置也可实现对合金板300位置的快速定位,提高生产效率。

76.参阅图3、图4和图5,在一些实施例中,固定组件20还包括紧固件50,紧固件50用于紧固第一固定块21和第二固定块22。紧固件50包括四个紧固钉51,其中两个紧固钉51间隔靠近第二固定块22的上端设置,另外两个紧固钉51间隔靠近第二固定块22的下端设置,使得合金板300位于上下两组紧固钉51之间。第一固定块21在对应紧固钉51的位置开设有固定孔215。紧固钉51(比如螺栓)一端穿过第二固定块22和第一固定块21的固定孔215将两者紧固。

77.参阅图3、图4和图5,在一些实施例中,限位组件60固定于操作台10上,限位组件60包括第一限位块61和与第一限位块61对应的第二限位块62,第一固定块21和第二固定块22置于第一限位块61和第二限位块62之间,第一限位块61和第二限位块62分别设置在第一固定块21和第二固定块22的侧面两侧,第一限位块61朝向第二限位块62的表面内凹形成第三容纳槽611,第二限位块62朝向第一限位块61的表面内凹形成第四容纳槽621,合金板300的两侧分别置于第三容纳槽611和第四容纳槽621内。第三容纳槽611和第四容纳槽621的设置,可以避免在安装或紧固合金板300于第一固定块21和第二固定块22后,合金板300和固定组件20发生偏移。

78.参阅图3、图4和图5,在一些实施例中,第一限位块61上还设有导电块70,导电块70具有一限位槽71,限位槽71开口朝向第一限位块61。导电块70通过电线与电源400电连接。导电块70通过限位槽71安装于合金板300上实现对合金板300的电导通。

79.参阅图4、图5和图6,在应用蚀刻装置100时,首先,第一固定块21的定位柱214穿过合金板300的通孔320和第二固定块22的安装孔224,实现第一固定块21、合金板300和第二固定块22的预定位,之后,通过紧固件50将紧固第一固定块21和第二固定块22,并将固定在第一固定块21和第二固定块22之间的合金板300的两侧放置于第三容纳槽611和第四容纳槽621内,以限定合金板300的位置,避免发生倾斜或偏移。

80.参阅图6和图7,蚀刻装置100还包括第一导管81和第二导管82,第一导管81连接在第一固定块21上并与第一穿孔211连通,通过第一导管81经由第一穿孔211向合金板300的槽孔310输送电解液。第二导管82连接在第二固定块22上并与第二穿孔221连通,槽孔310内的电解液经由第二穿孔221和第二导管82流出。在操作台10上还设有用于支撑第一导管81的第一支撑台83和用于支撑第二导管82的第二支撑台84,第一支撑台83靠近第一导管81与第一固定块21的连接处设置,避免第一导管81与第一固定块21的连接处由于第一导管81及电解液的重力拉扯,而使得第一固定块21与第一导管81的连接处发生漏液。在一些实施例中,第一支撑台83的顶面内凹形成有凹槽831,其凹槽831的中心与第一导管81的中心共线,以限定第一导管81于第一支撑台83的位置,避免第一导管81从第一支撑台83滑落或扭动而拉扯第一导管81与第一固定块21的连接处。同样的,第二支撑台84与第一支撑台83的结构相同,在此就不进行赘述。

81.参阅图1和图3,在一些实施例中,抽液泵90的进液口伸入电解槽200的电解液中,抽液泵90的出口与第一导管81连通,以对合金板300中槽孔310输送电解液。在一些实施例中,抽液泵90为空气泵。

82.参阅图8,本技术还提供一种具有槽孔310的合金板300的蚀刻方法,用于采用上述蚀刻装置100蚀刻合金板300中的槽孔310(见图3)。蚀刻方法包括以下步骤:

83.s1.提供一合金板300,合金板300具有槽孔310。

84.合金板300可以为钛合金或其它合金。

85.s2.将合金板300安装于上述蚀刻装置100中。

86.通过所述蚀刻装置100以实现对合金板300的固定。

87.s3.提供一电解槽200,电解槽200中容置有电解液,并在电解液中插入阴极420。合金板300置于电解槽200外,并作为阳极410,阳极410和阴极420分别与电源400的正负极导通。将蚀刻装置100中第一导管81和第二导管82均伸入电解槽200内的电解液中。

88.在步骤s3中,启动抽液泵90,使得电解液通过电解槽200、第一导管81、槽孔310和第二导管82形成持续的回流。然后启动电源400,通过阳极氧化工艺以实现对槽孔310内壁的蚀刻。

89.相对于现有阳极氧化工艺中,本技术中合金板300置于电解槽200外,通过将电解槽200中电解液转移至槽孔310中,流动的电解液充分浸润槽孔310的内壁,以非浸泡式方式蚀刻合金板300的槽孔310,以便在槽孔310的内壁形成均匀的氧化层。这种方法,一方面,可以针对合金板300上的各种槽孔310进行蚀刻,解决将合金板300全部浸润在电解液中,合金板300槽孔310蚀刻不均匀的问题。另一方面,这种方法还可以实现对复杂结构槽孔310内的表面处理。同时,此种方式还降低电解液老化更换的次数,降低通电能耗,减少对合金板300的蚀刻量。特别是,这种部分选择性浸泡蚀刻的方式,能够保护合金板300上其他位置附着的信息(如,二维码信息等)。

90.在一些实施例中,电解槽200为密封的腔体,使得电解液在输出与输入流动的过程中,与隔绝空气,避免一些具有刺激气味或者易挥发的溶剂从电解槽200中溢出,比如,高浓度的醋酸,保证操作人员的身体健康。另一方面,密封的也可将通电阳极过程中产生的气体和挥发性气体一起输送至废气处理装置,实现废气的统一回收。

91.本技术还提供一种蚀刻钛合金的电解液,按体积分数计,所述电解液包括50%-70%的冰醋酸、5%-15%的氯盐、15%-20%的钝化剂、1%-3%的硫酸铝以及去离子水,所述氯盐为氯化钠或氯化钾中的一种,所述钝化剂包括丙二醇或丙三醇中一种。

92.在阳极氧化工艺中,高浓度的冰醋酸可以增大电解液的电阻,控制电流大小,使得电解液可以充分均匀蚀刻钛合金板300槽孔310的内壁。

93.在一些实施例中,合金板300可以为钛合金或铝合金等。在本实施例中,合金板300选用钛合金板300进行示例说明,但不以此为限制。

94.氯盐作为蚀刻剂,作用于钛合金板300中槽孔310的内壁形成氧化层。所述钝化剂也可以增加电解液的电阻,进一步提高钛合金板300槽孔310内壁上氧化层的均匀性。硫酸铝作为稳定剂,提高阳极氧化槽孔310内壁的稳定性。

95.本技术提供的电解液,在钛合金板300的槽孔310内可形成微米级蚀刻孔径,这极大地提高了钛合金板300与可注塑低流动性塑料(如,av651塑料)的胶接的结合强度,不含有氟、铬和甲醇等有毒物质,对环境友好。

96.在一些实施例中,电源400电压在30-40v之间,电流密度为0.8-1.5a/dm2,在电压和电流密度此范围内,使得钛合金板300的槽孔310能够被蚀刻。

97.在一些实施例中,电解液流经所述槽孔的流速为150-180ml/s,时间为40-45min,如此设置可以使得槽孔310能够充分被浸润。若流速过小或时间过短,对槽孔310的内壁蚀刻的不够充分;若流速过大或时间较长,则会对槽孔310内壁过分蚀刻,也会提高生产成本。

98.在一些实施例中,在钛合金板300进行阳极氧化工艺前,还可以对钛合金板300进行脱脂和预处理,所述脱脂处理具体为:

99.将所述钛合金板300浸入脱脂剂中,脱脂剂的温度为34℃-36℃,浸泡时间4-6min,经过脱脂处理可以除去所述钛合金板300表面的油渍或污物。在一些实施例中,脱脂剂可以采用碱性脱脂剂,如型号r105脱脂剂。

100.具体预处理为:在将脱脂处理的钛合金板300浸入体积分数为30%的硝酸溶液中,浸泡时间为1min。所述硝酸溶液可以进一步对所述钛合金板300表面进行清洁,另一方面也可以除去残留在钛合金表面的脱脂剂,避免所述脱脂剂影响后续阳极氧化作用于钛合金板300。

101.在一些实施例中,钛合金板300经过通电阳极氧化处理后,还需要浸泡在体积分数为3%的硝酸溶液中,时间为1min。3%的硝酸溶液可以除去蚀刻后钛合金板300上的杂质,同时,也可以除去通电阳极氧化处理中的冰醋酸。经过3%的硝酸溶液处理的所述钛合金板300在70-80℃下烘干,烘干时间为15min,得到微米级处理的槽孔310。

102.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面示例仅用于解释本发明,而不能理解为对本发明的限制。除另有交待,以下实施例中涉及的未特别交待的试剂、软件及仪器,都是常规市售产品或者开源的。

103.实施例1

104.步骤1.将钛合金板300(型号tc4)浸入脱脂剂(型号r105)中,温度为35℃,浸入时间为5min。

105.步骤2.将步骤1脱脂处理过的钛合金板300浸入体积分数为30%的硝酸溶液中,温度为25℃,浸入时间为1min。

106.步骤3.将步骤2处理的钛合金板300固定在蚀刻装置100中,钛合金板300作为阳极410,阴极420采用石墨/不锈钢,阴极420插入电解液中,启动抽液泵90,将使得所述电解液形成持续闭合的回路,以充分浸泡所述槽孔310。

107.按体积分数计算,在所述电解液中包括60%的冰醋酸、10%的氯化钠、20%的丙二醇、2%的硫酸铝以及余量的去离子水。

108.步骤4.启动电源400,将电源400电压调至35v之间,电流密度为1a/dm2,在抽液泵90抽液的流速为150-180ml/s,如166ml/s。电源400工作43min,使得电解液充分浸入并作用于钛合金板300中槽孔310的内壁以在槽孔310的内壁上形成均匀的氧化层。

109.步骤5.将经过步骤4处理的钛合金板300放入体积分数为3%的硝酸溶液中,浸泡1min,然后放入70-80℃的烘箱中烘烤15min,得到表面具有微米级氧化层的钛合金板300。

110.参阅图9和图10,本技术还对实施例1中,钛合金板300中槽孔310在蚀刻前后分别进行扫描电镜测试。

111.参阅图9可知,在钛合金板的槽孔310进行阳极氧化工艺前,即槽孔310在进行蚀刻前,槽孔310的内壁具有光滑的表面,且沿着同一方向形成有规则的纹路。参阅图10,经过蚀刻后,槽孔310的内壁形成均匀的多孔的表面结构,且大部分孔的孔径在微米范围内。这说明,经过本技术提供的蚀刻方法,能够在槽孔310内壁形成均匀的氧化层。

112.以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行

修改或等同替换都不应脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。