1.本发明属于服装面料制备方法技术领域,特别涉及高亲水性短纤纱、具有温度湿度调节功能的舒适性面料及其生产方法。

背景技术:

2.生活中经常遇到以下这种情况:夏天穿着棉类高吸湿性的服装,在出汗量并不大的时候,感觉很舒适;但一旦出汗量增大,棉质服装很快就会湿透并贴在皮肤上,导致出汗后的穿着感受非常差。而对于化纤类面料服装,则存在另外一个问题,干燥情况下穿着,由于其含湿量低,导致亲肤性差,舒适性也不好。

3.人体活动过程中,出汗量受环境影响很大。如户外太阳底下瞬间出汗很多,需要尽快吸走汗水以保持舒适性。同时,也需要汗水的适量蒸发以降低温度。在较阴凉区域,汗水通常会使人有阴冷的体感,这时候需要吸湿的服装面料部分尽量不要直接与皮肤接触以提升舒适性。

4.目前,市面上吸湿排汗的化纤面料大多经过亲水整理剂等化学助剂的后整理加工,在温度调节等舒适性方面的效果不佳。

技术实现要素:

5.有鉴于此,本发明提供一种高亲水性短纤纱、具有温度湿度调节功能的舒适性面料及其生产方法,本发明制备一种具有高亲水性和保水性的短纤纱,其与化纤进行交织,可得到具有湿控、温控效果的面料,舒适性得以提升。

6.本发明提供一种高亲水性短纤纱,先在纺纱梳棉过程中喷雾添加高亲水pu颗粒及交联剂,然后依次经过精梳、并条、粗纱和细纱而制得。

7.本发明主要采用喷雾工艺,将高亲水pu颗粒(高亲水性的聚氨酯颗粒)添加到短纤(纱)中,在纱线中形成储水点,从而制作具有高亲水性和保水性的短纤纱。其中,所述高亲水pu颗粒通过喷雾方式直接负载在梳棉时的棉网上。在本发明中,所述的高亲水pu颗粒是短丝形状。

8.在本发明的优选实施例中,所述高亲水pu颗粒为聚乙二醇软链段水性聚氨酯,采用市售产品即可,例如选用丹东恒星精细化工有限公司的聚乙二醇软链段水性聚氨酯fs-809。所述高亲水pu颗粒分子中,聚乙二醇(peg)分别与聚碳酸酯二元醇(pcdl)、二苯基甲烷二异氰酸酯(mdi)形成聚合物链段,其中peg质量分数30%以上。所述喷雾的溶液中还包括交联剂,可选用丹东恒星精细化工有限公司防水透湿交联剂df-897。本发明中的交联剂可连接聚氨酯链段,提升整体的强度,具体是通过三个活性羟基与聚氨酯异氰酸酯(nco)链段反应结合。

9.本发明实施例所述的高亲水性短纤纱制作的具体步骤为:配制含有高亲水pu颗粒及交联剂的溶液,通过喷雾工艺直接将高亲水pu颗粒负载在棉网上,后续经过纺纱其他工

序,可制作成30支到120支的高亲水性短纤纱。

10.进一步优选地,所述含有高亲水pu颗粒及交联剂的溶液中,高亲水pu颗粒的质量占比为30%~60%,交联剂的质量占比为5%~10%,其余为水(通常采用去离子水)。

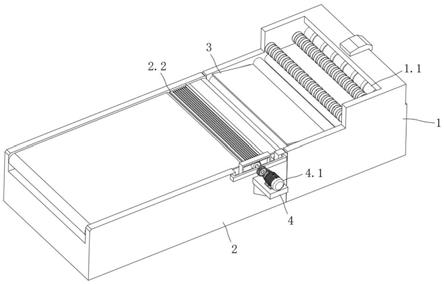

11.本发明实施例所述的高亲水性短纤纱的纺纱流程:配棉——清棉——梳棉(喷雾添加pu及交联剂)——精梳——并条——粗纱——细纱。

12.其中,配棉成分包括亲水pu3~15%、棉(0~99%、优选50~90%)、涤纶短纤(0~40%)、黏胶(0~60%,例如普通粘胶、天丝等市售短纤维产品),组合起来用量100%;清棉工序去除一定的杂质。之后,由梳棉设备进行梳棉工序,其主要是借助针面运动将小的纤维束梳理分离成单根纤维,清除残留在其中的细小杂质,使各配棉成分纤维在单纤维状态下充分混合,制成均匀的棉条以满足后道工序的要求。梳棉机上,棉束被分离成单纤维的程度与成纱强力及条干密切相关。

13.而且本发明在纺纱梳棉过程中,在棉网上喷雾含有高亲水pu颗粒及交联剂的溶液,使高亲水pu颗粒直接负载在棉网上(所述的棉网可以是单一成分、也可以是多种成分)。在本发明的实施例中,所述喷雾工艺采用高压雾化喷雾机,常温喷雾,车速40~80m/min,增重比例根据需要在3~15%不等。

14.本发明对所述纺纱流程中的精梳、并条、粗纱和细纱等工序并无特殊限制,采用本领域人员熟知的操作即可。

15.在本发明中,所述高亲水性短纤纱具有较高的亲水性和保水性,其强力、条干等指标符合行业标准要求,短纤纱的亲水吸湿在300%~400%,纱线细度可以为30支到120支。

16.示例地,图1为高亲水纱线性包覆效果图。其中a、b、c、d不同放大倍数的高亲水pu在短纤维上的线性包覆情况,细的纤维状为pu。该图通过pu在短纤中的存在形式,可以说明高亲水pu很好的被包覆在纱线里面,能够起到水分调控效果。

17.本发明提供了一种具有温度湿度调节功能的舒适性面料,其由前文所述的高亲水性短纤纱与化纤长丝交织而成,所述化纤长丝的直径大于所述的高亲水性短纤纱。

18.相应的,本发明提供一种具有温度湿度调节功能的舒适性面料的生产方法,包括以下步骤:

19.选用化纤长丝,与前文所述的高亲水性短纤纱进行织造,所述化纤长丝的直径大于所述的高亲水性短纤纱;

20.将织造得到的坯布进行熟化,得到舒适性面料。

21.本发明采用所制备的具有高亲水性和保水性的短纤纱,与化纤进行交织,可得到具有湿控、温控效果的舒适性面料,利于用作服装面料等。

22.本发明实施例中所述的温度湿度可调控的面料的制备方法,其主要工艺参数及流程如下:配棉——纺纱——织造搭配——定型堆置熟化——染整——成品。

23.其中,所述的配棉、纺纱工序如前文所述,可制备得到30s~120s所述的高亲水性短纤纱。本发明实施例织造工序中,选用长丝与该短纤纱的交织,具体为针织;所述的化纤长丝选用50d~200d品种,成分包括但不限于涤纶,短纤纱选用120s-30s,按照1:1到6:1进行搭配,即所述化纤长丝与所述高亲水性短纤纱的根数比为1:1到6:1,优选为2:1、3:1、4:1、5:1。本发明一些实施例中的织造配纱参见图2,图2中较大的圆形代表长丝,较小的圆形代表短纤纱。具体地,所述化纤长丝的直径比所述高亲水性短纤纱的直径大20%以上,使成

品中的短纤纱可以处于长丝的夹层中,用于储存及调节水分,同时达到不与身体直接接触的效果,避免潮湿对人体舒适性的影响。

24.织造得到坯布后,本发明将织造完成的布经过熟化工序,主要加固短纤纱中含有的高亲水pu及交联剂,以提升使用牢度。所述熟化具体包括定型和打卷堆置工艺,从而得到舒适性面料。作为优选,所述定型的温度为130-170℃,所述定型的时间为1~3min;所述打卷堆置工艺优选为温度50~90℃,时间24~72h。

25.本发明实施例所述舒适性面料的生产方法还包括:将熟化得到的面料进行前处理和染整处理,得到面料成品。

26.所述的染整处理包括染色,和/或定型等后整理;其中,根据后续染色鲜艳度,染色的前处理进行双氧水漂白,优选采用纯碱5~15g/l,30%(质量浓度)双氧水1~8g/l。此外,本发明对染色的具体工艺并无特殊限制。

27.本发明实施例可进行后整理定型,例如采用鲁道夫吸湿速干整理剂feran ice 20~80g/l,ph值4.5~5,130℃~170℃焙烘1~3min,提升水在面料上的铺展能力,方便传输到亲水pu纱处吸收并存储。

28.本发明实施例中的舒适性面料(还可称为变化湿控调节面料等)及其生产工艺,有益效果包括:

29.本发明主要利用负载有高吸湿pu的短纤纱,形成与涤纶长丝的亲水梯度差。当人体出汗的时候,该短纤纱优先将汗水吸收并存储,避免汗渍在皮肤上的聚集;利用该短纤纱与长丝涤纶的直径差异,避免储水后的短纤纱与皮肤接触,从而降低潮湿对人体舒适感的影响;人体不再出汗时,长丝部分会迅速风干,与高亲水pu短纤纱形成反向潮湿梯度差,从而向涤纶长丝补水以持续蒸发,达到持久降温的效果;高亲水pu短纤纱如同一个小型蓄水池,实时调节和平衡服装面料的湿热性能表现,提升穿着的舒适性。

附图说明

30.图1为本发明一些实施例中的高亲水纱线性包覆效果图;

31.图2为本发明一些实施例中的织造配纱示意图。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为了进一步理解本技术,下面结合实施例对本技术提供的面料及其生产方法进行具体地描述。但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

34.实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市场购得的常规产品。

35.实施例1

36.变化湿控调节面料生产工艺:

37.配棉——纺纱——织造搭配——定型堆置熟化——染整——成品。

38.1配棉

39.短纤纱各自的成分含量:亲水pu 8%、棉(60%)、涤纶短纤(32%);其中pu喷雾方式直接负载在棉网上,具体方式如下:

40.pu选用丹东恒星精细化工有限公司的聚乙二醇软链段水性聚氨酯fs-809,其质量占比为40%。交联剂选用丹东恒星精细化工有限公司防水透湿交联剂df-897,其质量占比为6%,其余为去离子水。

41.亲水pu纤维制作的具体步骤为:配置pu及交联剂溶液,用喷雾工艺,直接将pu负载在棉网(棉 涤)上;其中采用高压雾化喷雾机,常温喷雾,车速40~80m/min(采用佛山精柯产品,5mpa压力式喷雾,液滴大小在30~70微米),增重比例根据需要在3~15%不等。后续经过其他纺纱工序,制作成50支短纤纱,短纤纱的亲水吸湿在300%~400%。

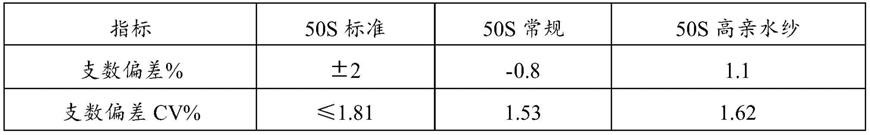

42.该纱线质量主要为:

43.表1实施例1中的短纤纱的质量指标

[0044][0045][0046]

从表1可知,亲水pu的加入,对纱线的强力、条干等指标均有轻微的影响,但整体都在可接受质量标准范围内,不影响产品的正常使用。

[0047]

2织造

[0048]

选用长丝与短纤纱的交织,其中长丝选用150d品种,短纤纱选用50s,按照2:1进行搭配。

[0049]

3熟化

[0050]

织造完成的坯布经过熟化,具体工艺为:定型150℃1.5min,打卷堆置:60℃48h。

[0051]

4染色

[0052]

染色前处理,根据后续染色鲜艳度,纯碱10g/l,30%双氧水5g/l;

[0053]

配方活性黄3rs 3.3%owf、活性蓝blue r 0.2%owf。染色条件水比1:8(1公斤布,需要8公斤水),60度90分钟,染液ph为13。

[0054]

5后整定型

[0055]

鲁道夫吸湿速干整理剂feran ice 30g/l,ph值4.5~5,170℃焙烘2min,得到成品,测试结果如下。

[0056]

表2:150d/50s平纹面料测试结果

[0057]

[0058][0059][0060]

表3功能测试

[0061][0062]

其中,测试方法:

[0063]

gb/t 21655.1-2008纺织品吸湿速干性的评定测试方法;

[0064]

持续凉感测试方法(tastex cool-ex-2008)。

[0065]

由表中测试结果可以看出,本发明的产品吸水保水比对比有很大提升。另外,在持续凉感温度以及持续时间上,都有很大的提升,说明本发明产品在舒适性控制方面有很好的表现。

[0066]

实施例2

[0067]

四模珠地湿控面料生产工艺:

[0068]

配棉——纺纱——织造搭配——定型堆置熟化——染整——成品

[0069]

1配棉

[0070]

短纤纱各自的成分含量:亲水pu 12%、棉(60%)、天丝(28%);其中pu喷雾方式直接负载在棉网上,其原料如下:

[0071]

pu选用丹东恒星精细化工有限公司的聚乙二醇软链段水性聚氨酯fs-809,其质量占比为50%。交联剂选用丹东恒星精细化工有限公司防水透湿交联剂df-897,其质量占比为8%,其余为去离子水。

[0072]

亲水pu纤维制作的具体步骤为:配置pu及交联剂溶液,用喷雾工艺,直接将pu负载在棉网上(棉 天丝)。其中采用高压雾化喷雾机,常温喷雾,车速40~80m/min,增重比例根据需要在3~15%不等。后续经过纺纱工序,制作成70支短纤纱,短纤纱的亲水吸湿在300%~400%。

[0073]

该纱线质量主要为:

[0074]

表4实施例2中的短纤纱的指标

[0075]

指标70s标准70s常规70s高亲水纱支数偏差%

±

2-0.30.5支数偏差cv%≤1.911.731.82条干cv%≤1513.814.2断裂强力cn≥173192183断裂强力cv%≤9.76.97.2

[0076]

2织造

[0077]

选用长丝与短纤的交织工艺,其中长丝选用120d品种,短纤纱选用70s,按照3:1进行搭配,织造四模珠地品种。

[0078]

3熟化

[0079]

织造完成的面料,其中含有的pu及交联剂纱,需经过熟化以提升使用牢度。具体工艺为:定型170℃处理1min,打卷堆置:80℃存储24h

[0080]

4染色

[0081]

染色前处理,纯碱8g/l,30%双氧水8g/l。

[0082]

染色:配方活性红3bs 4.5%owf、活性蓝fnr 0.6%owf。染色条件水比1:8(1公斤布,需要8公斤水),60度90分钟,染液ph为13。

[0083]

5后整定型

[0084]

鲁道夫吸湿速干整理剂feran ice 40g/l,ph值4.5~5,150℃焙烘2.5min,得到成品,测试结果如下。

[0085]

表5:120d/70s珠地面料测试结果

[0086]

[0087][0088]

表6功能测试

[0089]

[0090][0091]

由表中测试结果可以看出,本发明的产品吸水保水比对比有很大提升。另外,在持续凉感温度以及持续时间上,都有很大的提升,说明本发明产品在舒适性控制方面有很好的表现。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于使本技术领域的专业技术人员,在不脱离本发明技术原理的前提下,是能够实现对这些实施例的多种修改的,而这些修改也应视为本发明应该保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。