1.本发明涉及一种复合型人造板及其制造方法,属于人造板生产制造技术领域。

背景技术:

2.我国上一个人口众多、森林资源严重匮乏的发展中国家,森林覆盖率18.12%,人均森林资源拥有率不足世界平均水平的十分之一。伴随着我国国民经济的高速发展和人们生活品质的迅速提高,木材需求已成为了我国最短缺的资源之一。

3.当今世界可采伐森林资源日渐短缺的情况下,充分利用深林的剩余物、次小薪材和人工速生丰产林等资源,经制造加工,使其性能达到多年生长的木质品性,以替代原木、大径材的木制品,从而保护天然森林资源、满足社会发展对林产品的不同需求。这项重大科研成果的诞生—人造板,开辟了人类新一代木质材料的王国。

4.胶合板的生产需要优质的大径材,受资源再生性的制约,供给资源面临枯竭,加上世界大多数国家处于生态保护之考虑,限制原木出口,政府以增加消费附加税等手段,控制其消费量。加上胶合板是通过旋切的方式复合而成,难以克服木材自身张力带来的变形影响。因此,中国胶合板的生产和消费比重呈逐年下降的趋势。

5.纤维板和刨花板的生产,以“次、小”薪为原料,适合中国资源再生性、速生性的特点,供给上又享受国家政策的扶持,资源供给矛盾不突出。随着纤维板和刨花板品质的认同、产品性价比的提高及应用领域的拓展,其生产和消费比重呈逐步上升的态势,也已成为木材市场需求的主流。

6.然而,纤维板和刨花板在实际应用中也确实存在不足之处。首先这两种板材的静曲强度和弹性模量较胶合板要小,其次其板材的握钉力也远小于胶合板。而且在实际应用中,小于9mm的刨花板在市场上还比较少见,其生产难度较大,而小于9mm的纤维板其挺拔度又较差,因此在家具定制行业里,鲜有用小于9mm的刨花板和纤维板作为后背板使用。

7.截止2021年,有极少数的企业在开发小于9mm的刨花板,但因其生产过程中,辊压成型后锯切破损率大,热压后板材极易折断等原因,生产的板材合格率还有待进一步提升。另外,如此薄板在其应用过程中,也极易出现折断现象,并且其握钉力极低,因此很难实现规模化应用。

技术实现要素:

8.为了克服现有技术的不足,本发明提供一种复合型人造板及其制造方法。

9.一种复合型人造板,分三层或五层结构,其中三层结构为上拌胶木粉层、中间芯层木皮层及下拌胶木粉层,中间芯层木皮层的一面与上拌胶木粉层连接,中间芯层木皮层的另一面与下拌胶木粉层连接,

10.五层结构依次为上拌胶木粉层、下拌胶木粉层、中间芯层木皮层、近端拌胶木屑层及近端木屑层,中间芯层木皮层两侧分别连接近端拌胶木屑层及近端木屑层,近端拌胶木屑层连接上拌胶木粉层,近端木屑层连接下拌胶木粉层。

11.三层结构上拌胶木粉层及下拌胶木粉层是木粉拌胶后直接热压在中间芯层木皮表面。

12.一种复合型三层结构人造板制造方法:三层结构中间木皮层连接连接在上下两层木粉层;三层结构上拌胶木粉层及下拌胶木粉层是木粉拌胶后直接热压在中间芯层木皮表面;包括选择木皮,通过木粉拌胶工艺步骤、铺装工艺步骤、预压工艺步骤、热压工艺步骤及抛光工艺步骤,制作复合板一共有三层结构构成,上下两层均为木粉层,中间芯层为木皮,

13.木粉拌胶工艺步骤为40~100目木粉经计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶粉料,然后铺装,

14.铺装工艺步骤,现将底层木粉按照计量均匀的铺在输送皮带上,并将木皮放在上面,然后继续铺装上层粉料,后经预压,

15.预压工艺步骤,预压采用刨花板生产线滚压工艺成型,采用冷压机单张或多张预压成型,优选滚压成型,后经热压,

16.热压工艺步骤,采用单层或多层压机热压,采用平压热压线进行热压,其中热压压力控制在5-10mpa,热压时间为1.0-2.0min/mm(依据面层厚度计算),

17.中间芯层为木皮,或者为杨木皮、桉木皮、松木皮、柳木皮、桦木皮、水曲柳木皮、冰糖果木皮、科技木皮,木皮为长中板单板,或者为拼接单板,

18.抛光工艺步骤,热压工艺步骤成后对复合板表面进行抛光,得到该三层复合人造板,

19.胶水是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、糠醛树脂、eva树脂、mdi、pdi的一种或多种组合,胶水优选大豆蛋白胶和聚醋酸乙烯乳液。

20.一种复合型五层结构人造板制造方法,拌胶木粉层、上拌胶木屑层、下拌胶木屑层、下拌胶木粉层依次热压在中间芯层木皮表面;包括选择木皮,通过木粉拌胶工艺步骤、木屑拌胶工艺步骤、铺装工艺步骤、预压工艺步骤、热压工艺步骤及抛光工艺步骤,制作复合板一共有五层结构构成,依次为上拌胶木粉层、下拌胶木粉层、中间芯层木皮层、近端拌胶木屑层及近端木屑层,

21.木粉拌胶工艺步骤为40~100目木粉经计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶粉料,然后铺装,

22.木屑拌胶工艺步骤为10目以上的木屑经过计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶木屑,然后铺装,

23.铺装工艺步骤,现将底层木粉按照计量均匀的铺在输送皮带上,然后将拌胶木屑在均匀的铺在底层木粉上,并将涂胶后的木皮放在上面,然后继续铺装上层木屑、木粉层,后经预压,

24.预压工艺步骤,预压采用刨花板生产线滚压工艺成型,采用冷压机单张或多张预压成型,优选滚压成型,后经热压,

25.热压工艺步骤,采用单层或多层压机热压,或者采用平压热压线进行热压,其中热压压力控制在7-12mpa,热压时间为1.0-2.0min/mm(依据面层厚度计算),

26.中间中间芯层为木皮,或者为杨木皮、桉木皮、松木皮、柳木皮、桦木皮、水曲柳木皮、冰糖果木皮、科技木皮,木皮为长中板单板,或者为拼接单板,

27.抛光工艺步骤,热压工艺步骤成后对复合板表面进行抛光,得到该五层复合人造板,

28.胶水是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、糠醛树脂、eva树脂、mdi、pdi的一种或多种组合,胶水优选大豆蛋白胶和聚醋酸乙烯乳液。

29.本发明的优点是这样的组合方式,主要目的一是为了颗粒板或密度板纵向载荷强度不高,薄板生产过程中容易出现断板现象;二是夹芯使用木皮后,可不使用连续辊压后的锯切工艺,减少了锯切过程中的表面损伤,可有效降低板材破损率。

附图说明

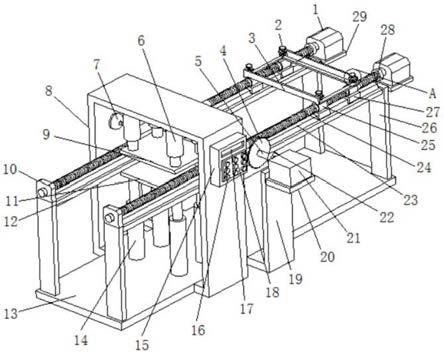

30.当结合附图考虑时,通过参照下面的详细描述,能够更完整更好地理解本发明以及容易得知其中许多伴随的优点,但此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定,如图其中:

31.图1为本发明的结构之一示意图。

32.图2为本发明的结构之二示意图。

33.下面结合附图和实施例对本发明进一步说明。

具体实施方式

34.显然,本领域技术人员基于本发明的宗旨所做的许多修改和变化属于本发明的保护范围。

35.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当称元件、组件被“连接”到另一元件、组件时,它可以直接连接到其他元件或者组件,或者也可以存在中间元件或者组件。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的任一单元和全部组合。

36.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与所属领域中的普通技术人员的一般理解相同的意义。

37.为便于对实施例的理解,下面将结合做进一步的解释说明,且各个实施例并不构成对本发明的限定。

38.实施例1:如图1所示,一种复合型人造板,包括上拌胶木粉层1,下拌胶木粉层2,中间芯层3,中间芯层3为木皮层。

39.中间芯层3的一面与上拌胶木粉层1连接,中间芯层3的另一面与下拌胶木粉层2连接,上拌胶木粉层1与下拌胶木粉层2之间连接多层中间芯层3。

40.上拌胶木粉层1及下拌胶木粉层2是通过40-200目木粉,混合胶水后,通过冷压、热压工序,形成密度大于650kg/m3的致密木质层,经过抛光后其木质层厚度在0.01-1.5mm之间。

41.胶水可以是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、mdi、pmdi一种或多种组合,优选大豆蛋白胶和聚醋酸乙烯乳液。

42.中间芯层3为杨木皮、桉木皮、桦木皮、柳木皮、橡木皮、辐射松木皮等多种木皮,优选桉木皮和杨木皮。

43.实施例2:如图2所示,一种复合型人造板,包括上拌胶木粉层1,下拌胶木粉层5,中间芯层木皮层3,木层层近端两侧的近端拌胶木屑层2、近端木屑层4。

44.中间芯层3的一面与近端拌胶木屑层2连接,再与上拌胶木粉层1连接,中间芯层3的另一面近端木屑层4连接,再与下拌胶木粉层5连接,形成稳定结构。

45.上拌胶木粉层1及下拌胶木粉层5是通过40-200目木粉、拌胶木屑层2、4是通过10目的木屑,混合胶水后,通过冷压、热压工序,形成密度大于650kg/m3的致密五层结构,经过抛光后其木质层厚度在0.01-3mm之间。

46.胶水可以是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、mdi、pmdi一种或多种组合,优选大豆蛋白胶和聚醋酸乙烯乳液。

47.中间芯层3为杨木皮、桉木皮、桦木皮、柳木皮、橡木皮、辐射松木皮等多种木皮,优选桉木皮和杨木皮。

48.实施例3:如图1及图2所示,一种复合型人造板,分三层或五层结构,其中三层结构为上层木粉层、中间芯层木皮层、下层木粉层,中间木皮层的一面与上拌胶木粉层连接,中间芯层的另一面与下拌胶木粉层连接,上拌胶木粉层与下拌胶木粉层之间连接木皮中间芯层;五层结构依次为上拌胶木粉层、下拌胶木粉层、中间芯层木皮层、近端拌胶木屑层及近端木屑层,中间芯层木皮层两侧连接拌胶木屑层,木屑层再连接拌胶木粉层,形成稳定的五层结构。包括选择合适木皮,通过木粉拌胶工艺步骤(五层结构为木粉、木屑拌胶工艺步骤)、铺装工艺步骤、预压工艺步骤、热压工艺步骤及抛光工艺步骤,制作的一共有三层或五层结构构成。本发明的优点是这样的组合方式,主要目的一是为了颗粒板或密度板纵向载荷强度不高,薄板生产过程中容易出现断板现象;二是夹芯使用木皮后,可不使用连续辊压后的锯切工艺,减少了锯切过程中的表面损伤,可有效降低板材破损率。

49.实施例4:如图1及图2所示,一种复合型三层结构人造板制造方法:三层结构中间木皮层连接连接在上下两层木粉层;三层结构上拌胶木粉层及下拌胶木粉层是木粉拌胶后直接热压在中间芯层木皮表面;包括选择木皮,通过木粉拌胶工艺步骤、铺装工艺步骤、预压工艺步骤、热压工艺步骤及抛光工艺步骤,制作复合板一共有三层结构构成,上下两层均为木粉层,中间芯层为木皮。

50.木粉拌胶工艺步骤为40~100目木粉经计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶粉料,然后铺装。

51.铺装工艺步骤,现将底层木粉按照计量均匀的铺在输送皮带上,并将木皮放在上面,然后继续铺装上层粉料,后经预压。

52.预压工艺步骤,预压采用刨花板生产线滚压工艺成型,亦可采用冷压机单张或多张预压成型,优选滚压成型,后经热压。

53.热压工艺步骤,采用单层或多层压机热压,亦可采用平压热压线进行热压,其中热

压压力控制在5-10mpa,热压时间为1.0-2.0min/mm(依据面层厚度计算)。

54.中间芯层为木皮,可以为杨木皮、桉木皮、松木皮、柳木皮、桦木皮、水曲柳木皮、冰糖果木皮、科技木皮等,木皮可以为长中板单板,也可以为拼接单板。

55.抛光工艺步骤,热压工艺步骤成后对复合板表面进行抛光,得到该三层复合人造板。

56.胶水是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、糠醛树脂、eva树脂、mdi、pdi等一种或多种组合,胶水优选大豆蛋白胶和聚醋酸乙烯乳液。

57.实施例5:如图1及图2所示,一种复合型五层结构人造板制造方法,拌胶木粉层、上拌胶木屑层、下拌胶木屑层、下拌胶木粉层依次热压在中间芯层木皮表面;包括选择木皮,通过木粉拌胶工艺步骤、木屑拌胶工艺步骤、铺装工艺步骤、预压工艺步骤、热压工艺步骤及抛光工艺步骤,制作复合板一共有五层结构构成,依次为上拌胶木粉层、下拌胶木粉层、中间芯层木皮层、近端拌胶木屑层及近端木屑层。

58.木粉拌胶工艺步骤为40~100目木粉经计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶粉料,然后铺装。

59.木屑拌胶工艺步骤为10目以上的木屑经过计量后进入到拌胶机内,同时胶水经过喷嘴进入到拌胶机内,经过高速混合后形成拌胶木屑,然后铺装。

60.铺装工艺步骤,现将底层木粉按照计量均匀的铺在输送皮带上,然后将拌胶木屑在均匀的铺在底层木粉上,并将涂胶后的木皮放在上面,然后继续铺装上层木屑、木粉层,后经预压。

61.预压工艺步骤,预压采用刨花板生产线滚压工艺成型,亦可采用冷压机单张或多张预压成型,优选滚压成型,后经热压。

62.热压工艺步骤,采用单层或多层压机热压,亦可采用平压热压线进行热压,其中热压压力控制在7-12mpa,热压时间为1.0-2.0min/mm(依据面层厚度计算)。

63.中间中间芯层为木皮,可以为杨木皮、桉木皮、松木皮、柳木皮、桦木皮、水曲柳木皮、冰糖果木皮、科技木皮等,木皮可以为长中板单板,也可以为拼接单板。

64.抛光工艺步骤,热压工艺步骤成后对复合板表面进行抛光,得到该五层复合人造板。

65.胶水是水性聚醋酸乙烯乳液、水性丙烯酸乳液、大豆蛋白胶、水性聚氨酯乳液、脲醛树脂、酚醛树脂、三聚氰胺树脂、糠醛树脂、eva树脂、mdi、pdi等一种或多种组合,胶水优选大豆蛋白胶和聚醋酸乙烯乳液。

66.如上所述,对本发明的实施例进行了详细地说明,但是只要实质上没有脱离本发明的发明点及效果可以有很多的变形,这对本领域的技术人员来说是显而易见的。因此,这样的变形例也全部包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。