1.本技术涉及家具板技术领域,具体而言,涉及一种无甲醛复合家具板及其制备方法。

背景技术:

2.家具的制造需要使用大量的人造板材,目前我国家具行业所使用的人造板材(以下简称“家具板”)主要为中密度纤维板或刨花板,少部分高档的定制家居会使用多层实木复合胶合板。

3.这些板材使用的胶粘剂大部分使用的是脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂等含甲醛胶粘剂,这种板材制成的家具会持续向室内环境释放大量的游离甲醛和voc,危害人体健康。同时,由于大量使用了纤维板和刨花板,这些板材内部结构松散,导致握螺钉力不足,静曲强度和弹性模量都不如多层实木复合胶合板好,随着时间推移板材容易产生形变和弯曲。另外,单独使用多层实木复合胶合板制作的家具板表面有木纹走向,平整度不如纤维板和刨花板,贴合在胶合板表面的浸渍纸容易产生褶皱和起鼓,装饰效果不佳。

4.因此,开发一种不仅无甲醛释放还可兼顾性能要求的家具板及相应的胶粘剂,是很有必要的。

技术实现要素:

5.发明目的:本发明的目的在于提供一种无甲醛复合家具板及其制备方法。具体地,使用一种专用的水性无甲醛胶粘剂先粘合无甲醛实木复合胶合板芯层,再将两层无甲醛中密度纤维板或刨花板与胶合板芯层的上下两面胶接成型。最后使用浸渍胶膜饰面纸对复合家具板的表面进行加工处理,获得一种无甲醛复合家具板。

6.技术方案:本发明提供了一种无甲醛复合家具板,所述的家具板为三层结构,包括:顶层、底层和芯层,所述的芯层为无甲醛实木复合胶合板,所述的顶层和底层分别为无甲醛中密度纤维板或刨花板;

7.所述的芯层,胶合板材质为桉木或杨木单板纵横交错压贴而成;所述的顶层和底层的外侧,压贴浸渍胶膜纸;

8.所述的顶层、底层板材与芯层之间的胶接,采用水性无甲醛胶粘剂进行胶接。

9.具体的,所述的水性无甲醛胶粘剂,包括以下组分:水性聚氨酯-丙烯酸酯共聚乳液、交联剂、填充物、其他助剂。

10.进一步的,水性聚氨酯-丙烯酸酯共聚乳液。其中所述水性聚氨酯-丙烯酸酯共聚乳液通过两步法合成。首先,由低聚物二醇、扩链剂、二异氰酸酯通过溶液逐步聚合,并经中和剂中和后分散、扩链来获得水性聚氨酯分散体。第二步,在水性聚氨酯分散体重加入引发剂,再逐滴加入丙烯酸酯单体共聚后获得水性聚氨酯-丙烯酸酯共聚乳液。

11.其中所述低聚物二醇可以是聚醚二醇、聚酯二醇等。

12.所述二异氰酸酯可以是六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)

等脂环族二异氰酸酯或甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)等芳香族二异氰酸酯。

13.所述扩链剂可以是丁二醇、乙二醇、己二醇、乙二胺、二乙烯三胺、二羟甲基丙酸等。

14.所述中和剂可以是二乙胺、三乙胺、二乙醇胺、三乙醇胺等。

15.所述引发剂可以是偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰、过氧化月桂酰、异丙苯过氧化氢、叔丁基过氧化氢等。

16.所述丙烯酸酯单体可以是甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁酯、丙烯酸-2-羟基丙酯等。

17.具体的,所述的水性聚氨酯-丙烯酸酯共聚乳液具有至少一个结构单元,该结构单元具有至少一个参与交联反应的官能团的一种或多种烯系不饱和单体,其官能团包括羧基、胺基、酰胺、脲基;

18.所述水性聚氨酯-丙烯酸酯共聚乳液的玻璃化转变温度范围从-40℃到30℃,优选范围从-20℃到20℃;

19.所述水性聚氨酯-丙烯酸酯共聚乳液的平均分子量从10000到100000。

20.进一步的,本专利所述水性无甲醛木工胶粘剂中,水性聚氨酯-丙烯酸酯共聚乳液所占固体质量比例,从10%到80%,优选范围从30%到50%。

21.具体的,所述的交联剂为脂肪族异氰酸酯、芳香族异氰酸酯、氮丙啶类交联剂、环氧树脂。

22.所述交联剂指的是能与上述水性聚氨酯-丙烯酸酯共聚乳液的官能团发生交联的有机交联剂。所述水性聚氨酯-丙烯酸酯共聚乳液含有羟基、羧基、胺基、酰胺基等官能团,脂肪族异氰酸酯、芳香族异氰酸酯、氮丙啶类交联剂、环氧树脂等可与上述官能团发生交联反应,获得耐水性良好、胶合强度优异的胶层。

23.进一步的,所述脂肪族异氰酸酯可以是六亚甲基二异氰酸酯(hdi)、六亚甲基二异氰酸酯(hdi)等。所述脂肪族异氰酸酯交联剂所占固体质量比例,从3%到30%,优选范围从5%到10%。

24.进一步的,所述芳香族异氰酸酯可以是二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)等。所述芳香族异氰酸酯交联剂所占固体质量比例,从5%到30%,优选范围从5%到20%。

25.进一步的,所述氮丙啶类交联剂是指一种含氮丙环官能团的交联剂,可以是cx-100、xr-100等。所述氮丙啶类交联剂所占固体质量比例,从1%到5%,优选范围从1%到3%。

26.进一步的,所述环氧树脂是指分子中含有两个以上环氧基团的聚合物,可以是双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂等。所述环氧树脂交联剂所占固体质量比例,从5%到30%,优选范围从10%到20%。

27.具体的,填充物和其他助剂。所述填充物包括但不限于碳酸钙、硅微粉、面粉、膨润土等,及其混合物。优选项为碳酸钙。本专利所述水性无甲醛木工胶粘剂中,填充物所占固体质量比例,从0%到70%,优选范围从30%到50%。

28.所述其他助剂包括但不限于:消泡剂(有机硅类、矿物油类、醇类,所占固体质量比

例从0.1%到0.2%),分散剂(高分子类、无机磷酸盐等,所占固体质量比例从0.1%到0.2%),增稠剂(聚乙烯醇类、纤维素类、碱溶涨型增稠剂、缔合型增稠剂,所占固体质量比例从1%到3%),偶联剂(硅烷类等),成膜助剂(如醇酯(十二碳醇酯)类、醇醚类(乙二醇丁醚、二乙二醇丁醚、丙二醇苯醚等)),杀菌剂,流平剂,润湿剂,塑化剂等。

29.此外,本发明还公开了上述家具板的制备方法,包括如下步骤:

30.第一步,制备一种专用的水性无甲醛胶粘剂;

31.第二步,使用上述水性无甲醛胶粘剂生产多层实木复合胶合板芯层;

32.第三步,使用上述水性无甲醛胶粘剂生产将多层实木复合胶合板芯层和顶层、底层的无甲醛中密度纤维板或刨花板压贴成复合家具板;

33.第四步,复合家具板定厚抛光、锯边,并压贴浸渍胶膜饰面纸后制成成品板材。

34.具体的,在上述制备方法中:

35.1、制备一种专用的水性无甲醛胶粘剂。使用低聚物二醇与扩链剂置于装有温度计、回流管、搅拌装置的烧瓶中,边搅拌边加热至80℃,再逐步加入二异氰酸酯,保温下反应6h。再加入中和剂,反应30min后,再加入去离子水并以1000rpm的速度高速搅拌,得到水性聚氨酯分散体。在水性聚氨酯分散体中加入丙烯酸酯单体并以1000rpm的速度高速搅拌,并逐步升温至80℃。在2h内均匀滴加引发剂,滴加完毕后保温2h。降温、过滤后获得水性聚氨酯-丙烯酸酯共聚乳液。

36.2、所述多层实木复合胶合板芯层使用上述水性无甲醛胶粘剂压贴而成。原料为速生材桉木或杨木单板,使用双面辊涂涂胶机在单板正反两面涂布上述水性无甲醛胶粘剂,以纵横交错的木纹方向与未涂胶的单板铺装堆砌成所需厚度的待压件,反复以往获得多张待压件。

37.单板的含水率范围6-12%,单板单面的涂胶量范围180-220g/m2/单面。下一步将待压件放入冷压机进行冷压。冷压的条件:板面实际单位压力8-12kg/cm2,保压时间30-60min。冷压结束后,使用热压机逐张对冷压件进行热压定型。热压的条件:板面时间单位压力8-12kg/cm2,压机实测温度110-130℃,热压时间以冷压件的厚度计算:60-70s/mm*(厚度mm),并逐步泄压释放板材内部的水蒸气。热压后的胶合板芯层放入平衡室养生,温度20-30℃,湿度30-50%,养生周期至少3天。养生结束后待用。所述多层实木复合胶合板芯层厚度为5-25mm。

38.3、所述无甲醛中密度纤维板或刨花板从市场上采购获得,是以木质纤维或实木颗粒为原料,并使用异氰酸酯胶或其他无甲醛添加胶粘剂,经高温高压制成的一种人造板材。其中异氰酸酯胶不含有甲醛,也不分解甲醛。所述无甲醛中密度纤维板或刨花板的厚度为1-5mm。

39.4、使用无甲醛中密度纤维板或刨花板分别与胶合板芯层的上下两面胶接制成无甲醛复合家具板。使用辊涂涂胶机在胶合板芯层上下两面同步涂布上述水性无甲醛胶粘剂,分别在顶层和底层铺装上述无甲醛中密度纤维板或刨花板,经冷压和热压后,制成无甲醛复合家具板。

40.胶合板芯层单面的涂胶量范围140-200g/m2/单面,根据无甲醛中密度纤维板或刨花板的厚度调整涂胶量大小,厚度越大涂胶量越大。冷压的条件:板面实际单位压力8-12kg/cm2,保压时间10-30min。冷压结束后,使用热压机进行热压定型。热压的条件:板面实

际单位压力8-12kg/cm2,实测温度110-130℃,保压时间以无醛中密度纤维板或刨花板的厚度计算:3-10min,并逐步泄压释放板材内部的水蒸气。依据无醛中密度纤维板或刨花板的厚度调整热压时间长短,厚度越大时间越长。热压后的家具板放入平衡室养生,温度20-30℃,湿度30-50%,养生周期至少3天。达到养生时间后可下一步加工板材。

41.5、将养生后的复合家具板定厚抛光、锯边裁成需要的尺寸,并压贴浸渍胶膜饰面纸后制成无甲醛复合家具板成品。

42.有益效果:本发明所述无甲醛复合家具板不仅无游离甲醛释放,握螺钉力优异,弹性模量和静曲强度良好,而且板材表面平整、无缺陷,装饰效果更好,这种家具板长期使用不易发生形变。

附图说明

43.图1是本发明所述家具板的横截面示意图。

44.图中:1-顶层;2-芯层;3-底层

具体实施方式

45.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。

46.一、实施方法

47.1、水性无甲醛胶粘剂的制备

48.使用低聚物二醇与扩链剂置于装有温度计、回流管、搅拌装置的烧瓶中,边搅拌边加热至80℃,再逐步加入二异氰酸酯,保温下反应6h。再加入中和剂,反应30min后,再加入去离子水并以1000rpm的速度高速搅拌,得到水性聚氨酯分散体。

49.在水性聚氨酯分散体中加入丙烯酸酯单体并以1000rpm的速度高速搅拌,并逐步升温至80℃。在2h内均匀滴加引发剂,滴加完毕后保温2h。降温、过滤后获得水性聚氨酯-丙烯酸酯共聚乳液。

50.2、握螺钉力的测试

51.按照gb/t 17657-2013里4.21的要求开展测试。先使用直径为(2.7

±

0.1)mm钻头在复合家具板试件表面中心点钻一个导孔,深度为19mm。选择长度为38mm、外径为4.2mm的螺钉,拧入导孔,拧入深度为(15

±

0.5)mm。导孔及拧入的螺钉务必于试件表面垂直。使用拉力试验机和金属夹具将螺钉拔出,并记录最大载荷,精确至10n。

52.3、静曲强度和弹性模量的测试

53.按照gb/t 17657-2013里4.7的要求开展测试。三点弯曲的静曲强度和弹性模量,在两点支撑的试件中部施加载荷。静曲强度是确定试件在最大载荷作用时的弯矩和抗弯截面模量之比。弹性模量是确定试件在材料的弹性极限范围内,载荷产生的应力与应变之比。试件的静曲强度精确至0.1mpa。试件的弹性模量精确至10mpa。

54.4、游离甲醛释放量的测试

55.按照gb/t 17657-2013里4.59的要求,使用干燥器法测试复合家具板试件的游离甲醛释放量。把已知表面积的试件放入干燥器中,试件释放的甲醛被一定体积的水吸收,测

定24h内水中的甲醛含量。水中甲醛溶液的浓度结果精确至0.01mg/l。

56.下面是实施例对本发明方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

57.实施例1

58.1、制备一种专用的水性无甲醛胶粘剂

59.将聚醚二醇与乙二醇置于装有温度计、回流管、搅拌装置的烧瓶中,边搅拌边加热至80℃,再逐步加入六亚甲基二异氰酸酯(hdi),保温下反应6h。再加入二乙胺,反应30min后,再加入去离子水并以1000rpm的速度高速搅拌,得到水性聚氨酯分散体。

60.在水性聚氨酯分散体中加入甲基丙烯酸甲酯单体并以1000rpm的速度高速搅拌,并逐步升温至80℃。在2h内均匀滴加偶氮二异丁腈,滴加完毕后保温2h。降温、过滤后获得水性聚氨酯-丙烯酸酯共聚乳液。

61.2、所述多层实木复合胶合板芯层使用上述水性无甲醛胶粘剂压贴而成。

62.使用厚度为2.2mm的速生材桉木单板为原料,控制桉木单板的含水率范围6-12%。使用双面辊涂涂胶机在桉木单板正反两面同步涂上水性无甲醛胶粘剂,单面的涂胶量范围180-200g/m2/单面。将涂胶后的桉木单板与未涂胶的桉木单板以横纵交错的木纹方向反复铺装堆叠为一张7层待压件。

63.将待压件放入冷压机进行冷压。冷压的条件:板面实际单位压力10-12kg/cm2,保压时间30min。冷压结束后,使用热压机逐张对冷压件进行热压定型。热压的条件:板面实际单位压力10-12kg/cm2,压机实测温度120-130℃,保压时间以冷压件的厚度计算:60s/mm*(厚度mm),并逐步泄压释放板材内部的水蒸气。热压后的胶合板芯层放入平衡室养生,温度20-30℃,湿度30-50%,养生周期为3天,养生结束后待用。获得厚度为15mm左右的多层实木复合胶合板芯层。

64.3、所述无甲醛中密度纤维板从市场采购获得。是以木质纤维为原料,并使用异氰酸酯类胶粘剂,经高温高压制成的一种人造板材。其中异氰酸酯胶不含有甲醛,也不分解甲醛。所述无甲醛中密度纤维板的厚度为3mm。

65.4、使用无甲醛中密度纤维板分别与胶合板芯层的上下两面胶接制成无甲醛复合家具板。使用双面辊涂涂胶机在胶合板芯层正反两面同步涂上水性无甲醛胶粘剂。胶合板芯层单面的涂胶量范围160-180g/m2/单面。

66.分别在上下两面铺装上述无甲醛中密度纤维板,并铺装堆叠后放入冷压机进行冷压。冷压的条件:板面实际单位压力10-12kg/cm2,保压时间20min。冷压结束后,使用热压机逐张对冷压件进行热压定型。热压的条件:板面实际单位压力10-12kg/cm2,压机实测温度120-130℃,保压时间6min,并逐步泄压释放板材内部的水蒸气。热压后的复合家具板放入平衡室养生,温度20-30℃,湿度30-50%,养生周期为3天,养生结束后待用。获得厚度为20mm左右的复合家具板。

67.5、将复合家具板定厚抛光、锯边裁成需要的尺寸,并压贴浸渍胶膜饰面纸后制成无甲醛复合家具板成品。

68.对比例1,为市场购得的家具型中密度纤维板,厚度为20mm。

69.对比例2,为市场购得的家具型刨花板,厚度为20mm。

70.二、实施例对比

71.1、握螺钉力的实施例对比

72.①

测试结果

73.项目对比例1对比例2实施例1握螺钉力/n110010202150

74.上述实施例的测试结果表明:

75.复合家具板的握螺钉力明显优于家居型中密度纤维板和刨花板。这是因为复合型家具板中间多层实木复合胶合板芯层的纵横交错结构在板材层见形成了更多的应力,增加了螺钉拔出时的阻力。

76.2、静曲强度和弹性模量的实施例对比

77.①

测试结果

78.项目对比例1对比例2实施例1静曲强度/mpa24.212.531.4弹性模量/mpa246018703840

79.上述实施例的测试结果表明:

80.复合家具板的静曲强度和弹性模量明显优于家居型中密度纤维板和刨花板。这是因为复合型家具板中间多层实木复合胶合板芯层的纵横交错结构提供了更多内应力,能避免板材受力后形成翘曲。

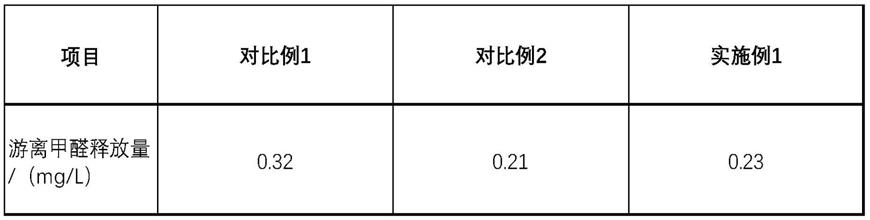

81.3、游离甲醛释放量的实施例对比

82.①

测试结果

[0083][0084]

上述实施例的测试结果表明:

[0085]

复合家具板的游离甲醛释放量远低于国标,也可满足日本f4

★

的标准。由于使用了水性无甲醛胶粘剂,复合家具板无额外游离甲醛释放,只有木材自身极少量的醛类物质会释放出来。

[0086]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。