一种精确控制亚稳组织稳定化实现

γ-tial合金细化的方法

技术领域

1.本发明属于轻质高温结构材料制造领域,具体涉及一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法。

背景技术:

2.目前,航空航天的动力系统、汽车发动机、石油化工高温部件等对轻质耐热结构材料的需求迫切,由于γ-tial合金的密度仅是ni基高温合金的50%左右(约为3.8~4.3g/cm3),且具有高比模量、高蠕变抗力、抗燃烧良好的抗氧化、耐腐蚀性强等优点,已逐渐成为高温部件替代高温合金实现大幅度减重的候选材料。ge公司研发的第二代铸造γ-tial合金4822合金(ti-48al-2cr-2nb at.%)低压涡轮叶片已成功装配在genx

tm

系列涡轮发动机中(b.bewlay,et al.the science,technology,and implementation of tial alloys in commercial aircraft engines.in:mrs proceedings,cambridge univ press,2013)。随着现代工业高速发展和tial合金应用领域的拓宽,未来高温部件的服役环境越发苛刻。而与大多数金属间化合物一样,γ-tial合金室温塑性差(延伸率通常小于1%)、高温力学性能不足等问题仍比较突出。

3.γ-tial合金的性能对显微组织的变化极其敏感,常见的铸造类γ-tial铸态组织通常为不均匀的粗大片层团组织,室温塑性几乎为零,只有经过变形热处理或特殊热处理等方法细化显微组织,才能将铸态γ-tial基合金工业化应用。研究发现多晶tial合金的片层团尺寸由2600μm细化到50μm时,可显著提高合金室温塑性、抗拉强度等力学性能(y.w.kim.strength and ductility in tial alloys[j].intermetallics.1998,6(7-8):623-628)。然而,现有铸造的工业技术使片层团晶粒尺寸很难控制在200μm以下。专利名称为“一种细化tial合金全片层片层团尺寸的热处理方法”(公开号:cn107904530a)的发明专利采用淬火 回火两步热处理工艺细化tial合金,从而得到20~100μm的细晶全片层组织;然而该方法采用了淬火的高能热处理方法,增加了铸锭的开裂倾向,且细化程度有限。专利名称“一种改善传统铸造γ-tial合金力学性能的多步循环热处理方法”(公开号:cn105220096a)的发明专利将均匀化后的tial合金在α γ两相区连续循环热处理;但是该方法实施耗时过长,且细化程度有限。因此,γ-tial基合金急需探索新理论或者新方法来获得适合工业化应用、简便易行、成本低廉的新型细化方法。

[0004]

γ-tial合金固态相变过程中由于冷却速率的增加会析出不同形貌的亚稳组织,亚稳组织(亚稳γ)一般分为三种:魏氏、羽毛和块状组织。亚稳组织的析出会破坏初始片层结构的稳定性。由于冷却速度较快,亚稳组织内亚晶粒大小由纳米到微米不等,这些微纳晶粒破坏了初始片层的取向(d.hu,et al.tem characterisation of

ꢀꢀ

microstructures in tial-based alloys[j].intermetallics,2005,13(2):211-216)。目前对于γ-tial合金获得亚稳组织的手段主要是通过急冷,即淬火,需要进一步研究因其他方法如合金元素的添加而降低亚稳组织析出所需冷却速度的临界值,从而探索晶粒细化的新途径。

技术实现要素:

[0005]

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法。该方法采用合金元素添加结合循环热处理,实现对γ-tial合金铸件中亚稳组织析出、球化、转变的连续调控,进而实现了γ-tial合金中的晶粒细化,并在细化过程中获得稳定细小的α晶粒,获得的细晶全片层组织提升了γ-tial合金的室温塑性、强度、抗蠕变甚至抗腐蚀、抗氧化性能。

[0006]

为解决上述技术问题,本发明采用的技术方案为:一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,该γ-tial合金由以下原子百分比的成分组成:al 47.0%~48.5%,nb 1.0%~2.5%,cr0.0%~2.0%,ta 1.0%~3.0%,b 0.01%~0.1%,余量为ti,该方法包括以下步骤:

[0007]

步骤一、合金锭的熔炼:采用冷坩埚真空感应熔炼法制备得到γ-tial合金锭,且按原子百分比计γ-tial合金锭中引入的杂质o不超过0.05%,fe不超过0.05%;

[0008]

步骤二、合金的均匀化处理:将步骤一中制备的γ-tial合金锭进行热等静压处理,得到致密tial合金铸件,然后进行均匀化处理,得到粗晶全片层组织的γ-tial合金件;

[0009]

步骤三、晶粒细化精确调控:将步骤二中得到的粗晶全片层组织的γ-tial合金件在α单相区加热保温,然后在α γ两相区加热保温,依次循环α单相区加热保温和α γ两相区加热保温工艺4~6次,得到细晶片层组织的γ-tial合金件;

[0010]

步骤四、晶粒全片层组织的获得:将步骤三中得到的细晶片层组织的γ-tial合金件在α单相区加热保温,得到细晶全片层组织的γ-tial合金。

[0011]

首先,本发明对γ-tial合金的成分组成进行设计,通过添加β稳定化元素nb和ta元素并控制两者的添加量,有效细化了γ-tial合金的枝晶尺寸和片层间距,促进亚稳组织的析出,使γ-tial合金在较慢的冷速下即氩气冷却条件下即可析出大量亚稳组织,实现亚稳组织的稳定析出;同时避免nb和ta含量过高增大γ-tial合金的密度及制备成本。

[0012]

针对添加nb和ta导致γ-tial合金的凝固偏析的缺点,本发明严格控制al的含量为47.0%~48.5%,避免因al含量过高增加合金凝固过程中形成的偏析,使均匀化更加困难;al含量不宜低于47.0%,避免了凝固过程中产生过多残余b2相,降低合金塑性;同时添加0.0%~2.0%的cr元素,提高了γ-tial合金的塑性,并加入0.01%~0.1%的b作为细化剂生成各种硼化物强化晶界,提高了γ-tial合金的强度和拉伸性能。

[0013]

其次,本发明先采用冷坩埚真空感应熔炼法获得γ-tial合金锭致密γ-tial合金铸件,然后进行均匀化处理,以消除铸件组织中的凝固枝晶偏析和残余b2相,获得晶粒粗大的全片层组织,同时在粗晶全片层组织的γ-tial合金件中析出了大量亚稳组织,之后继续在α γ两相区加热保温,以球化析出的亚稳组织,防止亚稳组织在后续热处理过程中的溶解;继续将γ-tial合金件在α单相区加热保温,使得球化的亚稳组织转变成细小的新α晶粒,氩气冷却后形成细晶片层组织,同时新的亚稳组织会继续在原粗大片层组织中析出,之后继续在α γ加热保温,球化新析出的亚稳组织。此时采用循环热处理的方法即可控制(亚稳γ)α的连续转变,实现亚稳组织的精确调控:重复多次在α单相区保温后氩气冷却在α γ两相区球化处理,使得粗大片层团组织被完全切割并细化成晶粒细小的片层组织,得到细晶全片层组织的γ-tial合金。

[0014]

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,

步骤二中所述热等静压处理的压力为200mpa,温度为1240℃~1280℃,时间为4h~8h。

[0015]

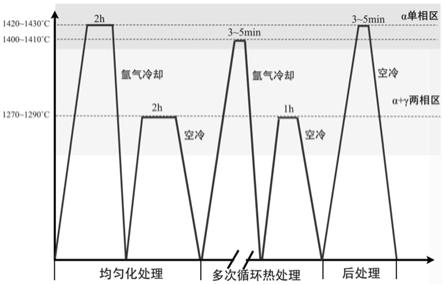

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,步骤二中所述均匀化处理的过程为:先在α单相区1420℃~1430℃保温2h后氩气冷却至室温,然后继续在1270℃~1290℃保温2h后空冷。

[0016]

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,步骤三中所述α单相区加热保温的过程为:在α单相区1400℃~1410℃保温3min~5min后氩气冷却至室温,并将冷却速率控制在50℃/s内;所述α γ两相区加热保温的过程为:在α γ两相区1270℃~1290℃保温1h,然后空冷。

[0017]

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,步骤四中所述α单相区加热保温的过程为:在α单相区1420℃~1430℃保温3min~5min后空冷。

[0018]

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,步骤四中所述细晶全片层组织的γ-tial合金中组织由片层团构成,片层团的尺寸为10μm~20μm,且组织中不含b2相。

[0019]

本发明通过对上述步骤二~步骤三中合金的均匀化处理、晶粒细化精确调控(循环热处理工艺)和晶粒全片层组织的获得工艺(后处理工艺)中涉及热处理的温度和时间进一步限定,防止因热处理温度过高或保温时间过长导致亚晶粒的过分长大,同时防止因热处理温度过低或保温时间不足导致亚晶粒的转变不充分、无法获得稳定的细小新α晶粒,保证了对亚稳组织的有效连续调控,进而实现了铸造γ-tial合金晶粒细化。

[0020]

上述的一种精确控制亚稳组织稳定化实现γ-tial合金细化的方法,其特征在于,步骤四中所述γ-tial合金的组织由片层团构成,片层团的尺寸为10μm~20μm,且组织中不含b2相。本发明γ-tial合金的组织中不含脆性相b2相,提高合金强度的同时,大幅度改善合金塑性。

[0021]

本发明与现有技术相比具有以下优点:

[0022]

1、相较于传统高温热加工、急冷或者即热等高能处理细化方法,本发明采用合金元素添加结合循环热处理的方法,实现对γ-tial合金铸件中亚稳组织析出、球化、转变的连续调控,进而实现了γ-tial合金中的晶粒细化,并在细化过程中获得稳定细小的α晶粒,且α晶粒尺寸可保持微纳级,获得的细晶全片层组织提升了γ-tial合金的室温塑性、强度、抗蠕变甚至抗腐蚀、抗氧化性能。

[0023]

2、本发明的方法得到的γ-tial合金具有优异的力学性能,其室温抗拉强度σb≥730mpa,延伸率δ≥2.8%,合金的熔点为1500℃~1540℃,密度为4.0g/cm3,无磁性,与传统的铸造ti-48al-2nb-2cr合金相比较,细化程度提高,力学性能显著提高。

[0024]

3、本发明首次采用添加β稳定化元素结合亚稳组织稳定化相结合的细化方法,简单高效,适用于一次性成型的高温零部件的要求,如大型燃气轮机、飞机发动机叶片等,同时因其良好的性能在汽车工业各类阀门部件、石油化工各类热交换器等高温部件中具有良好的应用前景。

[0025]

下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

[0026]

图1为本发明均匀化处理、循环热处理和后处理的工艺示意图。

[0027]

图2为本发明实施例1中均匀化处理过程中在α单相区1420℃~1430℃保温2h后氩气至室温得到的γ-tial合金件的组织形貌图。

[0028]

图3为本发明实施例1中经4次循化热处理得到的γ-tial合金件的组织形貌图。

具体实施方式

[0029]

实施例1

[0030]

本实施例的γ-tial合金由以下原子百分比的成分组成:al 48.5%,nb1.0%,ta 3.0%,b 0.01%,余量为ti,如图1所示,本实施例的方法包括以下步骤:

[0031]

步骤一、合金锭的熔炼:采用冷坩埚真空感应熔炼法经三次熔炼制备得到γ-tial合金锭,且按原子百分比计γ-tial合金锭中引入的o不超过0.05%,fe不超过0.05%;

[0032]

步骤二、合金的均匀化处理:将步骤一中制备的γ-tial合金锭放入热等静压炉中,在压力为200mpa、温度为1280℃的条件下进行热等静压处理8h,得到致密tial合金铸件,然后放置于箱式热处理炉中进行均匀化处理,具体过程为:先在α单相区1430℃保温2h后氩气冷却至室温,继续在1290℃保温2h后空冷,得到粗晶全片层组织的γ-tial合金件;

[0033]

步骤三、晶粒细化精确调控:将步骤二中得到的粗晶全片层组织的γ-tial合金件在α单相区1410℃保温5min后氩气冷却至室温,并将冷却速率控制在50℃/s内,然后在α γ两相区1290℃保温1h后空冷,依次循环α单相区加热保温和α γ两相区加热保温工艺4次,得到细晶片层组织的γ-tial合金件;

[0034]

步骤四、晶粒全片层组织的获得:将步骤三中得到的细晶片层组织的γ-tial合金件在在α单相区1430℃保温5min后空冷,得到细晶全片层组织的γ-tial合金;所述细晶全片层组织的γ-tial合金中组织由片层团构成,片层团的尺寸为10μm~20μm,且组织中不含b2相。

[0035]

图2为本实施例中均匀化处理过程中在α单相区1420℃~1430℃保温2h后氩气至室温得到的γ-tial合金件的组织形貌图,从图2可知,凝固偏析已经完全消除,得到了粗晶全片层组织的γ-tial合金件,粗晶尺寸约为500~600μm,此时粗晶晶界和晶粒内部析出大量亚稳组织。

[0036]

图3为本实施例中经4次循化热处理得到的γ-tial合金件的组织形貌图,从图3可知,经过4次循环热处理后,获得了细晶全片层组织的γ-tial合金件,γ-tial合金件中的晶粒极大程度上得到细化,晶粒尺寸从最初500μm~600μm细化至10μm~20μm,且组织均匀,无明显偏析。

[0037]

实施例2

[0038]

本实施例的γ-tial合金由以下原子百分比的成分组成:al 47.5%,nb 1.5%,cr 1.0%,ta 2.0%,b 0.05%,余量为ti,如图1所示,本实施例的方法包括以下步骤:

[0039]

步骤一、合金锭的熔炼:采用冷坩埚真空感应熔炼法经三次熔炼制备得到γ-tial合金锭,且按原子百分比计γ-tial合金锭中引入的o不超过0.05%,fe不超过0.05%;

[0040]

步骤二、合金的均匀化处理:将步骤一中制备的γ-tial合金锭放入热等静压炉中,在压力为200mpa、温度为1260℃的条件下进行热等静压处理6h,得到致密tial合金铸

件,然后放置于箱式热处理炉中进行均匀化处理,具体过程为:先在α单相区1420℃保温2h后氩气冷却至室温,继续在1280℃保温2h后空冷,得到粗晶全片层组织的γ-tial合金件;

[0041]

步骤三、晶粒细化精确调控:将步骤二中得到的粗晶全片层组织的γ-tial合金件在α单相区1400℃保温4min后氩气冷却至室温,并将冷却速率控制在50℃/s内,然后在α γ两相区1280℃保温1h后空冷,依次循环α单相区加热保温和α γ两相区加热保温工艺6次,得到细晶片层组织的γ-tial合金件;

[0042]

步骤四、晶粒全片层组织的获得:将步骤三中得到的细晶片层组织的γ-tial合金件在在α单相区1420℃~1430℃保温4min后空冷,得到细晶全片层组织的γ-tial合金;所述细晶全片层组织的γ-tial合金中组织由片层团构成,片层团的尺寸为10μm~20μm,且组织中不含b2相。

[0043]

实施例3

[0044]

本实施例的γ-tial合金由以下原子百分比的成分组成:al 47%,nb 2.5%,cr 2.0%,ta 1.0%,b 0.1%,余量为ti,如图1所示,本实施例的方法包括以下步骤:

[0045]

步骤一、合金锭的熔炼:采用冷坩埚真空感应熔炼法经三次熔炼制备得到γ-tial合金锭;所述冷坩埚真空感应熔炼法的过程中引入杂质o和fe,且按原子百分比计γ-tial合金锭中引入的o不超过0.05%,fe不超过0.05%;

[0046]

步骤二、合金的均匀化处理:将步骤一中制备的γ-tial合金锭放入热等静压炉中,在压力为200mpa、温度为1240℃的条件下进行热等静压处理4h,得到致密tial合金铸件,然后放置于箱式热处理炉中进行均匀化处理,具体过程为先在α单相区1420℃保温2h后氩气冷却至室温,继续在1270℃保温2h后空冷,得到粗晶全片层组织的γ-tial合金件;

[0047]

步骤三、晶粒细化精确调控:将步骤二中得到的粗晶全片层组织的γ-tial合金件在α单相区1400℃保温3min后氩气冷却至室温,并将冷却速率控制在50℃/s内,然后在α γ两相区1270℃保温1h后空冷,依次循环α单相区加热保温和α γ两相区加热保温工艺6次,得到细晶片层组织的γ-tial合金件;

[0048]

步骤四、晶粒全片层组织的获得:将步骤三中得到的细晶片层组织的γ-tial合金件在在α单相区1420℃~1430℃保温3min后空冷,得到细晶全片层组织的γ-tial合金;所述细晶全片层组织的γ-tial合金中组织由片层团构成,片层团的尺寸为10μm~20μm,且组织中不含b2相。

[0049]

对本发明实施例1~实施例3得到的细晶全片层组织的γ-tial合金进行力学性能检测,并与常规急冷细化方法得到的ti48al2nb2cr合金进行比较,结果如表1所示。

[0050]

表1

[0051][0052]

从表1可知,本发明实施例1~实施例3得到的细晶全片层组织的γ-tial合金在室

温(25℃)和高温(700℃,800℃)下的抗拉强度和延伸率均高于ti48al2nb2cr合金,说明本发明的细化方法实现了铸造γ-tial合金中的晶粒细化,获得稳定细小的α晶粒,大大提升了γ-tial合金的室温塑性、强度性能,且γ-tial合金的使用温度高达800℃。

[0053]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。