1.本技术属于电子产品技术领域,具体涉及光固化胶、壳体和电子设备。

背景技术:

2.光固化胶在光照下即可快速固化,施工速度快,操作方便,与热固化涂料相比有机溶剂含量少,更加绿色环保,从而在电子器件的制备中广泛使用。但是,现有的光固化胶固化后形成的光固化胶层的表面易划伤并且光固化胶层容易脱落,不利于长期使用,因此光固化胶层的耐磨性和结合能力还有待提高。

技术实现要素:

3.鉴于此,本技术提供了一种光固化胶、壳体和电子设备。

4.第一方面,本技术提供了一种光固化胶,按重量份数计,包括30份-50份的6官至9官聚氨酯丙烯酸树脂、20份-45份的2官至4官聚氨酯丙烯酸树脂、5份-10份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂,

[0005][0006]

其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0007]

第二方面,本技术提供了一种壳体,包括壳体基体以及设置在所述壳体基体表面的光固化胶层,所述光固化胶层的原料包括6官至9官聚氨酯丙烯酸树脂、2官至4官聚氨酯丙烯酸树脂、式(i)所示的化合物、纳米二氧化硅以及光引发剂,

[0008][0009]

其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0010]

第三方面,本技术提供了一种电子设备,包括第二方面所述的壳体,以及与所述壳体相连的显示装置。

[0011]

本技术提供的光固化胶经固化后可以形成耐磨性能优异、表面硬度高、附着力强的光固化胶层,有利于其应用;具有该光固化胶层的壳体以及具有该壳体的电子设备的表面硬度和耐磨性能优异,结构稳定性高,使用寿命长,产品竞争力提升。

附图说明

[0012]

为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

[0013]

图1为本技术一实施方式提供的纳米二氧化硅的电镜图。

[0014]

图2为本技术一实施方式提供的壳体的结构示意图。

[0015]

图3为本技术另一实施方式提供的壳体的结构示意图。

[0016]

图4为本技术又一实施方式提供的壳体的结构示意图。

[0017]

图5为本技术一实施方式提供的壳体的制备方法流程图。

[0018]

图6为本技术另一实施方式提供的壳体的制备方法流程图。

[0019]

图7为本技术一实施方式提供的壳体的制备方法示意图。

[0020]

图8为本技术一实施方式提供的电子设备的结构示意图。

[0021]

图9为实施例1制得的光固化胶层表面的示意图。

具体实施方式

[0022]

以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

[0023]

下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

[0024]

本技术提供了一种光固化胶,按重量份数计,包括30份-50份的6官至9官聚氨酯丙烯酸树脂、20份-45份的2官至4官聚氨酯丙烯酸树脂、5份-10份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂,

[0025][0026]

其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0027]

在本技术中,光固化胶中光引发剂可以在光照下产生自由基,促使聚氨酯丙烯酸

树脂交联固化,6官至9官聚氨酯丙烯酸树脂提高了固化交联密度,增强光固化胶层的强度、硬度和耐磨性,30份-50份的6官至9官聚氨酯丙烯酸树脂保证光固化胶固化形成的光固化胶层具有优异的硬度和耐磨性能,以及良好的结合性能和韧性;2官至4官聚氨酯丙烯酸树脂提高了光固化胶的韧性和附着力,20份-45份的2官至4官聚氨酯丙烯酸树脂保证光固化胶固化形成的光固化胶层具有优异的附着性能和韧性,以及良好的硬度和耐磨性能;式(i)所示的化合物的分子链刚性强,5份-10份式(i)所示的化合物能够提高光固化胶层的硬度和刚性,纳米二氧化硅能够与树脂产生接枝和键合,提高光固化胶的韧性、附着力以及耐磨性能,从而能够得到附着力高、表面硬度佳、耐磨性能优异的光固化胶层。

[0028]

在本技术中,2官至4官聚氨酯丙烯酸树脂以及6官至9官聚氨酯丙烯酸树脂能够在光引发剂产生的自由基的作用下发生交联固化,保证成型的光固化胶层的硬度、耐磨性、附着力以及韧性;采用相同官能度的聚氨酯丙烯酸树脂时光固化胶层的附着力、硬度和韧性往往不均衡,因此采用不同官能度的聚氨酯丙烯酸树脂可以使光固化胶层同时具有优异的附着力、硬度和韧性。

[0029]

在本技术中,按重量份数计,光固化胶包括30份-50份的6官至9官聚氨酯丙烯酸树脂,6官至9官聚氨酯丙烯酸树脂的含量过高会影响光固化胶层的结合性能并提高光固化胶层的脆性,含量过低会降低光固化胶层的硬度和耐磨性能;因此,采用上述含量的6官至9官聚氨酯丙烯酸树脂能够保证光固化胶固化形成的光固化胶层具有优异的硬度和耐磨性能,以及良好的结合性能和韧性。具体的,按重量份数计,光固化胶包括30份、35份、40份、43份、45份、47份或50份的6官至9官聚氨酯丙烯酸树脂。在一实施例中,按重量份数计,光固化胶包括40份-50份的6官至9官聚氨酯丙烯酸树脂。进一步的,按重量份数计,光固化胶包括42份-48份的6官至9官聚氨酯丙烯酸树脂。可以理解的,光固化胶可以包括6官能度聚氨酯丙烯酸树脂、7官能度聚氨酯丙烯酸树脂、8官能度聚氨酯丙烯酸树脂和9官能度聚氨酯丙烯酸树脂中的至少一种,6官能度聚氨酯丙烯酸树脂、7官能度聚氨酯丙烯酸树脂、8官能度聚氨酯丙烯酸树脂和9官能度聚氨酯丙烯酸树脂的总重量份数为30份-50份即可。在一实施例中,光固化胶包括6官能度聚氨酯丙烯酸树脂、7官能度聚氨酯丙烯酸树脂、8官能度聚氨酯丙烯酸树脂或9官能度聚氨酯丙烯酸树脂。在另一实施例中,按重量份数计,光固化胶包括5份-15份的6官能度聚氨酯丙烯酸树脂、5份-15份的7官能度聚氨酯丙烯酸树脂、10份-20份的8官能度聚氨酯丙烯酸树脂、12份-25份的9官能度聚氨酯丙烯酸树脂,从而能够进一步提升光固化胶层的硬度和耐磨性能。

[0030]

在本技术中,按重量份数计,光固化胶包括20份-45份的2官至4官聚氨酯丙烯酸树脂,2官至4官聚氨酯丙烯酸树脂的含量过高会降低光固化胶层的硬度和耐磨性能,含量过低会降低光固化胶层的附着性能,并且提高光固化胶层的脆性;因此,采用上述含量的2官至4官聚氨酯丙烯酸树脂能够保证光固化胶固化形成的光固化胶层具有优异的附着性能和韧性,以及良好的硬度和耐磨性能。具体的,按重量份数计,光固化胶包括20份、22份、30份、33份、35份、37份或40份的2官至4官聚氨酯丙烯酸树脂。在一实施例中,按重量份数计,光固化胶包括20份-40份的2官至4官聚氨酯丙烯酸树脂。进一步的,按重量份数计,光固化胶包括25份-40份的2官至4官聚氨酯丙烯酸树脂。可以理解的,光固化胶可以包括2官能度聚氨酯丙烯酸树脂、3官能度聚氨酯丙烯酸树脂和4官能度聚氨酯丙烯酸树脂中的至少一种,2官能度聚氨酯丙烯酸树脂、3官能度聚氨酯丙烯酸树脂和4官能度聚氨酯丙烯酸树脂的总重量

份数为20份-45份即可。在一实施例中,光固化胶包括2官能度聚氨酯丙烯酸树脂、3官能度聚氨酯丙烯酸树脂或4官能度聚氨酯丙烯酸树脂。在另一实施例中,按重量份数计,光固化胶包括10份-30份的2官能度聚氨酯丙烯酸树脂、8份-25份的3官能度聚氨酯丙烯酸树脂和5份-20份的4官能度聚氨酯丙烯酸树脂,从而能够进一步提升光固化胶层的附着性能和韧性。

[0031]

在本技术实施方式中,光固化胶中6官至9官聚氨酯丙烯酸树脂的质量大于2官至4官聚氨酯丙烯酸树脂的质量。相对较多的6官至9官聚氨酯丙烯酸树脂能够进一步提升光固化胶层的稳定性,增强固化过程中形成的三维网络结构的强度,从而提高光固化胶层的机械强度;与此同时在固化过程中2官至4官聚氨酯丙烯酸树脂能够嵌入三维网络结构中进一步交联和固化,提升光固化胶层的结合性能和韧性。

[0032]

在本技术中,光固化胶中包括了式(i)所示的化合物,其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基;式(i)所示的化合物与聚氨酯丙烯酸树脂之间相容性好,能够均匀分散在光固化胶中,其分子链刚性强,在固化过程中能够有效提升光固化胶层的刚性和硬度。在本技术中,按重量份数计,光固化胶包括5份-10份式(i)所示的化合物,含量过高会提高光固化胶层的脆性,含量过低不能有效提高光固化胶层的硬度和刚性;因此,采用上述含量的式(i)所示的化合物能够显著提高光固化胶固化形成的光固化胶层的硬度和刚性,同时保证其韧性。具体的,按重量份数计,光固化胶包括5份、6份、7份、8份、9份或10份式(i)所示的化合物。在一实施例中,按重量份数计,光固化胶包括6份-8份式(i)所示的化合物。

[0033]

在本技术中,式(i)所示的化合物中的r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基,也就是说,r1选自氢原子、c

1-c9的烷基(即未取代的c

1-c9的烷基)、取代的c

1-c9的烷基、c

2-c9的烯基(即未取代的c

2-c9的烯基)、取代的c

2-c9的烯基、c

2-c9的炔基(即未取代的c

2-c9的炔基)、或取代的c

2-c9的炔基,r2选自氢原子、c

1-c9的烷基、取代的c

1-c9的烷基、c

2-c9的烯基、取代的c

2-c9的烯基、c

2-c9的炔基、或取代的c

2-c9的炔基,r3选自氢原子、c

1-c9的烷基、取代的c

1-c9的烷基、c

2-c9的烯基、取代的c

2-c9的烯基、c

2-c9的炔基、或取代的c

2-c9的炔基,r4选自氢原子、c

1-c9的烷基、取代的c

1-c9的烷基、c

2-c9的烯基、取代的c

2-c9的烯基、c

2-c9的炔基、或取代的c

2-c9的炔基。在一实施例中,取代为c

1-c9的烷基、c

2-c9的烯基或炔基中的氢原子被取代基代替,取代基可以但不限于为卤素、羟基、羧基、醛基、甲氧基中的至少一种。具体的,r1、r2、r3、r4可以相同,也可以不同。在本技术一实施例中,r1、r2、r3、r4相同,使式(i)所示的化合物为对称结构,在光固化胶涂覆壳体基体上时,提高光固化胶与壳体基体之间的结合性能。进一步的,式(i)所示的化合物包括9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴,即r1、r2、r3、r4为氢原子,既能够提高光固化胶层的刚性和硬度,同时保证式(i)所示的化合物的稳定性,从而提高光固化胶层的稳定性,同时提高光固化胶层的玻璃化转变温度以及耐湿热性能,提升了光固化胶层的使用寿命。

[0034]

请参阅图1,为本技术一实施方式提供的纳米二氧化硅的电镜图,纳米二氧化硅能够均匀分散在光固化胶中并且与聚氨酯丙烯酸树脂产生键合,提高交联形成的三维网状结构的强韧性,从而可以提升光固化胶层的韧性、耐磨性能、抗拉伸强度和抗冲击性能,并且光固化胶涂覆在壳体基体上时,纳米二氧化硅能够与壳体基体之间产生键合,提高光固化

胶层的附着力。在本技术中,选用纳米级的二氧化硅更有利于其在光固化胶中的分散,同时又不会对固化形成的光固化胶层的透光性能产生影响。在本技术中,按重量份数计,光固化胶包括1份-2份纳米二氧化硅,纳米二氧化硅的含量过高会影响光固化胶层的透光性能,含量过低会降低光固化胶层的耐磨性能和附着性能;因此,采用上述含量的纳米二氧化硅提升光固化胶层的耐磨性能和附着力。具体的,按重量份数计,光固化胶包括1份、1.2份、1.5份、1.6份、1.7份或2份纳米二氧化硅。在本技术中,纳米级的二氧化硅可以均匀分散在光固化胶中,提升其附着性能,二氧化碳硅尺寸过大,不利于其均匀分散,对附着力的提升有限,并且还会降低光固化胶的透光性能。在本技术实施方式中,纳米二氧化硅的粒径为20nm-200nm。上述粒径范围的纳米二氧化硅的分散性好、稳定性高,有利于进一步提高光固化胶层的耐磨性能和附着力。具体的,纳米二氧化硅的粒径可以但不限于为20nm、50nm、80nm、100nm、130nm、150nm、175nm或200nm等。

[0035]

在本技术中,光引发剂用于在光照下产生自由基,促进聚氨酯丙烯酸树脂的交联固化;按重量份数计,光固化胶包括1份-2份光引发剂,以使光固化胶固化速度适宜。具体的,按重量份数计,光固化胶包括1份、1.2份、1.3份、1.5份、1.8份或2份的光引发剂。在本技术实施方式中,光引发剂为紫外光引发剂,即光固化胶为紫外光固化胶。在本技术实施方式中,光引发剂包括1-羟基环己基苯基甲酮(光引发剂184)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(tpo)、2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂2959)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)和二苯甲酮(bp)中的至少一种。在一实施例中,光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷,深层固化效果好,保证固化形成的光固化胶层表层和内部固化效果一致。

[0036]

在本技术一实施方式中,按重量份数计,光固化胶包括40份-50份的6官至9官聚氨酯丙烯酸树脂、20份-40份的2官至4官聚氨酯丙烯酸树脂、6份-8份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂。如此有利于进一步提升光固化胶固化形成的光固化胶层的机械强度以及耐磨性能。进一步的,按重量份数计,光固化胶包括45份-50份的6官至9官聚氨酯丙烯酸树脂、20份-30份的2官至4官聚氨酯丙烯酸树脂、6份-8份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂。在本技术另一实施例中,按重量份数计,光固化胶包括30份-40份的6官至9官聚氨酯丙烯酸树脂、35份-45份的2官至4官聚氨酯丙烯酸树脂、7份-10份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂。如此有利于提升光固化胶固化形成的光固化胶层的附着力和硬度。

[0037]

在本技术实施方式中,光固化胶还包括助剂,进一步提升光固化胶和光固化胶层的性能。具体的,助剂包括消泡剂、流平剂、表面活性剂、偶联剂和染料中的至少一种。在本技术一实施例中,光固化胶用于玻璃,光固化胶还可以包括硅烷偶联剂,从而使得光固化胶在玻璃上涂覆时,硅烷偶联剂能够与玻璃之间产生键合,进一步提高固化形成的光固化胶层与玻璃的结合力。在一实施例中,按重量份数计,光固化胶包括1份-2份硅烷偶联剂。

[0038]

在本技术中,光固化胶的粘度可以根据需要进行选择,并通过调整组分或添加助剂等调节光固化胶的粘度;具体的,光固化胶的粘度可以但不限于为5cps-50000cps、200cps-40000cps、5000cps-35000cps、8000cps-25000cps等。

[0039]

在本技术中,光固化胶能够在光照下发生固化,产生光固化胶层。在本技术实施方

式中,固化包括在固化波长为365nm-400nm,固化能量为500mj/cm

2-2500mj/cm2条件下进行。具体的,可以但不限于通过led灯或汞灯固化。具体的,固化波长可以根据光引发剂的性能进行选择。进一步的,固化能量为700mj/cm

2-2200mj/cm2、800mj/cm

2-2000mj/cm2、1000mj/cm

2-1900mj/cm2、1300mj/cm

2-1700mj/cm2或1400mj/cm

2-1600mj/cm2等。

[0040]

在本技术实施方式中,在负载1kg,用0000﹟钢丝绒擦拭的条件下,光固化胶层表面的耐磨次数大于或等于2000次。其中,耐摩次数为在负载1kg,用0000﹟钢丝绒擦拭的条件下,光固化胶层表面无划痕的擦拭次数。在本技术实施方式中,在负载1kg条件下,光固化胶层的表面硬度大于或等于5h。在负载1kg条件下,使用铅笔向下压在光固化胶层的表面并滑动,从最硬的铅笔开始,顺序由硬到软,逐个试验,直到找出光固化胶层不被划伤的铅笔,记录此时的铅笔硬度值,即为光固化胶层的表面硬度。进一步的,在负载1000g条件下,光固化胶层的表面硬度为5h-8h。在本技术实施方式中,光固化胶层的附着力大于或等于5b。进一步的,光固化胶层的附着力为5b。在本技术中,采用划格法(astm d3359 method b cross-cut tape test)对光固化胶层进行划格,检测附着力,检测结果有六个等级,分别为5b(切口的边缘完全光滑、无一脱落)、4b(在切口的交叉处有少许脱落,但交叉切割面积受影响不能大于5%)、3b(在切口交叉处和/沿切口边缘有脱落,受影响的交叉切割面积大于5%,但不大于15%)、2b(沿切割边缘有部分或全部以大碎片剥落,和/或在格子不同部分上部分或全部剥落,受影响的交叉切割面积大于15%,但不大于35%)、1b(沿切割边缘大碎片剥落,和/或一些格子部分或全部剥落,受影响的交叉切割面积大于35%,但不大于65%)、0b(剥落程度超过1b)。在一实施例中,光固化胶涂覆在玻璃表面,经固化后检测光固化胶层与玻璃之间的结合力为5b。

[0041]

请参阅图2,为本技术一实施方式提供的壳体的结构示意图,壳体100包括壳体基体20以及设置在壳体基体20表面的光固化胶层10,光固化胶层10的原料包括6官至9官聚氨酯丙烯酸树脂、2官至4官聚氨酯丙烯酸树脂、式(i)所示的化合物、纳米二氧化硅以及光引发剂,

[0042][0043]

其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0044]

本技术的壳体100中包括了原料组分具有6官至9官聚氨酯丙烯酸树脂、2官至4官聚氨酯丙烯酸树脂、式(i)所示的化合物以及纳米二氧化硅的光固化胶层10,该光固化胶层10的表面硬度高、耐磨性能好,并且与壳体基体20的结合力强。

[0045]

相关技术中,往往通过在壳体基体20表面贴附保护膜来提高壳体基体20表面的耐磨性能和硬度,然而保护膜的耐磨性以及硬度均有待提高,并且保护膜往往通过胶黏剂与壳体基体20直接贴合在一起,胶黏剂容易失效,造成保护膜脱落,导致保护膜对对壳体基体20的保护时长有限。本技术提供的光固化胶层10的表面硬度高、耐磨性能好,能够对壳体基

8h。在本技术实施方式中,光固化胶层10的附着力大于或等于5b。进一步的,光固化胶层10的附着力为5b。在一实施例中,光固化胶涂覆在玻璃表面,经固化后检测光固化胶层10与玻璃之间的结合力为5b。

[0052]

在本技术实施方式中,光固化胶层10的表面具有纹理结构。通过设置具有纹理结构的光固化胶层10,不仅能够提高壳体100表面的硬度和耐磨性能,同时还可以提升壳体100的外观效果,更有利于壳体100产品竞争力的提升。在本技术中,多个纹理结构可以连续设置,也可以间隔设置,还可以部分连续设置,部分间隔设置,使壳体100具有不同的外观效果和触感。在本技术中,纹理结构为凸起和/或凹陷结构,具体的可以但不限于为cd纹、火花纹、拉丝纹、钻石纹、条纹、螺旋纹理、立体纹理等,从而使得光固化胶呈现光哑同体、磨砂、闪光砂等不同的视觉效果,进一步提升壳体100的外观效果。在本技术中,纹理结构可以是规则形状,也可以为不规则形状。在本技术实施方式中,纹理结构可以是具有多个侧面,不同侧面之间具有夹角,也可以是具有曲面侧面。在一实施例中,纹理结构包括棱锥结构和类棱锥结构中的至少一种。此时,光线在纹理结构的侧面以及尖部发生反射、散射和折射,入射角度发生变化,从而使得反射光线、散射光线以及折射光线发生变化,进而实现闪光砂效果。具体的,纹理结构可以但不限于为三棱锥、四棱锥、三类棱锥、四类棱锥等。在本技术一实施例中,纹理结构的高度为0.1μm-100μm。如此,既能够使光固化胶层10具有纹理结构,同时又保证了光固化胶层10表面的手感和顺滑性,更利于壳体100的使用。具体的,纹理结构的高度可以但不限于为0.1μm、1μm、10μm、25μm、40μm、50μm、65μm、80μm或100μm等。在一实施例中,纹理结构的高度为0.1μm-5μm、10μm-25μm、20μm-50μm、40μm-70μm、60μm-85μm或80μm-100μm等。

[0053]

请参阅图3,为本技术另一实施方式提供的壳体的结构示意图,其中壳体100还包括装饰膜30,装饰膜30设置在壳体基体20的表面。通过设置装饰膜30进一步提高壳体100的外观效果。在本技术实施方式中,装饰膜30包括颜色层、光学膜层、不导电金属层和盖底层中的至少一层。通过设置装饰膜30可以极大地丰富壳体100的外观效果。

[0054]

通过设置颜色层,对壳体100进行着色,使壳体100具有色彩外观;颜色层的颜色可以但不限于为黄色、红色、蓝色、绿色、紫色等;也可以为多种颜色拼接,以形成撞色视觉效果;还可以为渐变色层。具体的,通过涂覆颜色油墨成型颜色层,颜色油墨的材质可以但不限于为丙烯酸树脂、环氧聚酯树脂等。通过设置不导电金属层,使得壳体100具有金属光泽,提高壳体100的质感。在本技术实施方式中,不导电金属层由金属材质构成,可以但不限于包括铟、锡或铟锡合金。具体的,不导电金属层可以但不限于为5nm-50nm、10nm-45nm、10nm-40nm或15nm-30nm等。通过设置盖底层,能够对壳体100的一侧起到遮蔽作用,具体的,盖底层的光学透过率可以但不限于为小于1%。通过涂覆盖底油墨经干燥后形成盖底层,盖底油墨的材质可以但不限于为丙烯酸树脂、环氧聚酯树脂等,盖底油墨的颜色可以但不限于为黑色、白色、灰色等。可以通过涂覆多次盖底油墨以实现遮蔽效果;盖底层的厚度可以但不限于为10μm-100μm、10μm-60μm、30μm-80μm或40μm-75μm等。

[0055]

光学膜层可以改变穿过光学膜层的光线的折射、透过、反射等,使得壳体100呈现一定的光泽变化,如在不同角度下呈现出光影流动的视觉效果。在本技术实施方式中,光学膜层的材质可以为无机物,也可以为有机物。可选的,有机物包括聚醚、聚酯、氟代聚合物和含硅聚合物中的至少一种。当光学膜层的材质为有机物时,光学膜层柔性好,可弯曲性好,

能够进行剪裁得到所需尺寸的光学膜层。可选的,无机物包括无机氧化物和无机氟化物中的至少一种。进一步的,光学膜层的材质包括tio2、ti3o5、nbo2、nb2o3、nb2o2、nb2o5、al2o3、sio2和zro2中的至少一种。可选的,光学膜层由至少两种具有不同折射率的光学薄膜交替层叠形成。进一步的,光学膜层由至少两种具有不同折射率的薄膜周期性地交替层叠形成。具体的,光学膜层的厚度可以但不限于为5nm-2000nm、20nm-200nm、100nm-300nm或500nm-1000nm等。

[0056]

在本技术一实施例中,光固化胶层10和壳体基体20透光,装饰膜30设置在壳体基体20远离光固化胶层10的一侧表面。光固化胶层10和壳体基体20透光可以避免对装饰膜30的外观效果的阻挡,并且还可以对装饰膜30起到保护作用,同时光固化胶层10对壳体基体20起到保护作用,从而提高了壳体100的使用寿命。请参阅图4,为本技术又一实施方式提供的壳体的结构示意图,其中壳体100包括层叠设置的光固化胶层10、壳体基体20、光学膜层31、颜色层32、不导电金属层33以及盖底层34,从而大幅度提升壳体100的外观效果。其中光固化胶层10和壳体基体20透光,避免对装饰膜30的外观效果造成阻挡。进一步的,光固化胶层10的表面具有纹理结构,使得壳体100具有纹理效果。在本技术另一实施例中,装饰膜30还包括装饰基板,颜色层32、光学膜层31、不导电金属层33和盖底层34中的至少一层设置在装饰基板上,从而可以将成型好的装饰膜30直接贴合在壳体基体20的表面。具体的,装饰基板的材质可以但不限于为塑胶,如聚对苯二甲酸乙二醇酯、热塑性聚氨酯弹性体橡胶、聚碳酸酯、聚甲基丙烯酸甲酯中的至少一种等。在本技术中,装饰膜30的厚度可以根据需要进行选择,如0.05mm-2mm、0.1mm-1mm、0.1mm-0.5mm、0.5mm-2mm、1mm-2mm等。

[0057]

本技术还提供了壳体100的制备方法,以制得上述任一实施例中的壳体100。请参阅图5,为本技术一实施方式提供的壳体的制备方法流程图,包括:

[0058]

s101:在壳体基体表面涂覆光固化胶,按重量份数计,光固化胶包括30份-50份的6官至9官聚氨酯丙烯酸树脂、20份-45份的2官至4官聚氨酯丙烯酸树脂、5份-10份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂,其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0059]

s102:经固化后形成光固化胶层,得到壳体。

[0060]

在s101中,壳体基体20以及光固化胶的选择如上所述,在此不再赘述。在本技术中,光固化胶在壳体基体20表面的涂覆厚度可以但不限于为5μm-350μm、5μm-40μm、15μm-300μm、20μm-280μm、50μm-230μm或100μm-200μm等,既能够保证后续纹理结构的成型,同时又不至于过厚,避免光固化胶层10的开裂。在本技术中,涂覆包括喷涂、涂刷、丝印等方式。

[0061]

在s102中,通过光照引起光引发剂产生自由基,从而使聚氨酯丙烯酸树脂发生交联固化,形成光固化胶层10。在本技术中,针对光引发剂的性能选择光照条件,如光引发剂包括紫外光引发剂时,则选用紫外光照。在本技术实施方式中,固化包括在固化波长为365nm-400nm,固化能量为500mj/cm

2-2500mj/cm2条件下进行。上述固化能量保证了固化过程中的交联密度,兼顾光固化胶层10的强度和韧性。具体的,可以但不限于通过led灯或汞灯固化。具体的,固化波长可以根据光引发剂的性能进行选择。进一步的,固化能量为700mj/cm

2-2200mj/cm2、800mj/cm

2-2000mj/cm2、1000mj/cm

2-1900mj/cm2、1300mj/cm

2-1700mj/cm2或1400mj/cm

2-1600mj/cm2等。具体的,固化能量可以但不限于为500mj/cm2、

900mj/cm2、1200mj/cm2、1500mj/cm2、1850mj/cm2、2000mj/cm2或2200mj/cm2。

[0062]

在一具体实施例中,光固化胶包括50份的6官聚氨酯丙烯酸树脂、25份2官聚氨酯丙烯酸树脂、5份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1.5份纳米二氧化硅和1份光引发剂。在另一具体实施例中,光固化胶包括40份的7官聚氨酯丙烯酸树脂、27份3官聚氨酯丙烯酸树脂、6份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1.2份纳米二氧化硅和1份光引发剂。在又一具体实施例中,光固化胶包括50份的7官聚氨酯丙烯酸树脂、40份3官聚氨酯丙烯酸树脂、9份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、2份纳米二氧化硅和2份光引发剂。在又一具体实施例中,光固化胶包括45份的8官聚氨酯丙烯酸树脂、20份3官聚氨酯丙烯酸树脂、5份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份光引发剂。在又一具体实施例中,光固化胶包括40份的9官聚氨酯丙烯酸树脂、20份4官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1.8份纳米二氧化硅和2份光引发剂。上述光固化胶固化形成的光固化胶层10的耐磨次数大于或等于2000次、硬度大于5h、附着力为5b。具体的,固化壳体基体20但不限于在固化波长为365nm-400nm,固化能量为500mj/cm

2-2500mj/cm2条件下进行,附着力可以但不限于光固化胶层10与玻璃之间的结合力。

[0063]

请参阅图6,为本技术另一实施方式提供的壳体的制备方法流程图,包括:

[0064]

s201:在壳体基体表面涂覆光固化胶,按重量份数计,光固化胶包括30份-50份的6官至9官聚氨酯丙烯酸树脂、20份-45份的2官至4官聚氨酯丙烯酸树脂、5份-10份式(i)所示的化合物、1份-2份纳米二氧化硅以及1份-2份光引发剂,其中,r1、r2、r3、r4分别选自氢原子、取代或未取代的c

1-c9的烷基、取代或未取代的c

2-c9的烯基,或者取代或未取代的c

2-c9的炔基。

[0065]

s202:将模具压合在光固化胶的表面,模具朝向光固化胶的表面具有纹路结构。

[0066]

s203:经固化后形成光固化胶层,得到壳体。

[0067]

其中,s201和s203参见上述s101和s102的论述,在此不在赘述。

[0068]

在s202中,通过将具有纹路结构的模具压合在光固化胶的表面,从而将模具表面的纹路结构转印至光固化胶的表面,经固化后可以得到具有纹理结构的光固化胶层10,其中纹理结构和纹路结构相对应。在本技术实施方式中,压合的压力为0.4bar-10bar,如0.4bar、1bar、2bar、5bar、7bar、8bar、10bar等,从而保证模具与光固化胶之间的压力足够,纹路可以转印至光固化胶的表面,并能防止纹理变形。在本技术中,模具与光固化胶之间可以采用真空贴合,也可以采用辊压贴合;其中真空贴合可以将模具和光固化胶直接对应压合,辊压贴合通过辊压将模具逐渐压合在光固化胶的表面。在本技术中,模具的材质可以但不限于为塑胶、玻璃、金属、陶瓷等,具体的,如聚对苯二甲酸乙二醇酯、聚碳酸酯、聚氯乙烯、聚氨酯、热塑性聚氨酯弹性体橡胶等,纹路结构可以但不限于通过刻蚀、镭雕、转印等方式成型在模具表面。

[0069]

在s203中,将压合有模具的光固化胶进行固化,固化后将模具移除即可。

[0070]

请参阅图7,为本技术一实施方式提供的壳体的制备方法示意图,在壳体基体20表面涂覆光固化胶11

→

将模具40压合在光固化胶11的表面,模具40朝向光固化胶11的表面具有纹路结构

→

经固化后光固化胶11形成光固化胶层10,移除模具40即可。相关技术中,往往需要通过刻蚀、喷砂、镭雕等工艺在壳体基体20表面形成纹理结构,纹理结构一致性不佳、纹理结构可变性低、工艺复杂且不利于壳体基体20性能的维持。在本技术中,利用光固化胶

固化前的可塑性,将模具贴合在光固化胶的表面,从而可以将模具上的纹路直接转印至呈软态的光固化胶层10的表面,实现不同的外观效果,再利用光固化胶的光固化特性,以及固化后光固化胶层10的刚性,从而保证了纹理结构的维持,纹理结构的设计进一步提升了光固化胶层10表面的防指纹、耐磨性能;通过设计模具表面的纹路,可以实现光固化胶层10表面不同的纹理效果,外观效果可变性强,且纹理结构的一致性高、精细度好;同时光固化胶层10优异的耐磨性和硬度,以及强附着力,更提升了壳体100的使用寿命以及结构稳定性,有利于壳体100在电子设备中的应用。

[0071]

在本技术一实施例中,可以直接在具有2.5d结构或3d结构的壳体基体20表面涂覆光固化胶并固化,得到壳体100。在本技术另一实施例中,可以在2d结构的壳体基体20的表面涂覆光固化胶并固化后,再对整个结构进行热弯,以得到2.5d结构或3d结构的壳体100。本技术得到的光固化胶层10与壳体基体20之间的结合力高,在热弯过程中仍然可以保持良好的结合,不会发生脱落等不良现象。在本技术中,可以在壳体基体20表面先成型光固化胶层10,再设置装饰膜30,还可以先设置装饰膜30,再成型光固化胶层10,对此并不限定。在本技术实施方式中,还包括将壳体100进行cnc加工,铣去多余的边角料,获得最终所需组装配合尺寸的壳体100。

[0072]

本技术提供的壳体100的制备方法简单,操作方便,能够制得表面硬度高、耐磨性性能佳、内部结合力强的壳体100,有效提高了壳体100的使用寿命,更有利于其在电子设备中的应用。

[0073]

本技术还提供了一种电子设备,包括上述任一实施例的壳体100。可以理解的,电子设备可以但不限于为手机、平板电脑、笔记本电脑、手表、mp3、mp4、gps导航仪、数码相机等。请参阅图8,为本技术一实施方式提供的电子设备的结构示意图,其中,电子设备200包括壳体100以及与壳体100连接的显示装置。该壳体100可以提升了电子设备200的表面硬度和耐磨性能,并且结构稳定性好,提高电子设备200的产品竞争力。在本技术一实施例中,壳体100为电子设备200的外壳、后盖、电池盖和中框中的至少一种,从而提高电子设备200的表面性能,同时可以设置具有纹理结构的壳体100,以提升电子设备200的外观效果。在本技术另一实施例中,壳体100可以设置在显示装置的表面,从而使得壳体100作为显示盖板,对显示装置起到保护作用,提高电子设备200中显示装置的使用寿命。

[0074]

以下通过具体实施例及对比例对本技术制得的光固化胶以及壳体做进一步的描述。

[0075]

实施例1

[0076]

一种壳体的制备方法,包括:

[0077]

在玻璃壳体基体表面涂覆12μm厚的光固化胶,按重量份数计,光固化胶包括45份的6官聚氨酯丙烯酸树脂、20份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0078]

将具有纹路的模具压合在光固化胶表面,压合压力为5bar,压合后进行led灯固化,固化波长为365nm,固化能量1500mj/cm2;光固化胶固化后,移除模具,得到具有纹理结构的光固化胶层,其中纹理结构与模具表面的纹路相对应,制得壳体。请参阅图9,为实施例1制得的光固化胶层表面的示意图,可以看出,光固化胶层的表面均匀分布了纹理结构。

[0079]

实施例2

[0080]

与实施例1大致相同,不同之处在于,不采用模具压合,直接进行固化,得到平整的光固化胶层。

[0081]

实施例3

[0082]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括45份的6官聚氨酯丙烯酸树脂、20份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份光引发剂819。

[0083]

实施例4

[0084]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括50份的6官聚氨酯丙烯酸树脂、40份4官聚氨酯丙烯酸树脂、7份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1.5份纳米二氧化硅和1份tpo。

[0085]

实施例5

[0086]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括40份的8官聚氨酯丙烯酸树脂、35份3官聚氨酯丙烯酸树脂、6份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0087]

对比例1

[0088]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括45份的6官聚氨酯丙烯酸树脂、60份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0089]

对比例2

[0090]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括20份的6官聚氨酯丙烯酸树脂、35份9官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0091]

对比例3

[0092]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括45份的6官聚氨酯丙烯酸树脂、20份2官聚氨酯丙烯酸树脂、1份纳米二氧化硅和1份tpo。

[0093]

对比例4

[0094]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括45份的6官聚氨酯丙烯酸树脂、10份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0095]

对比例5

[0096]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括20份的6官聚氨酯丙烯酸树脂、20份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0097]

对比例6

[0098]

与实施例1大致相同,不同之处在于,按重量份数计,光固化胶包括60份的6官聚氨酯丙烯酸树脂、20份2官聚氨酯丙烯酸树脂、8份9,9-双[4-(2-丙烯酰氧基乙氧基)苯基]芴、1份纳米二氧化硅和1份tpo。

[0099]

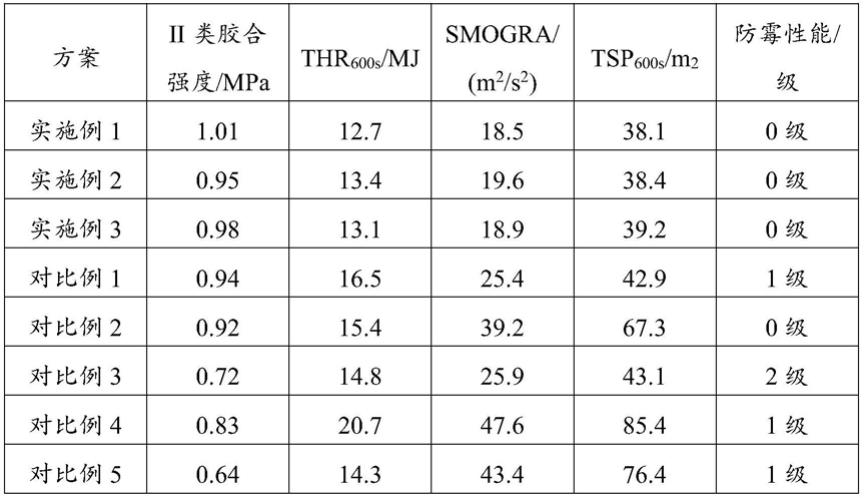

对实施例和对比例制得的壳体中光固化胶层的耐磨性、硬度以及附着力进行测试,结果如表1所示,其中,耐磨性测试包括在负载1kg,用0000#钢丝绒擦拭光固化胶层的外

表面,记录光固化胶层表面不产生划痕的擦拭次数;硬度测试包括在负载1kg条件下,使用铅笔向下压在光固化胶层的外表面,并向一定方向滑动固定距离;从最硬的铅笔开始,顺序由硬到软,逐个试验,直到找出光固化胶层不被划伤的铅笔,记录此时的铅笔硬度值,即为光固化胶层的表面硬度;附着力测试采用划格法(astm d3359 method b cross-cut tape test)对光固化胶层的外表面进行划格,检测其在玻璃壳体基体上的附着力。

[0100]

表1性能检测结果

[0101][0102][0103]

可以看出,对比例1提供的光固化胶经固化后形成的光固化胶层的附着力好,但耐摩擦性能和表面硬度低;对比例2、4和6中光固化胶层耐摩擦性能和表面硬度好,但附着力低,容易脱落;对比例3和5中光固化胶层耐摩擦性能和附着力好,但表面硬度低,并且对比例2和对比例6中光固化胶层的脆性大,易断裂。实施例提供的光固化胶经固化后形成的光固化胶层能够在擦拭2000次以上无划痕,表面硬度均达到5h,附着力达到5b,光固化胶层的耐摩擦性能好、表面硬度高、附着力强。因此,本技术提供的光固化胶能够在固化后形成耐摩擦性能好、表面硬度高、附着力强的光固化胶层,对壳体基体进行保护,提高壳体的使用寿命,更有利于其在电子设备中的应用。

[0104]

以上对本技术实施方式所提供的内容进行了详细介绍,并对本技术的原理及实施方式进行了阐述与说明,但以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。