1.本技术涉及硅酮胶的领域,更具体地说,它涉及一种脱醇型高弹性低模量硅酮密封胶及其制备方法。

背景技术:

2.硅酮密封胶是一种固化后可形成橡胶类有机弹性体的膏状物,硅酮密封胶具有优良的粘结强度,其广泛应用于接缝密封、汽车内饰粘结、防磨涂层等不同领域。

3.硅酮密封胶按固化类型可分为脱酸型硅酮胶、脱醇型硅酮胶、脱酰胺型硅酮胶和脱丙酮型硅酮胶。相比于其他类型的硅酮胶,脱醇型硅酮密封胶具有优良的环保性能且无腐蚀性,故其在建筑门窗行业得到了广泛的应用。

4.但用于建筑门窗行业的脱醇型硅酮密封胶,受温度变化、湿度变化等环境因素的影响,水分子易于密封胶表面形成氢键网络,阻碍其他水分子进入到硅酮胶内部参与反应,最终易导致脱醇型硅酮密封胶固化速度偏慢。

技术实现要素:

5.为了提高脱醇型硅酮胶的固化速率,本技术提供一种脱醇型高弹性低模量硅酮密封胶及其制备方法。

6.第一方面,本技术提供一种脱醇型高弹性低模量硅酮密封胶,采用如下的技术方案:一种脱醇型高弹性低模量硅酮密封胶,由包括以下重量份原料制成:70~90份的纳米碳酸钙、30~55份的107基胶、30~60份的硅油、7~15份的气相白炭黑、3~6份的第一交联剂、3~6份的第二交联剂、0.1~0.5份的偶联剂和4~8份的钛催化剂,所述第二交联剂包括甲基苯基二甲氧基硅烷低聚物搭配甲基苯基二乙氧基硅烷和甲基苯基二甲氧基硅烷中的至少一种。

7.通过采用上述技术方案,本技术对纳米碳酸钙、107基胶、硅油、气相白炭黑、第一交联剂、第二交联剂、偶联剂和催化剂的用量进行限定,从而综合改善本技术的固化速率、弹性恢复率和耐尺寸性能以及耐老化性能;此外,本技术中第二胶黏剂所包括的甲基苯基二甲氧基硅烷低聚物具有以下优点:第一,甲基苯基二甲氧基硅烷低聚物本身是个具有苯基以及二官能度的长分子链结构,具有优良的扩链作用,有利于降低密封胶的模量并提高伸长率;第二,甲基苯基二甲氧基硅烷低聚物具有的大量si-ome能够与建筑材料表面的羟基化学键合,进而提高了密封胶的粘结性;第三,甲基苯基二甲氧基硅烷低聚物侧链上的非极性基团si-pr可以赋予建筑物表面优良的疏水性,减低建筑物表面的张力;第四,甲基苯基二甲氧基硅烷低聚物的低模量,使得密封胶在不使用增塑剂的条件下会受环境因素影响而发生水平和竖直方向的位移,进而降低产品的发生开裂的可能性;第五,甲基苯基二甲氧基硅烷低聚物相比常见的甲基三甲氧基硅烷、正硅酸甲酯、正硅酸乙酯等具有更多的反应交联点,可以改善本技术的交联密度,有利于提高单组分密封胶在固化过程中的水分进入密封胶表层的深度、进入量和速度,进而在提高密封胶弹性伸长率和弹性回复率的同时,提

高本技术的固化速率。

8.优选的,所述甲基苯基二甲氧基硅烷低聚物的聚合度为2~10,且所述甲基苯基二甲氧基硅烷低聚物由包括以下重量份原料制成:1100~1300份的甲基苯基二甲氧基硅烷、200~230份的甲醇、180~190份的水和4~8份的酸醇混合物;所述酸醇混合物由浓盐酸和甲醇混合而成,所述浓盐酸和所述甲醇的体积比为10:9~11。

9.通过采用上述技术方案,甲基苯基二甲氧基硅烷在水中发生水解反应生成羟基,然后羟基间相互缩合生成si-o-si键后,制备得到甲基苯基二甲氧基硅烷低聚物,本技术中酸醇混合物中的浓盐酸可对甲基苯基二甲氧基硅烷水解反应起催化作用,促使甲基苯基二甲氧基硅烷中的甲氧基接收质子,提高硅原子的亲电性,有利于脱除甲醇;浓盐酸对于缩聚过程也可起到催化作用,促使甲基苯基二甲氧基硅的水解产物发生硅羟基缩聚反应,制备得到聚合度为2~10的甲基苯基二甲氧基硅烷低聚物,此外,本技术中限定了催化剂的用量,从而可以更加精准限定甲基苯基二甲氧基硅烷低聚物产品的聚合度,进而综合改善密封胶的弹性伸长率、弹性回复率以及固化速率。

10.优选的,所述甲基苯基二甲氧基硅烷低聚物由包括以下步骤制备而成:s11,硅烷的水解,将计量准确的甲基苯基二甲氧基硅烷和甲醇于室温下初步混合搅拌,逐步升温至45~60℃后,恒压滴加计量准确的水和酸醇混合物的混合液;s12,升温至98~105℃,聚合3~6h后,减压蒸馏收集甲醇,并降温至25-35℃得到甲基苯基二甲氧基硅烷低聚物。

11.通过采用上述技术方案,水解反应速率受温度的影响,温度越高水解速率越快,由于与硅相连的苯基的空间位阻较大,阻碍了水解反应和硅羟基缩合反应,故本技术在滴加完水和酸醇混合液后限定了s12中温度为98~105℃,从而改善了水解反应速率和缩合反应效率;本技术减压蒸馏除去甲醇,从而促使反应正向移动,有利于提高缩聚反应效率和产率,此外,由于甲基苯基二甲氧基硅烷水解会生成甲醇,本技术中限定了溶剂为甲醇,且限定了酸醇混合物中的醇液为甲醇,提高了后续减压蒸馏的便利性,促使甲基苯基二甲氧基硅烷低聚物充分发挥其改善密封胶的弹性伸长率、弹性回复率以及固化速率的作用。

12.优选的,所述钛催化剂包括乙酰乙酸乙酯钛螯合物搭配二醋酸二丁基锡、二醋酸二丁基锡、二(乙酰丙酮)二(异丙氧基)钛酸酯络合物、二(乙酰乙酸乙酯)二(异丙氧基)钛酸酯络合物、钛酸丁酯和钛酸异丙酯中的至少一种,且所述乙酰乙酸乙酯钛螯合物的活性为99-100%。

13.通过采用上述技术方案,由于限定了乙酰乙酸乙酯钛螯合物的活性为99-100%,从而改善了脱醇型量硅酮密封胶深层固化速度,乙酰乙酸乙酯钛螯合物本身具有特殊的三维结构,且其在合成过程中采用了钛酸异丁酯,所以相对于其他钛催化剂,乙酰乙酸乙酯钛螯合物具有更低的拉伸模量和更好的弹性回复率,此外本技术中采用乙酰乙酸乙酯钛螯合物搭配其他的钛催化剂,从而赋予产品更好的回弹性和拉伸模量。

14.优选的,所述乙酰乙酸乙酯钛螯合物的二氧化钛含量为15~20%、20℃的密度为1~1.1g/cm3、粘度为58~62mpa、凝固点为-36~-32℃、沸点为150~155℃、闪点53~56℃。

15.通过采用上述技术方案,由于限定了乙酰乙酸乙酯钛螯合物的凝固点,使得催化剂于低温下不易发生结晶,减少了一般钛催化剂降温结晶对产品表干时间、固化速度和粘结性能的影响。

16.优选的,所述偶联剂包括γ―氨丙基三乙氧基硅烷、γ―(2,3-环氧丙氧)丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、γ―(2,3-环氧丙氧)丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、十二烷基三甲氧基硅烷中的至少一种。

17.通过采用上述技术方案,由于硅酮胶是由外至内依次固化的,本技术中限定的偶联剂的官能度相对较高,故其与水反应可形成三维结构,有利于硅酮胶内部进行固化,进而缩短本技术的固化时间,从而提高了密封胶的固化效率,此外,当采用混合硅烷作为偶联剂时,混合硅烷初期的碱性较低,其在初期使得脱醇型硅酮密封胶预聚体表面的固化致密性也相对较低,水汽更易进入胶液内部,进而提高脱醇型硅酮胶的固化速率。

18.优选的,所述乙酰乙酸乙酯钛螯合物占钛催化剂总质量的30-70%;且所述偶联剂由γ―氨丙基三乙氧基硅烷、γ―(2,3-环氧丙氧)丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、γ―(2,3-环氧丙氧)丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、十二烷基三甲氧基硅烷中的任意两种按质量比1:1混合而成。

19.通过采用上述技术方案本技术中限定了乙酰乙酸乙酯钛螯合物在总的钛催化剂的用量范围,从而在控制成本的条件下,综合提高了本技术的表干时间、固化速度和粘结性能,此外,本技术中限定了偶联剂间的混合比例,从而进一步改善脱醇型硅酮胶的固化速率。优选的,所述纳米碳酸钙的粒径为50~100nm、比表面积为5~40m2/g且挥发成分≤0.5%;所述气相白炭黑的挥发成分≤0.5%且比表面积为130~200m2/g;所述107基胶的粘度为20000~80000mpa

·

s。

20.通过采用上述技术方案,当107基胶粘度过大时,产品的弹性伸长率虽然得到提高,但是储存性能和粘结性能会降低,易发生发粘现象,但当107基胶粘度低,则产品的弹性伸长率降低,但是产品的存性能得到提高,故本技术中限定了107基胶的粘度,从而赋予本技术优良的粘结性、弹性以及储藏性能;此外,气相白炭黑表面具有大量的羟基,粒子兼得具有较强的氢键作用,从而赋予胶黏剂优良的增稠触变性能;纳米碳酸钙和气相白炭黑的表面积越高,则会玉硅酮胶内形成越多的物理交联点,从而提高密封胶拉伸强度,故本技术中限定了纳米碳酸钙和气相白炭黑的比表面积;纳米碳酸钙和气相白炭黑中挥发成分的量越低,则硅酮胶的储存稳定性越好。

21.优选的,所述第一交联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、正硅酸甲酯、正硅酸乙酯、聚硅酸乙酯和丙基三甲氧基硅烷中的至少一种。

22.通过采用上述技术方案,本技术中对第一交联剂的种类进行限定,第一交联剂在胶固化过程中会发生迁移,在胶条面遇水反应形成强度较低、交联密度较高的交联网络,从而进一步改善本技术的弹性回复率、抗老化性能和贮存性能。

23.第二方面,本技术提供一种脱醇型高弹性低模量硅酮密封胶的制备方法,采用如下的技术方案:一种脱醇型高弹性低模量硅酮密封胶的制备方法,包括以下步骤:s1,在110-150℃且真空度为-0.09~-0.1mpa的条件下,将计量准确的纳米碳酸钙、107基胶和硅油在混合搅拌均匀得到混合物a;s2,将混合物a冷却至25-30℃后,于真空度为-0.09~-0.1mpa的条件下,加入第二

交联剂,混合搅拌8-15min;s3,于真空度为-0.09~-0.1mpa的条件下,向s2中混合搅拌后的物料内加入第一交联剂,混合搅拌25-35min;s4,于真空度为-0.09~-0.1mpa的条件下,向s3中混合搅拌后的物料内加入气相白炭黑,混合搅拌25-35min;s5,于真空度为-0.09~-0.1mpa的条件下,向s4中混合搅拌后的物料内加入偶联剂和催化剂,混合搅拌15-25min后,灌装得到成品。

24.通过采用上述技术方案,本技术中限定了不同原料的添加混合顺序,且限定了气相白炭黑在第一交联剂后加入,从而赋予了产品良好的触变性和补强效果,若随意更改气相白炭黑的添加顺序反而会对产品的触变性和补强有不利效果,此外本技术中限定真空的条件下,有利于脱去反应过冲所产生的水和低沸点物质,进而提高产品的产率和质量。

25.综上所述,本技术具有以下有益效果:1、由于本技术采用的甲基苯基二甲氧基硅烷低聚物本身是个具有苯基以及二官能度的长分子链结构,不仅具有的大量si-ome能够与建筑材料表面的羟基化学键合,还具有更多的反应交联点,有利于提高单组分密封胶在固化过程空气中的水分进入密封胶表层的深度、进入量和速度,进而提高密封胶弹性伸长率和固化速率并赋予本技术优良的弹性回复率。

26.2、本技术的方法,通过限定不同原料的添加顺序,从而改善了产品的强度和触变性能。

具体实施方式

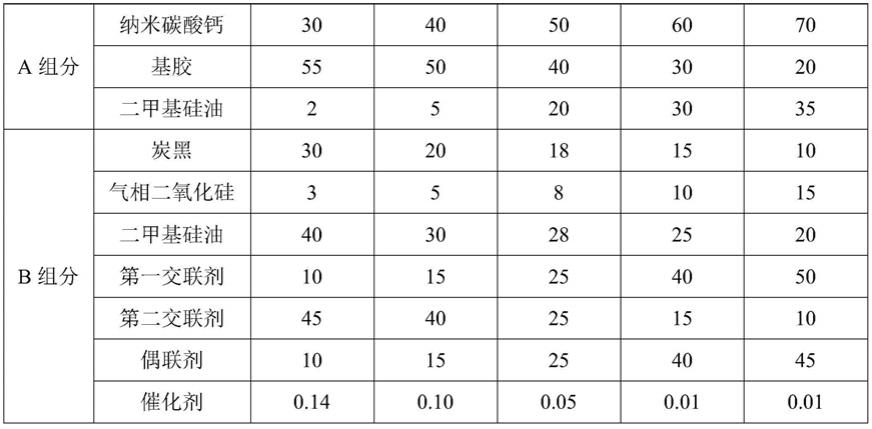

27.以下结合实施例对本技术作进一步详细说明。

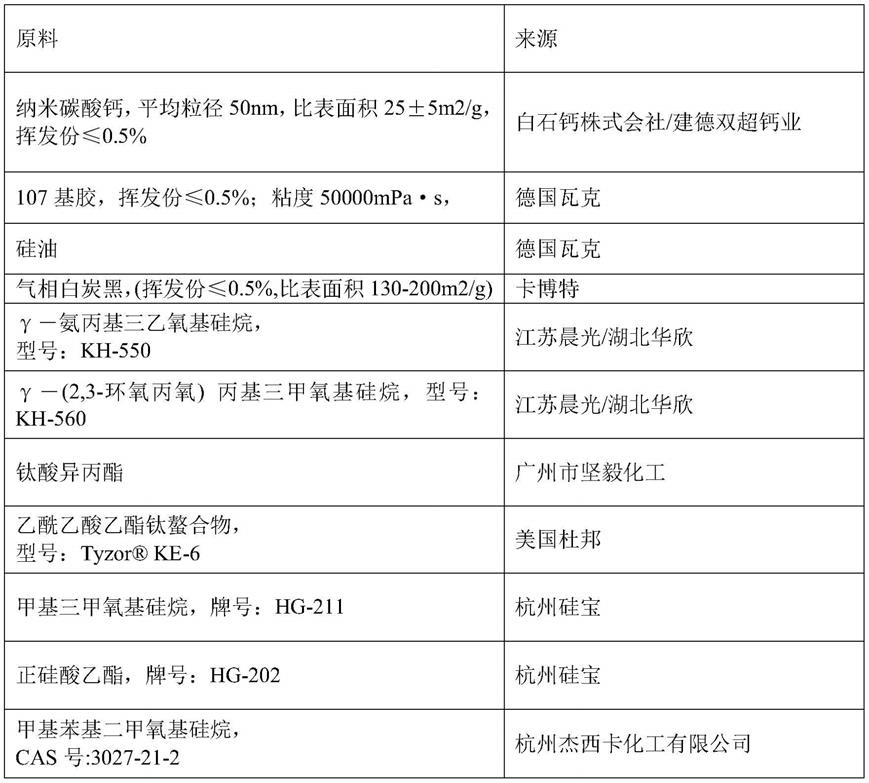

28.原料表1本技术所用原料的来源表

制备例制备例1甲基苯基二甲氧基硅烷低聚物由包括以下步骤制备而成:s11,硅烷的水解,于室温下,向3000ml三口烧瓶中加入1200g甲基苯基二甲氧基硅烷和225g甲醇,在三口烧瓶上安装回流冷凝管、温度计和恒压滴液漏斗后,使得三口烧瓶内物料以200rpm的转速混合搅拌,并以2℃/min的速率升温至53℃,将187g水和6g酸醇混合物混合搅拌均匀后得到混合液,将混合液通过恒压滴液漏斗以5滴/min的速率滴入三口烧瓶内,其中酸醇混合物由质量浓度为37%的浓盐酸溶液和甲醇溶液按体积比为1:1混合均匀得到。

29.s12,升温至100℃,聚合4.5h后,减压蒸馏收集甲醇,并降温至室温得到平均聚合度为6的甲基苯基二甲氧基硅烷低聚物。

30.制备例2本制备例与制备例1的不同之处在于,本制备例中酸醇混合物由质量浓度为37%的浓盐酸溶液和甲醇溶液按体积比为10:9混合均匀得到。

31.制备例3

本制备例与制备例1的不同之处在于,本制备例中酸醇混合物由质量浓度为37%的浓盐酸溶液和甲醇溶液按体积比为10:11混合均匀得到。

32.制备例4本制备例与制备例1的不同之处在于,本制备例中的步骤s12具体为:升温至100℃,聚合4.5h后,降温至室温得到平均聚合度为6的甲基苯基二甲氧基硅烷低聚物。实施例

33.实施例1一种脱醇型高弹性低模量硅酮密封胶由包括以下步骤制备而成:s1,在130℃且真空度为-0.1mpa的条件下,将80g的纳米碳酸钙、45g的107基胶和45g的硅油以170rpm的转速混合搅拌均匀得到混合物a;s2,将混合物a冷却至室温后,于真空度为-0.1mpa的条件下,加入4.5g的第二交联剂,以170rpm的转速混合搅拌10min,其中第二交联剂由2.25g制备例1中制得的甲基苯基二甲氧基硅烷低聚物和2.25g的甲基苯基二甲氧基硅烷复配而成;s3,于真空度为-0.1mpa的条件下,向s2中混合搅拌后的物料内加入4.5g的第一交联剂,以170rpm的转速混合搅拌30min,且所述第一交联剂是甲基三甲氧基硅烷;s4,于真空度为-0.1mpa的条件下,向s3中混合搅拌后的物料内加入10g的气相白炭黑,以170rpm的转速混合搅拌30min;s5,于真空度为-0.1mpa的条件下,向s4中混合搅拌后的物料内加入0.3g的偶联剂和4.5g的催化剂,以170rpm的转速混合搅拌20min后,灌装得到成品,其中偶联剂是γ―氨丙基三乙氧基硅烷,其中催化剂是乙酰乙酸乙酯钛螯合物。

34.实施例2本实施例与实施例1的不同之处在于,本实施例中采用的107基胶用量为30g。

35.实施例3本实施例与实施例1的不同之处在于,本实施例中采用的107基胶用量为55g。

36.实施例4本实施例与实施例1的不同之处在于,本实施例中采用的硅油用量为30g。

37.实施例5本实施例与实施例1的不同之处在于,本实施例中采用的硅油用量为60g。

38.实施例6本实施例与实施例1的不同之处在于,本实施例中采用的纳米碳酸钙用量为70g。

39.实施例7本实施例与实施例1的不同之处在于,本实施例中采用的纳米碳酸钙用量为90g。

40.实施例8本实施例与实施例1的不同之处在于,本实施例中采用的第一交联剂用量为3g。

41.实施例9本实施例与实施例1的不同之处在于,本实施例中采用的第一交联剂用量为6g。

42.实施例10本实施例与实施例1的不同之处在于,本实施例中采用的第二交联剂用量为3g。

43.实施例11

本实施例与实施例1的不同之处在于,本实施例中采用的第二交联剂用量为6g。

44.实施例12本实施例与实施例8的不同之处在于,本实施例中采用的第二交联剂用量为3g。

45.实施例13本实施例与实施例9的不同之处在于,本实施例中采用的第二交联剂用量为6g。

46.实施例14本实施例与实施例1的不同之处在于,本实施例中用等质量制备例2中制得的甲基苯基二甲氧基硅烷低聚物代替制备例中制得的甲基苯基二甲氧基硅烷低聚物。

47.实施例15本实施例与实施例1的不同之处在于,本实施例中用等质量制备例3中制得的甲基苯基二甲氧基硅烷低聚物代替制备例中制得的甲基苯基二甲氧基硅烷低聚物。

48.实施例16本实施例与实施例1的不同之处在于,本实施例中用等质量制备例4中制得的甲基苯基二甲氧基硅烷低聚物代替制备例中制得的甲基苯基二甲氧基硅烷低聚物。

49.实施例17本实施例与实施例1的不同之处在于,本实施例中钛催化剂由2.25g的乙酰乙酸乙酯钛螯合物和2.25g的钛酸异丙酯复配而成。

50.实施例18本实施例与实施例17的不同之处在于,本实施例中偶联剂由0.1g的γ―氨丙基三乙氧基硅烷和0.2g的γ―(2,3-环氧丙氧)丙基三甲氧基硅烷混复配而成。

51.实施例19本实施例与实施例17的不同之处在于,本实施例中偶联剂由0.15g的γ―氨丙基三乙氧基硅烷和0.15g的γ―(2,3-环氧丙氧)丙基三甲氧基硅烷混复配而成。

52.实施例20本实施例与实施例19的不同之处在于,本实施例中偶联剂由0.2g的γ―氨丙基三乙氧基硅烷和0.1g的γ―(2,3-环氧丙氧)丙基三甲氧基硅烷混复配而成。

53.实施例21本实施例与实施例19的不同之处在于,本实施例中钛催化剂由1.35g的乙酰乙酸乙酯钛螯合物和3.15g的钛酸异丙酯复配而成。

54.实施例22本实施例与实施例19的不同之处在于,本实施例中钛催化剂由3.15g的乙酰乙酸乙酯钛螯合物和1.35g的钛酸异丙酯复配而成。

55.实施例23本实施例与实施例19的不同之处在于,本实施例中钛催化剂由2.7g的乙酰乙酸乙酯钛螯合物和1.8g的钛酸异丙酯复配而成。

56.实施例24本实施例与实施例23的不同之处在于,本实施例中用等质量粘度为20000mpa

·

s的107基胶代替实施例15中所用的粘度为50000mpa

·

s的107基胶。

57.实施例25

本实施例与实施例23的不同之处在于,本实施例中用等质量粘度为80000mpa

·

s的107基胶代替实施例15中所用的粘度为50000mpa

·

s的107基胶。

58.实施例26本实施例与实施例23的不同之处在于,本实施例中第一交联剂由2.25g的甲基三甲氧基硅烷和2.25g的正硅酸乙酯复配而成。

59.对比例对比例1本对比例与对比例1的不同之处在于,本对比例中采用的107基胶用量为20g。

60.对比例2本对比例与对比例1的不同之处在于,本对比例中采用的107基胶用量为65g。

61.对比例3本对比例与对比例1的不同之处在于,本对比例中硅油用量为25g。

62.对比例4本对比例与对比例1的不同之处在于,本对比例中硅油用量为65g。

63.对比例5本对比例与对比例1的不同之处在于,本对比例中纳米碳酸钙用量为60g。

64.对比例6本对比例与对比例1的不同之处在于,本对比例中纳米碳酸钙用量为100g。

65.对比例7本对比例与对比例1的不同之处在于,本对比例中采用的第一交联剂用量为1g。

66.对比例8本对比例与对比例1的不同之处在于,本对比例中采用的第一交联剂用量为8g。

67.对比例9本对比例与对比例7的不同之处在于,本对比例中采用的第二交联剂用量为1g。

68.对比例10本对比例与对比例8的不同之处在于,本对比例中采用的第二交联剂用量为8g。

69.对比例11本对比例与实施例1的不同之处在于,本对比例中用等质量的甲基苯基二甲氧基硅烷代替甲基苯基二甲氧基硅烷低聚物。

70.对比例12本对比例与实施例1的不同之处在于,本对比例中用等质量的甲基苯基二甲氧基硅烷低聚物代替甲基苯基二甲氧基硅烷。

71.对比例13本对比例与实施例17的不同之处在于,本对比例中用等质量的钛酸异丙酯代替乙酰乙酸乙酯钛螯合物。

72.对比例14本对比例与实施例19的不同之处在于,本对比例中钛催化剂由0.9g的乙酰乙酸乙酯钛螯合物和3.6g的钛酸异丙酯复配而成。

73.对比例15

本对比例与实施例19的不同之处在于,本对比例中钛催化剂由4.05g的乙酰乙酸乙酯钛螯合物和0.45g的钛酸异丙酯复配而成。

74.对比例16本对比例与实施例23的不同之处在于,本对比例中用等质量的沉淀白炭黑代替气相白炭黑,其中沉淀白炭黑为东莞市常平昱信塑化经营部所售卖的型号为:lw-800的沉淀法白炭黑。

75.对比例17本对比例与实施例23的不同之处在于,本对比例中用等质量的平均粒径为50nm且比表面积为200

±

5m2/g的纳米碳酸钙代替实施例18中所用的纳米碳酸钙。

76.对比例18本对比例与实施例26的不同之处在于,本对比例将步骤s3和步骤s4的顺序进行了调换,即本对比例中步骤s3具体为:于真空度为-0.1mpa的条件下,向s2中混合搅拌后的物料内加入10g的气相白炭黑,以170rpm的转速混合搅拌30min;本对比例中步骤s4具体为:于真空度为-0.1mpa的条件下,向s3中混合搅拌后的物料内加入3.5g的第一交联剂,以170rpm的转速混合搅拌30min。

77.对比例19本对比例与实施例26的不同之处在于,本对比例在步骤s1-s5中均是在常压条件下进行。

78.检测方法/试验方法1.采用gb/t14683-2017《硅酮和改性硅酮建筑密封胶》中20lm的标准,检测实施例1~26和对比例1~19制备得到产品的表干时间、拉伸强度、23℃时的拉伸模量和60%的弹性回复率。

79.2.深层固化速度及固化24h发粘情况:采用gb/t 32369-2015《密封胶固化程度的测定》中的楔形槽法,于温度(23

±

2)℃、相对湿度(55

±

5)%的条件下,检测实施例1~26和对比例1~19制备得到的产品24h的固化层厚度,并观察实施例1~26和对比例1~19制备得到的产品固化24后是否发黏。

80.表2实施例1~26和对比例1~19的检测结果表

结合实施例1~3、实施例23~26和对比例1-2并结合表2可以看出,107基胶的用量和粘度均会影响产品的综合性能。当107基胶粘度过大时,产品的弹性伸长率虽然得到提高,但是产品固化24后易发生发粘现象,当107基胶粘度低,则产品的弹性伸长率降低,所以当产品粘度为50000mpa

·

s时,产品的综合性能最佳;当107基胶的用量在30-55g范围内时,107基胶均可赋予产品适宜的交联密度,从而改善产品的弹性回复率,当107基胶用量为45g时,产品的综合性能最好;但是当107基胶用量过多时,容易导致交联网络不规则,使得胶内局部应该过高,造成化学键断裂、有效交联点减少,反而易造成产品弹性回复率的降低。

81.结合实施例1、实施例6~11、对比例5~7和对比例17并结合表2可以看出,纳米碳酸钙的比表面积和用量均会影响产品的综合性能,当纳米碳酸钙的用量在30-55g范围内时,纳米碳酸钙均可赋予产品适宜的物理交联点,从而改善产品的弹性回复率,当纳米碳酸钙用量为80g时,产品的综合性能最好;但是当纳米碳酸钙用量过多时,则会干扰高分子链接的活动,进而造成产品弹性回复率的降低。

82.结合实施例1、实施例8~13和对比例7~10并结合表2可以看出,第一交联剂和第二交联剂的用量均会影响产品的性能,当第一交联剂和第二交联剂用量为4.5g时,产品的综合性能最优,在第一交联剂和第二交联剂的用量均在3-6g是,随着第一交联剂和/或第二交联剂用量增多,使得体系内交联剂的含量增多,进而促使了交联剂与107基胶的羟基间的有效碰撞以及缩合概率,从而促进深层固化,但第一交联剂和第二交联剂质量之和大于12g时,则会使得产品内形成过多的交联点,增加产品的交联密度,对水汽渗透反而起到阻隔作用,反之,当第一交联剂和第二交联剂用量减少至小于3g时,则不利于交联剂与107基胶间的反应。

83.结合实施例17~20并结合表2可以看出,将γ―氨丙基三乙氧基硅烷和γ―(2,3-环氧丙氧)丙基三甲氧基硅烷复配后制得的偶联剂可改善产品的综合性能,当γ―氨丙基三乙氧基硅烷和γ―(2,3-环氧丙氧)丙基三甲氧基硅烷的质量比为1:1时,产品的综合性能最优。

84.结合实施例1、实施例17、实施例19、实施例21~23对比例13~15并结合表2可以看出,甲基三甲氧基硅烷和正硅酸乙酯复配后制得的钛催化剂,可以改善产品的综合性能。

85.结合实施例23和实施例26并结合表2可以看出,实施例26制得产品的24h深层固化速度、60%的弹性回复率23℃拉伸模量和表干时间均优于实施例23,且第一交联剂复配后可以改善产品的综合性能。

86.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。