1.本发明涉及阻燃材料技术领域,具体涉及一种无机阻燃剂、防霉阻燃无醛胶及其制备方法和应用、防霉阻燃无醛胶合板的制备方法。

背景技术:

2.人造板是以木材或其他非木材植物为原料,经一定机械加工分离成各种单元材料后,施加或不施加胶粘剂和其他添加剂压合而成的板材或模压制品。人造板主要包括胶合板、刨花板和纤维板三大类,其中胶合板的强度及体积稳定性最好,在实际应用中也最为广泛。胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。

3.近年来,随着胶合板产量不断的增加和人们防火意识的不断提高,市场上出现了多种阻燃板,主要分两种生产工艺:湿法阻燃和干法阻燃。湿法阻燃存在生产工艺繁琐、理化性能指标(胶合强度、浸渍剥离)不易达标、成品板面易吸潮发霉、腐蚀轻钢龙骨与铁钉等问题;而干法工艺虽然可以较好地解决湿法工艺带来的一些问题,但是为了达到一定的阻燃效果,现有的阻燃剂通常添加量大(添加量在40%以上),生产成本普遍偏高而且理化性能指标依然不易达标、特别是胶合强度。

技术实现要素:

4.本发明的目的在于提供一种无机阻燃剂、防霉阻燃无醛胶及其制备方法和应用、防霉阻燃无醛胶合板的制备方法,本发明提供的无机阻燃剂阻燃性能好,仅需添加少量的无机阻燃剂就能够得到阻燃效果较好的板材,节约了生产成本,保证了板材的综合性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种无机阻燃剂,按重量份数计,所述无机阻燃剂的制备原料包括氢氧化铝35~50份、三氧化二铁8~15份、氧化镁5~10份、氧化钙5~10份、ii型聚磷酸铵15~30份、硼酸锌15~30份、膨胀蛭石10~20份和硅微粉5~10份。

7.优选地,所述ii型聚磷酸铵的平均聚合度≥1000;n含量≥14wt%;p2o5含量≥71wt%。

8.本发明提供了一种防霉阻燃无醛胶,按重量份数计,所述防霉阻燃无醛胶的制备原料包括木质素无醛胶黏剂100份、面粉15~25份、无机阻燃剂25~35份、硅烷偶联剂0.5~2.0份和防霉剂0.1~0.5份;所述无机阻燃剂为上述技术方案所述的无机阻燃剂。

9.优选地,所述木质素无醛胶黏剂的粘度为40~100mpa

·

s;ph值为11.5~12.5;固体含量为33~38wt%。

10.本发明提供了上述技术方案所述防霉阻燃无醛胶的制备方法,包括以下步骤:

11.将木质素无醛胶黏剂、硅烷偶联剂和防霉剂混合,得到混合料;

12.将所述混合料和无机阻燃剂以及面粉混合,得到防霉阻燃无醛胶。

13.本发明提供了上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶在制备板材中的应用。

14.优选地,所述板材包括胶合板。

15.本发明提供了一种防霉阻燃无醛胶合板的制备方法,包括以下步骤:

16.由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯;所述中板3和中板5双面涂胶;所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶;所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶;所述双面涂胶和单面涂胶采用的胶粘剂为上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶;

17.将所述板坯依次进行冷压和热压,得到防霉阻燃无醛胶合板。

18.优选地,所述双面涂胶每面的单位面积涂胶量为200~280g/m2。

19.优选地,所述单面涂胶的单位面积涂胶量为160~200g/m2。

20.本发明提供了一种无机阻燃剂,按重量份数计,所述无机阻燃剂的制备原料包括氢氧化铝35~50份、三氧化二铁8~15份、氧化镁5~10份、氧化钙5~10份、ii型聚磷酸铵15~30份、硼酸锌15~30份、膨胀蛭石10~20份和硅微粉5~10份。在本发明中,氢氧化铝受热分解形成金属氧化物保护层,同时释放出水蒸气降低燃烧温度、稀释空气中的氧气从而减缓燃烧过程;三氧化二铁能够促进碳的形成;氧化钙和氧化镁对热辐射的阻隔作用有助于抑制材料热分解,能够阻止燃烧进行,且具有一定的防霉抗菌效果;ii型聚磷酸铵能够促进板材脱水成碳,减少烟气;硼酸锌在燃烧过程中形成玻璃态保护层,阻碍热量的传递,减缓燃烧过程;膨胀蛭石在高温中能够迅速膨胀,促进碳化,减少烟气的释放;硅微粉能够促进产生大量水蒸气,减缓燃烧程度。本发明提供的无机阻燃剂在板材中添加量较少,阻燃性能好,烟气释放量少,成本较低,适宜大规模推广应用。另外,本发明提供的无机阻燃剂兼具防霉效果。

21.本发明还提供了一种防霉阻燃无醛胶,采用本发明的防霉阻燃无醛胶制备的防霉阻燃无醛胶合板的防霉性能达到0级、阻燃等级达到b

1-c级及以上,胶合强度达到0.9mpa以上,其余各项性能均达到标准要求。

22.本发明还提供了一种防霉阻燃无醛胶合板的制备方法,本发明提供的工艺简便,一次成型,节约了生产成本。

具体实施方式

23.本发明提供了一种无机阻燃剂,按重量份数计,所述无机阻燃剂的制备原料包括氢氧化铝35~50份、三氧化二铁8~15份、氧化镁5~10份、氧化钙5~10份、ii型聚磷酸铵15~30份、硼酸锌15~30份、膨胀蛭石10~20份和硅微粉5~10份。

24.在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

25.在本发明中,按重量份数计,制备所述无机阻燃剂的原料包括氢氧化铝35~50份,优选为40~45份。在本发明中,所述氢氧化铝的粒径优选为20~75μm,更优选为50μm。

26.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括三氧化二铁8~15份,优选为8~12份。在本发明中,所述三氧化二铁优选为工业级三氧化

二铁。

27.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括氧化镁5~10份,优选为7~8份。在本发明中,所述氧化镁优选为纳米氧化镁;所述纳米氧化镁的粒径优选为10~200nm,更优选为80~100nm。

28.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括氧化钙5~10份,优选为7~8份。在本发明中,所述氧化钙优选为纳米氧化钙;所述纳米氧化钙的粒径优选为10~200nm,更优选为80~100nm。

29.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括ii型聚磷酸铵15~30份,优选为22~25份。在本发明中,所述ii型聚磷酸铵的平均聚合度优选≥1000,更优选为1200~2000;n含量优选≥14wt%,更优选为14.2~14.4wt%;p2o5含量优选≥71wt%,更优选为72~73wt%。

30.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括硼酸锌15~30份,优选为18~23份。在本发明中,所述硼酸锌优选为工业级硼酸锌。

31.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括膨胀蛭石10~20份,优选为14~16份。在本发明中,所述膨胀蛭石优选为硅酸盐类混合物;所述膨胀蛭石的粒径优选为20~75μm,更优选为50μm。在本发明的具体实施例中,所述膨胀蛭石为华邦矿产售卖的膨胀蛭石。

32.在本发明中,以所述氢氧化铝的重量份数为基准,制备所述无机阻燃剂的原料包括硅微粉5~10份,优选为7~8份。在本发明中,所述硅微粉的主要成分为二氧化硅;所述硅微粉中二氧化硅的含量优选≥97wt%;所述硅微粉的粒径优选为10~20μm,更优选为16μm。

33.在本发明中,所述无机阻燃剂的制备方法优选包括:将氢氧化铝、三氧化二铁、氧化镁、氧化钙、ii型聚磷酸铵、硼酸锌、膨胀蛭石和硅微粉混合,得到无机阻燃剂。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的速率优选为1000~2000r/min,更优选为1200~1700r/min;所述混合的时间优选为10~30min,更优选为13~22min。

34.本发明提供了一种防霉阻燃无醛胶,按重量份数计,所述防霉阻燃无醛胶的制备原料包括木质素无醛胶黏剂100份、面粉15~25份、无机阻燃剂25~35份、硅烷偶联剂0.5~2.0份和防霉剂0.1~0.5份;所述无机阻燃剂为上述技术方案所述的无机阻燃剂。

35.在本发明中,按重量份数计,制备所述防霉阻燃无醛胶的原料包括木质素无醛胶黏剂100份。在本发明中,所述木质素无醛胶黏剂的粘度优选为40~100mpa

·

s,更优选为56~80mpa

·

s;ph值优选为11.5~12.5,更优选为12.2;固体含量优选为33~38wt%,更优选为35~37wt%。

36.在本发明中,以所述木质素无醛胶黏剂的重量份数为基准,制备所述防霉阻燃无醛胶的原料包括面粉15~25份,优选为18~22份。

37.在本发明中,以所述木质素无醛胶黏剂的重量份数为基准,制备所述防霉阻燃无醛胶的原料包括无机阻燃剂25~35份,优选为28~32份。在本发明中,所述无机阻燃剂为上述技术方案所述的无机阻燃剂。

38.在本发明中,以所述木质素无醛胶黏剂的重量份数为基准,制备所述防霉阻燃无醛胶的原料包括硅烷偶联剂0.5~2.0份,优选为1.0~1.5份。在本发明中,所述硅烷偶联剂优选为kh-560。本发明采用硅烷偶联剂能够提高防霉阻燃无醛胶合板的强度。

39.在本发明中,以所述木质素无醛胶黏剂的重量份数为基准,制备所述防霉阻燃无醛胶的原料包括防霉剂0.1~0.5份,优选为0.2~0.4份。在本发明中,所述防霉剂优选为卡松防霉剂。在本发明的具体实施例中,所述防霉剂为上海日乾化工科技有限公司售卖的卡松,产品型号ks25(异噻唑啉酮),有效成分为5-氯-2-甲基-4-异噻唑啉-3-酮/2-甲基-4-异噻唑啉-3-酮。

40.本发明还提供了上述技术方案所述防霉阻燃无醛胶的制备方法,包括以下步骤:

41.将木质素无醛胶黏剂、硅烷偶联剂和防霉剂混合,得到混合料;

42.将所述混合料和无机阻燃剂以及面粉混合,得到防霉阻燃无醛胶。

43.本发明将木质素无醛胶黏剂、硅烷偶联剂和防霉剂混合,得到混合料。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的速率优选为500~1000r/min,更优选为800r/min;所述混合的时间优选为3~10min,更优选为5~9min。

44.得到混合料后,本发明将所述混合料和无机阻燃剂以及面粉混合,得到防霉阻燃无醛胶。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的速率优选为1000~1500r/min,更优选为1200~1400r/min;所述混合的时间优选为5~15min,更优选为7~11min。

45.本发明还提供了上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶在制备板材中的应用。在本发明中,所述板材优选包括胶合板。

46.本发明还提供了一种防霉阻燃无醛胶合板的制备方法,以制备七层胶合板为例,上下表层加贴防腐科技木时,包括以下步骤:

47.由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯;所述中板3和中板5双面涂胶;所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶;所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶;所述双面涂胶和单面涂胶采用的胶粘剂为上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶;

48.将所述板坯依次进行冷压和热压,得到防霉阻燃无醛胶合板。

49.本发明由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯。在本发明中,所述上表层防腐科技木皮1和下表层防腐科技木皮7为经防腐处理的科技木皮,优选为在二次布胶工序加入0.3wt%的卡松作为防霉剂进行防霉处理的科技木皮。在本发明中,所述上表层防腐科技木皮1和下表层防腐科技木皮7的厚度独立为30~45丝,更优选为36~42丝。在本发明中,所述中板2、中板3、中板4、中板5和中板6优选为桉木、杨木或松木;所述中板2、中板3、中板4、中板5和中板6的厚度独立优选为2.6~3.2mm,更优选为2.6~3.0mm。

50.在本发明中,所述中板3和中板5双面涂胶;所述双面涂胶每面的单位面积涂胶量优选为200~280g/m2,更优选为230~260g/m2。在本发明中,所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶;所述单面涂胶的单位面积涂胶量优选为160~200g/m2,更优选为170~190g/m2。在本发明中,所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶;所述单面涂胶的单位面积涂胶量优选为160~200g/m2,更优选为170~190g/m2。

51.在本发明中,所述组坯的方式优选从上到下按照纹理纵横交错组坯。

52.得到板坯后,本发明将所述板坯依次进行冷压和热压,得到防霉阻燃无醛胶合板。在本发明中,所述冷压的单位压力优选为0.6~0.8mpa,更优选为0.6~0.7mpa;所述冷压的时间优选为30~50min,更优选为35~46min。在本发明中,所述热压的温度优选为125℃;所述热压的单位压力优选为0.6~0.9mpa,更优选为0.7~0.8mpa;所述热压的时间优选为500~600s,更优选为540~600s。

53.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.以下实施例和对比例采用的制备原料:

55.氢氧化铝:平均粒径为50μm;

56.氧化镁:平均粒径为80nm;

57.氧化钙:平均粒径为80nm;

58.ii型聚磷酸铵:平均聚合度为1500,n含量为14.3wt%,p2o5含量为72.5wt%;

59.膨胀蛭石:平均粒径为50μm;

60.硅微粉:二氧化硅的含量为97.5wt%,平均粒径为16μm;

61.木质素无醛胶黏剂:粘度为56mpa

·

s;ph值为12.2;固体含量为35wt%;

62.硅烷偶联剂:kh-560;

63.防霉剂:上海日乾化工科技有限公司售卖的ks25;

64.实施例1

65.一、制备无机阻燃剂

66.按重量份数计,在搅拌釜中依次加入氢氧化铝40份、三氧化二铁10份、氧化镁5份、氧化钙5份、ii型聚磷酸铵20份、硼酸锌20份、膨胀蛭石10份和硅微粉5份,在1200r/min条件下搅拌22min,得到无机阻燃剂。

67.二、制备防霉阻燃无醛胶

68.1)按重量份数计,在搅拌器中依次加入木质素无醛胶黏剂100份、硅烷偶联剂1.0份和防霉剂0.3份,在500r/min条件下搅拌9min,得到混合料;

69.2)在所述混合料中加入上述无机阻燃剂30份和面粉20份,在1200r/min条件下搅拌11min,得到防霉阻燃无醛胶。

70.三、制备低成本、高性能防霉阻燃无醛胶合板

71.以制备七层胶合板为例,上下表层加贴防腐科技木:由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯;所述中板3和中板5双面涂胶,每面的单位面积涂胶量为250g/m2;所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶,单位面积涂胶量为180g/m2;所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶,单位面积涂胶量为180g/m2;所述双面涂胶和单面涂胶采用的胶粘剂为上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶;所述组坯的方式为从上到下按照纹理纵横交错组坯;所述上表层防腐科技木皮1和下表层防腐科技木皮7为在二次布胶工序加入0.3wt%的卡松作为防霉剂进行防霉处理的科技木皮;所述上表层防腐科技木皮1和下表层防腐科技木皮7的厚度为36

丝;所述中板2、中板3、中板4、中板5和中板6为桉木;所述中板2、中板3、中板4、中板5和中板6的厚度为3.0mm。

72.将所述板坯先在0.7mpa单位压力下冷压40min,再在125℃、0.7mpa单位压力下热压540s,得到防霉阻燃无醛胶合板。

73.实施例2

74.一、制备无机阻燃剂

75.按重量份数计,在搅拌釜中依次加入氢氧化铝45份、三氧化二铁8份、氧化镁7份、氧化钙7份、ii型聚磷酸铵25份、硼酸锌23份、膨胀蛭石14份和硅微粉7份,在1500r/min条件下搅拌15min,得到无机阻燃剂。

76.二、制备防霉阻燃无醛胶

77.1)按重量份数计,在搅拌器中依次加入木质素无醛胶黏剂100份、硅烷偶联剂1.2份和防霉剂0.4份,在800r/min条件下搅拌5min,得到混合料;

78.2)在所述混合料中加入上述无机阻燃剂28份和面粉22份,在1300r/min条件下搅拌9min,得到防霉阻燃无醛胶。

79.三、制备低成本、高性能防霉阻燃无醛胶合板

80.以制备七层胶合板为例,上下表层加贴防腐科技木:由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯;所述中板3和中板5双面涂胶,每面的单位面积涂胶量为240g/m2;所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶,单位面积涂胶量为190g/m2;所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶,单位面积涂胶量为190g/m2;所述双面涂胶和单面涂胶采用的胶粘剂为上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶;所述组坯的方式为从上到下按照纹理纵横交错组坯;所述上表层防腐科技木皮1和下表层防腐科技木皮7为在二次布胶工序加入0.3wt%的卡松作为防霉剂进行防霉处理的科技木皮;所述上表层防腐科技木皮1和下表层防腐科技木皮7的厚度为42丝;所述中板2、中板3、中板4、中板5和中板6为桉木;所述中板2、中板3、中板4、中板5和中板6的厚度为3.2mm。

81.将所述板坯先在0.8mpa单位压力下冷压35min,再在125℃、0.8mpa单位压力下热压500s,得到防霉阻燃无醛胶合板。

82.实施例3

83.一、制备无机阻燃剂

84.按重量份数计,在搅拌釜中依次加入氢氧化铝43份、三氧化二铁12份、氧化镁8份、氧化钙8份、ii型聚磷酸铵22份、硼酸锌18份、膨胀蛭石16份和硅微粉8份,在1700r/min条件下搅拌13min,得到无机阻燃剂。

85.二、制备防霉阻燃无醛胶

86.1)按重量份数计,在搅拌器中依次加入木质素无醛胶黏剂100份、硅烷偶联剂1.5份和防霉剂0.4份,在700r/min条件下搅拌7min,得到混合料;

87.2)在所述混合料中加入上述无机阻燃剂32份和面粉18份,在1400r/min条件下搅拌7min,得到防霉阻燃无醛胶。

88.三、制备低成本、高性能防霉阻燃无醛胶合板

89.以制备七层胶合板为例,上下表层加贴防腐科技木:由上到下依次按照上表层防腐科技木皮1、中板2、中板3、中板4、中板5、中板6和下表层防腐科技木皮7进行组坯,得到板坯;所述中板3和中板5双面涂胶,每面的单位面积涂胶量为260g/m2;所述中板2在与上表层防腐科技木皮1接触的一面单面涂胶,单位面积涂胶量为170g/m2;所述中板6在与下表层防腐科技木皮7接触的一面单面涂胶,单位面积涂胶量为170g/m2;所述双面涂胶和单面涂胶采用的胶粘剂为上述技术方案所述防霉阻燃无醛胶或上述技术方案所述制备方法制备得到的防霉阻燃无醛胶;所述组坯的方式为从上到下按照纹理纵横交错组坯;所述上表层防腐科技木皮1和下表层防腐科技木皮7为在二次布胶工序加入0.3wt%的卡松作为防霉剂进行防霉处理的科技木皮;所述上表层防腐科技木皮1和下表层防腐科技木皮7的厚度为32丝;所述中板2、中板3、中板4、中板5和中板6为桉木;所述中板2、中板3、中板4、中板5和中板6的厚度为2.8mm。

90.将所述板坯先在0.6mpa单位压力下冷压46min,再在125℃、0.8mpa单位压力下热压600s,得到防霉阻燃无醛胶合板。

91.对比例1

92.与实施例1基本相同,不同之处仅在于,步骤一制备无机阻燃剂时不添加氢氧化铝、三氧化二铁、氧化镁和氧化钙。

93.对比例2

94.与实施例1基本相同,不同之处仅在于,步骤一制备无机阻燃剂时不添加ii型聚磷酸铵和膨胀蛭石。

95.对比例3

96.与实施例1基本相同,不同之处仅在于,步骤二制备防霉阻燃无醛胶时不添加硅烷偶联剂和防霉剂。

97.对比例4

98.与实施例1基本相同,不同之处仅在于,将无机阻燃剂的制备原料修改为“氢氧化铝43份、ii型聚磷酸铵22份、硼酸锌18份”。

99.对比例5

100.与实施例1基本相同,不同之处仅在于,将无机阻燃剂的制备原料修改为“氢氧化铝43份、ii型聚磷酸铵22份、硼酸锌18份”,并在步骤二制备防霉阻燃无醛胶时将无机阻燃剂的用量由“30份”调整为“50份”。

101.测试例

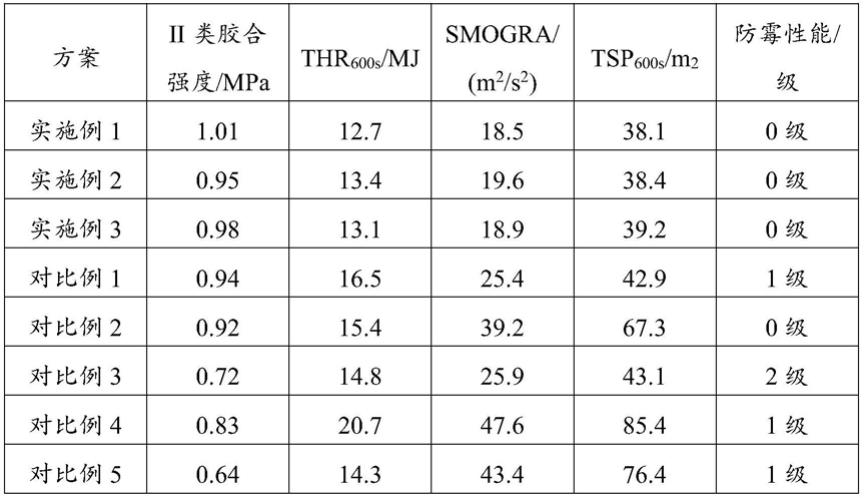

102.实施例1~3和对比例1~5制备的胶合板的性能如表1所示。

103.表1实施例1~3和对比例1~5制备的胶合板的性能

[0104][0105]

表1中,燃烧性能指标thr

600s

/mj为600s内的总释放热;产烟特性指标smogra/(m2/s2)为烟气生成速率指数;tsp

600s

/m2为试验600s总烟气生成量。

[0106]

由表1可以看出,对比例1与实施例1相比:不加四种金属氧化物,阻燃剂的所有指标均下降,其中600s内的总释放热从12.7mj提高到16.5mj、变为不合格,这是因为在燃烧过程中,少了氢氧化铝受热分解释放出的水蒸气,未能降低燃烧温度、稀释空气中的氧气,从而减缓燃烧过程及金属氧化物保护层的协同保护作用而导致的;防霉性能从0级降为1级,这是因为缺少纳米级氧化镁、氧化钙,其具有一定的防霉作用。

[0107]

对比例2与实施例1相比:不加ii型聚磷酸铵和膨胀蛭石使得燃烧性能和产烟特性明显变差,特别是产烟特性,这是因为ii型聚磷酸铵和膨胀蛭石在一定程度上可以抑制、减少烟气的释放。

[0108]

对比例3与实施例1相比:不加硅烷偶联剂和防霉剂,使得ii类胶合强度、防霉性能明显变差,从表中数据可以得出,硅烷偶联剂对阻燃胶的强度提升有明显作用,且在一定程度上影响着燃烧性能和产烟特性,这是因为强度的好坏对燃烧性能和产烟特性影响较大。

[0109]

对比例4、对比例5与实施例1相比:用主要成分为氢氧化铝、ii型聚磷酸铵和硼酸锌的阻燃剂代替本发明所提供的无机阻燃剂,结果发现:同比例添加阻燃剂进行性能指标测试时,燃烧性能和产烟特性均不合格、防霉性能为1级;当阻燃剂添加比例增加到50份时,ii类胶合强度明显下降,虽然燃烧性能合格但产烟特性仍不合格、防霉性能为1级。由此可以得出本发明提供的无机阻燃剂不但具有添加量较少、阻燃性能好、烟气释放量少的优点,且成本低,而且还具有一定的防霉功能。

[0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。