1.本发明属于熔模精密铸造领域,特别是涉及一种厚大快速成型浇注系统与蜡模本体组合方法及壳型制备方法。

背景技术:

2.熔模精密铸造作为航空航天大型复杂结构件常用的成型方法,尤其在高温合金材料成型领域应用广泛,例如高温合金大型复杂铸件常常采用熔模精密铸造的方法成型。制壳作为熔模精密铸造重要工序,由于制壳周期长,过程难以控制,对其产品质量起到决定作用,尤其对于异种材料的连结的模型,采用激光快速成型浇注系统与蜡模本体连结过程中,常常会由于烧结材料psb粉料成型的浇注系统与蜡模本体组合粘接面不牢固,制壳过程中受力容易在粘接面处断裂破损。psb粉浇注系统和蜡模本体相连结的模型系统,本体排蜡不当会产生涨裂的现象,给这种组合方式壳型制备带来困难。

3.此外,高温合金产品从研制到定型期间需要进行多轮浇注工艺验证,期间会频繁的更改工艺方案,如果使用模具方式进行浇注系统制备,需要较长的生产周期和花费大量的模具制造费用,频繁更改模具设计也会导致模具容易报废,造成成本浪费。

技术实现要素:

4.有鉴于此,为了解决激光快速成型浇注系统与蜡模本体异种材料组成模型连结不牢,型壳制备过程中脱蜡本体涨裂破损的问题,本发明提出一种厚大快速成型浇注系统与蜡模本体组合方法及壳型制备方法,其可以应用在铸造工艺研发、小批量产品试生产以及单件产品生产阶段,可以快速实现产品前期快速生产,缩短研制和研发周期,有效降低产品研发以及单件小批量产品的成本。

5.为实现上述目的,本发明采用以下技术方案:一种厚大快速成型浇注系统与蜡模本体组合方法,具体包括以下步骤:

6.s1,根据提供浇注系统三维数模;

7.s2,对设计好的三维数模进行激光快速成型打印;

8.s3,压制需要组树的蜡模本体;

9.s4,保证表面光洁无缺陷,压制后放置24小时后,进行蜡模组装;

10.s5,将三维成型的浇注系统本体和内浇口端面进行灌蜡处理;

11.s6,打印浇注系统本体灌蜡后,冷却12小时,然后采用模具压制好蜡模本体,放置24小时进行冷却;

12.s7,待蜡完全冷却后,将快速成型浇注系统与蜡模本体进行组合。

13.更进一步的,所述步骤s1,对厚大部位进行抽空处理,抽空后壁厚留3-5mm,内浇口连结处端面上留1-2mm相横纵分布的沟槽。

14.更进一步的,步骤s2中,激光快速成型打印采用psb粉为原料,成型之后清除抽空处的psb粉料,放入蜡槽中浸蜡。

15.更进一步的,步骤s2中,激光快速成型打印采用sls激光快速烧结方法。

16.更进一步的,步骤s3中,压制过程采用中温蜡料进行蜡模本体压制。

17.更进一步的,步骤s7中,与浇注系统模型采用电热刀进行组装,组装过程中在脱蜡流道出口出粘贴排蜡孔。

18.一种壳型制备方法,其利用所述的厚大快速成型浇注系统与蜡模本体组合方法,具体包括以下步骤:

19.s1,对厚大快速成型浇注系统与蜡模本体进行组合;

20.s2,对组合后的模型进行壳型涂挂,涂挂过程中在第六层用细铁丝对壳型外表进行加固,并在每层涂制过程中,刮去排蜡孔表面涂料;

21.s3,制备壳型干燥封浆后,先进行蒸汽脱蜡处理,然后进行干燥处理,最后进行焙烧处理;

22.s4,将焙烧完型壳排蜡孔部分封堵,封堵处充分干燥12h后,即可使用。

23.更进一步的,步骤s3中,制备壳型干燥封浆后,先进行蒸汽脱蜡处理,脱蜡温度170

±

10℃,脱蜡时间30-35s,脱蜡压力4-6bar。

24.更进一步的,步骤s3中,干燥5个小时后进行焙烧处理.

25.更进一步的,步骤s3中,焙烧处理的焙烧温度为1050

±

10℃,时间为2-2.5h。

26.与现有技术相比,本发明的有益效果是:

27.(1)本发明提出了一种厚大快速成型浇注系统与蜡模本体组合方法及壳型制备方法,可以有效的解决激光快速成型浇注系统与蜡模本体异种材料组成模型连结不牢,型壳制备过程中脱蜡本体涨裂破损的问题。

28.(2)本发明的制壳方法可以用于工艺验证阶段,实现工艺方案快速验证,生产的快速响应,缩短壳型制造周期,节约成本。

29.(3)本发明的制壳方法应用在研发铸造工艺、小批量产品试生产以及单件产品生产阶段,可以快速实现产品前期快速生产,缩短研制和研发周期,有效降低产品研发以及单件小批量产品的生产成本。

附图说明

30.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

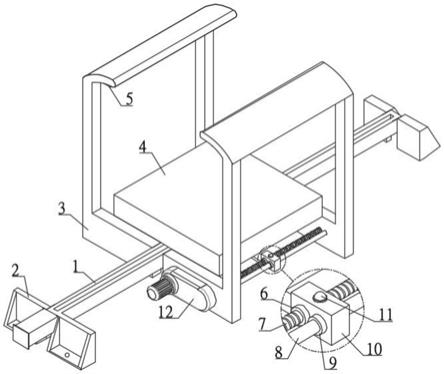

31.图1为激光快速成型浇注系统与蜡模本体的结构示意图;

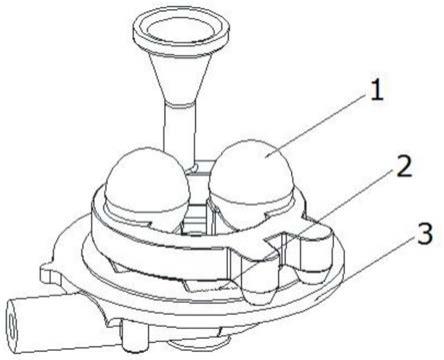

32.图2为浇注系统浇口部位示意图;

33.图3为浇注系统部分位置抽空示意图;

34.1-激光快速成型浇注系统,2-内浇口连结部位,3-蜡模本体。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.一、具体实施方式一,参见图1-3说明本实施方式,一种厚大快速成型浇注系统与

蜡模本体组合方法,具体包括以下步骤:

37.s1,根据提供浇注系统三维数模,对厚大部位进行抽空处理,抽空后壁厚留3-5mm,内浇口连结处端面上留1-2mm相横纵分布的沟槽。

38.首先,本发明对厚大部分进行抽空处理,厚大部位在3d打印成型过程中,由于厚大部分需要打印截面面积较大,而激光烧结面积过大,会造成打印截面处烧结的热量过于集中,会造成该处的凝固收缩过大而造成尺寸变形严重,产品报废率高的问题。激光烧结产生的热量越高,未烧结粉末越板结,蜡模清理就越困难。

39.而本发明采用抽空及壁厚均匀化处理极大地缩小了模型的截面积,使激光选区烧结的时间减少,缩短了约一半的激光烧结时间。从经济角度上考虑,可以节约打印所使用的psb粉料,节约成本。

40.最后,3-5mm壁厚留量可以最大限度的保留其整体强度,内部空腔可以形成脱蜡的通道,保证psb粉料脱蜡过程中,像内部空腔退让,避免脱蜡过程中,psb粉料膨胀率过大造成壳型破损。

41.内浇口端面留1-2mm的横纵沟槽,可以在保证操作便捷的同时增大粘结面积,提高连结面的整体强度。

42.s2,对设计好的三维数模进行激光快速成型打印;激光快速成型打印采用psb粉为原料,成型之后清除抽空处的psb粉料,放入蜡槽中浸蜡。

43.本发明采用原料为psb粉,采用sls激光快速烧结方法。sls作为激光快速成型的方法,在成型过程中,采用psb粉,选区激光烧结成型方法(sls激光快速烧结方法)与其它许多快速成型方法不同,不需要先搭支架,而是在激光烧结前未烧结的松散的粉末作了自然支架,成型精度较好。将三维数模转换成stl格式,按一定的厚度进行分层,将三维数模变成厚度很薄的二维切面,采用75-150μm的树脂粉(psb粉),在数控系统控制下以平面加工的方式连续光固化加工出每个薄层,重复该过程并使层与层之间粘结成形,psb粉料可以与蜡有良好的结合性能,有利于整体组合成型。

44.s3,压制需要组树的蜡模本体;采用中温蜡料进行蜡模本体压制。表面光洁无缺陷,压制后放置24小时后,进行蜡模组装。蜡模放置24小时,可以使蜡模的尺寸保持稳定,提高其尺寸精度。

45.s4,将三维成型的浇注系统本体和内浇口端面进行灌蜡处理;打印浇注系统本体灌蜡后,冷却12小时,然后采用模具压制好蜡模本体,放置24小时。

46.对三维成型的浇注系统本体和内部进行灌蜡处理,可以有效提高打印浇注系统和蜡模本体连结强度。浇注系统灌蜡处理12小时,可以使内部灌注蜡液与psb粉打印模型连良好的浸润,提高整体强度。

47.s5,待蜡完全冷却后,将快速成型浇注系统与蜡模本体进行组合。与浇注系统模型采用电热刀进行组装,组装过程中在脱蜡流道出口出粘贴排蜡孔。

48.排蜡孔的放置可以为脱蜡过程蜡液流出提供通道,在蜡液排空后,可以为psb粉膨胀后内部进行泄压,较少内部压力。

49.一种利用上述厚大快速成型浇注系统与蜡模本体组合方法进行壳型制备的方法,具体包括以下步骤:

50.s1,采用上述厚大快速成型浇注系统与蜡模本体组合方法,对厚大快速成型浇注

系统与蜡模本体进行组合(也就是应用到了之前的厚大快速成型浇注系统与蜡模本体组合方法);

51.s2,对组合后的模型进行壳型涂挂,涂挂过程中在第六层用细铁丝对壳型外表进行加固,并在每层涂制过程中,刮去排蜡孔表面涂料;

52.第六层细铁丝可以在保证尺寸精度的同时提高壳型强度,避免脱蜡过程和焙烧过程内部psb粉料膨胀和蜡模膨胀造成脱蜡过程中壳型被胀碎的问题,也可以提高壳型在脱蜡后的湿强度。

53.s3,制备壳型干燥封浆后,先进行蒸汽脱蜡处理,脱蜡温度170℃,脱蜡时间30s,脱蜡压力4-6bar干燥5个小时后,进行焙烧处理,焙烧温度1050℃,时间2h。

54.在焙烧前进行蒸汽加压脱蜡,可以使蜡液先部分溶出,减轻内部压力,内部抽空结构可以为后期psb粉料去除和蜡模本体蜡液去除,提供通道,促进其充分燃烧。如果直接采用焙烧进行psb粉料和蜡模的去除,由于psb粉料由固态迅速转变成气态,内部产生快速的体积膨胀,会导致壳型内部压力过大,容易导致壳型破损。

55.s4,将焙烧完型壳排蜡孔部分采用陶瓷冒封堵,封堵处充分干燥12h后,即可使用。

56.本发明可以有效的解决激光快速成型浇注系统与蜡模本体异种材料组成模型连结不牢,型壳制备过程中,脱蜡本体涨裂破损的问题,此制壳方式可以用于工艺验证阶段或者小批量生产过程中,实现生产的快速响应,缩短壳型制造周期,省去浇注系统模具的频繁更改,节约生产和设计成本。

57.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。