技术特征:

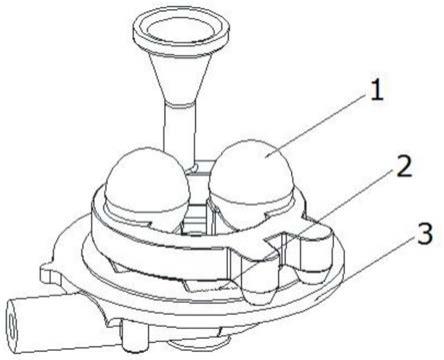

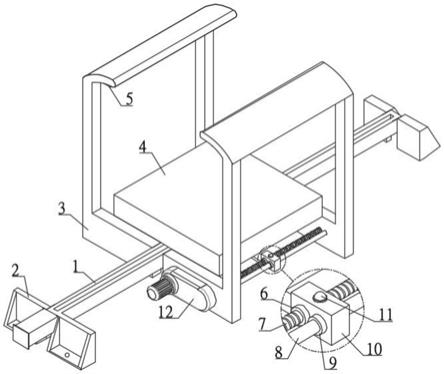

1.一种厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:具体包括以下步骤:s1,根据提供浇注系统三维数模;s2,对设计好的三维数模进行激光快速成型打印;s3,压制需要组树的蜡模本体;s4,保证表面光洁无缺陷,压制后放置24小时后,进行蜡模组装;s5,将三维成型的浇注系统本体和内浇口端面进行灌蜡处理;s6,打印浇注系统本体灌蜡后,冷却12小时,然后采用模具压制好蜡模本体,放置24小时进行冷却;s7,待蜡完全冷却后,将快速成型浇注系统与蜡模本体进行组合。2.根据权利要求1所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:所述步骤s1,对厚大部位进行抽空处理,抽空后壁厚留3-5mm,内浇口连结处端面上留1-2mm相横纵分布的沟槽。3.根据权利要求1所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:步骤s2中,激光快速成型打印采用psb粉为原料,清除抽空处的psb粉料,放入蜡槽中浸蜡。4.根据权利要求1所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:步骤s2中,激光快速成型打印采用sls激光快速烧结方法。5.根据权利要求1所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:步骤s3中,压制过程采用中温蜡料进行蜡模本体压制。6.根据权利要求1所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:步骤s7中,与浇注系统模型采用电热刀进行组装,组装过程中在脱蜡流道出口出粘贴排蜡孔。7.一种壳型制备方法,其利用权利要求1-6任一项所述的厚大快速成型浇注系统与蜡模本体组合方法,其特征在于:具体包括以下步骤:s1,对厚大快速成型浇注系统与蜡模本体进行组合;s2,对组合后的模型进行壳型涂挂,涂挂过程中在第六层用细铁丝对壳型外表进行加固,并在每层涂制过程中,刮去排蜡孔表面涂料;s3,制备壳型干燥封浆后,先进行蒸汽脱蜡处理,然后进行干燥处理,最后进行焙烧处理;s4,将焙烧完型壳排蜡孔部分封堵,封堵处充分干燥12h后,即可使用。8.根据权利要求7所述的壳型制备方法,其特征在于:步骤s3中,制备壳型干燥封浆后,先进行蒸汽脱蜡处理,脱蜡温度170

±

10℃,脱蜡时间30-35s,脱蜡压力4-6bar。9.根据权利要求7所述的壳型制备方法,其特征在于:步骤s3中,干燥5个小时后进行焙烧处理。10.根据权利要求7所述的壳型制备方法,其特征在于:步骤s3中,焙烧处理的焙烧温度为1050

±

10℃,时间为2-2.5h。

技术总结

本发明提出了一种厚大快速成型浇注系统与蜡模本体组合方法及壳型制备方法,解决了激光快速成型浇注系统与蜡模本体异种材料组成模型连结不牢,型壳制备过程中脱蜡本体涨裂破损的问题。它包括根据提供浇注系统三维数模;进行激光快速成型打印;压制蜡模本体;进行本体与蜡模本体组装;将三维成型的浇注系统本体和内浇口端面进行灌蜡处理;灌蜡后冷却12小时后,压制蜡模本体,放置24小时进行冷却,待蜡模完全冷却后进行组装;将快速成型浇注系统与蜡模本体进行组合。它主要应用在铸造工艺研发、小批量产品试生产以及单件产品生产阶段,实现产品前期快速生产,缩短产品研制和研发周期,有效降低单件产品研发以及小批量产品生产成本。本。本。

技术研发人员:姜啸 吴东辉 晏福宾 王磊 谢波 吴宝林 刘振军

受保护的技术使用者:航天海鹰(哈尔滨)钛业有限公司

技术研发日:2021.12.16

技术公布日:2022/3/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。