隔离开关机构极

1.本技术要求是申请日为“2021-05-24”、申请号为“2021211184678”、名称为“隔离开关”的中国专利申请的优先权,其全部内容结合于本技术之中。

技术领域

2.本发明涉及电气设备技术领域,尤其涉及隔离开关及其机构或部件,更具体来说是涉及一种隔离开关机构极。

背景技术:

3.光伏系统逆变器通常需要配置旋转式隔离开关,其主要由触头极及机构极等组成,触头级由同轴的多组动触头和静触头构成,这些动触头和静触头相应连接至接线端子,机构级通过驱动动触头旋转来与静触头离合,从而实现电路系统合闸及分闸。

4.现有旋转式隔离开关基本上是手动操作的,响应速度不够理想,分闸耗时过长。且在系统电路出现故障后需要操作人员手动操作断开隔离开关,这不能实现遇到问题迅速断开电路的需求,同时增大了操作人员的风险;而在问题处理完毕后,也需要手动合闸。这对于开关的操作者来说,不仅具有安全隐患,也不具备时间效益。针对目前市场上广泛使用的上述手动分闸隔离开关存在的问题,有必要进行改进。

技术实现要素:

5.针对现有技术存在的不足,本发明目的在于提供一种隔离开关机构极,以有提高隔离开关响应速度。

6.为解决以上技术问题,本发明提供的技术方案是:

7.一种隔离开关机构极,包括主轴及套装于主轴的储能摇臂、分合摇臂及分合旋扣,储能摇臂和壳体之间配置储能弹簧,分合摇臂及分合旋扣之间配置分合弹簧,上述储能摇臂、分合摇臂及分合旋扣及主轴之间的运动逻辑关系为:储能时,主轴与储能摇臂的驱动力自主轴向储能摇臂传递,主轴与分合摇臂的驱动力自主轴向分合摇臂传递,分合摇臂与分合旋扣的驱动力通过分合弹簧自分合摇臂向分合旋扣传递;释能时,主轴与储能摇臂的驱动力自储能摇臂向主轴传递,主轴与分合摇臂的驱动力自主轴分合摇臂传递,分合摇臂与分合旋扣的驱动力通过分合弹簧自分合摇臂向分合旋扣传递,同时储能摇臂与分合旋扣的驱动力自储能弹簧摇臂向分合旋扣传递。

8.进一步地,分合摇臂相对于主轴周向定位,储能摇臂相对于主轴可转动一定角度,分合旋扣相对于分合摇臂和主轴可分别转动一定角度。

9.进一步地,储能摇臂设置扇形的储能操作件槽,主轴和储能操作件槽之间通过插入储能操作件进行限位;分合摇臂设置直线形分合操作件槽,主轴和分合操作件槽之间通过插入分合操作件进行定位;分合旋扣尾部设置分合旋扣尾块,分合摇臂开设扇形旋扣尾块孔,储能摇臂开旋扣尾块槽,分合旋扣尾块穿过旋扣尾块孔后容纳于旋扣尾块槽。

10.进一步地,储能摇臂设置两个储能摇臂驱动块,储能操作件穿过主轴后,储能操作

件的两端分别可抵接相应储能摇臂驱动块;分合摇臂设置直线形分合操作件槽,主轴和分合操作件槽之间通过插入分合操作件进行定位;分合旋扣顶部设置旋扣分闸推块,分合摇臂开设旋扣分闸推块过槽,储能摇臂底部设置分闸驱动块,旋扣分闸推块穿过分闸推块过槽,分闸驱动块在储能释放是击打旋扣分闸推块。

11.进一步地,储能弹簧套装于上盖主轴孔周边的中心柱,储能弹簧的一脚置于上盖的储能弹簧槽,储能弹簧的另一脚抵接储能摇臂顶面设置的储能摇臂弹簧推块的侧面;上盖设置储能摇臂限位块,以便与储能摇臂的弹簧推块来配合限位。

12.进一步地,主轴包括主轴上段、主轴中筒及主轴下段;主轴上段底端设置主轴上段插块,主轴中筒顶端具有主轴中筒插槽,主轴中筒中部具有主轴中筒环槽,主轴上段插块插接于主轴中筒插槽定位,主轴下段顶端套与主轴中筒轴孔,且主轴下段顶端与主轴中筒环槽通过插入主轴下段销进行限位;储能弹簧套装于主轴上段,储能弹簧和主轴上段之间通过在储能摇臂销槽中插入主轴上段销进行限位;分合摇臂套装于主轴中筒,分合摇臂和主轴中筒之间通过在分合摇臂销槽中插入主轴中筒销进行限位;分合旋扣扣入分合摇臂且套装于主轴下段。

13.进一步地,设置储能锁扣及脱扣机构、旋扣顶压组件和旋扣锁组件;储能锁扣及脱扣机构在储能完成时通过储能锁扣锁定储能摇臂,储能释放时取消储能锁扣约束来解锁储能摇臂;旋扣顶压组件在分闸完成及分闸保持状态锁定分合旋扣,在合闸开始后分合摇臂转动到一定角度时,通过分合摇臂推开旋扣顶压组件来解锁分合旋扣,以便分合弹簧推动分合旋扣迅速进行合闸;旋扣锁组件在合闸完成及保持状态锁定分合旋扣,分闸开始时旋扣锁组件被释放,分合摇臂和分合旋扣同时反转而实现快速分闸。

14.进一步地,脱口机构包括锁钩组件、触发组件及驱动组件,其中:锁钩组件包括储能锁扣、储能锁轴及储能锁弹簧,储能锁轴固定于壳体,储能锁扣第一端可转动地装于储能锁轴,储能锁扣第二端与触发组件连接,储能锁扣内侧设置与储能摇臂卡块配合的储能锁钩部,储能锁弹簧套装于储能锁轴,储能锁弹簧两脚分别着力于储能锁扣外侧及关壳体;触发组件包括触发扣、触发轴及触发弹簧,触发轴固定于壳体,触发扣中部可转动地装于触发轴,触发扣第一翼设置触发扣卡块来容纳于储能锁钩第二端的锁钩卡槽,触发扣第二翼与驱动组件连接,触发弹簧套装于触发轴,且触发弹簧的两脚分别着力于触发扣及壳体;驱动组件包括电磁铁,电磁铁的动铁芯可以抵接于触发扣第二翼触发面,通过动铁芯来驱动触发扣动作来解除对锁钩组件的约束,使得锁钩组件与储能摇臂脱离而实现分闸。

15.进一步地,旋扣顶压组件包括旋扣撑脚,旋扣撑脚通过轴孔装入壳体上的定位轴来使旋扣撑脚进行转动;旋扣撑脚配置旋扣撑脚弹簧,旋扣撑脚弹簧主体容置于旋扣撑脚背面的弹簧槽,旋扣撑脚弹簧一脚抵接于壳体,另一脚装于旋扣撑脚弹簧孔来为旋扣撑脚提供向内压力;旋扣撑脚的撑脚部为阶梯型,上部为分合摇臂配合部,下部为分合旋扣配合部,其中分合摇臂配合部的内侧面为分合摇臂驱动面,分合旋扣配合部的端面为分合旋扣限位面。

16.进一步地,旋扣锁组件包括旋扣锁钩,旋扣锁钩通过轴孔装入壳体上的定位轴来使旋扣锁钩进行转动;旋扣锁钩配置旋扣锁钩弹簧,其一脚抵接于壳体,另一脚装于旋扣锁钩弹簧孔来为旋扣锁钩提供向内压力;旋扣锁钩的撑脚部为阶梯型,上部为分合摇臂配合部,下部为分合旋扣配合部,其中分合摇臂配合部的内侧面为分合摇臂驱动面,分合旋扣配

合部的端面为分合旋扣限位面;旋扣锁钩顶部具有旋扣锁钩释放块,其贴住储能锁扣背面的旋扣锁钩配合部。

17.与现有技术相比,本发明对隔离开关机构极进行优化,可以快速地进行储能、分闸及合闸,分闸时储能弹簧和分合弹簧不会出现串联弹簧效应可,选用规格较小的储能弹簧,有助于实现产品轻量化。

附图说明

18.图1为本发明隔离开关的示意图;

19.图2为本发明隔离开关实施例一中机构极去掉旋钮的爆炸图;

20.图3为图2所示机构级工作原理图;

21.图4为图2中储能摇臂示意图一;

22.图5为图2中储能摇臂示意图二;

23.图6为图2中分合摇臂示意图一;

24.图7为图2中分合摇臂示意图二;

25.图8为图2中分合旋扣示意图一;

26.图9为图2中分合旋扣示意图二;

27.图10为图2中储能释放机构的装配图;

28.图11为图10中储能锁组件示意图;

29.图12为10中储能释放组件的示意图;

30.图13为图2中机构级的旋扣顶压组件及旋扣锁组件的装配图;

31.图14为13中旋扣顶压组件的示意图;

32.图15为13中旋扣锁组件的示意图;

33.图16为本发明隔离开关实施例二中机构极去掉旋钮的爆炸图;

34.图17为图16中内部器件装配示意图一;

35.图18为图16中内部器件装配示意图二;

36.图19为图16中上盖的示意图;

37.图20为图16中上盖及储能机构装配示意图;

38.图21为图16中储能摇臂示意图一;

39.图22为图16中储能摇臂示意图二;

40.图23为图16中分合摇臂示意图一;

41.图24为图16中分合摇臂示意图二;

42.图25为图16中分合旋扣示意图一;

43.图26为图16中分合旋扣示意图二;

44.图27为图16中储能锁扣示意图一;

45.图28为图16中储能锁扣示意图二;

46.图29为图16中触发扣示意图一;

47.图30为图16中触发扣示意图二;

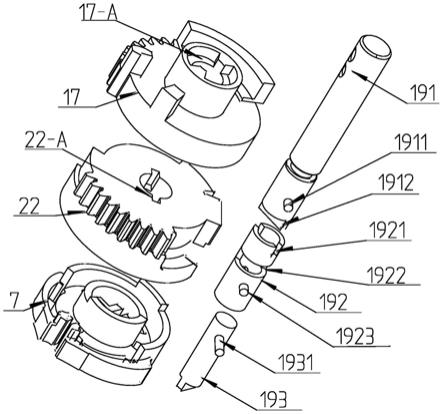

48.图31为图16中电磁铁爆炸图;

49.图32为图16中旋扣锁钩示意图一;

50.图33为图16中旋扣锁钩示意图二;

51.图34为图16中旋扣撑脚示意图一;

52.图35为图16中旋扣撑脚示意图二;

53.图36为图16中切换器示意图一;

54.图37为图16中切换器示意图二;

55.图38为本发明隔离开关合闸储能状态示意图一;

56.图39为本发明隔离开关合闸储能状态示意图二;

57.图40为本发明隔离开关分闸储能状态示意图一;

58.图41为本发明隔离开关分闸储能状态示意图二;

59.图42为本发明隔离开关分闸未储能状态示意图;

60.图43为本发明隔离开关实施例三中机构极示意图一;

61.图44为本发明隔离开关实施例三中机构极示意图二;

62.图45为本发明隔离开关实施例三中机构极示意图三;

63.图46为本发明隔离开关实施例四中机构极示意图一;

64.图47为本发明隔离开关实施例四中机构极示意图二。

具体实施方式

65.参见图1,本发明隔离开关分包括机构极100和触头极200,其中机构极100用于操作触头极200中的触头系统。机构极100具有旋转动作机构,其包括装于主轴19的储能机构及分合机构,该储能机构及分合机构配合使用,可以实现隔离开关的储能、分闸及合闸。此处,机构极100的旋转动作机构配置有旋钮110,通过旋动旋钮110对隔离开关进行储能、合闸及合闸,其中储能释放后可以自动快速进行分闸。

66.本发明隔离开关机构极具有主轴19、储能摇臂17、储能弹簧15、分合摇臂22、分合弹簧6及分合旋扣7及附属器件。分合摇臂22相对于主轴19周向定位,储能摇臂17相对于主轴19可转动一定角度,分合旋扣7相对于分合摇臂22和主轴19可分别转动一定角度。这些部件运动逻辑关系如下:储能时,主轴19与储能摇臂17的驱动力自主轴19向储能摇臂17传递,主轴与分合摇臂的驱动力自主轴19向分合摇臂22传递,分合摇臂22与分合旋扣7的驱动力通过分合弹簧5自分合摇臂22向分合旋扣7传递;释能时,主轴19与储能摇臂17的驱动力自储能摇臂17向主轴19传递,主轴19与分合摇臂22的驱动力自主轴19分合摇臂22传递,分合摇臂22与分合旋扣7的驱动力通过分合弹簧5自分合摇臂22向分合旋扣7传递,同时储能摇臂17与分合旋扣7的驱动力自储能弹簧摇臂17向分合旋扣7传递。

67.为了保证上述部件的准确逻辑,设置储能锁扣及脱扣机构、旋扣顶压组件和旋扣锁组件,其中:储能锁扣及脱扣机构在储能完成时通过储能锁扣锁定储能摇臂17,储能释放时取消储能锁扣约束来解锁储能摇臂17;旋扣顶压组件在分闸完成及分闸保持状态锁定分合旋扣7,在合闸开始后分合摇臂22转动到一定角度时,通过分合摇臂22推开旋扣顶压组件来解锁分合旋扣7,以便分合弹簧5推动分合旋扣7迅速进行合闸;旋扣锁组件在合闸完成及保持状态锁定分合旋扣7,分闸开始时旋扣锁组件被释放,分合摇臂22和分合旋扣7同时反转而实现快速分闸。

68.上述部件的具体形态结构在以下实施例中存在一定差异,但基本原理及工作过程

相同,以下详细进行说明。

69.实施例一

70.参见图2-图15,示出本实施例隔离开关操作极,其可以进行手动储能、分闸、合闸,并可以进行自动分闸。

71.主轴19顶端外露于上盖121,上面固定装配有旋钮110来使主轴19转动,主轴19底端安装分合旋扣7来与触头极的触头轴进行轴联。

72.如图2所示,储能摇臂17、储能弹簧15、分合摇臂22、分合弹簧6及分合旋扣7同轴装于主轴19,其中储能摇臂17、分合摇臂22、分合旋扣7可为层叠式安装。储能弹簧15为扭簧,其承托于储能摇臂17的顶部,两脚可以分别着力于储能摇臂15及机构极壳体。此处,在壳体上安装储能弹簧支架16,储能弹簧15的两脚分别位于储能弹簧支架16的两侧,使得储能弹簧15在初始位置时具有保留势能。上述的分合弹簧6为扭簧,其承托于分合旋扣7顶部,两脚分别着力于分合旋扣7及分合摇臂22。

73.储能锁组件直接或间接装于机构极壳体,在相应储能状态下锁止或解锁储能摇臂17,释放时具体通过储能释放机构实现;旋扣锁组件及旋扣顶压组件直接或间接装于机构极壳体,以在相应分合状态下锁止或解锁分合旋扣7,其中的旋扣锁组件可以同时作用于储能摇臂17、分合摇臂22及分合旋扣7,以便简化结构。这样,装配完成后,通过操作旋转动作机构就可以分别对隔离开关进行储能、合闸及分闸。

74.储能摇臂17、分合摇臂22及分合旋扣7可以层叠式配置,其中储能摇臂17可在一定角度内转动地装于主轴19,分合摇臂周向固定地装于主轴19,分合旋扣7可在一定角度内转动地装于主轴19,且分合旋扣7底部由底座122进行限位,上述的分合旋扣7与储能摇臂17、分合摇臂22之间相关联,其中储能摇臂17、分合摇臂22之间不直接连接,而分合旋扣22能且仅能在储能释放过程被储能摇臂17触碰而进行转动。

75.如图3所示,储能摇臂17、分合摇臂22及分合旋扣7套装于主轴19,其工作方式为:储能时,主轴19与储能摇臂17的驱动力自主轴19向储能摇臂17传递,主轴与分合摇臂的驱动力自主轴19向分合摇臂22传递,分合摇臂22与分合旋扣7的驱动力通过分合弹簧5自分合摇臂22向分合旋扣7传递;释能时,主轴19与储能摇臂17的驱动力自储能摇臂17向主轴19传递,主轴19与分合摇臂22的驱动力自主轴19分合摇臂22传递,分合摇臂22与分合旋扣7的驱动力通过分合弹簧5自分合摇臂22向分合旋扣7传递,同时储能摇臂17与分合旋扣7的驱动力自储能弹簧摇臂17向分合旋扣7传递。

76.上述储能摇臂17、分合摇臂22及分合旋扣7的具体动作方式为:手动储能、分闸及合闸时,通过转动主轴19来驱动储能摇臂17及分合摇臂22正向或逆向转动,分合旋扣7和分合摇臂22在分合弹簧6的作用下追随转动;自动储能时,储能摇臂17先正向转动,刚开始时分合摇臂22与分合旋扣7不转动,滞后一段时间后储能摇臂17带动主轴19转动,主轴19再带动分合摇臂22转动,分合旋扣7在分合摇臂22和分合弹簧6的配合作用下追随转动;若在储能完成时进行合闸,储能摇臂17锁止而不转动,此时驱动分合摇臂22转动,当分合旋扣7被解除顶压时,分合旋扣7在分合摇臂22和分合弹簧6的作用下追随转动;若在储能完成时进行分闸,则释放对储能摇臂17的锁止,储能摇臂17在储能弹簧作用下逆向转动,稍后触碰分合旋扣7而使得分合旋扣7快速反转,此过程中分合摇臂22在分合弹簧6作用可跟随分合旋扣7逆向转动。

77.当储能释放时,储能摇臂17在储能弹簧15释放后快速逆向回转,击打分合旋扣7反转,稍滞后分合摇臂22也会反转,此时作用在分合旋扣7及分合摇臂22之间的分合弹簧6不会被进一步压缩,即分合弹簧6的势能不会增加,因而储能弹簧15更容易克服作用在分合旋扣7上分合弹簧6的反作用力,而将分合旋扣7驱离合闸位置,即实现快速分闸。此时,因为分合摇臂22与分合旋扣7均进行转动,它们之间的分合弹簧6未被顶死,由此分合弹簧6不会进一步被压缩,因而储能弹簧15所需克服的弹簧势能相对较小,使得储能弹簧15无需做得像现有产品一样大,由此有利于实现产品轻量化。

78.本实施例配置有储能弹簧支架16来支撑储能弹簧15,储能弹簧支架本体两侧分别设置折边,该储能弹簧支架底部弯折并形成两脚,便于固定插入在底座122的相应装配槽中固定。不储能时,储能弹簧15的两脚分别位于储能弹簧支架本体的折边两侧;储能开始后,储能弹簧15的一脚抵接住其中一个折边,而另一脚抵接储能摇臂17上储能弹簧推块174的弹簧推压面174a,使得储能弹簧15被压缩储能;储能摇臂17到达预定锁止位置时,储能摇臂17由储能锁组件133锁止。

79.储能机构主要由储能摇臂17和储能弹簧15构成,储能摇臂17用来承托储能弹簧15,并且储能时压缩储能弹簧15。储能摇臂17配置有衬片,其衬片本体置于储能摇臂17顶面来承托储能弹簧15,其中一衬片折块贴合储能锁凸块176的锁止面176b,另一衬片折块则贴合储能摇臂17上储能弹簧推块174的弹簧推压面174a,这样可以增加储能摇臂17的强度,并防止其磨损过快。

80.如图4-图5所示,储能摇臂1 7的储能摇臂本体170开设储能摇臂轴孔171,其内壁开设有扇形的储能操作件槽172,主轴19装于储能摇臂轴孔171,储能操作件20具体为连接销,其连接主轴19且至少有部分容纳于储能操作件槽172,槽的侧壁与储能操作件20之间存在角度间隙。由于储能操作件槽172的侧壁与储能操作件20之间存在角度间隙,储能摇臂17可在一定范围内相对于主轴19转动。

81.储能摇臂17底部开设一个扇形旋扣尾块槽177,可间隙地置入分合旋扣7顶部的分合旋扣尾块73,两者之间存在角度间隙,由此实现储能摇臂17与分合旋扣7的关联,其中储能摇臂17能且仅能在储能释放过程中触碰分合旋扣7,以便储能摇臂17在一定角度范围内带动分合旋扣7转动。此处,扣尾块槽侧面177a在任何状态下与分合旋扣尾块73不接触,而扣尾块槽侧面177b能且仅能在储能释放过程中与分合旋扣尾块73接触。储能释放过程中,储能摇臂17逆向转动,扣尾块槽侧面177b抵住分合旋扣尾块侧面73b而带动分合旋扣7逆向转动。储能锁止时,储能摇臂17被锁止固定,因为分合旋扣尾块73和旋扣尾块槽173存在角度间隙,使得分合旋扣7可由分合摇臂22带动转动。

82.储能摇臂本体170的顶部中央设置储能弹簧承台173,储能弹簧15套装于储能弹簧承台173由此可稳定地承托储能弹簧15。为推压储能弹簧15进行储能,储能摇臂17顶部周边设置储能锁凸块176,其一侧设置储能锁止面176b来与储能锁组件133配合来锁止或解锁储能摇臂17,另一侧设置储能弹簧止面176a,以限制储能释放时储能弹簧15回转角度过大。

83.储能摇臂本体170顶部的周边设置有储能弹簧推块174,储能摇臂本体170的外围设置有连接至壳体的储能弹簧支架16,储能弹簧15的两脚分别位于储能弹簧推块174和储能弹簧支架16的两侧,其中储能弹簧15可具有保留势能。储能时,储能弹簧15两脚相应着力于储能弹簧推块174及储能弹簧支架16。储能过程中,储能摇臂17正向转动,储能弹簧推块

174的弹簧推压面174a推动储能摇臂17正向转动,即弹簧推压面174a压缩储能弹簧15进行储能;反之,储能释放时,储能弹簧15通过弹簧推压面174a来带动储能摇臂17逆向反转。

84.储能锁组件133的储能锁扣12配合,来锁止或解锁储能摇臂17。为此,在储能锁凸块176的其另一侧设置摇臂锁止面176b,可被储能锁组件的储能锁扣12勾住而锁止。储能时,储能摇臂17正向转动80

°

~120

°

范围时,储能锁扣12勾住摇臂锁止面176b。快速分闸时,储能锁扣12与摇臂锁止面176b脱离。由于储能锁止时摇臂锁止面176b承受的压力较大,为此可加装衬片,其两个衬片折边和衬片折边可分紧贴储能摇臂17上的摇臂锁止面176b和储能弹簧推块174的弹簧推压面174a进行定位,这样减小储能摇臂17的磨损。

85.本实施例中,储能摇臂由马达驱动机构中的驱动齿轮3驱动,为此在储能摇臂17的侧面设置储能摇臂扇齿175,储能摇臂扇齿175与马达驱动机构驱动齿轮3的上层扇齿啮合,驱动齿轮3正向转动时驱动储能摇臂17来压缩储能弹簧15进行储能。

86.分合机构主要由分合摇臂22、分合弹簧6及分合旋扣7等构成,分合弹簧6承托在分合旋扣7上,其主体容纳于分合摇臂22与分合旋扣7围拢的腔内,分合弹簧6两脚可分别着力在分合摇臂22及分合旋扣7上。

87.如图6-图9所示,分合摇臂22具有开设若干工艺孔225的分合摇臂本体220,分合摇臂本体220上设置轴孔221来装入主轴19,分合摇臂本体220顶部开设直线形分合操作件槽226,分合操作件槽226中容纳分合操作件21来与主轴19连接。此处,分合操作件21具体为分合操作件,其贯穿相应主轴19上相应销孔,且端部容置于分合操作件槽226,由此实现分合摇臂22周向定位安装于主轴19,即分合摇臂22不会相对于主轴19转动。

88.分合摇臂本体220底部设置扣合槽228,可罩在分合旋扣7上,使得分合摇臂本体220与分合旋钮7之间成扣合式装配,此时分合弹簧15容纳于两者围拢的腔室之内。此时,分合旋钮7与分合摇臂22之间可在一定角度内自由转动,两者的跟随转动通过分合弹簧15来实现。

89.分合摇臂22上开设一个扇形旋扣尾块孔222,该旋扣尾块孔222中可以有间隙地穿过分合旋扣尾块73,这样实现分合摇臂22与分合旋扣7的关联。由于分合旋扣尾块73与旋扣尾块孔222两者之间存在角度间隙,扇形旋扣尾块孔222的两侧面与分合旋扣尾块73不会接触,并使得分合旋扣7反转时可稍超前分合摇臂22。

90.旋扣尾块孔222开设于分合摇臂本体220上的分合摇臂轴孔221侧部位置,并贯通分合摇臂轴孔221;同时,分合摇臂本体220在相对于旋扣尾块孔222的一侧开设与分合摇臂轴孔211贯通的分合操作件槽226,用来容纳分合操作件21。此时,因主轴19未被分合摇臂轴孔211完全围住,因此要求分合摇臂22与隔离开关驱动齿轮3的啮合位置、分合摇臂22与分合弹簧6的着力位置分别位于分合操作件槽226的两侧,这样使得主轴19合力方向朝向分合操作件槽226一侧,由此主轴19为分合摇臂轴孔211抱住而不会脱离。

91.分合摇臂22的周边设置分合弹簧推块224,分合弹簧6两脚分别置于分合弹簧推块224的两侧推压面224a、224b之外,该分合弹簧6的同时还夹设于分合旋扣7上的分合弹簧挡块75的两侧,使得分合弹簧6可相应着力于相应分合旋扣7和分合摇臂22上,当分合摇臂22正向转动时,通过压缩分合弹簧6来驱动分合旋扣7转动。

92.开始时,由于分合旋扣7在正常状态下由旋扣撑脚8顶压,合闸时必须将其推开,为此在分合摇臂22的底部设置分合摇臂推手223。此处,分合摇臂推手223优选为两个且对向

设置,并使得分合弹簧推块224位于两个分合摇臂推手223之间,每个分合摇臂推手223稍向下倾斜,且分合摇臂推手223末端与主轴中线之间的距离大于分合旋扣本体外壁与主轴中线之间的距离。合闸开时分合摇臂推手223离旋扣撑脚8的位置有一定角度,当分合摇臂22正向转动60

°

~110

°

时,其中一个分合摇臂推手223可推离其运行线路上的旋扣撑脚8,使得旋扣撑脚8通过分合摇臂推手223释放对分合旋扣7的顶压,由此分合旋扣7可在分合弹簧6压力下进行合闸。同理,当分合摇臂22逆向转动到预设角度时,另一个分合摇臂推手223可以推离旋扣锁组件135的旋扣锁钩18,由此使得分合旋扣7从合闸位置释放,之后可以进行合闸。

93.本实施例中,分合摇臂22也由驱动齿轮3驱动来实现自动合闸。分合摇臂22的侧面设置分合摇臂扇齿227,摇臂扇齿227与驱动齿轮3的下层扇齿啮合。驱动齿轮3正向转动时,过驱动分合摇臂22压缩分合弹簧6,进而带动分合旋扣7以实现合闸。

94.分合旋扣7与分合摇臂2之间成扣合式装配,分合旋扣本体170的底部具有分合摇臂承托台阶76,可以托住分合摇臂22。该分合旋扣7可相对于分合摇臂22转动,在分合旋扣本体70中心设置轴孔74来装入主轴19,且分合旋扣7的底部设置限位槽79,限位槽79与底座122上的挡块(图未标出)来配合限位,由此限制分合旋扣7转动角度,这样可以使分合旋扣7周向半自由地套装于主轴19,即分合旋扣7可在一定角度范围内绕主轴19转动。

95.为联接储能摇臂17及分合摇臂22,分合旋扣7顶部设置旋扣尾块73,其设置于分合旋扣本体70上旋扣轴孔74的环壁位置。该分合旋扣尾块73可间隙地贯穿分合摇臂22的旋扣尾块孔223,之后可间隙地置于储能摇臂17的旋扣尾块槽173,此处要求旋扣尾块槽173的第二侧73b能且仅能在储能释放过程中触碰旋扣尾块73,旋扣尾块孔223的两侧及旋扣尾块槽的第一侧73a均不触碰旋扣尾块73,这样分合旋扣7非接触式地联接至分合摇臂22及储能摇臂17,由此实现分合旋扣7、分合摇臂22、能摇臂17三者之间可以实现关联。自动分闸时,储能摇臂17解锁而使得储能释放时,储能摇臂17逆向转动而击打旋扣尾块73,由此带动分合旋扣7逆向旋转。

96.分合旋扣7的旋扣尾块73贯穿尾块分合摇臂22内部的旋扣尾块孔223后,再装于储能摇臂17的旋扣尾块槽173,由此实现分合旋扣7与储能摇臂17的关联。

97.分合旋扣7设置弹簧承托部来承托分合弹簧6,具体是在分合旋扣芯筒72与分合旋扣本体70之间设置分合弹簧容纳槽71,可使得分合弹簧6主体稳定地容纳于该槽内,当分合旋扣7与分合摇臂22围拢时,该分合弹簧容纳槽71形成腔室。分合旋扣7的侧壁设置分合弹簧挡块75,分合弹簧6的两脚平时夹于分合弹簧挡块75两侧,并可接触其两侧面75a、75b。此处,分合弹簧脚6b在分合旋扣侧壁的分合弹簧活动槽78内活动,该分合弹簧活动槽78与分合弹簧挡块75之间的间距限制分合弹簧6的压缩范围。合闸开始时,分合旋扣7被旋扣撑脚8顶压而不动,由此分合弹簧6的一脚6a抵在分合弹簧挡块75的相应侧面75a,而分合弹簧6的一脚6b则可抵接分合摇臂22的分合弹簧推块224的侧面224a,这样使得分合弹簧6两脚分别着力于分合旋扣7上的分合弹簧挡块75和分合摇臂22上的分合弹簧推块224,由此分合摇臂22压缩着力于分合旋扣7及分合摇臂22之间的该分合弹簧6进行储能。当分合摇臂22旋转到预设角度时,分合摇臂推手223推离旋扣撑脚8,分合旋扣7被释放,分合弹簧6快速释能来带动分合旋扣7旋转。合闸到位时,旋扣锁组件135扣住分合旋扣本体70底部旋扣勾槽77的旋扣勾槽侧面77a,由此实现合闸锁定。分闸时,旋扣锁组件135脱离该旋扣勾槽77,由此可进

行分闸。

98.分合旋扣7作用在于驱动触头轴转动,为此分合旋扣7在分合旋扣本体170的底部设置轴联部710与触头轴顶端联接,该轴联部710的外围可设若干工艺孔714,来实现减重或平衡等目的。具体地,轴联部710设置内芯71来插入触头轴3的承接孔,内芯713与轴联部710之间形成沟槽711,且内芯713或轴联部710上设置着力凸部(或着力凹部)712,其与触头轴顶端着力凹部(或着力凸部)配合,可转动触头轴来进行分闸和合闸。

99.上述实施例中,将分合旋扣尾块73贯穿旋扣尾块孔223后置于旋扣尾块槽177,其中旋扣尾块槽177的第二侧能且仅能在储能释放过程中触碰旋扣尾块73,旋扣尾块孔223的两侧及旋扣尾块槽177的第一侧均不触碰旋扣尾块73,这样实现分合旋扣7和储能摇臂17和分合摇臂22之间为非接触式关联。

100.以上实施例中,旋转动作机构的储能机构及分合机构组装如下:储能摇臂17及储能弹簧15、分合摇臂22、分合弹簧6、分合旋扣7套装于主轴19,分合旋扣7联接触头轴以进行分闸和合闸,储能弹簧15着力于储能摇臂17及机构极壳体上的储能弹簧支架16,分合弹簧着力于分合旋扣7及分合摇臂22,其中分合摇臂22与主轴19定位连接,储能摇臂17、分合旋扣7可分别在预设角度绕主轴19周向活动,且分合旋扣7可分别相对于分合摇臂22及储能摇臂17小幅周向活动,以避免储能弹簧17及分合弹簧6同时作用于分合旋扣7,即储能弹簧15的势能和分合弹簧6的势能分别单独作用于分合旋扣7,即通过两者作用时间错开而避免出现串联弹簧效应。

101.如图10-图15所示,储能机构131配置储能锁组件133,以在相应储能状态下锁止或解锁储能摇臂17。同时,分合机构配置旋扣顶压组件134及旋扣锁组件135以在相应分合状态下锁止或解锁分合旋扣7,以下分别进行说明。

102.储能锁组件133由储能锁扣12、储能锁轴14、储能锁弹簧13等构成,其中:储能锁轴14装于机构极壳体;储能锁扣12一侧可转动地装于储能锁轴14,储能锁扣12另一侧设置储能锁钩12a以与储能摇臂17的摇臂锁止面176b配合,储能锁扣另一侧背面设置储能锁扣联接部12b来与触发扣10及旋扣锁钩18联接,其中储能锁扣联接部12b上部一侧设置触发扣止部12e,储能锁扣联接部12b中部设置触发扣勾连口12d,底部设置分闸释放联接部12c;储能锁弹簧13套装于储能锁轴14,且储能锁弹簧14的两脚分别着力于储能锁扣及壳体。储能摇臂17进入到储能锁止位时,储能锁扣12在弹簧作用下勾住摇臂锁止面176b而对储能摇臂17进行锁止。

103.储能锁12扣配置有储能释放机构140,其包括触发扣10、触发轴11及触发弹簧9的储能释放组件,其中:触发轴11装于壳体;触发扣10中部可转动地装于触发轴11,触发扣一侧与储能锁扣12储能锁扣联接部12b联接,触发扣10另一侧承接电磁铁1的动铁芯;触发弹簧9为扭簧,套装于触发锁轴11,且触发弹簧9的两脚分别着力于触发扣10及壳体。正常储能时,触发扣10通过与储能锁扣12联接部12b上的中部设置触发扣勾连口12d联接;储能释放时,触发扣10被撞击,从触发扣勾连口12d退出到触发扣止部12e,储能锁扣12将与储能摇臂17不能勾连。

104.本实施例设置有旋扣顶压组件134及旋扣锁组件135,旋扣顶压组件134用于合闸时释放对于分合旋扣7的顶压,由此分合旋扣7从off位置朝on位置转动。旋扣锁组件135用于分闸时,释放对于分合旋扣7的勾连,由此分合旋扣7可从on位置朝off位置转动。

105.旋扣顶压组件134由旋扣撑脚8及撑脚弹簧26等构成,其中:旋扣撑脚8一侧的轴孔84可转动地装于旋扣撑脚轴(图未标出),该轴孔84的临近位置设置顶压部83,其优选为弧形,使得旋扣撑脚8顶压部可压紧分合旋扣7本体外壁,旋扣撑脚8另一侧设置弹簧承载部85来联接撑脚弹簧26,具体为压簧,其两端分别抵接旋扣撑脚8及壳体。旋扣撑脚8顶面设置旋扣撑脚纵条82,其与分合摇臂22底部设置的分合摇臂推手223相匹配,旋扣撑脚纵条82位于分合摇臂上分合摇臂推手223的运行线路,以便旋扣撑脚8通过分合摇臂推手223释放对旋扣撑脚8的顶压,此后分合旋扣7可以进行合闸转动。

106.旋扣锁组件135由旋扣锁钩18、分闸释放弹簧27等构成,旋扣锁钩18一侧的轴孔182可转动地装于壳体,具体可以装于储能锁轴14上来实现共用,旋扣锁钩8另一侧的锁扣部可扣合分合旋扣;旋扣锁钩18的本体可以分成自下而上的三级台阶,即:底部为分合旋扣联接部185、其端部设置勾部来与分合旋扣7的旋扣勾槽77配合;中部为分合摇臂联接部184,其可与分合摇臂22的分合摇臂推手223抵接;顶部为储能锁扣联接部181,可以抵接储能锁扣12上的分闸释放联接部12c,给储能锁扣联接部181背面一端设置分闸释放弹簧联接部183,用来联接分闸释放弹簧27,其具体可以为压簧,其两端分别抵接份闸释放扣18及壳体,当旋扣锁钩18与分合旋扣7的旋扣勾槽77解除勾连后,分合旋扣7可以进行分闸转动。

107.实施例二

108.参见图16-图42,示出本实施例隔离开关机构极,其可以进行手动储能、合闸及分闸,同时可以进行自动分闸,以下进行详细说明。

109.如图16-图18所示,隔离开关操作极由底座122和上盖121构成壳体,其中壳体内部机构包括主轴19、储能弹簧15、储能摇臂17、分合摇臂22、分合弹簧6、分合旋扣7、储能锁扣12、触发扣10、电磁铁1、旋扣锁钩18、旋扣撑脚8、切换器30、分合闸微动开关31、储能微动开关32、电路板5等器件,各器件组合构成不同机构,以下详细进行说明。

110.储能弹簧15、储能摇臂17、分合摇臂22、分合弹簧6、分合旋扣7同轴套装于主轴19,分合摇臂22和分合旋扣7扣合于一体,其中储能摇臂17通过储能操作件20与主轴19周向定位,分合摇臂22通过分合操作件21与主轴19周向定位,该主轴19的顶端安装旋钮110,它们之间通过旋钮销28周向定位,通过旋动旋钮110,可由主轴19带动储能摇臂17及分合摇臂22、分合旋扣7转动。

111.储能弹簧15和储能摇臂17构成储能机构,储能弹簧15两端可分别着力于壳体及储能摇臂17,通过转动储能摇臂17来拉伸储能弹簧15进行储能;反之,释能时储能弹簧15会推动储能摇臂17反转。

112.分合摇臂22、分合弹簧6和分合旋扣7构成分合机构,其中分合摇臂22、分合旋扣7扣合为一体,分合旋扣7外接触头极200中的动触头(图未示出),分合弹簧6着力于分合摇臂22和分合旋扣7。储能后,转动分合摇臂22后会拉伸分合弹簧6,进而带动分合旋扣7顺时钟转动,以进行合闸操作;释能时,储能摇臂17反转会带动分合摇臂22和分合旋扣7反转,以进行分闸操作。

113.储能锁扣12、触发扣10和电磁铁1构成脱扣机构,储能完成时储能锁扣12锁定储能摇臂17,储能释放时储能锁扣12解锁储能摇臂17,储能摇臂17在储能弹簧15的回复力作用下带动分合摇臂5及分合旋扣7反转,使得分合旋扣7与动触头脱离而快速分闸。

114.旋扣锁钩18及旋扣撑脚8分别用于在合闸或分闸状态进行锁定及解锁,它们分别

可绕自身的轴转动,并分别配置有复位弹簧,其中各复位弹簧装于分合旋扣7与底座122之间来向分合旋扣7施压,以便用于在相应状态锁定解锁分合旋扣7,这样来保证分合旋扣7动作时序的正确。

115.切换器30、储能微动开关32及分合闸微动开关31构成隔离开关状态检测装置。储能微动开关32用于检测隔离开关的储能状态,其设置于储能摇臂17外侧的储能检测位置,当储能摇臂17转动到储能检测位置时触发储能微动开关32发出储能检测信号,此处的切换器30设置于储能摇臂17和储能微动开关32之间,作为储能摇臂17及储能微动开关32之间的柔性连接器,以防止储能微动开关32因受压过大而损坏。分合闸微动开关31设置于分合旋扣7外侧的分合闸检测位置,当分合旋扣7转动到分合闸检测位置时触发分合闸微动开关发出分合闸检测信号;电路板5上焊装储能微动开关32和分合闸微动开关31,以接收储能检测信号及分合闸检测信号并传至控制系统进行监测。

116.如图19-图20所示,上盖121及储能摇臂17、储能弹簧15等装配方式如下所述。上盖121设置主轴孔1210,主轴19穿过主轴孔1210,主轴19顶端外露于上盖121,旋钮110装于主轴19顶端且通过旋钮销28进行定位;上盖121设置有主轴限位销槽1217,主轴限位销29穿过主轴19后,两端容置于主轴限位销槽1217,这样使得旋钮110转动主轴19的角度得以限制。储能弹簧15套在上盖底壁主轴孔1210周边的中心柱上,上盖121底壁上还设置储能弹簧槽1211,使得储能弹簧15装于上盖121上。储能摇臂17位于储能弹簧15下面,储能摇臂17的主轴孔17-0套装入主轴19,储能摇臂17底面设置两个储能摇臂驱动块17-1,储能操作件20穿过主轴19后,储能操作件20的两端分别可抵接相应储能摇臂驱动块17-1,这样储能摇臂17定位于主轴19上,从而使得储能摇臂17可与主轴19联动。此处,还可以加装储能摇臂托块(图未示出)来托住储能摇臂17,由此保证储能摇臂17的平稳。此外,上盖121上还设置储能摇臂限位块1212、储能锁扣轴孔1213、触发扣轴孔1214以及电磁铁限位框1215、切换器轴孔1216等特征部位,以便来定位或限位有关的部件。

117.储能弹簧15套装于上盖121主轴孔170周边的中心柱上,储能弹簧15的一脚置于上盖121上的储能弹簧槽1211以限制储能弹簧15的活动,储能弹簧15的另一脚抵接储能摇臂17顶面设置的储能摇臂弹簧推块17-5的侧面17-5a。当储能摇臂17顺时钟转动时,储能摇臂弹簧推块17-5拉伸储能弹簧15进行储能。储能释放时,储能弹簧15推动储能摇臂17反转。由于储能释放时,因储能弹簧15的力非常大,储能摇臂17迅速逆时针转动,完成分闸动作以后,需要及时停止动作,以免分闸过度,因此在上盖121以及储能摇臂17上设置相应的配合特征,具体是在上盖上设置储能摇臂限位块1212,摇臂弹簧推块另一侧面17-5b为限位面,这样就限制储能摇臂17的反转角度。

118.如图21-图22所示,储能摇臂17在合闸或分闸储能时需要进行锁定,释能时则需要解锁,这是通过储能锁扣12来实现的。为此在储能摇臂17的侧面设置储能摇臂锁钩17-2,在储能完成时,可由储能锁扣12进行锁定,释能时通过与储能锁扣12来解锁。隔离开关实现脱扣以后,需要手动顺时针以完成合闸并储能动作,其中合闸时,旋钮110通过旋钮销28使主轴19顺时针旋转;同时,穿插在主轴19上的分合操作件21及储能操作件20也开始顺时针旋转,进而分合操作件21推动分合摇臂22及分合旋扣7实现合闸,储能操作件20推动储能摇臂17实现储能动作。

119.进一步地,为了检测储能状态,储能摇臂17的底面设置储能检测推块17-4,在储能

摇臂17运行到储能检测位置时可驱动切换器30转动,以便触发储能微动开关32发出储能检测信号,这样便于对储能状态进行监测。

120.本实施例中,储能摇臂17与分合摇臂22及分合旋扣7相关联,其中分合旋扣7可部分穿过分合摇臂22,使得储能摇臂17可驱动分合旋扣7。具体地,分合旋扣7的顶面设置旋扣分闸推块7-2,储能摇臂17的底面设置分闸驱动块17-3,通过分闸驱动块17-3与旋扣分闸推块7-2配合,以实现储能摇臂17和分合旋扣7的关联。在储能释放时,储能摇臂17上的分闸驱动块17-3击打分合旋扣7上的旋扣分闸推块7-2的侧面7-2a,以便驱动分合旋扣7反转来进行分闸。

121.如图23-图26所示,分合摇臂22和分合旋扣7可组合为一体。具体地,分合摇臂22设置有扣腔22-4,分合旋扣7的上部扣入扣腔22-4内,使得分合摇臂22和分合旋扣7结合为一体。其中分合摇臂22设置主轴孔22-0及分合摇臂销槽22-1,分合旋扣7设置主轴孔7-0,主轴19同轴装于主轴孔22-0和主轴孔7-0后,其中分合操作件21穿过主轴19后,分合操作件21的端部容置于分合摇臂销槽22-1中进行限位。

122.分合弹簧6设置在分合摇臂22和分合旋扣7之间,使得分合弹簧2的两脚分别着力于分合摇臂22和分合旋扣7,具体安装方式如下所述。分合旋扣7设置有分合旋扣弹簧腔7-1以容置分合弹簧6,分合旋扣7顶面设置旋扣弹簧推块7-3,分合摇臂22设置有分合摇臂弹簧推块22-2,分合弹簧6同时两脚夹于旋扣弹簧推块7-3的侧面7-3a、7-3b和分合摇臂弹簧推块22-2的两个侧面之间,其中旋扣弹簧推块7-3位于分合摇臂弹簧推块22-2的内侧。分闸完成及分闸保持状态,分合旋扣7被旋扣撑脚8锁定;合闸开始时,分合旋扣7被旋扣撑脚8锁定,分合摇臂22拉伸分合弹簧6储能;当分合摇臂22转动到一定角度后,分合摇臂22上的分合闸推块22-5推开旋扣撑脚8,使得分合旋扣7被解锁,此时分合弹簧6推动分合旋扣7迅速转动而合闸;合闸完成及保持状态,分合旋扣7被旋扣锁钩18锁定;分闸开始时,旋扣锁钩18被释放,分合摇臂22和分合旋扣7同时反转,实现分闸。此处,为了实现分合闸,分合旋扣7的底部设置分合闸锁槽7-4,其侧面7-4a与旋扣锁钩18配合进行合闸锁定或解锁,侧面7-4b与旋扣撑脚8配合进行分闸锁定或解锁。

123.为了实现分合旋扣7和储能摇臂17的关联,在分合旋扣7顶面设置旋扣分闸推块7-2,同时在分合摇臂22设置环形的旋扣分闸推块过槽22-3,旋扣分闸推块7-2穿过旋扣分闸推块过槽22-3且部分外露,这样使得分合摇臂22和分合旋扣7关联在一起,两者可随主轴19联动,其中因旋扣分闸推块过槽22-3宽于旋扣分闸推块7-2,因此分合摇臂22和分合旋扣7之间的转动存在一定相位差。由于旋扣分闸推块7-2部分外露于旋扣分闸推块过槽22-3,因而储能摇臂17上的分闸驱动块17-3可以在储能释放时击打分合旋扣7上的旋扣分闸推块7-2的侧面7-2a,这样就可以驱动分合旋扣7反转,从而进一步由分合旋扣7来进行分闸操作,此处储能摇臂17能且仅能击打旋扣分闸推块7-2的侧面7-2a,而不能击打旋扣分闸推块7-2的另一侧面。

124.分合旋扣7底部设置带槽键的分合旋扣接头7-5,由此可以轴联触头极200中的动触头,当分合旋扣7转动时就可以进行分合闸操作。因为分合旋扣7底部设置分合旋扣限位部7-6,其两侧面7-6a、7-6b与壳体底座上的相应限位部配合,可以对分合旋扣7的转动角度进行限制。

125.为了实现自动分闸,本实施例设置有自动脱扣机构,其通过使储能锁扣12与储能

摇臂17脱离,从而使储能弹簧15释放来带动储能摇臂17反转,进而带动分合摇臂22及分合旋扣7反转,这样可以进行分闸,具体如下所述。

126.如图27-图31所示,为了实现自动分闸,本实施例设置有自动脱扣机构,其通过使储能锁扣12与储能摇臂17脱离,从而使储能弹簧2释放来带动储能摇臂17反转,进而带动分合摇臂22及分合旋扣7反转,这样可以进行分闸,具体如下所述。

127.本实施例中自动分闸是通过电磁铁1来驱动触发扣10,进而拨动储能锁扣而实现的。电磁铁1主体固定装于隔离开关的壳体,触发扣10通过脱扣块轴孔80可转动地装于壳体,储能锁扣12通过储能锁扣轴孔70可转动地装于壳体,触发扣10及储能锁扣12分别配置复位弹簧,触发扣10的第一端连接电磁铁1,触发扣10的第二端连接储能锁扣12,储能锁扣12可结合或分离地与隔离开关的储能摇臂17连接,当电磁铁1启动时驱使触发扣10转动而带动储能锁扣12转动,以取消对储能锁扣12的约束而使得储能锁扣12与储能摇臂17脱离;由此实现自动分闸。

128.具体地,储能锁扣12的轴孔12-0中装于储能锁轴以便储能锁扣12进行转动,其中储能锁扣12通过两孔定位,其下孔面与底座16平面配合,上孔面与顶盖17配合。储能锁扣12配置复位弹簧进行复位,即上述两孔之间的槽装配有储能锁扣复位弹簧,其一脚搭接于壳体,另一脚搭接于储能锁扣12的弹簧搭接部12-4,使储能锁扣12始终有个向储能摇臂17运动的力。储能锁扣12的内侧设置储能锁钩12-1,其与储能摇臂17侧面的储能扣锁钩17-2配合,在储能完成时对储能摇臂17进行锁定,释能时通过储能锁扣12对储能摇臂17进行解锁。储能锁扣12的另一侧设置储能锁扣拨块12-2,其与触发扣10连接。此外,储能锁扣12外侧背面设置旋扣锁钩配合部12-3,当储能锁扣12外转时,也将旋扣锁钩18推开。

129.触发扣10通过轴孔10-0可转动地装于壳体。触发扣10配置脱扣块复位弹簧,其一脚搭接于壳体,另一脚搭接于触发扣10的弹簧搭接部10-1,使触发扣10始终有个向储能摇臂17运动的力。触发扣10一侧设置储能锁扣搭接部10-2,储能锁扣拨块12-2装于储能锁扣搭接部10-2的槽中,这样实现储能锁扣12和触发扣10的可靠搭接。触发扣10的另一侧设置电磁铁连接槽10-3,以便来连接电磁铁1。当电磁铁1启动时驱使触发扣10转动,进而带动储能锁扣12转动,由此取消对储能锁扣12的约束而使得储能锁扣12与储能摇臂17脱离,因为旋扣锁钩18的释放块18-4位于储能锁扣12背面的旋扣锁钩配合部12-3,因此储能锁扣12向外转动时,也使得旋扣锁钩18的释放块18-4朝外转动,由此解除对旋扣锁钩的锁定,这样就可以进一步进行分闸。

130.本实施例采用电磁电磁铁,其包括线圈1-2、线圈骨架1-3、静铁芯1-5、动铁芯1-4、磁轭1-6及磁轭板1-1,其中线圈1-2绕制于线圈骨架1-4,静铁芯1-5和动铁芯1-4分别套装于线圈骨架1-3内腔,且动铁芯1-4的端头与触发扣10连接,通过动铁芯1-4动作来驱动触发扣10转动,进而带动储能锁扣12转动,使得储能锁扣12与储能摇臂17脱离,由此实现快速分闸。

131.该电磁铁1具有u形的磁轭1-6及磁轭板1-1,线圈骨架3装于磁轭的槽中,磁轭板1-1盖于磁轭1-6的顶部。此处,线圈骨架1-3为工字形,线圈骨架中部筒体1-31及两侧支撑板,中部筒体1-3-1上绕制线圈3,两侧支撑板分别紧贴磁轭1-6的两侧板。静铁芯1-5端头设置静铁芯台阶,其定位于磁轭1-6的第一侧板,静铁芯1-5的主体套装于线圈骨架1-3的中部筒体1-31。动铁芯1-4的主体穿过磁轭1-6的第二侧板,且套装于线圈骨架1-31内腔,即中部筒

体1-31中。此处,动铁芯1-4的端头设置t字头1-4-1,t字头卡1-4-1装于电磁铁连接槽83,这样就便捷地实现电磁铁1与触发扣10的连接。

132.此处,电磁铁1的线圈1-2引出线连接到电路板5,电路板5引线到接线端子,当外接端子通过电压信号时线圈1-2得电,在电磁力的作用下,动铁芯1-4向静铁芯1-5运动,直到完全贴合,由此停止运动。触发扣10在动铁芯1-4的拉动下绕轴逆时针旋转,直到储能锁扣12与储能锁扣搭接部10-0的搭扣面脱离,储能锁扣12释放,同时储能摇臂17释放。储能锁扣12释放时,储能锁扣12在储能摇臂17的推动作用下顺时针旋转,旋转过程中,推动旋扣锁钩18解锁,由此避免储能弹簧15释放时,分合弹簧6对储能弹簧15的反作用力。储能摇臂17释放时,在储能弹簧15的作用下迅速逆时针旋转,拍击分合旋扣7的伸出臂,分合旋扣7迅速旋转,带动触头极的触头迅速断开而完成分闸动作。

133.可以理解的是,本实施例隔离开关合闸或分闸时需要进行锁定或解锁,为此分合旋扣7的侧面分别设置旋扣锁钩18及旋扣撑脚8。此时,分合旋扣7的侧面设置分合闸锁槽7-4,该分合闸锁槽7-4的两个侧面7-4a、7-4b分别与旋扣锁钩18及旋扣撑脚8配合来进行锁定与解锁,进一步说明如下。

134.分合摇臂22设置有分合闸推块22-5,其两侧分别设置导面22-5a、22-5b,以便于分合闸推块22-5进入到旋扣锁钩18或旋扣撑脚8相应配合部,来将旋扣锁钩18或旋扣撑脚8向外推开,由此解除对分合旋扣7的锁定。本实施例中,手动合闸时通过分合闸推块22-5解除对旋扣撑脚8的锁定,手动分闸时通过分合闸推块22-5解除对旋扣锁钩18的锁定;特别地,在自动分闸的情况下,隔离开关会自动脱扣来释放储能,此时储能锁扣12与储能摇臂17解锁,通过会带动旋扣锁钩18向外转动,这样就直接解除了对旋扣锁钩18的锁定,此时无需分合闸推块22-5起作用。以下进一步说明如下。

135.如图32-图33所示,旋扣锁钩18具有轴孔18-1,其装入壳体上的定位轴以便旋扣锁钩18进行转动。旋扣锁钩18配置旋扣锁钩弹簧,其一脚抵接于壳体,另一脚装于旋扣锁钩弹簧孔18-5中,由此为旋扣锁钩18提供向内的压力。旋扣锁钩18的撑脚部为阶梯型,上部为分合摇臂配合部,下部为分合旋扣配合部,其中分合摇臂配合部的内侧面为分合摇臂驱动面18-2,分合旋扣配合部的端面为分合旋扣限位面18-3。在合闸完成及保持状态时,分合旋扣限位面18-3顶住分合旋扣7的分合闸锁槽7-4侧面7-4a而实现合闸锁定。此处,旋扣锁钩18顶部具有旋扣锁钩释放块18-4,其贴住储能锁扣12背面的旋扣锁钩配合部12-3,当储能释放时,储能锁扣12向外转动,同时带动旋扣锁钩释放块18-4向外转动,使得分合旋扣限位面18-3与分合旋扣7的分合闸锁槽7-4侧面7-4a脱离,从而解除对分合旋扣7的锁定,这样就可以进一步进行分闸操作。当手动脱扣时,则通过分合摇臂22上的分合闸推块22-5来将旋扣锁钩18外推解锁。

136.如图34-图35所示,旋扣撑脚8具有轴孔8-3,其装入壳体上的定位轴以便旋扣撑脚8进行转动。旋扣撑脚8配置旋扣撑脚弹簧,其主体容置于旋扣撑脚8背面的弹簧槽8-4,旋扣撑脚弹簧一脚抵接于壳体,另一脚装于旋扣撑脚弹簧孔8-5中,由此为旋扣撑脚8提供向内的压力。旋扣撑脚8的撑脚部为阶梯型,上部为分合摇臂配合部,下部为分合旋扣配合部,其中分合摇臂配合部的内侧面为分合摇臂驱动面8-2,分合旋扣配合部的端面为分合旋扣限位面8-1。在分闸完成及保持状态下时,分合旋扣限位面8-11顶住分合旋扣7的分分闸锁槽7-4侧面7-4b而实现分闸锁定;合闸开始后,分合摇臂22的分合闸推块22-5将通过分合摇臂

驱动面8-2将旋扣撑脚8向外推,使得分合旋扣限位面8-1与分闸锁槽74侧面7-4b脱离,由此旋扣撑脚解锁,可以进一步合闸。此外,旋扣撑脚8尾部具有分合闸检测推块8-6,其可以压触分合闸微动开关31的分合闸触发部311以触发分合闸微动开关31动作。

137.上述隔离开关的工作过程为:分合摇臂22在分合操作件21的作用下,和主轴19一起实现分合闸动作;合闸时,顺时针旋转,分合弹簧6的一脚搭在分合旋扣7上,另外一脚在分合摇臂22的卡位上,在分合摇臂22的作用下开始拉伸,分合旋扣7开始旋转,直到运动到分合闸推块22-5开始推动旋扣撑脚8,分合弹簧6瞬间释放,分合旋扣7瞬间旋转实现合闸;合闸到位后,旋扣锁钩18在弹簧的作用下,实现内扣,其撑脚面与分合旋扣面接触,在分合弹簧6的作用下,紧密配合;同理,分闸时,分合摇臂22逆时钟旋转,分合弹簧6在分合摇臂22的作用下开始拉伸,分合旋扣7开始旋转,直到运动到分合闸推块22-5开始推动旋扣锁钩18,推开瞬间,分合弹簧6瞬间释放,分合旋扣7瞬间旋转实现分闸。

138.为了监测隔离开关的运行状态,本实施例设置储能微动开关32及分合闸微动开关31,可以检测隔离开关的储能状态及分合闸状态并反馈至系统,这便于系统及时有效地监测隔离开关的运行状态,进一步说明如下。

139.其中,储能微动开关32带弹片321,其中弹片用作储能触发部;同时配置有切换器30,切换器30设置于储能摇臂17和储能微动开关32之间,具体是位于储能摇臂17储能检测位置的外侧,且切换器30可同时与储能摇臂17及储能微动开关32接触。当储能摇臂17转动到储能检测位置时,储能摇臂17上储能检测推块17-4推动切换器30动作,进而由切换器30触发储能微动开关32而发出储能微动信号。

140.如图36-图37所示,切换器30的本体为一个可转动的切换杆,其通过切换轴301可转动地套装于底座122,它的切换触发部303可转至储能检测推块17-4的运行路线;此外还设置切换弹簧302,它承载于切换器30且套在切换轴301上其中切换弹簧302第一脚搭于底座122,第二脚搭于切换杆上的切换弹簧挡块304,且切换弹簧302第二脚的端部可接触储能微动开关32的弹片321。当储能摇臂17顺时针旋转时,储能检测推块17-4推动切换器30的切换触发部303,由此在切换器上的切换弹簧302开始拉伸储能微动开关弹片321,直到储能微动开关被拉伸,实现储能信号传递。这样,通过储能摇臂17旋转推动切换杆,装在切换杆上的切换弹簧接触并压紧微动开关弹片,可以可靠地实现微动切换。其一方面实现了柔性连接,且叶片式微动开关切换后,继续拉伸只会导致弹簧变形而不会伤害到微动开关;另一方面,实现了超行程拉伸,使结构设计简单方便。

141.分合闸微动开关31为压触式微动开关,其设置有分合闸触发部311,分合旋扣7转动到分合闸检测位置时触发分合闸触发部。具体地,分合闸微动开关31设置于旋扣撑脚8尾部附近位置,当旋扣撑脚8转动时,旋扣撑脚8尾部的分合闸检测推块8-6可压触分合闸微动开关31的分合闸触发部311以触发分合闸微动开关31动作。分闸时,旋扣撑脚8被分合旋扣7顺时针推出一点角度,使得旋扣撑脚8尾部的分合闸检测推块8-6移开压触式微动开关,分合闸微动开关31微动被释放,由此实现信号切换。

142.如图38-图42所示,定义储能检测信号为1时表示储能、为0时表示未储能;分合闸检测信号为1时表示分闸,为0时表示合闸,就可以表示隔离开关的不同状态,即:合闸并储能、分闸并储能及分闸未储能,具体如图38-图42所示。

143.实施例三

144.参见图43-图45,示出本实施例三离开关操作极,其相对于实施例一省去了实现自动储能及自动合闸功能的有关器件。

145.如图43-图45所示,主轴19支撑于壳体,储能弹簧15、储能摇臂17、分合摇臂22、分合弹簧6及分合旋扣7依次同轴装于主轴19,分合摇臂22与主轴19定位连接,分合旋扣7与储能摇臂17可在一定角度内绕主轴19转动,储能弹簧15装于储能摇臂17上,分合弹簧6装于分合摇臂22和分合旋扣7之间,分合旋扣7通过其尾块穿过分合摇臂的的尾块孔来与储能摇臂17关联,使得分合摇臂22可以在主轴19带动下通过分合弹簧6推动分合旋扣7正转以进行合闸,并使得储能弹簧15和分合弹簧6在合闸时进行储能,上述储能摇臂17可在释放时在储能弹簧15作用下推动分合旋扣7反转以进行分闸。

146.本实施例中,分合旋扣7配置有旋扣撑脚8及旋扣锁钩18:旋扣撑脚8在分闸或合闸完成后顶压分合旋扣7,其中由弹簧定位柱801处安装的弹簧提供向内压力,旋扣撑脚8由分合摇臂22上的旋扣推手外推;扣锁钩18在合闸完成后锁止分合旋扣7,以及在分闸开始时解锁分合旋扣7,旋扣锁钩18分合摇臂22上的旋扣推手外推,同时旋扣锁钩18与储能锁扣12关联,可由储能锁扣12及外推且旋扣锁钩18。

147.本实施例配置有微动开关33及电路板5来进行自动控制,以实现自动分闸操作。具体通过电磁铁11驱动的自动脱扣机构,通过驱动储能锁扣12与储能摇臂17脱离,实现储能摇臂17的解锁,由此通过储能摇臂17驱使分合旋扣7反转进行分闸。该自动脱扣机构包括锁钩组件、触发组件及驱动组件,具体如下所述。

148.锁钩组件具体包括储能锁扣12、储能锁轴14及储能锁弹簧13,其中储能锁轴12固定于隔离开关壳体,储能锁扣12第一端可转动地装于储能锁轴14,储能锁扣12第二端与触发组件连接,储能锁扣12内侧设置与储能摇臂卡块1706配合的储能锁钩部1201,储能锁弹簧13套装于储能锁轴14,且储能锁弹簧13两脚分别着力于储能锁扣12外侧及隔离开关壳体。锁钩组件配置有微动开关33,微动开关33位于储能扣17近旁,它的触角可接触储能摇臂17的突出部1709,以便检测并输出储能摇臂17的位置信号。

149.触发组件具体包括触发扣10、触发轴11及触发弹簧19,触发轴10固定于壳体,其中触发扣10成v字形,触发扣10中部可转动地装于触发轴11,触发扣10第一翼设置触发扣卡块1002来容纳于储能锁钩第二端的锁钩卡槽1202,触发扣10第二翼与驱动组件连接,触发弹簧9套装于触发轴11,且触发弹簧9的两脚分别着力于触发扣10及壳体。

150.驱动组件具体包括电磁铁1,其装于电磁铁支架上,电磁铁1的动铁芯可以抵接于触发扣110第二翼触发面1001,由此通过动铁芯来驱动触发扣10动作,从而解除对锁钩组件的约束,使得锁钩组件与储能摇臂17脱离而实现分闸。

151.除此之外,储能弹簧15、储能摇臂17、分合摇臂22、分合弹簧6及分合旋扣7的结构、安装方式与实施例一基本相同,不再展开阐述。

152.实施例四

153.参见图46-图47,示出本实施例四离开关操作极,其与实施例一一样也可以实现自动储能及自动合闸功能及自动分闸功能。

154.储能弹簧15、储能摇臂17、分合摇臂22、分合弹簧6及分合旋扣7依次同轴装于主轴19,储能摇臂17设置有衬片25,且储能摇臂17配置包括电磁铁1、触发扣10及储能锁扣12等构成的自动脱扣机构来与储能摇臂17进行锁定及脱扣,分合旋扣7和分合摇臂22的组合则

配置旋扣撑脚8及旋扣锁钩18来进行锁定及解锁,具体工作原理可参见前文所述。

155.本实施例四与前述实施例一、二及三相比,主轴19为分体。具体地,主轴19包括主轴上段191、主轴中筒192及主轴下段193;主轴上段191底端设置主轴上段插块1912,主轴中筒192顶端具有主轴中筒插槽1921,主轴中筒192中部具有主轴中筒环槽1922,主轴上段插块1912插接于主轴中筒插槽1921定位,主轴下段193顶端套与主轴中筒193轴孔,且主轴下段193顶端与主轴中筒环槽1922通过插入主轴下段销1931进行限位,实现主轴上段191、主轴中筒192及主轴下段193的连接;储能弹簧15套装于主轴上段191,储能弹簧15和主轴上段191之间通过在储能摇臂销槽17-a中插入主轴上段销1911进行限位;分合摇臂22套装于主轴中筒192,分合摇臂22和主轴中筒192之间通过在分合摇臂销槽22-a中插入主轴中筒销1923进行限位;分合旋扣7扣入分合摇臂22且套装于主轴下段193。这样,分合摇臂22相对于整个主轴19周向定位,储能摇臂17相对于整个主轴19可转动一定角度,分合旋扣7可相对于分合摇臂22可旋转一定角度,也即相对于整个主轴19可转动一定角度。这样连接方式,使得储能摇臂17、分合摇臂22与分合旋扣也形成关联关系,以使得三者运动满足前述三个实施例中要求。

156.本实施例四其它部件结构可参照前述实施例,不再展开说明。

157.本实施例虽然以较佳公开如上,但其并不是用来限定本实施例,任何本领域技术人员在不脱离本实施例的精神和范围内,都可以做出可能的变动和修改,因此本实施例的保护范围应当以本实施例权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。