一种gan基半导体器件及其制备方法

技术领域

1.本发明属于半导体制造技术领域,具体涉及一种gan基半导体器件及其制备方法。

背景技术:

2.第三代半导体材料gan及其合金algan具有较大的自发极化和压电效应。当这两种材料形成异质结时,在algan/gan界面处会产生较高的极化电荷密度,导致在靠近界面处的gan沟道中形成高密度的二维电子气(2deg),具有高迁移率和高饱和漂移速度。因而,基于algan/gan异质结制备的高电子迁移率晶体管(hemt)有着优异的性能,被业界广泛关注。

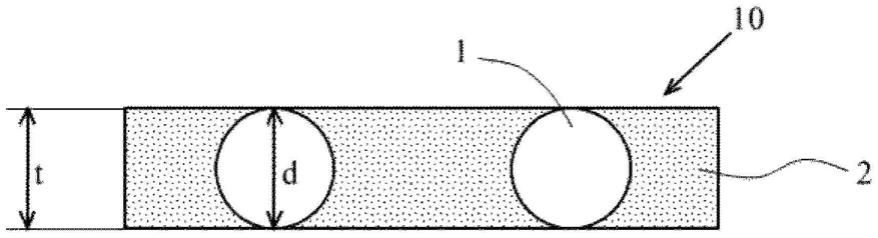

3.然而,现有的algan/gan hemt器件在制备工艺方面仍存在一定的缺陷。一方面,由于目前主要是通过凹槽栅技术实现增强型algan/gan hemt器件,而刻蚀栅槽的方式通常选用感应耦合等离子体(icp)干法刻蚀和高温热氧化湿法刻蚀,其中感应耦合等离子体干法刻蚀的刻蚀气体通常为含氯气体,如氯气、三氯化硼等,而含氯气体在刻蚀的过程中会有少量的氯离子与algan反应,形成algaclx物质,这种物质在刻蚀时难以去除,会形成一些交叉状的凸起结构,如图1所示,这种不平整的界面态会影响器件性能,造成栅极泄漏电流增加、沟道电子迁移率降低、导通电阻增大等问题。相比于icp干法刻蚀的方法,高温热氧化湿法刻蚀不存在物理轰击过程,能够降低刻蚀损伤并提高刻蚀平整性,但其弊端在于整个栅槽刻蚀过程需要多个氧化/腐蚀周期,工艺流程繁琐,时间成本较高。

4.同时,现有的凹槽栅hemt器件在制备过程中会使用到多个掩膜版,工艺复杂,成本高昂,因此其工艺流程还需进一步简化。

技术实现要素:

5.本发明的主要目的在于提供一种gan基半导体器件及其制备方法,以克服现有技术的不足。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种gan基半导体器件的制备方法,其包括:

8.提供外延结构,包括第一半导体层和设置在所述第一半导体层上的第二半导体层,所述第一半导体层与第二半导体层之间形成有载流子沟道;

9.在所述第二半导体层上形成光阻层;

10.在所述光阻层上设置半色调掩膜版,所述半色调掩膜版具有第一透光区域和第二透光区域,所述第一透光区域包括与栅极对应的区域,所述第二透光区域包括与源极和漏极对应的区域,所述第一透光区域的透光率大于第二透光区域的透光率;

11.利用所述半色调掩膜版对所述光阻层进行曝光处理,并去除所述光阻层与所述第一透光区域对应的区域,以及部分去除所述光阻层与所述第二透光区域对应的区域,从而使所述第二半导体层表面与所述第一透光区域对应的区域暴露出,之后以剩余的光阻层为掩膜,采用不含氯的等离子体对所述第二半导体层与所述第一透光区域对应的区域进行刻蚀,从而在所述第二半导体层内形成凹槽结构;

12.利用所述半色调掩膜版对剩余的光阻层继续曝光,将所述光阻层与所述第二透光区域对应的区域完全去除,从而使所述第二半导体层表面与所述第二透光区域对应的区域暴露出;

13.同步制作与所述凹槽结构配合的栅极以及位于所述暴露出的第二半导体层表面的源极、漏极。

14.与现有技术相比,本发明提供的一种gan基半导体器件的制备方法,使用不含氯的等离子体,能够刻蚀形成界面态平整的栅极凹槽结构,同时可减少制备工序,节约成本,采用该方法制备而成的半导体器件栅极泄漏电流小、沟道电子迁移率高、导通电阻小。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1是使用含氯等离子体刻蚀时形成的残余凸起结构的sem实物图;

17.图2是本发明实施例中提供的一种gan基半导体器件的结构示意图;

18.图3a至图3i是本发明实施例中提供的一种gan基半导体器件的制备流程示意图。

具体实施方式

19.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其提供的一种gan基半导体器件的制备方法,在刻蚀栅极凹槽时,使用不含氯的等离子体,可避免形成凸起的残余物质algaclx,能够刻蚀形成界面态平整的栅极凹槽结构,同时可减少制备工序,节约成本,采用该方法制备而成的半导体器件栅极泄漏电流小、沟道电子迁移率高、导通电阻小。

20.如下将对该技术方案、其实施过程及原理进行清楚、完整的描述。

21.本发明实施例的一个方面提供了一种gan基半导体器件的制备方法,其包括:

22.提供外延结构,包括第一半导体层和设置在所述第一半导体层上的第二半导体层,所述第一半导体层与第二半导体层之间形成有载流子沟道;

23.在所述第二半导体层上形成光阻层;

24.在所述光阻层上设置半色调掩膜版,所述半色调掩膜版具有第一透光区域和第二透光区域,所述第一透光区域包括与栅极对应的区域,所述第二透光区域包括与源极和漏极对应的区域,所述第一透光区域的透光率大于第二透光区域的透光率;

25.利用所述半色调掩膜版对所述光阻层进行曝光处理,并去除所述光阻层与所述第一透光区域对应的区域,以及部分去除所述光阻层与所述第二透光区域对应的区域,从而使所述第二半导体层表面与所述第一透光区域对应的区域暴露出,之后以剩余的光阻层为掩膜,采用不含氯的等离子体对所述第二半导体层与所述第一透光区域对应的区域进行刻蚀,从而在所述第二半导体层内形成凹槽结构;

26.利用所述半色调掩膜版对剩余的光阻层继续曝光,将所述光阻层与所述第二透光区域对应的区域完全去除,从而使所述第二半导体层表面与所述第二透光区域对应的区域

暴露出;

27.同步制作与所述凹槽结构配合的栅极以及位于所述暴露出的第二半导体层表面的源极、漏极。

28.其中,所述第一透光区域可以为全透明区域,所述第二透光区域可以为半透明区域,因此所述光阻层与所述第一透光区域对应的区域将完全曝光,而所述光阻层与所述第二透光区域对应的区域将沿其厚度方向部分曝光,进行显影处理之后,所述光阻层与所述第一透光区域对应的区域将可以被完全去除,而所述光阻层与所述第二透光区域对应的区域则沿厚度方向被部分去除。

29.进一步的,所述制备方法具体包括:在使所述第二半导体层表面与所述第二透光区域对应的区域暴露出之后,以剩余的光阻层为掩膜同步制作所述栅极、源极和漏极。

30.进一步的,所述制作方法还包括:至少在所述凹槽结构的内壁上形成介质层,之后在所述介质层上制作栅极。

31.进一步的,所述制作方法还包括:去除剩余的光阻层,并在暴露出的第二半导体层的表面形成保护层。

32.进一步的,所述部分去除的光阻层的厚度为所述光阻层总厚度的三分之一到二分之一。

33.在一些实施方式中,用于形成所述等离子体的气体包括主刻蚀试剂和辅助刻蚀试剂,所述主刻蚀试剂包含hbr,所述辅助刻蚀试剂包含o2和sf6。

34.在一些实施方式中,所述主刻蚀试剂与辅助刻蚀试剂的流量比为(8~20)∶(1~4)。

35.在一些实施方式中,所述o2和sf6的摩尔比为1∶1。

36.进一步的,所述第一半导体层包括所述gan基半导体器件的沟道层,所述第二半导体层包括所述gan基半导体器件的势垒层,所述沟道层与势垒层形成异质结,所述载流子沟道形成在所述沟道层中。

37.进一步的,所述外延结构形成在衬底上,且所述外延结构和衬底之间还形成有成核层。

38.在一些实施方案中,在所述衬底和成核层之间还形成有缓冲层。

39.其中,所述衬底可以为蓝宝石衬底、碳化硅衬底或者氮化镓衬底中的任意一种,但不限于此。

40.当选用蓝宝石衬底或者碳化硅衬底时,由于在衬底上方形成的外延结构层材料为gan,gan材料与蓝宝石衬底或者碳化硅衬底之间会存在晶格失配而产生应力,因此需要在蓝宝石衬底或者碳化硅衬底上先形成一层缓冲层,之后再在缓冲层上生长后续外延结构层;而当选用氮化镓衬底时,因上方的外延结构层材料也是gan层,不存在晶格失配的问题,因此不需要在两者之间生长缓冲层。

41.具体的,缓冲层的材料可以是氮化铝,厚度可以为30~80nm。低于30nm厚度的氮化铝缓冲层不能够完全实现应力缓冲,而大于80nm的厚度会导致生长时间过长,影响器件的制备效率。

42.本发明实施例的另一个方面还提供了一种采用上述方法制备而成的gan基半导体器件,其包括:

43.外延结构,包括第一半导体层和设置在所述第一半导体层上的第二半导体层,所述第一半导体层与第二半导体层之间形成有载流子沟道;以及

44.与所述外延结构配合的源极、漏极和栅极;

45.如下将结合本发明的附图对本发明实施例中的技术方案进行详细的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围,以及,除非特别说明的之外,本发明实施例中所涉及的制备工艺如icp刻蚀、曝光显影、原子层沉积和化学沉积等均是本领域技术人员已知的现有工艺,其具体的工艺参数可以根据实际进行设定。

46.请参阅图2,本发明实施例提供的一种gan基半导体器件,其包括由gan沟道层30(即第一半导体层)和设置在gan沟道层30上的al

x

ga

1-x

n势垒层40(即第二半导体层)所形成的外延结构以及与所述外延结构配合的源极102、漏极103和栅极101,所述gan沟道层30与al

x

ga

1-x

n势垒层40(0.15≤x≤0.3)之间形成有载流子沟道。

47.具体的,在栅极103和与其配合的凹槽结构的内壁之间还形成有栅介质层60,以及在所述al

x

ga

1-x

n势垒层40的表面除源极102、漏极103和栅极101之外的区域还覆设有保护层70。

48.具体的,所述外延结构形成在氮化镓衬底10上,且在氮化镓衬底10和gan沟道层30之间还形成有gan成核层20。

49.具体的,请参阅图3a至图3h,本发明实施例提供的一种gan基半导体器件的制备方法具体可以包括如下步骤:

50.1)将氮化镓衬底10放入反应腔室中,先在800~1000℃的温度下,通过氢气对该氮化镓衬底10进行表面处理,以去除其表面的氧化膜;

51.2)将反应腔室内的温度设定为600~800℃,压力设定为20~50torr,并在氮化镓衬底10上生长厚度为5~20nm的gan成核层20,如图3a所示;

52.3)将反应腔室内的温度设定为1100~1200℃,压力设定为100~300torr,并在gan成核层20上生长厚度为100~200nm的gan沟道层30,如图3a所示;

53.4)将反应腔室内的温度设定为900~1100℃,压力设定为100~300torr,并在gan沟道层30上生长厚度为20~50nm的al

x

ga

1-x

n势垒层40(0.15≤x≤0.3),如图3a所示;

54.5)在al

x

ga

1-x

n势垒层40上涂覆光阻胶材料,固化之后形成厚度为0.8~1.5μm的光阻层50,如图3b所示。光阻层50的厚度不能太薄,因后续其部分厚度要作为刻蚀al

x

ga

1-x

n势垒层40的阻挡结构,如果光阻层太薄的话刻蚀栅极凹槽结构时对源漏极区域不能起到保护作用;光阻层50也不能太厚,因为光阻层都是采用旋涂工艺形成,旋涂好光刻胶之后,再通过烘烤固化形成光阻层,如果太厚烘烤则不完全,内部不容易固化,在光阻层曝光显影并形成开口之后,如果内部没有完全固化,则开口两侧的光阻层容易坍塌,造成开口形状改变,不能按照预期形状的光阻层在al

x

ga

1-x

n势垒层40中形成目标形状的栅极凹槽结构。

55.6)在所述光阻层50上设置如图3c所示的半色调掩膜版80,所述半色调掩膜版80具有第一透光区域801和第二透光区域802,所述第一透光区域801包括与栅极101对应的区域,所述第二透光区域802包括与源极102和漏极103对应的区域,所述第一透光区域801的透光率大于第二透光区域802的透光率。通常第一透光区域为全透光区域,如直接设置的开

口结构;而第二透光区域为半透光区域,在半透光区域的开口处通过设置丝网结构来控制光透过率,可以通过控制光透过量来实现对光阻层的曝光程度;

56.7)利用所述半色调掩膜版80对光阻层50进行曝光处理,与所述第一透光区域801对应的光阻层50被全部曝光,与所述第二透光区域802对应的光阻层50被部分曝光,然后使用显影液对曝光处理的光阻层50进行显影处理,全部曝光的光阻层50被全部去除,而部分曝光的光阻层50被沿厚度方向部分去除,从而使al

x

ga

1-x

n势垒层40表面与所述第一透光区域801对应的区域暴露出,如图3d所示。其中完全去除的光阻层的区域对应后续形成栅极凹槽结构的区域,部分去除的光阻层的区域对应源、漏极的区域,且部分去除的光阻层的厚度为光阻层总厚度的三分之一到二分之一,可以通过控制半透光区域的光通过率来控制部分去除的光阻层的厚度。

57.8)去掉半色调掩膜版80,并以步骤7)中剩余的光阻层50为掩膜,采用不含氯的等离子体对al

x

ga

1-x

n势垒层40暴露出的与所述第一透光区域801对应的区域进行刻蚀,从而在al

x

ga

1-x

n势垒层40内形成深度为1~15nm的凹槽结构,如图3e所示。由于al

x

ga

1-x

n势垒层40表面除与栅极对应的区域之外的其他区域均被光阻层覆盖,因此可以实现仅对al

x

ga

1-x

n势垒层40与栅极对应的区域进行刻蚀而对其他区域不刻蚀;

58.具体的,刻蚀使用的刻蚀气体包括主刻蚀气体和辅助刻蚀气体,其中的主刻蚀气体为hbr刻蚀气体,辅助刻蚀气体为o2和sf6的刻蚀气体。在刻蚀之前,先将o2和sf6按照摩尔比1∶1进行混合,然后将o2和sf6的混合气体按照流量10~40sccm通入刻蚀腔室内,同时在刻蚀腔室内通入主刻蚀气体hbr和载气,形成混合气体,其中hbr的流量为80-200sccm,载气的流量为80~800sccm,之后将所述混合气体激发形成等离子体,并对所述等离子体加偏置电压进行刻蚀,刻蚀时将刻蚀腔室内的压力设定为20~80mtorr,将等离子体功率源的功率设定为500~800w,将偏置电压设定为200~300v。

59.9)在刻蚀形成栅极对应的凹槽结构之后,继续以步骤7)中剩余的光阻层50为掩膜,在形成的器件结构表面(正面)沉积厚度为5~20埃的栅介质层60,之后将除所述凹槽结构的内壁之外的栅介质层60剥离,由于栅介质层60在沉积过程中会形成在凹槽结构的内壁和剩余光阻层50的表面,但栅介质层60与光阻层50之间的粘附性较差,可以通过剥离去除,仅保留凹槽结构内壁上的栅介质层60,如图3f所示,其中栅介质层60的材料可以选用氧化铪(hfo2)或者氧化锆(zro2);

60.10)再次利用所述半色调掩膜版80对剩余的光阻层50与所述第二透光区域802对应的区域进行曝光,通过控制曝光时间和曝光的光强度,将第二透光区域802进行完全曝光,然后对第二透光区域802对应的光阻层50进行显影处理,以完全去除该区域的光阻层50,从而使al

x

ga

1-x

n势垒层40表面与所述第二透光区域802对应的区域暴露出,如图3g所示;

61.11)去掉半色调掩膜版80,并以步骤10)中剩余的光阻层50为掩膜,同步制作与所述凹槽结构配合的栅极101,以及在al

x

ga

1-x

n势垒层40表面与所述第二透光区域802对应的区域上制作源极102和漏极103,如图3h所示,其中栅极101、源极102和漏极103的材料可以选用w、ti、co、ni、ru或mo的任意一种或多种组合的合金;

62.12)去除剩余的光阻层50,并在暴露出的al

x

ga

1-x

n势垒层40表面上形成厚度为20~100nm的保护层80,如图3i所示,其中保护层80的材料可以选用氧化硅或者氮化硅,形成

保护层80的方法可以采用化学气相沉积或物理气相沉积,至此完成gan基半导体器件的制备。

63.本发明实施例中所提供的gan基半导体器件的制备方法,一方面,在步骤8)中形成栅极凹槽结构时,以步骤7)中剩余的光阻层50为掩膜,无需使用额外的掩膜版,可以节省一道掩膜工序;另一方面,在步骤11)形成栅极101、源极102和漏极103时,以步骤10)中剩余的光阻层50为掩膜,无需使用额外的掩膜版,可以再次节省掩膜工序,节约制作成本;并且使用单个半色调掩膜版就可以实现与栅极101、源极102和漏极103对应的区域的掩膜结构,并且在刻蚀栅极凹槽结构时可以使用剩余部分厚度的光阻层对源极和漏极区域进行保护,无需额外的引入新的掩膜结构,也可以节省工序和制作成本。

64.此外,本发明实施例中所提供的gan基半导体器件的制备方法,在刻蚀形成栅极凹槽结构的过程中,一方面,由于主刻蚀气体hbr的br自由基的化学活性远低于卤族其他元素的化学活性,且br离子的电负性较低(卤族元素的电负性为:f(3.98)》c1(3.16)》br(2.96)),不会与algan形成algabr这种物质,刻蚀比较温和,不会对凹槽结构的内壁造成较大的刻蚀损伤,刻蚀界面较为平坦;另一方面,作为辅助刻蚀气体的o2和sf6通入量较少,并且由于o2具有较强的氧化性能,能够防止刻蚀残余物的形成和堆积,且sf6的刻蚀速率较快,能够提高刻蚀速率。如果单独使用sf6进行刻蚀,虽然f的电负性最高,能够提升刻蚀速率,但刻蚀过程中会对凹槽结构的内壁造成损伤,不利于形成平坦的凹槽形貌。因此通过o2和sf6构成的辅助刻蚀气体与主刻蚀气体配合,不仅能够防止刻蚀残余物的形成,有利于去除刻蚀残余物,形成平坦的表面,且刻蚀速率也能够得到保证。

65.更为重要的是,本发明实施例中所提供的制备方法,在刻蚀过程中使用不含氯的等离子体进行刻蚀,不会形成难以去除的algaclx凸起的残余物,能够形成界面态平整的栅极凹槽结构,以本发明实施例中所提供的制备方法制备而成的gan基半导体器件,栅极凹槽内壁平坦,栅极泄漏电流小、沟道电子迁移率高、导通电阻小,散热性能好。

66.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

67.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。