1.本发明属于有机合成工艺技术领域,具体涉及一种低水分5-氯-2-戊酮的连续生产方法。

背景技术:

2.5-氯-2-戊酮是一种有机合成中间体,广泛用作生产环丙甲基酮、环丙基乙炔等物质的重要原料。

3.专利文献cn201210099170.0公开了一种环丙基甲基酮的制备方法,其中以2-乙酰基-γ-丁内酯和15%盐酸为原料,釜式反应4h后减压蒸出5-氯-2-戊酮的制备方法,收率92%。

4.专利文献cn201310557685.5公开了一种5-氯-2-戊酮的制备方法,其以2-甲基呋喃为原料,加氢合成2-甲基-4,5-二氢呋喃,然后再和盐酸溶液反应生产5-氯-2-戊酮。

5.专利文献cn201911414163.3公开了一种用微通道反应器制备5-氯-2-戊酮的工艺方法,其主要对微反应器的构造进行了优化,但后续的后处理过程仍旧是间歇操作,收率仅为68~86%。

6.以上的文献都需要过量的盐酸为原料,而且整个工艺流程为间歇或者半连续过程,会产生较多的酸性废水,生产效率较低。

7.5-氯-2-戊酮是一类热敏性物质,但是氯代反应往往需要在较高温度下反应,而且反应后得到的5-氯-2-戊酮和水由于密度接近往往会有乳化现象,不易分层。这是导致5-氯-2-戊酮的收率不是很高并且不易连续化的主要原因。

8.因此,需要设计一种新的低水分5-氯-2-戊酮的连续生产方法。

技术实现要素:

9.本发明的目的在于提供一种低水分5-氯-2-戊酮的连续生产方法,以解决背景技术中提出的目前多数生产5-氯-2-戊酮的方法需要过量的盐酸为原料,而且整个工艺流程为间歇或者半连续过程,会产生较多的酸性废水,生产效率较低的问题。

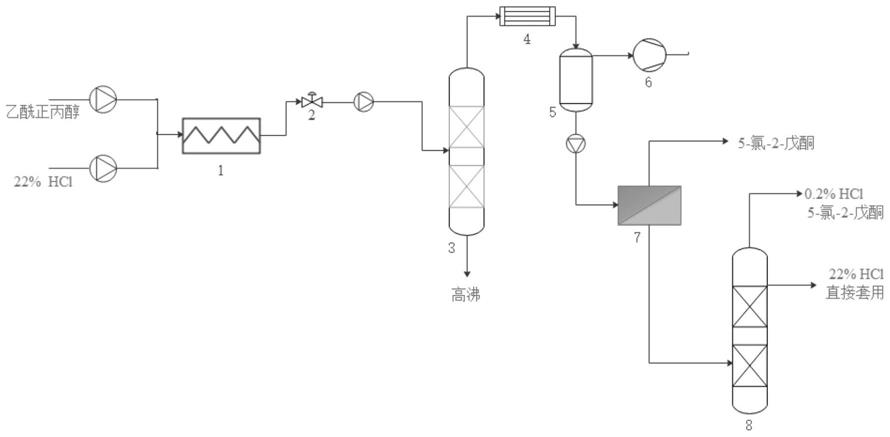

10.为实现上述目的,本发明提供了一种低水分5-氯-2-戊酮的连续生产方法,采用了一种连续生产装置,包括微通道反应器、共沸精馏塔、冷凝器、暂储罐、膜过滤器和浓缩精馏塔;

11.微通道反应器的出口与共沸精馏塔的进口相连,共沸精馏塔的顶端出口与冷凝器的进口相连,冷凝器的出口与暂储罐的进口相连,暂储罐的出口与膜过滤器的进口相连,膜过滤器的水相出口与浓缩精馏塔相连;

12.所述低水分5-氯-2-戊酮的连续生产方法包括以下步骤:

13.将盐酸水溶液和乙酰正丙醇分别泵入微通道反应器中,在微通道反应器中升温并加压进行氯代反应,

14.将从微通道反应器出来的反应液泵入共沸精馏塔,进行共沸精馏,其中共沸精馏

塔的塔顶馏出物经冷凝器冷凝后进入暂储罐;然后从暂储罐泵入膜过滤器完成有机相和水相的连续分相工序,其中的水相反应液再通过膜过滤器的水相出口泵入至浓缩精馏塔进行浓缩,浓缩后的盐酸水溶液用于循环套用。

15.在一种具体的实施方式中,所述微通道反应器包括混合模块和反应模块,盐酸水溶液和乙酰正丙醇先进入混合模块混合再进入反应模块,混合模块温度设为40~60℃,反应模块温度设为100~150℃,微通道反应器的反应压强为0.2~1.5mpa,微通道反应器的反应停留时间为60~200s。

16.在一种具体的实施方式中,所述微通道反应器包括一块混合模块和5~15块反应模块,每块反应模块的容积为1~3l。

17.在一种具体的实施方式中,所述膜过滤器是膜面积为50~1000m2的聚结膜过滤器。

18.在一种具体的实施方式中,所述浓缩精馏塔的塔板数大于等于8层。

19.在一种具体的实施方式中,所述低水分5-氯-2-戊酮的连续生产方法还包括:有机相和水相的连续分相工序完成后,从膜过滤器出来的有机相反应液进入填装有脱水剂的脱水塔进行脱水工序。

20.在一种具体的实施方式中,所述共沸精馏为减压共沸精馏,真空度为-0.08~-0.10mpa。

21.相比于现有技术,本发明具有以下有益效果:

22.本发明以微通道反应器为反应容器,短时间内完成氯代反应,避免了反应过程中高聚物的生成,同时通过减压连续精馏再次避免了蒸出产品时产生高聚物;通过聚结膜过滤器使得分相困难的问题得以解决,分出的水相依靠盐酸-水共沸组成为22%浓度的性质通过浓缩精馏塔浓缩得以完美回收盐酸溶液用以套用。

23.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

24.构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

25.图1是本发明一种实施例的流程示意图;

26.其中,1、微通道反应器;2、背压阀;3、共沸精馏塔;4、冷凝器;5、暂储罐;6、真空系统;7、聚结膜过滤器;8、浓缩精馏塔。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.实施例1

29.将浓度为22%的盐酸水溶液和乙酰正丙醇分别以400kg/h和200kg/h的速度泵入微通道反应器1中,微通道反应器1中包括1块混合模块和9块反应模块,每块反应模块的容积为2l,混合模块温度设为40℃,反应模块温度设为110℃,背压阀2压力设为0.5mpa,背压

阀2用于给微通道反应器1背压,反应停留时间为108s。

30.反应液泵入减压共沸精馏塔3,真空压力设为-0.09mpa,共沸精馏塔的塔板数为10,回流比为1:2,精馏塔顶部馏出速率为432kg/h,其中的5-氯-2-戊酮速率为233kg/h,其中的7.5%盐酸速率为199kg/h;底部以168kg/h的速率排出低浓度酸性废水。

31.塔顶馏出物经冷凝器4冷凝后进入暂储罐5。然后泵入聚结膜过滤器,膜过滤面积为200m2,膜的孔径为0.2um,反应液在膜过滤器中过滤后,油相反应液即5-氯-2-戊酮以229kg/h的速率采出,且其纯度为99.1%,其中的水分为0.23%。

32.水相反应液以203kg/h的速率泵入盐酸浓缩塔中,塔精馏塔的塔板数为8,回流比为2:1,塔顶以136kg/h的速率采出酸含量小于0.1%的废水,底部以67kg/的速率采出浓度为22%的盐酸-水溶液用于套用。

33.本发明中5-氯-2-戊酮的收率达到96.9%,盐酸利用率达到95.5%,废水量大大降低并且废水可以直接生化处理。本发明所采用连续生产装置其24h产能可达5496kg,生产效率大幅提高。

34.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

技术特征:

1.一种低水分5-氯-2-戊酮的连续生产方法,其特征在于,采用了一种连续生产装置,包括微通道反应器、共沸精馏塔、冷凝器、暂储罐、膜过滤器和浓缩精馏塔;微通道反应器的出口与共沸精馏塔的进口相连,共沸精馏塔的顶端出口与冷凝器的进口相连,冷凝器的出口与暂储罐的进口相连,暂储罐的出口与膜过滤器的进口相连,膜过滤器的水相出口与浓缩精馏塔相连;所述低水分5-氯-2-戊酮的连续生产方法包括以下步骤:将盐酸水溶液和乙酰正丙醇分别泵入微通道反应器中,在微通道反应器中升温并加压进行氯代反应,将从微通道反应器出来的反应液泵入共沸精馏塔,进行共沸精馏,其中共沸精馏塔的塔顶馏出物经冷凝器冷凝后进入暂储罐;然后从暂储罐泵入膜过滤器完成有机相和水相的连续分相工序,其中的水相反应液再通过膜过滤器的水相出口泵入至浓缩精馏塔进行浓缩,浓缩后的盐酸水溶液用于循环套用。2.根据权利要求1所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述微通道反应器包括混合模块和反应模块,盐酸水溶液和乙酰正丙醇先进入混合模块混合再进入反应模块,混合模块温度设为40~60℃,反应模块温度设为100~150℃,微通道反应器的反应压强为0.2~1.5mpa,微通道反应器的反应停留时间为60~200s。3.根据权利要求2所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述微通道反应器包括一块混合模块和5~15块反应模块,每块反应模块的容积为1~3l。4.根据权利要求1所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述膜过滤器是膜面积为50~1000m2的聚结膜过滤器。5.根据权利要求1所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述浓缩精馏塔的塔板数大于等于8层。6.根据权利要求1所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述低水分5-氯-2-戊酮的连续生产方法还包括:有机相和水相的连续分相工序完成后,从膜过滤器出来的有机相反应液进入填装有脱水剂的脱水塔进行脱水工序。7.根据权利要求1所述的低水分5-氯-2-戊酮的连续生产方法,其特征在于,所述共沸精馏为减压共沸精馏,真空度为-0.08~-0.10mpa。

技术总结

本发明提供了一种低水分5-氯-2-戊酮的连续生产方法,采用了一种连续生产装置,包括微通道反应器、共沸精馏塔、冷凝器、暂储罐、膜过滤器和浓缩精馏塔;所述低水分5-氯-2-戊酮的连续生产方法包括以下步骤:将盐酸水溶液和乙酰正丙醇分别泵入微通道反应器中,在微通道反应器中升温并加压进行氯代反应,将从微通道反应器出来的反应液泵入共沸精馏塔,进行共沸精馏,其中共沸精馏塔的塔顶馏出物经冷凝器冷凝后进入暂储罐;然后从暂储罐泵入膜过滤器完成有机相和水相的连续分相工序,其中的水相反应液再通过膜过滤器的水相出口泵入至浓缩精馏塔进行浓缩,浓缩后的盐酸水溶液用于循环套用。用。用。

技术研发人员:洪俊杰 刘可远 郭家成 李亚峰 梁高辉 贾彦斌 江长望

受保护的技术使用者:江苏清泉化学股份有限公司

技术研发日:2021.12.29

技术公布日:2022/3/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。