1.本发明涉及聚氨酯泡沫的一种重要原料,具体涉及一种嘧啶基聚醚多元醇、其制备方法及其在聚氨酯全水发泡体系中的应用。

背景技术:

2.聚氨酯硬质泡沫塑料由于其优异的绝热性能及良好的加工性能被广泛应用于冰箱、管道保温、太阳能热水器、冷库保温、建筑保温等领域。但传统方法一般以聚醚多元醇和异氰酸酯在氯氟烃化合物为发泡剂的条件下发泡制成。尽管cfc类发泡剂制得的泡沫具有优异物理性能,但因其对大气臭氧层具有破坏作用,已被完全禁用,hcfc等发泡剂在近年来已广泛替代cfc发泡剂,hcfc发泡剂虽然也具有与cfc相似的发泡性能,且低毒、不燃,与多元醇互溶性好,但由于其制造难度大,原料来源匮乏,成本较高而大大限制了其在实际工业中的应用,只能作为过渡性产品。目前,比较看好的是戊烷、水等发泡剂,这类发泡剂的odp为零,又无温室效应,且原料廉价易得,

3.环戊烷等易燃易爆的发泡剂对在运输储存,施工便利性等方面均有很大的局限性。因此物理发泡剂的使用受到了严重的阻力。全水发泡主要利用水和异氰酸酯反应生成的二氧化碳气体进行发泡,是聚氨酯发泡工艺工程中最初使用的发泡技术。水是最廉价、最环保的化学反应成型发泡剂,并一直在聚氨酯发泡工艺中有着极其重要作用。在当前的环保形势下,全水发泡因为环境友好(零odp,低gwp),使用安全,使用成本较低,被视为未来聚氨酯硬泡领域的主流技术。而传统聚醚多元醇和聚酯多元醇用于全水发泡体系的发泡时,会出现很多问题。

4.在全水发泡体系中,因为水分子之间存在强烈的氢键作用,水在聚酯多元醇和/或聚醚多元醇中的溶解度不好,水分子以微滴的形式存在于发泡组合物(如聚醚多元醇组分)中。水与其他发泡剂混用时,发泡组合物能够形成均匀的体系,其他发泡剂可以与各组分很好的互溶。而仅仅使用水作为发泡剂时,水分子不能完全与聚醚多元醇等互溶,因此全水发泡体系的组合物很容易分层。且会在发泡材料中造成局部过度反应和发泡。如果用水作为发泡剂,还会在聚氨酯泡沫材料中包含较多的脲键,大大影响泡沫材料的强度和绝热性能。此外,如果作为发泡剂的水的用量稍稍提高,则会显著影响到聚氨酯泡沫体的性能和尺寸稳定性。如果将水作为唯一的发泡剂,则聚氨酯泡沫体会遭遇收缩、冒烟、烧芯、体系粘度过高,发泡后机械强度不高、脆性差、表面粘接性能低和绝热性能差的问题。

5.泡沫塑料的导热系数高也是全水发泡技术的主要缺点。25℃时,co2的热导率高达16.3mw/m

·

k,较cfc-11及其它替代物高。co2气体分子小,易穿过聚氨酯硬泡的泡孔壁而溢出,造成泡孔内压降低,空气慢慢渗入泡孔。而空气的导热率是27mw/m

·

k。因此全水发泡聚氨酯硬泡存在绝热性能不佳,不能用于绝热性能要求高的场合。如欲得到相同的隔热效果,全水发泡体系的泡沫厚度必须提高30%以上。

6.因此,要解决全水发泡的问题,适合该体系的聚醚多元醇成为了关键所在。

7.嘧啶是一种杂环化合物,由两个氮原子取代苯分子间位上的2个碳形成,保留芳香

性。通常用作医药中间体、感光剂的原料等。嘧啶衍生物广泛存在于自然界中,例如维生素b1、尿嘧啶、胞嘧啶及胸腺嘧啶都含有嘧啶结构。但未曾出现在聚氨酯泡沫塑料领域。

技术实现要素:

8.本发明涉及一种嘧啶基聚醚多元醇、其制备方法,该嘧啶基聚醚多元醇不仅可以与水很好的互溶,还可以与其他的聚醚多元醇很好的互溶,能起到表面活性剂的增容效果,而且粘度低,嘧啶环还使发泡后泡沫的尺寸稳定性强、压缩强度等机械性能好、阻燃效果好,并能提高泡沫的保温性能。

9.本发明还提供了该聚醚多元醇用于生产全水发泡pir/pur泡沫的应用。

10.为解决上述技术问题,本发明提供一种嘧啶基聚醚多元醇g,其结构式为:

[0011][0012]

r为c1~c18的烷烃取代基,优选c1~c12的烷烃取代基;r

′

为c1~c18的烷烃取代基,优选c1~c12的烷烃取代基;m为3~36,优选3-20,n为3~30,优选3-15。

[0013]

所述烷烃取代基包括直链或含支链的烷烃、环烷烃等。

[0014]

优选的,所述r和r

′

分别为甲基、乙基、正丙基或异丙基、正丁基或异丁基或仲丁基、戊基、己基、辛基、十二烷基等。

[0015]

本发明还提供所述聚醚多元醇的制备方法,包括以下步骤:

[0016]

1)先通过1,3-二羰基化合物a与二氨基化合物b缩合反应得到带有仲胺和羟基的嘧啶衍生物c;

[0017]

2)将步骤1)中得到的带有仲胺和羟基的嘧啶衍生物c与环氧烷烃d进行开环聚合反应,得到化合物e。

[0018]

3)向步骤2)的产物中加入吲哚磷酸盐和环氧烷烃f,催化嘧啶环上所带的羟基与环氧烷烃进行开环反应,得到最终的嘧啶基嵌段聚醚多元醇。

[0019]

本发明中,所述步骤1)在碱性条件下进行,当加入的碱为醇钠(如乙醇钠、丙醇钠、异丙醇钠、丁醇钠、仲丁醇钠、叔丁醇钠、异丁醇钠、乙醇钾、丙醇钾、异丙醇钾、丁醇钾、仲丁醇钾、叔丁醇钾或异丁醇钾等)时,可以以醇(如甲醇、乙醇、丙醇、异丙醇、正丁醇、异丁醇、仲丁醇或叔丁醇等)为溶剂,醇钠和1,3-二羰基化合物的摩尔比为0.1~0.3:1;当加入的碱为其他碱性化合物(如k2co3、nahco3、naoh、koh、三甲胺、三乙胺、异丙胺、正丁胺等水溶液等)时,碱性化合物和1,3-二羰基化合物的摩尔比为:0.1~0.5:1,碱性化合物可制备成水溶液,浓度为5~20%,优选10~15%。碱性的作用有两个方面:增强二氨基化和物的亲核能力;促进三碳化合物上的离去基团的脱去。反应后可加入酸中和,过滤,得到嘧啶衍生物c。

[0020]

所述1,3-二羰基化合物的结构式为

[0021][0022]

其中,et表示乙基,r

′

为c1~c18的烷烃取代基。

[0023]

例如,所述1,3-二羰基化合物可以为:甲酰乙酸乙酯、乙酰乙酸乙酯、丙酰乙酸乙酯、苯甲酰乙酸乙酯等,在此不做一一列举。

[0024]

所述二氨基化合物的结构式为

[0025][0026]

其中,r为c1~c18的烷烃取代基,优选c1~c10的烷烃取代基。

[0027]

例如,所述二氨基化合物可以为:1-(2-胍乙基)氮杂环辛烷、盐酸十二烷基胍、1-乙基胍等,在此不做一一列举。

[0028]

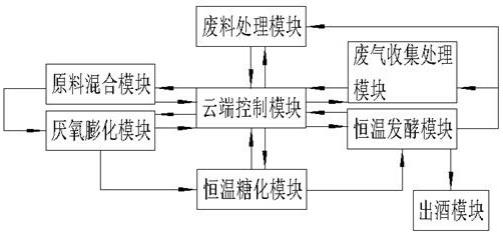

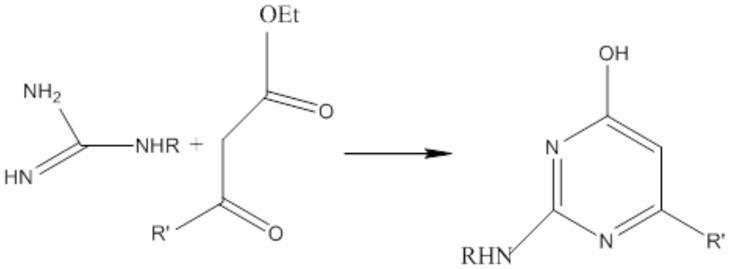

发生的化学反应示意为:

[0029][0030]

所述步骤1)中,1,3-二羰基化合物a与二氨基化合物b的摩尔比为1:0.9~1:1.5,优选1:1~1:1.3。所述步骤1)的反应温度为50℃~150℃,优选70℃~130℃,反应可在常压下进行。其中:步骤2)所述的环氧烷烃d为环氧丙烷、四氢呋喃中的一种或两种的混合物;所述的嘧啶衍生物c与环氧烷烃d的摩尔比为1:0.5~1:20,优选1:3~1:18,步骤3)所述的环氧烷烃f为环氧乙烷,所述的化合物e与环氧烷烃f摩尔比为1:0.5~1:40,优选1:3~20。

[0031]

所述步骤2)的反应温度为80~150℃,优选100~130℃,反应压力为0.1~0.4mpa,优选0.15~0.35mpa,所述步骤3)的反应温度为60~130℃,优选70~110℃,反应压力为0.1~0.4mpa,优选0.15~0.35mpa。

[0032]

所述步骤3)中吲哚磷酸盐的加入量为步骤2)中加入的带有仲胺和羟基的嘧啶衍生物c质量的1~10%,化合物e的叔胺基团本身有一定碱性,其可以与吲哚磷酸盐协同作用,在本步反应中与嘧啶衍生物协同催化链增长反应的作用,提高效率。

[0033]

所述的吲哚磷酸盐选自5-溴-4-氯-3-吲哚基磷酸钠、5-溴-4-氯-3-吲哚基磷酸

钾、1,1,2,3-四甲基-1h-苯并(e)吲哚六氟磷酸盐、1,2,3,3-四甲基-3h-吲哚嗡磷酸盐,1,1

′-

二丁基-3,3,3

′

,3

′-

四甲基吲哚三碳菁六氟磷酸盐等,优选5-溴-4-氯-3-吲哚基磷酸钠、1,2,3,3-四甲基-3h-吲哚嗡磷酸盐等。

[0034]

该反应需要两步聚合,首先步骤2)中嘧啶衍生物c的仲胺基团在不需要催化剂的情况下可以引发环氧烷烃d开环聚合;而嘧啶环上的羟基在没有催化剂的条件下则无法自引发环氧烷烃d聚合。在步骤3中使用吲哚磷酸盐作为催化此开环反应,吲哚磷酸盐可以与嘧啶环形成不稳定的过渡态络合物,羟基进一步活化从而引发环氧烷烃f的开环聚合,得到嘧啶基嵌段聚醚化合物g。

[0035]

所述聚醚多元醇的反应路线示意如下:

[0036][0037]

本发明还提供了该聚醚多元醇的应用,上述聚醚多元醇可用于制备聚异氰脲酸酯/聚氨酯(pir/pur)泡沫,尤其适用于全水发泡聚异氰脲酸酯/聚氨酯(pir/pur)泡沫,制备聚异氰脲酸酯/聚氨酯(pir/pur)泡沫的原料包括异氰酸酯组分和组合聚醚组分;其中组合聚醚组分包括:

[0038]

a)多元醇,

[0039]

b)发泡剂,

[0040]

c)表面活性剂,

[0041]

d)氨基甲酸酯催化剂,

[0042]

e)任选的其他组分,包含阻燃剂、交联剂、扩链剂、颜料、抗氧剂等。

[0043]

所述多元醇优选为多元醇组合物,包括本发明所述的嘧啶基嵌段聚醚多元醇,所述嘧啶基嵌段聚醚多元醇的占组合聚醚组分总质量的5-50wt%,优选10-40wt%。

[0044]

制备硬质聚氨酯泡沫体的具体工艺操作为本领域常规技术手段,对此不作特别限定。

[0045]

本发明所提供的全水发泡体系的泡沫制剂,其混合物均一、稳定,储存时间长,优于传统的普通聚醚的全水发泡体系的泡沫制剂。嘧啶基嵌段聚醚具有一定的乳化成核的作用,减少了氢键的形成,降低了全水体系的粘度,优于传统的聚醚,其泡沫制剂在发泡过程中也不会出现烧芯、裂泡、变形等不良的生产现象。

[0046]

该嘧啶基嵌段聚醚多元醇可以被用作生产聚异氰脲酸酯/聚氨酯(pir/pur)泡沫。

[0047]

进一步地,本发明还涉及全水发泡组合聚醚体系,其包括:发泡剂水、表面活性剂、氨基甲酸酯催化剂以及包含一种上述嘧啶基嵌段聚醚多元醇。

[0048]

作为一种优选方案,所述组合聚醚中还含有聚酯多元醇、其他聚醚多元醇中的一种或多种。所述的聚酯多元醇选用常规聚酯多元醇、聚己内酯多元醇和聚碳酸酯二醇,它们含酯基或碳酸酯基,但实际上通常所指的聚酯多元醇是由二元羧酸与二元醇等通过缩聚反应得到的聚酯多元醇。非限制性实例包括己二酸或苯二甲酸或苯二甲酸酐与乙二醇或丁二醇反应。可用于本发明中的多元醇可以通过使内酯与过量二元醇反应(例如己内酯与丙二醇反应)而制备。聚酯多元醇的用量优选为占组合聚醚总质量的5~80wt%,更优选为15~50wt%。

[0049]

在一些优选方案中,所述的其他聚醚多元醇,可以含有以如下物质为引发剂(或起始剂)的聚醚多元醇,引发剂例如可以是亚烷基二醇(如乙二醇、丙二醇、1,4一丁二醇等),二醇醚(如二甘醇、三甘醇等),甘油,三羟甲基丙烷,季戊四醇,山梨醇,蔗糖、乙二胺等类似带活泼氢的化合物。优选的,所述的其他聚醚多元醇包括以蔗糖为引发剂(或称为起始剂)的聚醚多元醇,用量优选为占组合聚醚总质量的15~60wt%,更优选为20~40wt%。

[0050]

所述其他聚醚多元醇还包括油醚,其中油醚即含脂肪酸酯的多元醇,引发剂优选为蔗糖、二甘醇和各类脂肪酸酯,通过加合环氧丙烷或环氧乙烷或两者的混合物而成。其中的脂肪酸酯可以包括各类动植物脂肪,和一些化工合成脂肪酸酯,例如:棕搁油,蓖麻油,大豆油,亚麻油,提纯后的地沟油等。油醚的用量优选占组合聚醚的5~50wt%,更优选10~45wt%。

[0051]

更为优选的,所述组合聚醚包括如下质量百分比的各组分:本技术所述的嘧啶基嵌段聚醚多元醇20~40wt%、聚酯多元醇5~50wt%、以蔗糖为起始剂的聚醚多元醇20~40wt%、油醚10~45wt%。采用优选组合,可有效控制成本,并获得较佳的产品粘度,制得的产品性能也很好。

[0052]

本发明采用的聚氨酯泡沫体的制备方法为常规方法,再此不作特别限定。

[0053]

所述多异氰酸酯,可以包括芳族、脂族和脂环族多异氰酸酯中的至少一种。优选为芳族多异氰酸酯,如2,4-和/或2,6-甲苯二异氰酸酯、二苯甲烷二异氰酸酯的各种异构体,六氢甲苯二异氰酸酯,甲氧基苯基-2,4-二异氰酸酯,氢化mdi,多亚甲基多苯基异氰酸酯,

3,3

′-

二甲氧基-4,4

′-

联苯二异氰酸酯,甲苯-2,4,6-三异氰酸酯等,优选的多异氰酸酯是聚合mdi。多异氰酸酯的用量优选为组合聚醚组分总重量的1.2~3.0倍。

[0054]

所述发泡剂优选为水,水的加入量为组合聚醚的0-20wt%,优选为0~10wt%,例如可以为0.01-0.1wt%、0.1-1wt%、1-2wt%、2-5wt%、5-8wt%等。

[0055]

氨基甲酸酯催化剂促进反应以形成聚氨酯,并且可以用作本发明的催化剂体系和组合物中的又一组分以制造聚异氰脲酸酯/聚氨酯泡沫。适用的氨基甲酸酯催化剂包括但不限于:金属盐催化剂如有机锡,以及胺化合物,例如三亚乙基二胺(teda)、n-甲基咪唑、1,2-二甲基咪唑、n-甲基吗啉、n-乙基吗啉、三甲胺、三乙胺、n,n

′-

二甲基哌嗪、n-甲基二环己基胺、五甲基二亚丙基三胺、n-甲基-n

′-

(2-二甲基氨基)-乙基-哌嗪、三丁基胺、五甲基二亚乙基三胺、六甲基三亚乙基四胺、七甲基四亚乙基五胺、二甲基氨基环己基胺、五甲基二亚丙基三胺、三乙醇胺、二甲基乙醇胺、双(二甲基氨基乙基)醚、三(3-二甲基氨基)-丙胺、1,8-二氮杂双环[5.4.0]十一碳烯或其酸嵌段衍生物等等,以及其任何混合物。特别适合用作氨基甲酸酯催化剂以用于与本发明有关的泡沫应用的是为五甲基二亚乙基三胺。

[0056]

为了制备本发明的聚异氰脲酸酯/聚氨酯,氨基甲酸酯催化剂的加入量为组合聚醚组分总重量的0~10wt%、0~8wt%、0~6wt%、0~4wt%、0~2wt%或0~1wt%。优选的,氨基甲酸酯催化剂的加入量可以为0.00001~0.002wt%、0.002~0.1wt%、0.1~0.6wt%或0.6-1wt%。

[0057]

所使用的表面活性剂可以选自脂肪酸的碱金属盐和胺盐,蓖麻油,蓖麻油酸,硅氧烷一氧基亚烷基聚合物或共聚物,氧乙基化烷基酚类,花生油,石蜡,脂肪醇等。优选有机硅氧烷。表面活性剂的加入量为组合聚醚组分的0.5~10wt%,优选0.7~8wt%、进一步优选0.9~6wt%,更优选1.1~4wt%。

[0058]

其它添加剂取决于泡沫制造期间的要求或者为了泡沫产品的最终用途应用,在pir/pur泡沫配方中可以采用各种其他添加剂以带来特殊性能。这些添加剂包括但不限于:阻燃剂、增链剂、环氧树脂、丙烯酸类树脂、填料、颜料或其任何组合。应该理解本领域公知的其它混合物或材料也可包括在所述配方中并且属于本发明的范围之内。

[0059]

适用的阻燃剂包括卤代有机磷化合物和非卤代化合物。卤代阻燃剂的一个非限制性实例是三氯丙基磷酸酯(tcpp)。例如,三乙基磷酸酯(tep)和dmmp是非卤代阻燃剂。取决于泡沫应用的最终用途,泡沫配方中阻燃剂可以存在的量为0~40wt%,例如可以为0.1~5wt%、5-10wt%、10-20wt%或20-30wt%。

[0060]

本发明中还可以使用扩链剂如乙二醇和丁二醇,加入量可根据本领域技术人员公知常识添加。

[0061]

本发明所述的嘧啶衍生物起始的嵌段聚醚多元醇,以特殊结构的胍为前体合成的带有不同活性活泼氢的嘧啶衍生物为起始剂,引发不同环氧烷烃经过两步开环反应,得到目标产物。所述的两个不同活性的活泼氢分别来自嘧啶所带的取代基上所带的仲胺基和嘧啶环上所带的羟基。

[0062]

本发明得到的聚醚多元醇还可用于全水发泡聚氨酯泡沫制剂组合物,该组合物不仅使用胺类催化剂量少,还具有稳定、不分层,保质期长的优点,其所制得的泡沫具有低密度、高强度、低导热、高阻燃的特点,还改善了全水发泡聚氨酯泡沫的泡孔结构和手感,消除了泡沫表面酥脆、容易掉渣、内部开裂的缺点。嘧啶基嵌段聚合物表面活性剂的分子特征,

因此有细化泡孔结构的突出作用,并能包裹吸附co2,隔绝泡孔中co2与空气的流通,从而起到良好的保温效果。

[0063]

本发明公开了若干类型的范围,其包括但不限于:温度范围;原子数范围;泡沫密度范围等。在申请人公开或者要求保护任一类型的范围时,申请人意图公开或要求保护该范围能够合理包含的每一可能数值,以及包含在其中的任何子范围和子范围的组合。例如,当本技术人公开或要求保护具有一定数量碳原子的化学部分时,申请人实际上意图单独地公开或要求保护该范围可能包含的每一可能数值,本文的公开内容均是如此。例如,对于本文使用的“r”,“r

′”

可以为具有至多18个碳原子的烷基,或者替代性的用语c1至c

18

烷基这样的公开,其表示可以独立地选自具有1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17或18个碳原子的烷基的“r”、“r

′”基团,以及在这两个端值之间的任何范围(例如c1至c

17

烷基),并且还包括在这两个数值之间的范围的任何组合(例如c3至c7烷基和c7至c

17

烷基)。

[0064]

第一方面,本发明采用含有仲胺和羟基的嘧啶衍生物制备了一种新的嘧啶基聚醚多元醇,由于仲胺基与羟基的活性差别极大,且引发环氧烷烃开环的条件相差极大,通过这种方法轻易的实现了可控的分段聚合。

[0065]

第二方面,其所形成的嘧啶基嵌段聚醚多元醇既具有疏水链段又具有亲水链段,可以发挥非离子表面活性剂的部分作用,可以将水分子充分的分散,使水分子与嘧啶环形成络合结构;该多元醇与其他的聚醚多元醇可以实现充分的互溶,从而使全水发泡体系的泡沫制剂形成一个均一的整体,避免了分层现象。实现水与嵌段聚醚多元醇及其它组分的充分融合,且得到了低粘度、流动性好的组合聚醚混合物。

[0066]

第三方面:嘧啶环上所带的羟基难以通过普通的钾盐或胺催化,引入了能对其进行催化作用的吲哚磷酸盐。吲哚磷酸盐很容易与嘧啶环形成络合作用,形成活泼的过渡态化合物,在一定温度下可与环氧烷烃进行聚合。

[0067]

第四方面:嘧啶基嵌段聚醚多元醇具有阻燃结构,可以作为阻燃聚醚使用,吲哚磷酸盐具有磷氮元素,可以作为阻燃剂在泡沫塑料中使用,且不会影响发泡反应,因此在嘧啶基嵌段聚醚多元醇合成后,不必进行脱除等操作,且其作为阻燃剂不游离。

[0068]

第五方面,嘧啶基嵌段聚醚多元醇带有叔胺基团,具有自催化作用,可以节省部分发泡过程中所需要的氨基甲酸酯催化剂,减少催化剂的用量,节约成本。

[0069]

第六方面,采用本发明的嘧啶基嵌段聚醚多元醇制备的聚氨酯泡沫制备过程中相容性好,制备的泡沫硬度高、机械强度好、发泡性能优异,而且泡沫细腻、无收缩、烧芯现象,保温效果好。

附图说明

[0070]

图1为实施例1的步骤1制备的化合物c1的核磁图。

[0071]

图2为实施例1制备的产物ⅰ的核磁图。

[0072]

图3为实施例2的步骤1制备的化合物c2的核磁图。

[0073]

图4为实施例2制备的产物ⅱ的核磁图。

[0074]

图5为实施例3的步骤1制备的化合物c3的核磁图。

[0075]

图6为实施例3制备的产物ⅲ的核磁图。

具体实施方式

[0076]

为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

[0077]

原料来源:

[0078][0079]

以下实施例中进行气相色谱分析的条件为:安捷伦db-5色谱柱,进样口温度280℃,fid检测器温度300℃,柱流速1.5ml/min,氢气流速35ml/min,空气流速350ml/min,程序升温方式为60℃保持1min,以20℃/min升温至280℃,保持10min。1hnmr分析仪器型号:avanceⅲ400mhz,厂家:bruker。

[0080]

实施例1

[0081]

(1)向1000ml的三口烧瓶中加入300g乙醇,再分批加入10.21g乙醇钠,强烈搅拌至乙醇钠溶解完全。再向烧瓶中分别加入218.1g(1.1mol)1-(2-胍乙基)氮杂环辛烷和130g(1mol)乙酰乙酸乙酯,在82℃条件下回流反应10h。加入30%的盐酸,中和至ph4-5,过滤,得到化合物c1的粗品,用乙醇重结晶,得到207g嘧啶衍生物c1,纯度99.5%,收率78%。

[0082][0083]

(2)嘧啶衍生物中的仲胺基团直接引发环氧丙烷进行开环聚合:将132g(0.5mol)的化合物c1加入3l白钢反应釜中,用n2置换合格后,将反应釜升温至100℃,开始向釜中持续滴加环氧丙烷(290g,5mol),同时开启搅拌机,维持釜压约为0.3mpa,加料完毕后继续反应4~6小时,直至体系压力降至-0.05mpa,保温1至2小时继续反应所得到多元醇的e1羟值约320,伯胺基含量小于0.06,在25℃下的粘度为1900cps。

[0084]

(3)将3.21g5-溴-4-氯-3-吲哚基磷酸盐地加入上述反应釜中,用n2置换合格后,将反应釜升温至90℃,开启搅拌,开始向釜中持续滴加220g(5mol)环氧乙烷维持釜压为0.35mpa,加料完毕后继续反应3~5小时。直至体系压力降至-0.05mpa,保温1~2小时继续反应。并向反应釜套管通入冷却水。降温后,放料包装,得到产物ⅰ。所得多元醇羟值约150,

伯胺基含量小于0.04,在25℃下的粘度为3000cps。产物i结构式如下。

[0085]

实施例2

[0086]

(1)向1000ml的三口烧瓶中加入400g异丙醇,再分批加入20.52g异丙醇钠,强烈搅拌异丙醇钠溶解完全后。再向烧瓶中分别加入396g(1.5mol)盐酸十二烷基胍和144g(1mol)丙酰乙酸乙酯,在82℃条件下回流反应10h。加入30%的盐酸,中和至ph4-5,过滤,得到化合物j的粗品,用异丙醇重结晶,得到265.2g嘧啶衍生物c2,纯度99.5%,收率85%。

[0087]

所得嘧啶衍生物的结构式为:

[0088][0089]

(2)嘧啶衍生物中的仲胺基团直接引发四氢呋喃进行开环聚合:将187.2g(0.6mol)的化合物c2加入2l白钢反应釜中,用n2置换合格后,将反应釜升温至130℃,开始向釜中持续滴加四氢呋喃(864g,12mol),同时开启搅拌机,维持釜压约为0.15mpa,加料完毕后继续反应5小时,直至体系压力降至-0.05mpa,保温1至2小时继续反应所得到多元醇的e2羟值约260,伯胺基含量小于0.04,在25℃下的粘度为4200cps。

[0090]

(3)将10.82g 5-溴-4-氯-3-吲哚基磷酸盐地加入上述反应釜中,用n2置换合格后,将反应釜升温至110℃,开启搅拌,开始向釜中持续滴加660g(15mol)环氧乙烷维持釜压为0.15mpa,加料完毕后继续反应4.5小时。直至体系压力降至-0.05mpa,保温1~2小时继续反应。并向反应釜套管通入冷却水。降温后,放料包装,得到产物ⅱ。所得多元醇羟值约106,伯胺基含量小于0.03,在25℃下的粘度为5500cps。产物ⅱ结构式如下。

[0091][0092]

实施例3

[0093]

(1)向1000ml的三口烧瓶中加入600g的k2co3溶液(10%浓度),再向烧瓶中分别加入113.27g(1.3mol)1-乙基胍和192.21g(1mol)苯甲酰乙酸乙酯,在100℃条件下回流反应4h。加入30%的盐酸,中和至ph4-5,过滤,得到化合物c3的粗品,用正丁醇重结晶,得到176.3g嘧啶衍生物c3,纯度98.7%,收率82%。

[0094]

所得嘧啶衍生物的结构式为:

[0095][0096]

(2)嘧啶衍生物中的仲胺基团直接引发环氧丙烷进行开环聚合:将129g(0.6mol)的化合物c3加入5l白钢反应釜中,用n2置换合格后,将反应釜升温至115℃,开始向釜中持续滴加环氧丙烷(1044g,18mol),同时开启搅拌机,维持釜压约为0.25mpa,加料完毕后继续反应6小时,直至体系压力降至-0.05mpa,保温1至2小时继续反应所得到多元醇的e3羟值约260,伯胺基含量小于0.04,在25℃下的粘度为6550cps。

[0097]

(3)将11.07g1,1,2,3-四甲基-1h-苯并(e)吲哚六氟磷酸盐地加入上述反应釜中,用n2置换合格后,将反应釜升温至70℃,开启搅拌,开始向釜中持续滴加132(3mol)环氧乙烷维持釜压为0.25mpa,加料完毕后继续反应4小时。直至体系压力降至-0.05mpa,保温1~2小时继续反应。并向反应釜套管通入冷却水。降温后,放料包装,得到产物ⅲ。所得多元醇羟值约80,伯胺基含量小于0.02,在25℃下的粘度为7200cps。产物ⅲ结构式如下。

[0098][0099]

对比例1-3和实施例4-6

[0100]

实施例4~6为制备全水发泡体系硬质聚异氰脲酸酯/聚氨酯泡沫的实施例。

[0101]

采用如下表1的配方生产对比例1~3和实施例4~6的硬质聚异氰脲酸酯/聚氨酯泡沫体,其中,各实施例、对比例的配方中还含有多亚甲基多苯基多异氰酸酯(pm-200),实施例的硬质聚氨酯泡沫体通过如下方法制备:将表1中的多元醇、催化剂、添加剂等的混合物和多异氰酸酯(控温22℃),用塑料杯进行手工发泡制样。

[0102]

对比例1是传统的pir(聚异氰脲酸酯)体系,体系采用正戊烷作为发泡剂,类似体系被欧美的板材企业广泛采用,并被国内部分大型板材企业所采用;对比例2和对比例3则为国内企业及研究机构常见的全水发泡体系的实验配方。

[0103]

表1 pir/pur泡沫对比例与实施例发泡配方(单位:g)

[0104][0105]

在手工发泡时,在22℃条件下,将除异氰酸酯组分外的其他组分混合并使其恒温至22℃,再与对应量的多亚甲基多苯基多异氰酸酯(pm-200)在2升塑料容器的机械搅拌器中混合。用fomat声纳探测器(超声风扇传感器lr2-40pft)测定开始时间、起发速率、泡沫高度、泡沫形成速度,所述探测器置于该搅拌容器的正上方,测量达数分钟。

[0106]

所述声纳探测器监控发泡过程并自动记录选择时间(秒),起发时间(秒),凝胶时间(秒),上升时间(秒),脱粘时间(秒),其为泡沫达到最大高度hsg的98%的时间;最大高度(mm),其为起发率曲线的最高点;最终高度(mm),其为在每次测量结束时达到的最后高度。

[0107]

表2 pir/pur泡沫实施例与对比例的发泡参数

[0108][0109]

如表2所示,实施例4~6中分别采用了实施例1中的产物ⅰ、实施例2中的产物ⅱ和实施例3中的产物ⅲ发泡性能与对比例1~3的发泡性能比较。以与上述实施例相似的方式制备泡沫。并且通过机器发泡和模具发泡的形式来制备部分样品进行压缩强度、尺寸稳定性和导热系数的测试。

[0110]

表2显示出对于本发明产物a和产物b所述标准催化剂的泡沫参数如起发时间(秒)、凝胶时间(秒)、凝胶时间的高度(hsg)、上升时间(秒)和脱粘时间(秒)。实施例和对比例的发泡速度极为接近。实施例和对比例的起发率动力学也较为接近。

[0111]

从表1可以看出,实施例在只使用水做发泡剂的情况下,其粘度低,且混合非常均匀,没有出现分层等不良现象。而对比例1是传统体系,也未出现明显的分层,但采用了正戊烷发泡剂。对比例2和3虽然与实施例4~6的配方比例接近,但因未使用嘧啶基嵌段聚醚,体系的相容性差,出现了相分离的现象。

[0112]

实施例4、5相对于对比例2,其泡沫的机械性能更优。特别是压缩强度、尺寸稳定性。这是因为其嘧啶基结构的刚性更强,增强了泡沫的硬度。与对比例1相比,实施例所使用的聚酯多元醇3152要少的多,但性能反而更优异。与对比例2相比,实施例所使用的聚酯多元醇3152相同的情况下,泡沫展示出了更优异的性能,且所使用的三聚催化剂的量要少。这

说明实施例所合成的嘧啶基嵌段聚醚的性能要优于对比例2中的普通聚醚。类似地,实施例6与对比例3相比,完全采用聚醚,未使用聚酯,差异在于实施例6中使用了产物ⅲ与对比例3中使用dl2000,而对比例3的在放置一周出现分层,实施例6则认为均一液体,表面产物ⅲ对整个体系有稳定作用,而且实施例6表现出比对比例3优异的发泡性能和泡沫物理性能。

[0113]

就导热性能来言,实施例4~6的导热系数要低于对比例2和3,这是由其泡孔结构决定的。实施例4~6中的嘧啶基嵌段聚醚具有乳化作用,可以促进体系的相容性。所形成的泡孔结构更加细腻,且其泡孔壁的强度更高,可以减少co2的渗出,阻止空气的进入。相对于对比例1而言,实施例4~6的导热系数略高,这是因为泡孔中的气体不同。对比例1所使用的发泡剂为环戊烷,其导热系数要低于co2,故对比例1泡沫的导热系数也低。

[0114]

综上所述,嘧啶基嵌段聚醚所制得的泡沫的泡沫性能要优于传统聚醚的泡沫性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。