具有高饱和磁化的矫顽力增强氮化铁纳米颗粒

1.相关申请的交叉引证

2.本技术要求于2019年5月22日提交的美国临时专利申请第62/851,190号的优先权,其公开内容通过引用以其整体结合于本文中。

技术领域

3.所公开的本发明属于包含氮化铁的组合物和由其制成的磁性材料的领域。

背景技术:

4.氮化铁纳米颗粒已经通过铁和氧化铁纳米颗粒前体的受控氮化而生产多年。这些材料很受关注,因为它们有可能被制造成高性能、不含稀土的永磁体。迄今为止,尚未开发出商业上可行的氮化铁永磁体,部分原因是观察到具有高矫顽力(coercivity)(h

ci

》1,000oe)的α

”‑

fe

16

n2相的氮化铁纳米颗粒具有低饱和磁化(m

sat

《180emu/g)。因此,需要制造具有α

”‑

fe

16

n2相的氮化铁纳米颗粒,用于制造表征为具有高矫顽力(h

ci

》1,000oe)和高饱和磁化(m

sat

》180emu/g)的永磁体。

技术实现要素:

5.本发明解决的一个问题是据观察具有高矫顽力(h

ci

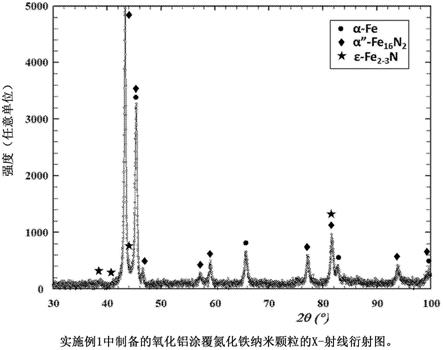

》1,000oe)的氮化铁纳米颗粒具有低饱和磁化(m

sat

《180emu/g)。纳米颗粒的显微镜检查表明,氮化铁纳米颗粒表征为具有非铁磁性氧化铁壳的核/壳结构。不受任何操作理论的束缚,我们相信,该壳通过磁性去耦相邻纳米颗粒会增强矫顽力。然而,一直观察到的却是该壳厚度为至少5nm。该厚度导致所述核/壳纳米颗粒的整体饱和磁化的大量稀释。这种饱和磁化的稀释显著限制了由氮化铁纳米颗粒制成的永磁体的性能。

6.本发明解决的另一个问题是某些具有潜在优势的纳米颗粒壳材料,如厚度均匀的薄共形材料,通常需要高于α

”‑

fe

16

n2相最大稳定温度的温度,该温度为约200℃或更高。对于由围绕α

”‑

fe

16

n2核的连续壳组成的结构,在纳米颗粒核中形成α

”‑

fe

16

n2相后,这些高温材料无法通过已知的沉积工艺方法提供,或者α

”‑

fe

16

n2相会分解。存在低温沉积方法,如电沉积和化学沉积(electroless deposition,无电沉积),但它们非常难以控制并且不容易能够在纳米颗粒上形成薄材料。通过已知的沉积方法形成壳层需要温度》200℃的材料的实例包括氮化物,如aln,或延性金属,如cu、al、sn和zn。为了能够将这些材料与α

”‑

fe

16

n2相进行组合,提供了一种在大块磁体形成期间提供额外好处的新结构。本文提供的组合物有助于最大化由固结α

”‑

fe

16

n2核-壳纳米颗粒组成的致密化块磁体的饱和磁化,以制备商业上可接受的基于α

”‑

fe

16

n2的块磁体。

7.本发明通过1)将壳厚度限制为5nm或更小,优选4nm或更小,优选3.5nm或更小,优选3nm或更小,优选2.5nm或更小,更加优选2nm或更小,并且更加优选1nm或更小,和2)需要至少20nm,优选至少30nm,优选至少40nm,而更加优选至少50nm的最小核直径,该核直径通常小于100nm或200nm,解决该问题。随着该核直径增加和壳厚度减小,该核/壳磁化的整体

饱和磁化增加。本发明的益处是限制饱和磁化的稀释并产生具有至少180emu/g,优选至少195emu/g的饱和磁化的氮化铁纳米颗粒。

8.因此,本发明提供了多个铁氮化物纳米颗粒,其包含铁-基核,该铁-基核包含50wt%或更高的α

”‑

fe

16

n2相;和邻近设置于该铁-基核上的薄材料,其中所述薄材料构造成能够使铁-基核氮化。该氮化铁纳米颗粒优选包含具有非磁性壳的单晶α"-fe

16

n2核。这是因为具有多个随机取向晶粒的纳米颗粒往往更难进行磁性排列。适用于制造磁性材料的合适薄材料将会通常包含非铁磁性材料。合适的非铁磁材料薄材料的非限制性实例包括feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、mnn、cu、al、sn、zn或其任何组合。虽然薄材料通常作为核上的连续薄壳提供,但薄材料可以是不连续的壳,例如,在核心纳米颗粒上具有凸起、穿孔、孔洞或这两者。覆盖核的薄材料也可以合适地构造成能够扩散氮的基本连续壳。示例性的氮化铁纳米颗粒表征为具有大于约145emu/g的m

sat

和大于约1,000oe的矫顽力。

9.在许多实施方式中,该多个纳米颗粒采用使用具有配置发射单色cu-kαx-射线的cu靶的x-射线源的x-射线衍射法进行表征,其中x-射线衍射产生的衍射峰中α-fe(211)峰(在约82.2

°

2θ处)与α"-fe

16

n2(202)峰(在约42.7

°

2θ处)的积分强度之比为0.2或更小,优选0.15或更小,而甚至为0.10或更小。

10.本发明还提供磁性材料,其包括:多个氮化铁纳米相,其表征为基于所述磁性材料重量包含50%或更高的α

”‑

fe

16

n2相,和处置于纳米相之间的非铁磁性材料。处置于纳米相之间的非铁磁材料合适地包括feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、mnn、cu、al、sn、zn或其任何组合。示例性磁性材料表征为具有大于约160emu/g的m

sat

和大于约700oe的矫顽力。

11.在某些实施方式中,本发明提供了具有非铁磁性壳的核/壳氮化铁纳米颗粒,其中一些优选具有1-2nm厚。

12.在其他实施方式中,本发明会提供表征为具有大于约2,000oe的矫顽力和大于约195emu/g的磁饱和的氮化铁纳米颗粒。

13.在某些实施方式中,本发明在氮化铁核上提供1-2nm厚的非铁磁性壳。

14.在其他实施方式中,本发明使用低温钝化在氮化铁核上形成1-2nm厚的非铁磁性壳。

15.在一些实施方式中,本发明使用无定形氧化铁纳米颗粒作为前体。

16.在其他实施方式中,本发明提供了一种具有主要为α-fe核和不连续壳层的纳米颗粒结构。

17.在一些实施方式中,本发明提供了表征为具有主要具有α

”‑

fe

16

n2核和不连续壳层的结构的氮化铁纳米颗粒。

18.在某些实施方式中,该壳在氮化物相之前提供并且所述壳是不连续的而不完全包覆所述核区域,随后对由例如α-fe相组成的fe核进行氮化,导致氮化后主要生成α

”‑

fe

16

n2核,所述核由不连续壳包被。

19.在其他实施方式中,本发明会提供表征为具有主要具有α

”‑

fe

16

n2核并具有由能够使fe-核氮化的材料组成的连续壳的结构的纳米颗粒。例如,由于壳材料的固有特性或因为该壳很薄,如小于3nm厚。

20.在某些实施方式中,本发明提供核/壳氮化铁纳米颗粒,其中所述连续壳提供于氮化阶段之前,并且尽管其存在所述壳能够使fe核氮化,然后氮化由例如α-fe相组成的fe核,导致在氮化后主要产生α

”‑

fe

16

n2核,所述核被不连续的壳包被。

21.在其他实施方式中,本发明提供了表征为具有主要具有α

”‑

fe

16

n2核并具有第一不连续壳和厚度小于3nm的第二连续或不连续薄壳层的结构的纳米颗粒。

22.在一些实施方式中,提供了核/壳氮化铁纳米颗粒,其中第一壳提供于氮化物相之前,并且该壳是不连续的,没有完全包覆核区域。然后,对由例如α-fe相组成的fe核进行氮化,导致氮化后主要产生α

”‑

fe

16

n2核,所述核并被不连续壳包围。然后,提供第二壳,其是连续或不连续地包覆所述主要α

”‑

fe

16

n2核和第一壳材料。

23.一般描述和以下详细描述仅是示例性和说明性的,而非对如所附权利要求中定义的本发明的限制。鉴于本文提供的本发明的详细描述,本发明的其他方面对于本领域技术人员将是显而易见的。

附图说明

24.当结合附图阅读时,将进一步理解本发明内容以及以下详细描述。为了举例说明本发明之目的,附图中显示了本发明的示例性实施方式;然而,本发明不限于所公开的具体方法、组合物和设备。此外,附图并非一定按比例绘制。图中:

25.图1.1提供了实施例1中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线(hysteresis loop)。

26.图1.2提供了实施例1中制备的氧化铝涂覆氮化铁纳米颗粒的x-射线衍射图。

27.图1.3提供了测量实施例1中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

28.图1.4提供了测量实施例1中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

29.图1.5描绘了铝定域于实施例1的氧化铝涂覆氮化铁纳米颗粒的表面的元素图(elemental map)。

30.图1.6描绘了铁分布于实施例1的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

31.图1.7描绘了氮分布于实施例1的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

32.图1.8提供了由其采集实施例1中的al、fe和n元素图的氧化铝涂覆氮化铁纳米颗粒的图像。

33.图1.9提供了通过将实施例1中制备的氧化铝涂覆氮化铁纳米颗粒单轴加压至10mpa的压力而制成的各向同性压实磁体的磁滞回线。

34.图1.10提供了通过将实施例1中制备的氧化铝涂覆氮化铁纳米颗粒单轴加压至12mpa的压力而制成各向同性压实磁体的磁滞回线。

35.图2.1提供了实施例2中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线。

36.图2.2提供了实施例2中制备的氧化铝涂覆氮化铁纳米颗粒的x-射线衍射图。

37.图2.3提供了测量实施例2中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射

电子显微镜图像。

38.图2.4提供了测量实施例2中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

39.图2.5提供了铝定域于实施例2的氧化铝涂覆氮化铁纳米颗粒表面的元素图。

40.图2.6提供了铁分布于实施例2的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

41.图2.7提供了氮分布于实施例2的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

42.图2.8提供了由其收集实施例2中的al、fe和n元素的元素图的氧化铝涂覆氮化铁纳米颗粒的tem图。

43.图2.9提供了通过将实施例2中制备的氧化铝涂覆氮化铁纳米颗粒单轴加压至10mpa的压力而制成的各向同性压实磁体的磁滞回线。

44.图2.10提供了通过将实施例2中生产的氧化铝涂覆氮化铁纳米颗粒单轴加压至12mpa的压力而制成的各向同性压实磁体的磁滞回线。

45.图3.1提供了实施例3中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线。

46.图3.2提供了实施例3中制备的氧化铝涂覆氮化铁纳米颗粒的x-射线衍射图。

47.图3.3提供了测量实施例3中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

48.图3.4提供了测量实施例3中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

49.图3.5提供了铝定域于实施例3的氧化铝涂覆氮化铁纳米颗粒表面的元素图。

50.图3.6提供了铁分布于实施例3的氧化铝涂覆氮化铁纳米颗粒的整个体积中的元素图

51.图3.7提供了氮分布于实施例3的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

52.图3.8提供了由其收集实施例3的al、fe和n的元素图的氧化铝涂覆氮化铁纳米颗粒的透射电子显微镜图像。

53.图4.1提供了实施例4中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线。

54.图4.2提供了实施例4中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线。

55.图4.3提供了测量实施例4中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

56.图4.4提供了测量实施例4中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

57.图4.5提供了铝定域于实施例4的氧化铝涂覆氮化铁纳米颗粒表面的元素图。

58.图4.6提供了铁分布于实施例4的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

59.图4.7提供了氮分布于实施例4的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

60.图4.8提供了由其收集实施例4中的al、fe和n的元素图的氧化铝涂覆氮化铁纳米

颗粒的透射电子显微镜图像。

61.图5.1提供了实施例5中制备的氧化铝涂覆氮化铁纳米颗粒的磁滞回线。

62.图5.2提供了实施例5中制备的氧化铝涂覆氮化铁纳米颗粒的x-射线衍射图。

63.图5.3提供了测量实施例5中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

64.图5.4提供了测量实施例5中制备的氮化铁纳米颗粒上的氧化铝涂层厚度的透射电子显微镜图像。

65.图5.5提供了铝定域于实施例5的氧化铝涂覆氮化铁纳米颗粒表面的元素图。

66.图5.6提供了铁分布于实施例5的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

67.图5.7提供了氮分布于实施例5的氧化铝涂覆氮化铁纳米颗粒的整个体积内的元素图。

68.图5.8提供了由其收集实施例5中al、fe和n的元素图的氧化铝涂覆氮化铁纳米颗粒的tem图像。

69.图5.9提供了通过将实施例5中制备的氧化铝涂覆氮化铁纳米颗粒单轴加压至10mpa的压力而制成的各向同性压实磁体的磁滞回线。

70.图5.10提供了通过将实施例5中制备的氧化铝涂覆氮化铁纳米颗粒单轴加压至12mpa的压力而制成的各向同性压实磁体的磁滞回线。

71.图6图示说明了密度为的10,000个多分散球体随机堆积的最接近堵塞配置(jammed configuration)。球体半径分布是对数正态分布,标准偏差σ=0.3。[来源:baranau and tallarek,“random-close packing limits for monodisperse and polydisperse hard spheres,”soft matter.vol.10,2014.pp.3826-41];

[0072]

图7.a图示说明了包含根据本发明制备的粘结氮化铁纳米颗粒的块状氮化铁磁体的饱和磁化(bsat)的等高线图,显示了bsat如何随纳米颗粒核直径d(nm)和厚度t(nm)而变化,在该案例中其中纳米颗粒核的b

sat

为225emu/g且体积填充因子为63%。

[0073]

图7.b图示说明了包含根据本发明制备的粘结氮化铁纳米颗粒的块状氮化铁磁体的饱和磁化(b

sat

)的等高线图,显示了b

sat

如何随纳米颗粒核直径d(nm)和厚度t(nm)而变化,在该案例中其中纳米颗粒核的b

sat

为250emu/g而体积填充因子为63%。

[0074]

图8列出了根据本发明制备的两种示例性氮化铁核/壳纳米颗粒(案例1和案例2)的特性;和

[0075]

图9列出了由根据本发明制成的氮化铁核/壳纳米颗粒组成的示例性磁体的特性。

具体实施方式

[0076]

通过参考以下结合附图和实施例的详细描述,可以更容易理解本发明,这些附图和实施例构成本公开的部分。应当理解的是,本发明不限于本文中描述和/或显示的特定设备、方法、应用、条件或参数,并且本文中使用的术语仅用于通过示例的方式描述具体实施方式的目的,并非旨在限制权利要求保护的发明。此外,正如在包括所附权利要求的说明书中的使用,单数形式“一种”、“一个”和“该”包括复数形式,并且对具体数值的引用至少包括该具体值,除非上下文另有明确规定。正如本文所用,术语“多个”是指多于一个。当表达值

的范围时,另一个实施方式包括从一个具体值和/或到另一个具体值。类似的是,当值表示为近似值时,通过使用先行词“约”,将理解为该具体值构成另一个实施方式。所有范围均被包含且能够进行组合。

[0077]

应该理解的是,为了清楚起见,本文在单独实施方式的上下文中描述的本发明的某些特征也可以在单个实施方式中组合提供。相反,为了简洁起见,在单个实施方式的上下文中描述的本发明的各种特征也可以单独提供或以任何子组合提供。此外,对范围中陈述的值的引用包括该范围内的每一个值和所有值。

[0078]

本发明能够形成核/壳氮化铁纳米颗粒。该核可以由质量分数为至少50%,优选至少80%的α

”‑

fe

16

n2相组成。核的剩余质量分数可能由α-fe、α'-fe8n、γ'-fe4n和∈-fe

2-3

n相的混合物组成。

[0079]

用于壳的薄材料可以由壳内的一种或多种非铁磁材料或相构成。非铁磁性材料的非限制性实例包括feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、aln、mnn、cu、al、sn和zn。

[0080]

核的直径可以为20-200nm,优选20-100nm,更加优选40-80nm。壳的厚度可以为0.1-4.0nm,优选0.1-1.0nm。壳材料也可以小于4nm,或小于3.5nm,或小于3nm,或小于2.5nm,或小于2nm,或小于1.5nm。

[0081]

该核/壳纳米颗粒的形状可以是球形或非球形。非球形的例子包括棒状、针状、长椭圆体、扁椭圆体、圆盘和板。非球形形状的其他实例包括多孔结构,如泡沫、凝胶和海绵。

[0082]

该核可以通过包括纳米颗粒前体的氮化的方法进行制备。纳米颗粒前体可以包括α-fe、fe3o4、α-fe2o3和γ-fe2o3。纳米颗粒前体还可以包括由铁、氧化铁、氮化铁、硼化铁及其混合物组成的非结晶纳米颗粒。如果使用氧化铁纳米颗粒前体,纳米颗粒可以在氮化之前进行还原处理。如果使用α-fe纳米颗粒前体,纳米颗粒可以直接氮化。如果α-fe纳米颗粒前体具有预先存在的氧化物壳,则α-fe纳米颗粒前体可以在氮化之前进行还原处理。α-fe纳米颗粒前体也可以在还原和氮化处理之前进行氧化处理。

[0083]

使用多种合适的化学沉积技术中的任一种,都可以在核上形成非铁磁性壳。形成壳的另一种方法是将氮化铁核暴露于具有受控氧化电位的气氛中。形成壳的另一种方式是通过化学和/或电化学反应在所述表面上沉淀壳。

[0084]

原子层沉积(ald)是一种用于在多种表面和基材上产生薄的保形(conformal)涂层的通用技术。ald最初是为制造半导体器件而开发的,作为化学气相沉积(cvd)和物理气相沉积(pvd)等其他方法的替代方法。操作原理是反应物化合物按序吸附于暴露的基材表面上。当均匀的表面层完全覆盖基材时,吸附反应是自限性的并且停止。按顺序引入下一个反应物会1)与第一反应物层反应而在待涂覆化合物中形成第一原子的均匀层,从而形成新的基材表面,和2)吸附由下一层反应物构成的新层。通过这种方式,精确控制组成和厚度的薄膜能够一次生长一个原子层。下表提供了多种示例性ald反应物,用于形成适合用作与氮化铁纳米颗粒核相邻设置的薄材料的多种组合物。

[0085]

适用于制备与氮化铁纳米颗粒核相邻设置的薄材料的ald反应物的表格

[0086][0087]

[0088]

[0089]

[0090]

[0091]

[0092]

[0093]

[0094][0095]

离散粉末和颗粒也能够用作ald涂覆工艺法中的基材。使用流化床反应容器能够使粉末和气化ald反应物紧密混合。机械搅拌,如使用连接到反应容器的振动器,能够促进颗粒流化。在这种构造中,流化床反应器充满一批在垂直流动的气体柱中流化的粉末。ald反应物依次引入反应器中,并且当按序从一种ald反应物变为下一反应物时,使用吹扫步骤清除过量反应物。反应器容器可以包含于能够将流化床加热到ald所需的反应温度的炉子中。

[0096]

流化床反应器能够用于用氧化铝涂层涂覆磁性铁纳米颗粒的表面。氧化铝涂层的目的是钝化铁纳米颗粒的表面,抑制纳米颗粒暴露于空气中时氧化纳米颗粒。合适的ald反应物包括三甲基铝(tma)和水(h2o)。该tma是铝源,而h2o是氧化铝涂层中的氧源。合适的ald反应温度能够为至少180℃,并且能够使用多次循环的tma h2o ald步骤在铁纳米颗粒核上构建al2o3壳。氧化铝壳的厚度理想地小于5nm。

[0097]

流化床反应器容器也可以用于将氧化铁纳米颗粒转化为氮化铁纳米颗粒。流化床反应器能够构造成在升高温度下使h2和nh3气体流过纳米颗粒的流化床。合适的反应器能够首先在350-500℃的温度下使用流动的h2将氧化铁纳米颗粒还原成铁。在同一个反应器容器中,然后能够使用nh3在110-180℃的温度下流动,将铁纳米颗粒转化为氮化铁纳米颗粒。然后氮化铁纳米颗粒能够冷却至室温,并通过将n2和空气的混合物短暂流过纳米颗粒进行钝化。该钝化工艺过程在纳米颗粒表面会产生一层抑制进一步氧化的氧化铁。合适的工艺过程能够生产具有》200emu/g的饱和磁化和高达1,000oe的矫顽力的氮化铁纳米颗粒。

[0098]

通过将氮化铁核暴露于具有受控氧化电位的气氛而形成薄材料壳,可以通过使氧气和惰性气体的气态混合物流过氮化铁核而实现。该暴露可以在氮化后立即进行。该混合物中使用的惰性气体可以包括氦气、氩气、氮气或其混合物。该混合物中氧气的体积分数可以为20%或更少,优选5%或更少。高气体流速和低温气体温度可以用于通过带走反应热而

限制壳厚度。

[0099]

该氮化和/或壳形成可以在固定或旋转反应容器中进行。该旋转反应容器可以是管状、双锥体或其他有助于混合的形状。该氮化和/或壳形成也可以在流化床反应器中进行。

[0100]

在氮化和/或壳形成期间,反应容器可以间歇或连续振动。振动能够改善该工艺过程期间的混合。

[0101]

加工纳米颗粒的限制是形成附聚物的趋势。通常而言,纳米颗粒附聚体通过阻止表面介导的反应进行至完成而降低产率。在永磁体的情况下,附聚体可以通过阻止制成磁各向异性磁体而降低性能。

[0102]

氮化和/或壳形成工艺过程的某些步骤可以受益于附聚物尺寸、尺寸分布和/或堆积密度的控制。例如,流化床反应器的操作可以只有在附聚物落入能够流化的尺寸和堆积密度范围内时才可行。

[0103]

解聚和/或控制纳米颗粒的聚结的方法包括剪切混合、低能研磨和超声处理。这些方法可以在氮化和/或壳形成之前、期间或之后使用。

[0104]

进一步认识到,成品永磁体的特性可以取决于纳米颗粒前体的尺寸分布。为此,可能有必要在氮化和/或壳形成步骤之前、之中或之后修改纳米颗粒尺寸分布。

[0105]

控制纳米颗粒尺寸分布的方法包括过滤、筛分和机械磨碎。过滤方法包括磁力分离、静电分离和旋风分离器中的离心分离。筛分方法包括使用筛网和选择性和非选择性渗透膜。机械研磨方法包括超声波处理、高能球磨和喷射研磨。

[0106]

在另一个实施方式中,本发明具体而言是包含具有围绕主要α

”‑

fe

16

n2核的部分、不完整或不连续壳的纳米颗粒的结构,以及用于制造该结构的相关方法。这种类型的纳米颗粒壳层在下文中将被定义为不连续壳。不连续壳是指核颗粒的部分表面未被壳材料覆盖。通过具有不连续壳,能够在壳形成之后进行氮化工艺过程。这消除了对形成壳时所用温度的限制,从而提供了一组新起始材料,用于生产包含具有改进磁性能的α

”‑

fe

16

n2相的块状磁体。

[0107]

在另一个实施方式中,本发明具体而言是包含具有基本连续壳层的纳米颗粒的结构,该壳层由能够使fe通过该材料氮化的材料组成,或足够薄以使fe氮化能够进行,尽管存在这种材料,以及制造这种结构的相关方法。壳材料、壳材料的厚度或壳厚度和材料两者提供了在提供壳材料之后能够进行氮化的手段。壳层厚度要求可以取决于该材料,但能够为约1-3个原子层,或高达3nm,或更厚。尽管存在,但能够使铁氮化的材料的实例包括具有针孔或孔隙度或本质上允许氮(n)扩散通过薄固体壳的壳材料。扩散物质可以是原子n、n2分子、nh3分子或一些中间配置,如(nh

4

)离子。此外,如果针孔足够大,该扩散可以通过壳体积而发生,或沿着针孔的表面,或通过针孔/不连续性作为气体而发生。更一般而言,形成壳层的薄材料构造成使得通过机制的含氮物质的传质可以包括体积和/或表面扩散。这些受益类似于不连续壳结构—氮化步骤能够在壳形成后进行,再次从形成壳时从所使用的温度消除温度限制。

[0108]

在另一个实施方式中,本发明是一种包括主要为α

”‑

fe

16

n2核,不连续的第一壳材料和用于制造该结构的薄(《3nm)连续的第二壳材料的结构。第二薄的连续壳材料能够在生产工艺过程期间在一定程度上暴露于含氧环境的情况下处理纳米粉末,这可以简化生产过

程。然而,该第二壳可以对大块完全致密的最终磁体的饱和磁化具有负面影响。

[0109]

在将纳米颗粒致密化和固结成块状磁体时实现任何这些实施方式的额外受益。例如,如果在使用诸如高剪切变形的步骤的块状磁体形成过程中纳米颗粒壳结构由诸如cu、al、sn或zn之类的延性金属组成,则各个纳米颗粒上的延性金属壳区域可以固结和结合,在致密材料的纳米颗粒核区域中的α

”‑

fe

16

n2相周围形成连续或近乎连续的壳结构。不受任何操作理论的束缚,据信在固结后形成的连续或近连续的壳将由最少量的非磁性材料组成,并且还可以减少或消除由粘合剂构成的块状磁体的体积,从而使材料的饱和磁化最大化。所连接的壳区域还将提供磁绝缘,从而能够实现单域或类单域矫顽力机制。或者,可替代地,如果在预致密化纳米颗粒结构中使用较少的不连续壳材料,则在固结后可以实现畴壁钉扎矫顽力机制(domain-wall-pinning coercivity),具有更高的饱和磁化。

[0110]

所描述的各种实施方式提供了一种在形成壳(连续或不连续)之后氮化纳米颗粒的铁核的方法,而使之消除了对用于形成壳结构的加工温度的限制。这随后能够形成连续或不连续的壳结构,其由以前不能使用的一种或多种材料组成。本文所述的方法允许使用材料,诸如某些氧化物如al2o3或氮化物如aln或延性金属(如cu、al、sn和zn)或材料组合或具有进一步增强纳米颗粒和/或固结块状磁体材料的性能的特性的其他材料。

[0111]

实施例

[0112]

实施例1

[0113]

实施例1的起始材料是通过在2”直径旋转管式炉中对商业采购的γ-fe2o3纳米颗粒进行还原和氮化而制备的氮化铁纳米颗粒。将总共9批纳米颗粒(每批质量为约1.2克)组合至一起而制成用于氧化铝涂层操作的起始材料。γ-fe2o3纳米颗粒首先通过在335℃下以200sccm(标准立方厘米/分钟)流动的h2气体还原12小时而转化为α-fe纳米颗粒。随后通过在135℃下以60sccm的速率流动nh3气体22小时,将α-fe纳米颗粒转化为氮化铁纳米颗粒。氮化铁纳米颗粒被卸载并储存于充满氮气的手套箱中。x-射线衍射的相分析表明氮化铁纳米颗粒是α

”‑

fe

16

n2、ε-fe2-3n和α-fe的混合物。大部分的相分数是α

”‑

fe

16

n2。

[0114]

通过在流化床反应器容器中进行的原子层沉积(ald)而沉积氧化铝涂层。流化床反应容器在充满氮气(n2)的手套箱中装载10g氮化铁纳米颗粒。将反应容器加热至100℃,纳米颗粒床在流动的n2载气中流化。通过将汽化的三甲基铝(tma)和水交替引入n2载气中,共9个循环,而一次一层原子层沉积氧化铝涂层。每个循环都从流动tma开始,直到残留气体分析仪上的甲烷信号下降并且三甲基铝信号出现尖峰,表明反应器中的所有表面都涂上铝。在流动h2o之前用流动的n2吹扫反应器容器。h2o一直流动直到h2o信号出现尖峰,表明反应器中的所有表面都涂上氧化铝。在开始下一个循环之前,再次用流动的n2吹扫反应器。

[0115]

将所得氧化铝涂覆氮化铁纳米颗粒在空气中卸载并表征它们的磁性能和微观结构。图1.1显示了涂层纳米颗粒的磁滞回线。测量到的固有矫顽力为2,008oe,而测量到的饱和磁化为191emu/g。图1.2是x-射线衍射图,表明所涂覆的纳米颗粒仍然是α

”‑

fe

16

n2、ε-fe2-3n和α-fe相的混合物。实施例1中存在的每个相的主要x-射线衍射峰在下表1中进行确定。穆斯堡尔光谱法的定量相分析表明,α-fe

16

n2相的质量分数为74%。

[0116]

表1:实施例1中存在的各相的x-射线衍射峰

[0117][0118]

进行高分辨率透射电子显微镜检视以测量氮化铁纳米颗粒表面上的氧化铝涂层的这种厚度。图1.3和图1.4表明纳米颗粒上存在均匀涂层,厚度范围为1.6-2.5nm。使用能量色散x-射线光谱(energy dispersive x-ray spectroscopy)收集元素图。图1.5是显示铝信号定域于纳米颗粒的表面上的元素图。图1.6和图1.7表明fe和n信号分别定域于氮化铁纳米颗粒的核。图1.8是从其中收集元素图的涂层纳米颗粒的图像。

[0119]

通过单轴压实由氧化铝涂覆氮化铁纳米颗粒制成各向同性磁体。将纳米颗粒装入直径为0.25英寸的圆柱形模具中,并在液压机中压实。图1.9是压实至10mpa压力的磁体的磁滞回线。该磁体的饱和磁化为180emu/g,固有矫顽力为1,712oe。图1.10是压实至12mpa压力的磁体的磁滞回线。该磁体的饱和磁化为181emu/g,而固有矫顽力为1,674oe。

[0120]

实施例2

[0121]

实施例2的起始材料是九批氮化铁纳米颗粒,每批质量约1.2克,其通过与实施例1中所述相同的方法在旋转管式炉中制备。实施例2中的原子层沉积参数除了流化床温度外,其他都与实施例1相同。实施例2中的流化床温度设定为130℃。在涂层纳米颗粒上测量的磁滞回线(图2.1)表明饱和磁化为181emu/g,而固有矫顽力为1,916oe。x-射线衍射图再次表明α

”‑

fe

16

n2、ε-fe

2-3

n和α-fe相的混合物(图2.2)。实施例2中存在的每个相的主要x-射线衍射峰在下表2中确定。穆斯堡尔谱表明α-fe

16

n2相的质量分数为67%。通过高分辨率透射电子显微镜测量氧化铝的厚度为2.0-4.0nm(图2.3和图2.4)。元素图(图2.5、图2.6、图2.7和图2.8)表明涂层氮化铁纳米颗粒的表面是al而核是fe和n。

[0122]

表2:实施例2中存在的各相的x-射线衍射峰

[0123][0124]

图2.9是0.25"直径的各向同性磁体单轴压实至10mpa压力的磁滞回线。该磁体的饱和磁化为183emu/g,固有矫顽力为1,617oe。图2.10是压实至12mpa压力的磁体的磁滞回线。该磁体的饱和磁化为180emu/g,固有矫顽力为1,566oe。

[0125]

实施例3

[0126]

实施例3的起始材料是商业采购的γ-fe2o3纳米颗粒。在装入流化床反应容器之前,对γ-fe2o3纳米颗粒进行筛分并保留25-53μm的筛份。载入流化床反应器中后,γ-fe2o3纳米颗粒通过在315℃下以200sccm流动的h2气体还原15小时转化为α-fe纳米颗粒。然后通过nh3气体在135℃下以120sccm流动40小时,将α-fe纳米颗粒转化为氮化铁纳米颗粒。通过100℃下使用三甲基铝和水交替进行9次循环的原子层沉积,在氮化铁纳米颗粒的表面上涂覆氧化铝涂层。

[0127]

该涂层纳米颗粒上的磁滞回线(图3.2)显示出158emu/g的饱和磁化和1,798oe的固有矫顽力。x-射线衍射图(图3.2)显示了所需的α

”‑

fe

16

n2、ε-fe

2-3

n和α-fe相的混合物,以及氧化铁的存在,表明γ-fe2o3纳米颗粒在氮化之前没有完全转化为α-fe。除了氧化铁相之外,实施例3中存在的每个相的主要x-射线衍射峰在下表3中确定。氧化铝的厚度通过高分辨率透射电子显微镜测量为1.9-3.6nm(图3.3和图3.4)。元素图(图3.5、图3.6、图3.7和图3.8)表明该涂层氮化铁纳米颗粒表面是al而核是fe和n。

[0128]

表3:实施例3中存在的每个相的x-射线衍射峰

[0129][0130]

实施例4

[0131]

实施例4的起始材料是商业采购的γ-fe2o3纳米颗粒。γ-fe2o3纳米颗粒以干燥的团聚粉末形式提供。γ-fe2o3纳米颗粒团聚体具有1-500μm的典型尺寸分布。在装入流化床反应容器之前,对γ-fe2o3纳米颗粒进行筛分并保留25-53μm的筛份。载入流化床反应器中后,γ-fe2o3纳米颗粒通过315℃下以200sccm流动的h2气体还原24小时转化为α-fe纳米颗粒。然后通过130℃下以120sccm流动60小时的nh3气体将α-fe纳米颗粒转化为氮化铁纳米颗粒。通过100℃下使用三甲基铝和水交替进行9次循环的原子层沉积,在氮化铁纳米颗粒的表面上涂覆氧化铝涂层。

[0132]

该涂层纳米颗粒的磁滞回线(图4.2)显示出151emu/g的饱和磁化和1,756oe的固有矫顽力。x-射线衍射图(图4.2)显示出所需的α

”‑

fe

16

n2、ε-fe

2-3

n和α-fe相的混合物。x-射线衍射图中没有观察到对应于氧化铁的峰。实施例4中存在的每个相的主要x-射线衍射峰在下表4中确定。氧化铝的厚度通过高分辨率透射电子显微镜测量为1.6-3.2nm(图4.3和图4.4)。元素图(图4.5、图4.6、图4.7和图4.8)表明涂层氮化铁纳米颗粒表面是al而核是fe和n。

[0133]

表4:实施例4中存在的各相的x-射线衍射峰

[0134][0135]

实施例5

[0136]

实施例5的起始材料是通过在2”直径旋转管式炉中对商业采购的γ-fe2o3纳米颗粒进行还原和氮化制备的氮化铁纳米颗粒。将总共27批纳米颗粒(每批质量约0.3克)组合至一起而制成氧化铝涂层操作的起始材料。γ-fe2o3纳米颗粒首先通过330℃下以100sccm流动的h2气体还原5小时转化为α-fe纳米颗粒。随后通过135℃下以60sccm的速率流动nh3气体22小时,将α-fe纳米颗粒转化为氮化铁纳米颗粒。氮化铁纳米颗粒载出并储存于充满氮气的手套箱中。x-射线衍射的相分析表明氮化铁纳米颗粒是α

”‑

fe

16

n2、ε-fe

2-3

n和α-fe的混合物。大部分的相分数是α

”‑

fe

16

n2。

[0137]

该流化床反应容器在充满n2的手套箱中载入10g氮化铁纳米颗粒。通过200℃下使用三甲基铝和水交替进行9次循环的原子层沉积,在氮化铁纳米颗粒的表面上涂覆氧化铝涂层。该涂层纳米颗粒在空气中卸载并进行表征。

[0138]

该涂层纳米颗粒的磁滞回线(图5.1)显示出143emu/g的饱和磁化和787oe的固有矫顽力。x-射线衍射的相分析(图5.2)表明氮化铁纳米颗粒是α

”‑

fe

16

n2、ε-fe2-3n、α-fe和γ'-fe4n的混合物。大部分相分数是α-fe。实施例5中存在的每个相的主要x-射线衍射峰在下表5中确定。穆斯堡尔光谱法的定量相分析表明α-fe

16

n2相的质量分数为18%。这些分析表明,200℃的工艺温度会导致α

”‑

fe

16

n2相分解并转变为α-fe和ε-fe

2-3

n。α

”‑

fe

16

n2相分解为α-fe似乎会导致实施例5的固有矫顽力相对于其他实施例降低。

[0139]

表5:实施例5中存在的每个相的x-射线衍射峰

[0140][0141][0142]

高分辨率透射电子显微镜(图5.3和图5.4)测得氧化铝涂层的厚度为3.0-5.0nm。元素图(图5.5)表明al位于纳米颗粒表面。元素图(图5.6和图5.7)还表明,fe和n在纳米颗粒核内分离,进一步证明了α

”‑

fe

16

n2相分解。图5.8是从其中收集元素图的涂层纳米颗粒的图像。

[0143]

图5.9是0.25"直径的各向同性磁体单轴压实至10mpa压力的磁滞回线。该磁体的饱和磁化为150emu/g,固有矫顽力为681oe。图5.10是压实至12mpa压力的磁体的磁滞回线。该磁体的饱和磁化为148emu/g,固有矫顽力为677oe。由于壳形成期间α

”‑

fe

16

n2相分解,磁体的矫顽力小于实施例1和实施例2中制备的磁体的矫顽力。

[0144]

鉴于这些结果,正如本文提供的适当表征的多个纳米颗粒具有与图1.2、图2.2或图3.2中描绘的基本相似的x-射线衍射图。此外,x-射线衍射峰强度比能够用作本文提供的纳米颗粒的可接受相分数的“指纹”。例如,α-fe(211)峰(在约82.2

°

2θ处)与α"-fe

16

n2(202)峰(在约42.7

°

2θ处)的积分强度之比理想地为0.20或更小,并更优选0.15或更小。本文提供的x-射线衍射图和衍射角是使用具有配置成发射单色cu-kαx-射线的cu靶的x射线源时测量的那些。

[0145]

使用应用于α

”‑

fe

16n2 x-射线衍射峰宽的scherrer公式计算每个纳米颗粒的α

”‑

fe

16

n2相的粒径(核厚度)。使用校正衍射仪的仪器展宽的rietveld精修方法确定峰参数。核厚度列于表6中。

[0146]

根据各实施例制备的氧化铝涂覆氮化铁纳米颗粒的性能和特性总结于下表6中。

[0147]

表6:氧化铝涂覆氮化铁纳米颗粒的性能

[0148][0149][0150]

下表7中提供了通过氧化铝涂覆氮化铁纳米颗粒的单轴压实制备的各向同性磁体的磁性能的总结。

[0151]

表7:各向同性磁体的磁性能

[0152][0153]

通过穆斯堡尔光谱法测定的实施例1、2和5中存在的相质量分数的定量分析总结于下表8中。

[0154]

表8:由穆斯堡尔光谱确定的相质量分数

[0155][0156]

当本文使用范围用于物理性质,如分子量,或化学性质,如化学式时,旨在包括其中具体实施方式的范围的所有组合和子组合。

[0157]

在此文件中引用或描述的每个专利、专利申请和出版物的公开内容通过引用以其全部内容结合于本文中。

[0158]

本领域技术人员将会理解的是,对本发明的优选实施方案能够进行多种改变和修改,并且能够在不脱离本发明精神的情况下作出这样的变化和修改。因此,所附权利要求旨在涵盖落入本发明的真实精神和范围内的所有此类等效变化。

[0159]

条款1.多个氮化铁纳米颗粒,其包含:

[0160]

铁-基核,该铁-基核包含:50wt%或更高的α

”‑

fe

16

n2相;和邻近设置于铁-基核上的薄材料,其中所述薄材料构造成能够使铁-基核氮化。

[0161]

条款2.条款1所述的多个氮化铁纳米颗粒,其中所述薄材料包括非铁磁性材料。

[0162]

条款3.条款2所述的多个铁氮化物纳米颗粒,其中所述非铁磁性材料包括feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、mnn、cu、al、sn、zn或其任意组合。

[0163]

条款4.条款1所述的多个氮化铁纳米颗粒,其中所述薄材料构造成不连续壳。

[0164]

条款5.条款1所述的多个氮化铁纳米颗粒,其中所述薄材料构造成能够扩散氮的基本连续的壳。

[0165]

条款6.条款1所述的多个氮化铁纳米颗粒,其表征为具有大于约145emu/g的m

sat

和大于约1,000oe的矫顽力。

[0166]

条款7.条款1所述的多个氮化铁纳米颗粒,其中纳米颗粒的α

”‑

fe

16

n2相质量分数通过穆斯堡尔光谱表征为大于60%。

[0167]

条款8.多个纳米颗粒,其包含氮化铁核和与核相邻设置的非铁磁性薄材料,该纳米颗粒表征为基于该纳米颗粒重量,含有50%或更高的α

”‑

fe

16

n2相。

[0168]

条款9.条款8所述的多个纳米颗粒,其中所述非铁磁薄材料的平均厚度小于5nm。

[0169]

条款10.条款8所述的多个纳米颗粒,其表征为具有大于约145emu/g的m

sat

和大于约1,000oe的矫顽力。

[0170]

条款11.多个纳米颗粒,其使用采用构造成发射单色cu-kαx-射线的铜靶的x-射线源的x射线衍射进行表征,该x射线衍射产生的衍射峰中α-fe(211)峰(在约82.2

°

2θ处)与α"-fe

16

n2(202)峰(在约42.7

°

2θ处)的积分强度之比为0.2或更小。

[0171]

条款12.一种磁性材料,其包括:多个氮化铁纳米相,其表征为基于该磁性材料和非铁磁性材料(其排布于纳米相之间)的重量,包含50%或更多的α

”‑

fe

16

n2相。

[0172]

条款13.条款12所述的磁性材料,其中设置于纳米相之间的非铁磁性材料包括feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、mnn、cu、al、sn、zn或其任意组合。

[0173]

条款14.条款12所述的磁性材料,其表征为具有大于约160emu/g的m

sat

和大于约700oe的矫顽力。

[0174]

条款15.条款12所述的磁性材料,其中排布于纳米相之间的非铁磁性材料的厚度具有小于5nm的平均厚度。

[0175]

条款16.多个氮化铁纳米颗粒,其包括:铁-基核,该铁-基核包含50wt%或更高的α

”‑

fe

16

n2相;和铁-基核上的壳,其中所述壳包括特征为延性金属、非铁磁性材料或这两者的材料。

[0176]

条款17.条款16所述的氮化铁纳米颗粒,其中所述核具有20-200nm范围内的主要尺寸。

[0177]

条款18.条款16所述的氮化铁纳米颗粒,其中所述核具有40-80nm范围内的主要尺寸。

[0178]

条款19.条款16所述的铁-氮化物纳米颗粒,其中所述壳的厚度处于0.1-5nm的范围内。

[0179]

条款20.条款16所述的氮化铁纳米颗粒,其中所述壳的厚度处于0.1-4nm的范围内。

[0180]

条款21.条款16所述的氮化铁纳米颗粒,其中所述壳的厚度为0.1nm或更大并且小于3nm。

[0181]

条款22.条款16所述的氮化铁纳米颗粒,其中所述纳米颗粒是球形的。

[0182]

条款23.条款16所述的氮化铁纳米颗粒,其中所述纳米颗粒是非球形的。

[0183]

条款24.条款16所述的氮化铁纳米颗粒,其中所述纳米颗粒具有多孔结构。

[0184]

条款25.条款16所述的氮化铁纳米颗粒,其中所述纳米颗粒是以棒状、针状、长椭圆体、扁椭圆体、盘和板、泡沫、凝胶或海绵的形式。

[0185]

条款26.条款16所述的铁氮化物纳米颗粒,其中所述核还包含α-fe、α'-fe8n、γ'-fe4n和∈-fe

2-3

n中的一个或多个相。

[0186]

条款27.条款16所述的铁氮化物纳米颗粒,其中所述壳还包含feo、α-fe2o3、zno、al2o3、sio2、tio2、zro2、coo、nio、mn、cr、crn、mnn或其任何组合。

[0187]

条款28.条款16所述的氮化铁纳米颗粒,其中所述延性金属包括cu al、sn、zn或其任意组合。

[0188]

条款29.一种块状磁体,其包含多个根据前述权利要求中任一项所述的铁-氮化物纳米颗粒。

[0189]

条款30.条款29所述的块状磁体,其中所述块状磁体的饱和磁化值(msat)为180emu/g或更高。

[0190]

条款31.条款29所述的块状磁体,其中所述块状磁体的饱和磁化值(m

sat

)为195emu/g或更高。

[0191]

条款32.条款29所述的块状磁体,其中所述块状磁体的矫顽力值(h

ci

)为1500oe或更高。

[0192]

参考文献

[0193]

ahvenniemi,e.et al.,

″

review article:recommended reading list of early publications on atomic layer deposition-outcome of the

″

virtual project on the history of ald,

″″

journal of vacuum science&technology a:vacuum,surfaces,and films.vol.35,2016,010801.

[0194]

king,d.m.,et al.

″

atomic layer deposition on particles using a fluidized bed reactor with in situ mass spectrometry,

″

surface&coatings technology,vol.201,2007,pp 9163-71.

[0195]

l.f.hakim,l.f.,et al.,

″

synthesis of oxidation-resident metal nanoparticles via atomic layer deposition,

″

nanotechnology,vol.18,(2007),354093.

[0196]

sankar,et al.,

″

iron nitride powders for use in magnetic,electromagnetic,and microelectronic devices,

″

us patent#8,535,634 b2,sep 17,2013.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。