1.本发明属于冶金设备技术领域,具体涉及一种固熔炉及棒状钢材淬火方法。

背景技术:

2.淬火是钢热处理工艺中应用最为广泛的工种工艺方法,是把钢加热到临界温度(ac1或ac3)以上,保温一定时间,使其完全奥氏体化,然后以大于临界冷却速度进行冷却,从而获得以马氏体的一种热处理工艺方法。淬火处理通常是通过高温固熔炉将钢材加热并保温后,再将钢材置入冷水中,以快速冷却

3.现有技术中,对于特种钢材,例如棒状钢材,其淬火的技术要求特别高,必须保证棒状钢材离开高温固熔炉后10s内进入水中。但是该过程通常是由吊具拉动托架的方式,棒状钢材设置在托架上,且托架需要与棒状钢材一同进入水池中冷却。因为吊具的连接需要时间,且吊具的工作需要时间,导致该过程大大超出了10s的标准,因此导致淬火效果变差,淬火方式实用性差。

技术实现要素:

4.本发明实施例提供一种固熔炉及棒状钢材淬火方法,旨在实现对特种钢材出炉后10s内入水冷却的目的。

5.为实现上述目的,本发明采用的技术方案是:提供一种固熔炉,包括:

6.炉体,用于设置在水池旁;所述炉体具有炉腔,且在所述炉体的下方设有与所述炉腔连通的第一敞口,所述炉体靠近水池的一侧设有与所述炉腔连通的第二敞口;

7.载料座,设置在所述炉体下方的所述第一敞口处,用于承载被加热的钢材,所述载料座与所述炉腔围合形成用于供钢材加热保温的炉膛;

8.升降炉门,沿着竖直方向滑动设置在所述炉体上,且位于所述第二敞口处,以密封所述炉膛;以及

9.驱动机构,设置在所述载料座的下方,且与所述载料座相连接,用于在所述升降炉门打开所述第二敞口后,带动所述载料座翻转,以将钢材通过所述第二敞口倾倒至水池中。

10.在一种可能的实现方式中,所述炉体设有支撑腿,所述支撑腿设有多个,各所述支撑腿均位于所述炉体的下方,且均沿着竖直方向设置。

11.在一种可能的实现方式中,所述驱动机构包括翻转部及液压缸;所述翻转部与所述载料座垂直设置,具有翻转部第一端及与所述翻转部第一端相对的翻转部第二端,所述翻转部第一端与所述载料座靠近水池的一端固定连接,所述翻转部第二端用于与地面铰接;所述液压缸具有固定端及伸缩端,所述固定端用于与地面铰接,所述伸缩端与所述载料座远离水池的一端铰接,所述液压缸用于伸缩,以驱动所述载料座翻转。

12.在一种可能的实现方式中,所述升降挡门包括门体、滚筒、绳索以驱动器;所述门体沿着竖直方向滑动设置在所述炉体上;所述滚筒转动设置在所述炉体上,且位于所述门体的上方;所述绳索的一端与所述门体固定连接,另一端与绕设在所述滚筒上;所述驱动器

固设在所述炉体上,动力输出端与所述滚筒动力连接,用于驱动所述滚筒转动,以带动所述门体升降。

13.本实现方式/申请实施例中,炉体与升降炉门的设置,能够保证对炉膛的密封,进而保证加热及保温效果。炉体与载料座设置为分体式结构,并且载料座能够在驱动机构的带动下进行翻转,该种结构能够保证将载料座上的钢材直接倒入至水池中,能够改变以往吊具转移的方式,节约钢材由炉膛至水池的时间间隔,可有效的保证淬火效果,并且该过程可避免过多的人工操作,安全性得以保障,实用性强。

14.一种棒状钢材淬火方法,包括如下步骤:

15.上料,打开如权利要求1-4任一项所述的固熔炉的升降炉门,并将多个棒状钢材送入至所述固熔炉的炉膛中,且安置在所述固熔炉的载料座上;

16.加热,关闭所述升降炉门,对位于所述炉膛中的棒状钢材进行加热并保温;

17.冷却,打开所述升降炉门,且在所述第二敞口能够供棒状钢材通过时,开启所述固熔炉的驱动机构,使所述载料座向着水池一侧翻转,以将所述载料座上的棒状钢材全部倒入至水池中进行冷却;以及

18.取出,将水池中冷却后的棒状钢材捞出。

19.在一种可能的实现方式中,设定所述炉体与水池的间隔方向为第一方向,与所述第一方向垂直的水平方向为第二方向;

20.所述上料步骤采用装料单元,所述装料单元包括:

21.滑轨,设有两个,两个所述滑轨均沿着所述第一方向设置,且沿着所述第二方向分别位于水池的两侧;

22.滑动车,沿着所述第一方向滑动设置在所述滑轨上;

23.升降架,沿着竖直方向滑动设置在所述滑动车上,具有多个沿着所述第一方向向所述炉体一侧延伸的托杆,多个所述托杆沿着所述第二方向间隔设置,用于托起棒状钢材;以及

24.伸缩结构,固设在所述滑动车上,且与所述升降架相连接,以驱动所述升降架升降移动。

25.在一种可能的实现方式中,所述取出步骤采用托料件,所述托料件用于设置在水池中,具有托料腔,且具有与所述托料腔连通的开口,所述开口用于供由所述载料座滑落的棒状钢材进入至所述托料腔中;在所述托料件的顶端设有用于供吊具挂设的挂钩。

26.本实现方式/申请实施例中,固熔炉能够中的载料座能够在驱动机构的带动下进行翻转,且在升降炉门开启至合适位置后,将载料座上的棒状钢材直接倒入至水池中,能够改变以往吊具转移的方式,节约钢材由炉膛至水池的时间间隔,确保在10s内完成,可有效的保证淬火效果。

附图说明

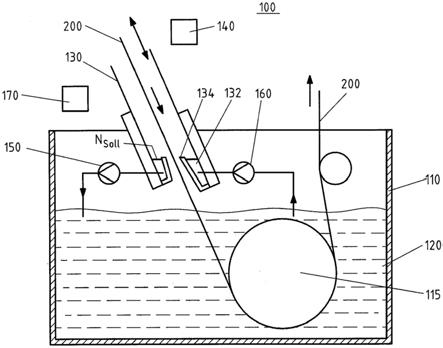

27.图1为本发明实施例提供的固熔炉结构示意图;

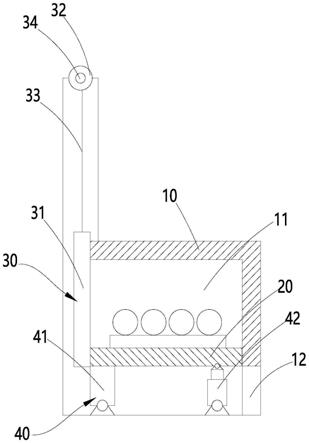

28.图2为本发明实施例提供的固熔炉、装料单元以及托料件结构示意图;

29.图3为本发明实施例提供的棒状钢材淬火方法的流程示意图;

30.附图标记说明:

31.10、炉体;11、炉膛;12、支撑腿;20、载料座;30、升降炉门;31、门体;32、滚筒;33、绳索;34、驱动器;40、驱动机构;41、翻转部;42、液压缸;50、装料单元;51、滑轨;52、滑动车;53、升降架;54、伸缩结构;60、托料件;61、托料腔;62、开口;63、挂钩;70、水池。

具体实施方式

32.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.请一并参阅图1及图2,现对本发明提供的固熔炉及棒状钢材淬火方法进行说明。所述固熔炉,包括炉体10、载料座20、升降炉门30以及驱动机构40。其中,炉体10用于设置在水池70旁;所述炉体10具有炉腔,且在所述炉体10的下方设有与所述炉腔连通的第一敞口,所述炉体10靠近水池70的一侧设有与所述炉腔连通的第二敞口。载料座20设置在所述炉体10下方的所述第一敞口处,用于承载被加热的钢材,所述载料座20与所述炉腔围合形成用于供钢材加热保温的炉膛11。升降炉门30沿着竖直方向滑动设置在所述炉体10上,且位于所述第二敞口处,以密封所述炉膛11。驱动机构40设置在所述载料座20的下方,且与所述载料座20相连接,用于在所述升降炉门30打开所述第二敞口后,带动所述载料座20翻转,以将钢材通过所述第二敞口倾倒至水池70中。

34.本实施例提供的固熔炉,与现有技术相比,炉体10与升降炉门30的设置,能够保证对炉膛11的密封,进而保证加热及保温效果。炉体10与载料座20设置为分体式结构,并且载料座20能够在驱动机构40的带动下进行翻转,该种结构能够保证将载料座20上的钢材直接倒入至水池70中,能够改变以往吊具转移的方式,节约钢材由炉膛11至水池70的时间间隔,可有效的保证淬火效果,并且该过程可避免过多的人工操作,安全性得以保障,实用性强。

35.在一些实施例中,上述炉体10可以采用如图1所示结构。参见图1,所述炉体10设有支撑腿12,所述支撑腿12设有多个,各所述支撑腿12均位于所述炉体10的下方,且均沿着竖直方向设置。支撑腿12的设置可保证为驱动机构40留出一定的空间,以保证对驱动机构40的安置,同时该种结构也能够保证炉体10的稳定。

36.在一些实施例中,上述驱动机构40可以采用如图1所示结构。参见图1,所述驱动机构40包括翻转部41及液压缸42;所述翻转部41与所述载料座20垂直设置,具有翻转部41第一端及与所述翻转部41第一端相对的翻转部41第二端,所述翻转部41第一端与所述载料座20靠近水池70的一端固定连接,所述翻转部41第二端用于与地面铰接;所述液压缸42具有固定端及伸缩端,所述固定端用于与地面铰接,所述伸缩端与所述载料座20远离水池70的一端铰接,所述液压缸42用于伸缩,以驱动所述载料座20翻转。通过液压缸42驱动,载料座20能够朝向水池70的一侧翻转,保证钢材能够滑落至水池70中,而且设置的翻转部41能够保证向水池70一侧对载料座20进行递送,以保证载料座20翻转后能够逐渐靠近水池70,结构简单,实用性强。

37.在一些实施例中,上述升降挡门可以采用如图1所示结构。参见图1,所述升降挡门包括门体31、滚筒32、绳索33以驱动器34;所述门体31沿着竖直方向滑动设置在所述炉体10上;所述滚筒32转动设置在所述炉体10上,且位于所述门体31的上方;所述绳索33的一端与所述门体31固定连接,另一端与绕设在所述滚筒32上;所述驱动器34固设在所述炉体10上,

动力输出端与所述滚筒32动力连接,用于驱动所述滚筒32转动,以带动所述门体31升降。升降挡门的设置,可保证减轻工作人员的劳动强度,并且提高了安全性,实用性强。

38.基于同一发明构思,本技术实施例还提供一种棒状钢材淬火方法,请参阅图3,包括如下步骤:

39.a:上料,打开上述的固熔炉的升降炉门30,并将多个棒状钢材送入至所述固熔炉的炉膛11中,且安置在所述固熔炉的载料座20上;

40.b:加热,关闭所述升降炉门30,对位于所述炉膛11中的棒状钢材进行加热并保温;

41.c:冷却,打开所述升降炉门30,且在所述第二敞口能够供棒状钢材通过时,开启所述固熔炉的驱动机构40,使所述载料座20向着水池70一侧翻转,以将所述载料座20上的棒状钢材全部倒入至水池70中进行冷却;以及

42.d:取出,将水池70中冷却后的棒状钢材捞出。

43.本实施例提供的棒状钢材淬火方法,与现有技术相比,固熔炉能够中的载料座20能够在驱动机构40的带动下进行翻转,且在升降炉门30开启至合适位置后,将载料座20上的棒状钢材直接倒入至水池70中,能够改变以往吊具转移的方式,节约钢材由炉膛11至水池70的时间间隔,确保在10s内完成,可有效的保证淬火效果。

44.在升降炉门30打开后,当敞开的出口能够供载料座20翻转且能够供棒状钢材导出时,即开启驱动机构40。

45.在一些实施例中,上述步骤b可以采用如图2所示结构。参见图2,设定所述炉体10与水池70的间隔方向为第一方向,与所述第一方向垂直的水平方向为第二方向。

46.所述上料步骤采用装料单元50,所述装料单元50包括滑轨51、滑动车52、升降架53以及伸缩结构54。其中,滑轨51设有两个,两个所述滑轨51均沿着所述第一方向设置,且沿着所述第二方向分别位于水池70的两侧。滑动车52沿着所述第一方向滑动设置在所述滑轨51上。升降架53沿着竖直方向滑动设置在所述滑动车52上,具有多个沿着所述第一方向向所述炉体10一侧延伸的托杆,多个所述托杆沿着所述第二方向间隔设置,用于托起棒状钢材。伸缩结构54固设在所述滑动车52上,且与所述升降架53相连接,以驱动所述升降架53升降移动。

47.转料单元的设置可保证将棒状钢材送入至炉膛11中,可先通过吊具将棒状物料逐个放置在托杆上,通过滑动车52的滑动及升降架53的升降,将棒状钢材送入至载料座20上。滑动车52的滑动,还可以保证在棒状物料被送入至炉膛11内后,远离炉体10方向移动,以将水池70上方避让,以防止棒状钢材与其发生干涉。

48.在一些实施例中,上述步骤d可以采用如图2所示结构。参见图2,所述取出步骤采用托料件60,所述托料件60用于设置在水池70中,具有托料腔61,且具有与所述托料腔61连通的开口62,所述开口62用于供由所述载料座20滑落的棒状钢材进入至所述托料腔61中;在所述托料件60的顶端设有用于供吊具挂设的挂钩63。因为棒状钢材进入水池70中后,冷却后需要及时捞出,进而设置的托料件60在吊具的配合下,可保证对棒状钢材的快速捞出,提高淬火的工作效率。另外,在托料件60的底部设有多个与托料腔61连通的通孔,能够保证被起吊后,托料腔61内的水漏出。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。