1.本发明涉及物流设备技术领域,尤其涉及一种基于栈板车流转的全自动拆码垛设备。

背景技术:

2.在现代化物流行业中,为提高工作效率,自动码垛机已经越来越多地被应用于码垛作业。现有自动码垛机一般都只实现载物托盘或者物流箱的拆垛与码垛,而对对于载物托盘或者物流箱进行支撑的栈板或者栈板车则少有自动回收处理,多为叉车直接将其单个进行运离,工序繁琐。而且,由于栈板车底部的万向轮的朝向不一,对栈板车的堆叠码垛带来了挑战。

技术实现要素:

3.本发明的目的是为了解决现有技术中码垛机对栈板或者栈板车不能自动回收的问题,而提出的一种基于栈板车流转的全自动拆码垛设备。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种基于栈板车流转的全自动拆码垛设备,包括竖直送料支架、水平送料导轨、夹箱组件、升降传送台、分配传送台、栈板车码垛支架、箱体传送台和栈板车传送台。

6.具体的,所述竖直送料支架与水平送料导轨在竖直方向滑动连接,所述夹箱组件与水平送料导轨在水平方向滑动连接。所述竖直送料支架用于实现水平送料导轨在竖直方向的移动,水平送料导轨用于实现夹箱组件在水平方向的移动。竖直送料支架和水平送料导轨相互配合,用于实现夹箱组件在竖直平面内移动,夹箱组件用于夹持箱体或者栈板车。

7.优选的,所述夹箱组件包括门型支撑架、位于位于门型支撑架两侧底部的夹箱机构和位于门型支撑架顶部的限位组件,其中夹箱机构包括箱体卡块和栈板车卡块。所述箱体卡块与门型支撑架在水平方向滑动连接,箱体卡块与箱体侧面的凹槽相匹配,箱体卡块用于夹持箱体。所述栈板车卡块位于箱体卡块下方,栈板车卡块通过水平气缸与门型支撑架在水平方向滑动连接,栈板车卡块通过竖直气缸与门型支撑架在竖直方向滑动连接,所述栈板车卡块与栈板车侧面的凹槽相匹配,栈板车卡块用于夹持栈板车。

8.进一步的,所述栈板车卡块的底部设置箱体拨正板,所述箱体拨正板的位置与箱体卡块的位置对应。当夹箱组件对箱体进行码垛时,可先将箱体拨正板插入下方的箱垛或者栈板车侧面的凹槽中,进行定位,然后再将箱体卡块上的箱体下放,可准确整齐地将箱体放置于已有箱垛或者栈板车上,防止箱垛参差不齐,减少箱垛倒塌的几率。

9.进一步的,所述水平送料导轨端部设置升降传送台和分配传送台,所述升降传送台位于水平送料导轨的下方,升降传送台通过气缸可进行升降,避免与水平送料导轨在竖直方向移动时产生干涉。所述分配传送台位于水平送料导轨的前方,夹箱组件取料后,分配传送台用于放置夹箱组件所取物,包括箱体或者栈板车。分配传送台上设置射频扫描件,用识别分配传送台的物品。

10.进一步的,所述箱体传送台位于升降传送台的后方,当分配传送台上的物品为箱体时,升降传送台上升至与箱体传送台和分配传送台同样高度,用于连接箱体传送台和分配传送台。箱体可通过升降传送台进入箱体传送台,然后进入下一工序。

11.进一步的,所述栈板车传送台位于分配传送台的下方,所述栈板车传送台上设置成排的栈板车支撑辊,所述栈板车支撑辊的位置与分配传送台的送料辊间隔位置对应,所述栈板车传送台的底部设置用推动栈板车传送台于在竖直方向移动的栈板车支撑气缸。

12.在进行箱体送料时,栈板车支撑辊的位置在竖直方向低于分配传送台的送料辊位置。当分配传送台上的物品为栈板车时,在支撑气缸的推动下,栈板车传送台上升,栈板车支撑辊从分配传送台的送料辊间隔伸出,栈板车支撑辊用于支撑栈板车万向轮中间部分。栈板车传送台的底部还设置驱动栈板车支撑辊转动的栈板车送料电机,每个所述栈板车支撑辊下方设置中间辊,所述中间辊通过竖直同步带与栈板车支撑辊连接,每个相邻中间辊之间也通过平行同步带连接,其中一个中间辊通过驱动同步带与栈板车送料电机的输出轴连接。栈板车送料电机可通过中间辊带动每一个栈板车支撑辊旋转,进行栈板车的传送。

13.进一步的,所述栈板车码垛支架位于分配传送台的前方。所述栈板车码垛支架上设置顶板、传送链条、万向轮定位机构、万向轮锁定机构和提升卡板。所述传送链条和提升卡板均位于栈板车码垛支架的两侧,所述传送链条的上平面与栈板车支撑辊的传送平面在同一水平面,栈板车可由栈板车支撑辊被传送至传送链条上。栈板车码垛底座于传送链条的端部设置限位板,限位板用于栈板车端部的限位。

14.进一步的,栈板车码垛底座于传送链条的端部还设置万向轮定位机构和万向轮锁定机构。所述万向轮定位机构包括两个定位卡爪和驱动卡爪开合的驱动结构。所述驱动结构包括旋转轴、驱动齿轮、齿链和链轮,所述旋转轴上固定套接定位卡爪和驱动齿轮,所述驱动齿轮与旋转轴之间设置弹性键,所述齿链的外侧和内侧均设置齿部,所述驱动齿轮与齿链的外侧齿部啮合,所述链轮与齿链的内侧齿轮啮合,两个定位卡爪对应驱动结构中的齿链相互啮合。

15.上述链轮可连接驱动电机,所述驱动电机只进行90

°

的正反旋转,用于完成定位卡爪的合并。所述弹性键包括主键和边键,所述主键和边键之间通过弹片连接。当万向轮不位于标准位置,标准位置为万向轮无偏转的位置,在驱动电机带动下无法达到目标位置,弹性键用于产生驱动齿轮与旋转轴之间的相对转动,便于驱动电机有规律得进行驱动,减少控制程序。

16.进一步的,所述定位卡爪之间设置有距离感应器,通过距离感应器可得到定位卡爪之间的距离,从而判断定位卡爪是否在目标位置以及万向轮是否位于标准位置。

17.进一步的,一个所述定位卡爪的内部设置永久磁铁,另一个所述定位卡爪的内部设置以及用于给电磁铁供电的预留电路,所述预留电路为断路设置。所述万向轮两个端面均设置侧面板,与内部设置电磁铁的定位卡爪位置对应的侧面板的材料为导体。

18.当万向轮不位于标准位置,两个定位卡爪合并后,万向轮上的侧面板与预留电路的断路端部不接触,预留电路上设置电源,预留电路处于断路状态。电磁铁与永久磁铁不产出大吸引力。当万向轮位于标准位置,两个定位卡爪合并后,万向轮上的侧面板与预留电路的断路端部接触,预留电路处于导通状态,电磁铁通电,电磁铁与永久磁铁产出大吸引力。

19.进一步的,所述万向轮锁定机构包括刹车拨片、旋转缸和升降气缸,所述刹车拨片

位于定位卡爪的前端,升降气缸位于旋转缸的下端。

20.进一步的,所述旋转缸包括螺纹套、与螺纹套螺纹连接的螺纹杆和旋转电机,所述螺纹杆的顶部固定连接刹车拨片,螺纹杆的底部在轴向滑动连接旋转电机的输出轴,螺纹杆与旋转电机的输出轴在径向不存在旋转运动。螺纹套固定设置,旋转电机可带动螺纹杆转动,形成刹车拨片的旋转和在竖直方向的移动。

21.本发明中万向轮的锁定过程为:

22.首先,栈板车被传送至传送链条的端部,驱动电机使得定位卡爪合并,当万向轮不位于标准位置,由于万向轮的偏转状态,所述万向轮上的预留导线的端部与预留电路的断路端部不接触,预留电路处于断路状态。

23.然后,升降气缸带动旋转缸和刹车拨片下移,使得刹车拨片位于万向轮的刹车片的下方,旋转电机带动螺纹杆转动,刹车拨片发生360

°

旋转和上移,刹车拨片将刹车片往上挑起,解开万向轮的刹车。在此过程中,由于定位卡爪之间的作用力小,所以刹车拨片在推动刹车片的同时也推动了栈板车,因此需重新调整栈板车的位置。

24.驱动电机使得定位卡爪分开,传送链条工作,使得栈板车重新与传送链条端部的限位板接触,之后再次驱动电机使得定位卡爪合并。由于万向轮处于自由状态,所以定位卡爪将万向轮推至标准位置,万向轮上的侧面板与预留电路的断路端部接触,预留电路处于导通状态,电磁铁通电,电磁铁与永久磁铁产出大吸引力,避免在万向轮的锁定时栈板车再产生位移。

25.随后,升降气缸带动旋转缸和刹车拨片上移,使得刹车拨片位于万向轮的刹车片的上方,旋转电机带动螺纹杆转动,使刹车拨片发生180

°

旋转,刹车拨片位于刹车片的正上方,升降气缸带动旋转缸和刹车拨片下移,将刹车片按下,完成栈板车万向轮的锁定。

26.进一步的,顶板位于传送链条之间,顶板底部设置顶升气缸。提升卡板的形状与栈板车侧面的凹槽相匹配,提升卡板与栈板车码垛支架之间设置用于提升栈板车垛的提升气缸和便于提升卡板缩进和伸出的调整气缸。

27.当栈板车从栈板车支撑辊进入传送链条之前,提升卡板插入栈板车码垛支架上已有的栈板车垛底部的栈板车上,使栈板车码垛支架上已有的栈板车垛位于传送链条上方,便于新的栈板车进入传送链条。当新栈板车的万向轮锁定完毕,提升卡板下降,将已有的栈板车垛放置于新栈板车上,提升卡板缩进离开栈板车垛并上移,顶板将新的栈板车顶起,使新的栈板车凹槽与提升卡板的位置对应,提升卡板伸出进入新栈板车侧面的凹槽中,使栈板车码垛支架上已有的栈板车垛位于传送链条上方,等待下一栈板车进入传送链条。

28.本发明的有益效果是:

29.1、本基于栈板车流转的全自动拆码垛设备可分别用于进行栈板车和栈板车上物流箱体的自动码垛,在物流箱体码垛完毕后可进行栈板车的码垛,便于栈板车的下次使用,功能实齐全且实用,可提升物流码垛效率。

30.2、本基于栈板车流转的全自动拆码垛设备在进行栈板车码垛时,可将栈板车底部的万向轮进行自动拨正,便于栈板车的叠放堆垛。

附图说明

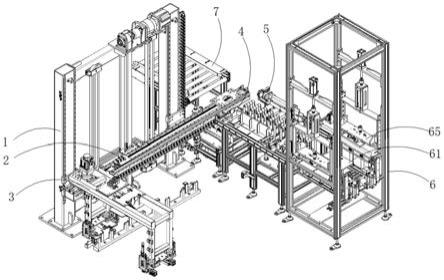

31.图1为本全自动拆码垛设备的结构示意图;

32.图2为本全自动拆码垛设备夹箱组件的结构示意图;

33.图3为本全自动拆码垛设备升降传送台的结构示意图;

34.图4为本全自动拆码垛设备分配传送台的结构示意图;

35.图5为本的全自动拆码垛设备栈板车传送台的结构示意图;

36.图6为本全自动拆码垛设备传送链条处(无车)的结构示意图;

37.图7为本全自动拆码垛设备传送链条处(有车)的结构示意图;

38.图8为本全自动拆码垛设备定位卡爪处的结构示意图;

39.图9为本全自动拆码垛设备定位卡爪传动结构示意图;

40.图10为本全自动拆码垛设备定位卡爪弹性键的结构示意图;

41.图11为本全自动拆码垛设备定位卡爪传动预留电路的示意图;

42.图12为本全自动拆码垛设备旋转缸的结构示意图。

43.图中:1、竖直送料支架;2、水平送料导轨;3、夹箱组件;4、升降传送台;5、分配传送台;6、栈板车码垛支架;7、箱体传送台;8、栈板车传送台;9、万向轮;31、门型支撑架;32、夹箱机构;321、箱体卡块;322、栈板车卡块;323、箱体拨正板;3221、水平气缸;3222、竖直气缸;61、顶板;62、传送链条;63、万向轮定位机构;64、万向轮锁定机构;65、提升卡板;631、定位卡爪;632、旋转轴;633、驱动齿轮;634、齿链;635、链轮;636、弹性键;637、永久磁铁;638、电磁铁;639、预留电路;6361、主键;6362、边键;641、刹车拨片;642、旋转缸;643、升降气缸;6421、螺纹套;6422、螺纹杆;6423、旋转电机;81、栈板车支撑辊;82、支撑气缸;83、竖直同步带;84、中间辊;85、栈板车送料电机;91、侧面板;92、刹车片。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.参照图1,一种基于栈板车流转的全自动拆码垛设备,包括竖直送料支架1、水平送料导轨2、夹箱组件3、升降传送台4、分配传送台5、栈板车码垛支架6、箱体传送台7和栈板车传送台8。

46.具体的,所述竖直送料支架1与水平送料导轨2在竖直方向滑动连接,所述夹箱组件3与水平送料导轨2在水平方向滑动连接。所述竖直送料支架1用于实现水平送料导轨2在竖直方向的移动,水平送料导轨2用于实现夹箱组件3在水平方向的移动。竖直送料支架1和水平送料导轨2相互配合,用于实现夹箱组件3在竖直平面内移动,夹箱组件3用于夹持箱体或者栈板车。

47.参考图2,本实施例中,所述夹箱组件3包括门型支撑架31、位于位于门型支撑架31两侧底部的夹箱机构32和位于门型支撑架31顶部的限位组件,其中夹箱机构32包括箱体卡块321和栈板车卡块322。所述箱体卡块321与门型支撑架31在水平方向滑动连接,箱体卡块321与箱体侧面的凹槽相匹配,箱体卡块321用于夹持箱体。所述栈板车卡块322位于箱体卡块321下方,栈板车卡块322通过水平气缸3221与门型支撑架31在水平方向滑动连接,栈板车卡块322通过竖直气缸3222与门型支撑架31在竖直方向滑动连接,所述栈板车卡块322与栈板车侧面的凹槽相匹配,栈板车卡块322用于夹持栈板车。

48.进一步的,所述栈板车卡块322的底部设置箱体拨正板323,所述箱体拨正板323的

位置与箱体卡块321的位置对应。当夹箱组件3对箱体进行码垛时,可先将箱体拨正板323插入下方的箱垛或者栈板车侧面的凹槽中,进行定位,然后再将箱体卡块321上的箱体下放,可准确整齐地将箱体放置于已有箱垛或者栈板车上,防止箱垛参差不齐,减少箱垛倒塌的几率。

49.进一步的,所述水平送料导轨2端部设置升降传送台4和分配传送台5。参考图3,所述升降传送台4位于水平送料导轨2的下方,升降传送台4通过气缸可进行升降,避免与水平送料导轨2在竖直方向移动时产生干涉。所述分配传送台5位于水平送料导轨2的前方,夹箱组件3取料后,分配传送台5用于放置夹箱组件3所取物,包括箱体或者栈板车。分配传送台5上设置射频扫描件,用识别分配传送台5的物品。

50.进一步的,所述箱体传送台7位于升降传送台4的后方,当分配传送台5上的物品为箱体时,升降传送台4上升至与箱体传送台7和分配传送台5同样高度,用于连接箱体传送台7和分配传送台5。箱体可通过升降传送台4进入箱体传送台7,然后进入下一工序。

51.参考图4和图5,所述栈板车传送台8可位于分配传送台5的下方,所述栈板车传送台8上设置成排的栈板车支撑辊81,所述栈板车支撑辊81的位置与分配传送台5的送料辊间隔位置对应,所述栈板车传送台8的底部设置用推动栈板车传送台8于在竖直方向移动的栈板车支撑气缸82。

52.在进行箱体送料时,栈板车支撑辊81的位置在竖直方向低于分配传送台5的送料辊位置。当分配传送台5上的物品为栈板车时,在支撑气缸82的推动下,栈板车传送台8上升,栈板车支撑辊81从分配传送台5的送料辊间隔伸出,栈板车支撑辊81用于支撑栈板车万向轮中间部分。栈板车传送台8的底部还设置驱动栈板车支撑辊81转动的栈板车送料电机85,每个所述栈板车支撑辊81下方设置中间辊84,所述中间辊84通过竖直同步带83与栈板车支撑辊81连接,每个相邻中间辊83之间也通过平行同步带连接,其中一个中间辊83通过驱动同步带与栈板车送料电机85的输出轴连接。栈板车送料电机85可通过中间辊带动每一个栈板车支撑辊81旋转,进行栈板车的传送。

53.进一步的,所述栈板车码垛支架6位于分配传送台5的前方。参考图6和图7,所述栈板车码垛支架6上设置顶板61、传送链条62、万向轮定位机构63、万向轮锁定机构64和提升卡板65。所述传送链条62和提升卡板65均位于栈板车码垛支架6的两侧,所述传送链条62的上平面与栈板车支撑辊81的传送平面在同一水平面,栈板车可由栈板车支撑辊81被传送至传送链条62上。栈板车码垛底座61于传送链条62的端部设置限位板621,限位板621用于栈板车端部的限位。

54.进一步的,栈板车码垛底座61于传送链条62的端部还设置万向轮定位机构63和万向轮锁定机构64。

55.参考图8和图9,所述万向轮定位机构63包括两个定位卡爪631和驱动卡爪开合的驱动结构。所述驱动结构包括旋转轴632、驱动齿轮633、齿链634和链轮633,所述旋转轴632上固定套接定位卡爪631和驱动齿轮633,所述驱动齿轮633与旋转轴632之间设置弹性键636,所述齿链634的外侧和内侧均设置齿部,所述驱动齿轮633与齿链634的外侧齿部啮合,所述链轮633与齿链634的内侧齿轮啮合,两个定位卡爪631对应驱动结构中的齿链634相互啮合。

56.上述链轮633可连接驱动电机,所述驱动电机只进行90

°

的正反旋转,用于完成定

位卡爪631的合并。参考图10,所述弹性键636包括主键6361和边键6362,所述主键6361和边键6362之间通过弹片6363连接。当万向轮不位于标准位置,标准位置为万向轮无偏转的位置,在驱动电机带动下无法达到目标位置,弹性键636用于产生驱动齿轮633与旋转轴632之间的相对转动,便于驱动电机有规律得进行驱动,减少控制程序。

57.进一步的,所述定位卡爪631之间设置有距离感应器,通过距离感应器可得到定位卡爪631之间的距离,从而判断定位卡爪631是否在目标位置,万向轮9是否位于标准位置。

58.参考图9和图11,一个所述定位卡爪631的内部设置永久磁铁637,另一个所述定位卡爪631的内部设置以及用于给电磁铁638供电的预留电路639,所述预留电路639为断路设置。所述万向轮9两个端面均设置侧面板91,与内部设置电磁铁638的定位卡爪631位置对应的侧面板91的材料为导体。

59.当万向轮不位于标准位置,两个定位卡爪631合并后,万向轮9上侧面板91与预留电路639的断路端部不接触,预留电路639处于断路状态。电磁铁638与永久磁铁637不产出大吸引力。当万向轮位于标准位置,两个定位卡爪631合并后,万向轮9上的侧面板91与预留电路639的断路端部接触,预留电路639处于导通状态,电磁铁638通电,电磁铁638与永久磁铁637产出大吸引力。

60.进一步的,所述万向轮锁定机构64包括刹车拨片641、旋转缸642和升降气缸643,所述刹车拨片641位于定位卡爪631的前端,升降气缸643位于旋转缸642的下端。

61.参考图12,所述旋转缸642包括螺纹套6421、与螺纹套6421螺纹连接的螺纹杆6422和旋转电机6423,所述螺纹杆6422的顶部固定连接刹车拨片641,螺纹杆6422的底部在轴向滑动连接旋转电机6423的输出轴,螺纹杆6422与旋转电机6423的输出轴在径向不存在旋转运动。螺纹套6421固定设置,旋转电机6423可带动螺纹杆6422转动,形成刹车拨片641的旋转和在竖直方向的移动。

62.顶板61位于传送链条62之间,顶板61底部设置顶升气缸。提升卡板65的形状与栈板车侧面的凹槽相匹配,提升卡板65与栈板车码垛支架6之间设置用于提升栈板车垛的提升气缸和便于提升卡板65缩进和伸出的调整气缸。

63.当栈板车从栈板车支撑辊81进入传送链条62之前,提升卡板65插入栈板车码垛支架上已有的栈板车垛底部的栈板车上,使栈板车码垛支架上已有的栈板车垛位于传送链条62上方,便于新的栈板车进入传送链条62。当新栈板车的万向轮9锁定完毕,提升卡板65下降,将已有的栈板车垛放置于新栈板车上,提升卡板65缩进离开栈板车垛并上移,顶板61将新的栈板车顶起,使新的栈板车凹槽与提升卡板65的位置对应,提升卡板65伸出进入新栈板车侧面的凹槽中,使栈板车码垛支架上已有的栈板车垛位于传送链条62上方,等待下一栈板车进入传送链条62。

64.本实施例中,箱体的从栈板车上拆垛的过程为:

65.步骤a1:竖直送料支架1和水平送料导轨2相互配合,夹箱组件3移动至栈板车上箱体上方,水平驱动箱体卡块321,使得箱体卡块321卡入对应箱体侧面的凹槽中,将若干层叠的箱体进行夹持。

66.步骤a2:竖直送料支架1和水平送料导轨2配合将夹箱组件3送至分配传送台5的上方,并使箱体底部与分配传送台5的传送辊接触,水平驱动箱体卡块321,松开箱体卡块321对箱体的夹持,并使夹箱组件3离开分配传送台5。

67.步骤a3:分配传送台5上的射频扫描件识别分配传送台5上的物品为箱体,升降传送台4上升至与箱体传送台7和分配传送台5同样高度,升降传送台4连接箱体传送台7和分配传送台5,分配传送台5上的箱体可通过升降传送台4进入箱体传送台7,然后进入下一工序。

68.当然,本实施例中的基于栈板车流转的全自动拆码垛设备也可进行箱体的码垛,在此不进行详细描述。

69.当栈板车上无箱体时,则进行栈板车的叠放码垛。本发明中栈板车的码垛过程为:

70.步骤b1:竖直送料支架1和水平送料导轨2相互配合,夹箱组件3移动至栈板车上箱体上方,驱动栈板车卡块322,使得栈板车卡块322卡入对应栈板车侧面的凹槽中,将栈板车卡块322进行夹持;

71.步骤b2:竖直送料支架1和水平送料导轨2配合将夹箱组件3送至分配传送台5的上方,并使栈板车的万向轮9与分配传送台5的传送辊接触,驱动栈板车卡块322,松开驱动栈板车卡块322对栈板车的夹持,并使夹箱组件3离开分配传送台5。

72.步骤b3:分配传送台5上的射频扫描件识别分配传送台5上的物品为栈板车,在支撑气缸82的推动下,栈板车传送台8上升,栈板车支撑辊81从分配传送台5的送料辊间隔伸出,栈板车支撑辊81对栈板车万向轮中间部分进行支撑,使栈板车的万向轮9离开分配传送台5。

73.步骤b4:栈板车支撑辊81将栈板车送至传送链条62,此时,栈板车码垛支架6上已有的栈板车垛位于传送链条62上方。当栈板车被传送至传送链条62的端部,驱动电机使得定位卡爪631合并。

74.当万向轮位于标准位置,则进入步骤b8。

75.当万向轮不位于标准位置,由于万向轮9的偏转状态,万向轮9上的侧面板91与预留电路639的断路端部不接触,预留电路639仍然处于断路状态,进入步骤b5。

76.步骤b5:升降气缸643带动旋转缸642和刹车拨片641下移,使得刹车拨片641位于万向轮9的刹车片92的下方,旋转电机6423带动螺纹杆6422转动,刹车拨片641产生360

°

旋转和上移动作,刹车拨片641将刹车片92往上挑起,解开万向轮9的刹车。在此过程中,由于定位卡爪631之间的作用力小,所以刹车拨片641在推动刹车片92的同时也推动了栈板车,因此需重新调整栈板车的位置。

77.步骤b6:驱动电机使得定位卡爪631分开,传送链条62工作,重新调整栈板车的位置,使得栈板车重新与传送链条62端部的限位板21接触,之后再次驱动电机使得定位卡爪631合并。由于万向轮9处于自由状态,所以定位卡爪631将万向轮9推至标准位置,万向轮9上的侧面板91与预留电路639的断路端部接触,预留电路639处于导通状态,电磁铁638通电,电磁铁638与永久磁铁637产出大吸引力,避免在万向轮9的锁定时栈板车再产生位移。

78.步骤b7:升降气缸643带动旋转缸642和刹车拨片641上移,使得刹车拨片641位于万向轮9的刹车片92的上方,旋转电机6423带动螺纹杆6422转动,使刹车拨片641发生180

°

旋转,刹车拨片641位于刹车片92的正上方,升降气缸643带动旋转缸642和刹车拨片641下移,将刹车片92按下,完成栈板车万向轮9的锁定。

79.步骤b8:提升卡板65下降,将已有的栈板车垛放置于新栈板车上,提升卡板65缩进离开栈板车垛并上移,定位卡爪631松开,顶板61将新的栈板车顶起,使新的栈板车凹槽与

提升卡板65的位置对应,提升卡板65伸出进入新栈板车侧面的凹槽中,使栈板车码垛支架上已有的栈板车垛位于传送链条62上方,等待下一栈板车进入传送链条62,完成栈板车的码垛。

80.码垛后栈板车可由叉车进行运输,进行下一次的箱体运载。

81.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。