1.本发明属于饲料加工技术领域,具体涉及一种猪饲料加工设备。

背景技术:

2.猪饲料通常是由蛋白质饲料、能量饲料、粗饲料、青绿饲料、青贮饲料、矿物质饲料和饲料添加剂组成的饲养家猪的饲料,按类别分:全价料、浓缩料和预混料;全价料是由蛋白质饲料、能量饲料、粗饲料和添加剂四部分组成的配合料,市场上销售的全价料主要是经过机器加工制粒的颗粒状饲料,部分为膨化颗粒料,能直接用于饲喂饲养对象,能全面满足饲喂对象的营养需要;浓缩料是由蛋白原料和添加剂预混而成,饲喂时需补加能量料,具有使用方便的优点,适合于规模大,尤其是自家有玉米等能量饲料的农户使用,市场上的浓缩料至少有50多种。预混料是添加剂预混合饲料的简称,是将一种或多种微量组分(包括各种微量矿物元素、各种维生素、合成氨基酸、某些药物等添加剂)与稀释剂或载体按要求配比,均匀混合后制成的中间型配合饲料产品,是全价配合饲料的一种重要组分。

3.现有技术存在的问题:现有猪饲料在加工时,各个原料的添加工作都是人工操作进行,需要通过人工实现搬运原料,运输原料以及倾倒原料的工作,此过程,非常耗费时间和人力,且原料的添加口通常只有一处,向一个添加口内注入不同的原料,容易导致原料之间在搅拌之前就发生了反应,从而产生颗粒较大的粘性聚集物,影响后续的搅拌的工作以及成分饲料的内部成分。

技术实现要素:

4.本发明的目的是提供一种猪饲料加工设备,能够避免先接触的原料之间形成大颗粒的粘性聚集体,使填料工作更具系统步骤化,此外,无需人工搬运倾倒原料,完全省去了人工搬运原料的过程,最后,在解决加料时粉尘飞扬问题的同时,还降低了原料的遗失量。

5.本发明采取的技术方案具体如下:一种猪饲料加工设备,包括操作机架,所述操作机架内部等距环形布置有填料机构,所述操作机架顶端滑动组装有运料机构,所述运料机构的一侧活动组装有搬料机构,所述操作机架中心内部固定设置有吸粉机构;所述操作机架还包括机台架,所述机台架边缘贯穿等距设置有支架,所述支架顶端位于所述机台架的正上方固定设置有操作架,所述操作架上表面边缘固定设置有环形轨道;所述填料机构还包括填料管,所述填料管的顶端置于所述操作架的上表面,所述填料管的底端均固定设置有落料壳,所述落料壳一侧固定组装有传动壳,所述传动壳的侧壁固定安装有电机一,所述落料壳背离所述传动壳的一侧固定连接有运料管,所述运料管

内部均转动安装有螺旋运料叶片;所述运料机构还包括轨道机,所述轨道机滑动安装在所述环形轨道的表面,所述轨道机上表面固定设置有运料台,所述运料台上表面两侧均固定设置有直轮轨一,所述运料台靠近所述填料管的一端下表面固定设置有注料管,所述运料台上表面中间固定安装有刮刀。

6.进一步的,所述操作架上表面中心固定开设有用于提供人员操作空间的内凹室。

7.进一步的,所述运料管的末端均固定连接有落料管,所述机台架的中心内部固定安装有搅拌箱体,所述落料管的底端均与所述搅拌箱体连接相通,所述搅拌箱体的底端固定设置有出料箱体。

8.进一步的,所述运料台的两侧外壁均固定设置有侧导管,所述侧导管内部均活动贯穿设置有运料杆,所述运料杆远离所述运料台的一端均固定焊接有外夹板,所述运料杆的另一端均固定设置有握把,所述运料杆靠近所述外夹板的外壁固定开设有移动槽,所述运料杆内部活动插入有内置杆,所述内置杆一端侧壁固定焊接有内夹板,所述内夹板活动贯穿于所述移动槽。

9.进一步的,所述轨道机上表面位于所述运料台的顶端固定设置有顶机台,所述顶机台上表面固定安装有传动室,所述传动室背离所述操作机架的一侧固定组装有电机二,所述传动室的两端均转动安装有收线轮,所述收线轮表面缠绕连接有钢索。

10.进一步的,所述顶机台背离所述操作机架的外壁两端均固定焊接有导架,所述钢索绕过所述导架的末端,两个所述导架的末端外壁均固定焊接有定位管,所述钢索的末端外表面均固定套设有定位杆,所述定位杆活动贯穿于所述定位管内部。

11.进一步的,所述搬料机构还包括搬料台,所述搬料台的两侧均固定焊接有连接台,两条所述钢索的末端分别与两个所述连接台固定连接,所述搬料台上表面两侧均固定设置有直轮轨二,所述搬料台一端固定设置有定位板。

12.进一步的,两个所述直轮轨二的间距与两个所述直轮轨一的间距相同,所述定位板活动贴合所述运料台的一端下表面。

13.进一步的,所述吸粉机构还包括内机台,所述内机台固定安装在所述机台架的上表面,所述内机台顶端固定安装有气泵,所述气泵的顶端等距连接有吸气管,所述吸气管的末端固定连接有环管,所述操作架的下表面等距安装有吸粉室,所述环管与所述吸粉室通过空气管道相连接,所述吸粉室的顶端均固定连接有吸粉管,所述吸粉管的顶端置于对应所述填料管的顶部。

14.进一步的,所述吸粉管的顶端均固定安装有阀门,所述吸粉室内部靠近空气管道的一端均固定安装有滤网。

15.本发明取得的技术效果为:(1)本发明,环形布置的填料机构实现原料单独分离加入的效果,避免在搅拌工作开始之前,不同的原料之间先发生反应,避免先接触的原料之间形成大颗粒的粘性聚集体,避免此类颗粒影响后续的搅拌工作,使饲料内的各成本分布更加均匀;另外,单独设立的填料机构能够很好地遵循原料添加的先后顺序,使填料工作更具系统步骤化。

16.(2)本发明,吊装搬料机构的设置能够实现带动人工搬运原料的工作,无需人工搬运原料上下移动的操作,更加省时省力;另外,通过运料台带动原料沿着环形轨道的方向移

动,此时,又无需人工在操作架的顶端搬运原料,完全省去了人工搬运原料的过程。

17.(3)本发明,通过抽动运料杆,使原料袋向注料管移动,并自动划破原料袋,此过程,又实现了自动倒料的过程,无需人工长时间地弯腰倒料,降低对工人腰部肌肉的损伤。

18.(4)本发明,能够将加料时产生的粉尘吸入吸粉室的内部,最后,通过滤网实现固气分离,使粉尘最终留在吸粉室的内部,此过程,不仅能够解决加料时粉尘飞扬的问题,提高工作人员良好的工作环境;另外,还可以收集飞扬的粉状原料,尽可能降低原料的遗失量。

附图说明

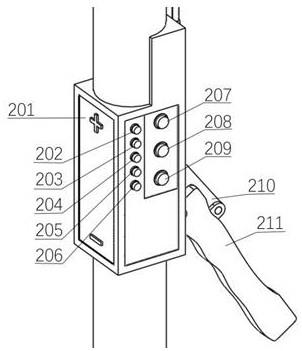

19.图1是本发明的实施例所提供的主视立体图;图2是本发明的实施例所提供的填料机构的分布结构图;图3是本发明的实施例所提供的填料机构的剖视图;图4是本发明的实施例所提供的运料机构与搬料机构的结构图;图5是本发明的实施例所提供的运料机构的结构图;图6是本发明的实施例所提供的运料杆与内置杆的分解图;图7是本发明的实施例所提供的搬料机构的结构图;图8是本发明的实施例所提供的吸粉机构的结构图;图9是本发明的实施例所提供的吸粉室的剖视图。

20.附图中,各标号所代表的部件列表如下:1、操作机架;101、机台架;102、支架;103、操作架;104、内凹室;105、环形轨道;2、填料机构;201、填料管;202、落料壳;203、传动壳;204、电机一;205、运料管;206、螺旋运料叶片;207、落料管;3、搅拌箱体;31、出料箱体;4、运料机构;401、轨道机;402、运料台;403、直轮轨一;404、注料管;405、刮刀;406、侧导管;407、顶机台;408、电机二;409、传动室;410、收线轮;411、钢索;412、导架;413、定位管;414、运料杆;415、外夹板;416、移动槽;417、握把;418、内置杆;419、内夹板;420、定位杆;5、搬料机构;501、搬料台;502、直轮轨二;503、连接台;504、定位板;6、吸粉机构;601、内机台;602、气泵;603、吸气管;604、环管;605、吸粉室;606、吸粉管;607、阀门;608、滤网。

具体实施方式

21.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种猪饲料加工设备或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

22.如图1-9所示,一种猪饲料加工设备,包括操作机架1,参照附图1,操作机架1内部等距环形布置有填料机构2,操作机架1顶端滑动组装有运料机构4,运料机构4的一侧活动组装有搬料机构5,操作机架1中心内部固定设置有吸粉机构6;实施例一:参照附图1,操作机架1还包括机台架101,机台架101边缘贯穿等距设置有支架102,支架102顶端位于机台架101的正上方固定设置有操作架103,操作架103上表面边缘固

定设置有环形轨道105,操作架103上表面中心固定开设有用于提供人员操作空间的内凹室104,内凹室104提供工作人员工作的空间。

23.参照附图3,填料机构2还包括填料管201,填料管201的顶端置于操作架103的上表面,填料管201的底端均固定设置有落料壳202,落料壳202一侧固定组装有传动壳203,传动壳203的侧壁固定安装有电机一204,落料壳202背离传动壳203的一侧固定连接有运料管205,运料管205内部均转动安装有螺旋运料叶片206,电机一204启动后,通过传动壳203的传动可使螺旋运料叶片206旋转,进而完成送料的工作,传动壳203内部以齿轮为主的传动机构,为现有技术;参照附图2,运料管205的末端均固定连接有落料管207,机台架101的中心内部固定安装有搅拌箱体3,落料管207的底端均与搅拌箱体3连接相通,搅拌箱体3的底端固定设置有出料箱体31,各原料均通过对应的落料管207进入到搅拌箱体3内部进行搅拌。

24.本发明的工作原理为:工作人员置于内凹室104内,分别向对应原料的填料管201内注入原料,原料落入落料壳202,电机一204启动后,通过传动壳203的传动可使螺旋运料叶片206旋转,进而完成送料的工作,各原料均通过对应的落料管207进入到搅拌箱体3内部进行搅拌,最后由出料箱体31排出,此结构,环形布置的填料机构2实现原料单独分离加入的效果,避免在搅拌工作开始之前,不同的原料之间先发生反应,避免先接触的原料之间形成大颗粒的粘性聚集体,避免此类颗粒影响后续的搅拌工作,使饲料内的各成本分布更加均匀;另外,单独设立的填料机构2能够很好地遵循原料添加的先后顺序,使填料工作更具系统步骤化。

25.实施例二:参照附图4,运料机构4还包括轨道机401,轨道机401滑动安装在环形轨道105的表面,轨道机401上表面固定设置有运料台402,运料台402上表面两侧均固定设置有直轮轨一403,运料台402靠近填料管201的一端下表面固定设置有注料管404,运料台402上表面中间固定安装有刮刀405,原料袋向注料管404移动的过程中,刮刀405可以划破原料袋的底部,袋内原料便会通过注料管404注入对应的填料管201内部,从而完成填料的工作。

26.参照附图6,运料台402的两侧外壁均固定设置有侧导管406,侧导管406内部均活动贯穿设置有运料杆414,运料杆414远离运料台402的一端均固定焊接有外夹板415,运料杆414的另一端均固定设置有握把417,运料杆414靠近外夹板415的外壁固定开设有移动槽416,运料杆414内部活动插入有内置杆418,内置杆418一端侧壁固定焊接有内夹板419,内夹板419活动贯穿于移动槽416,握住握把417并旋转运料杆414,将外夹板415置于原料袋的外壁,紧接着,移动内置杆418,使内夹板419沿着移动槽416的方向移动,使内夹板419置于原料袋的内壁,从而实现使外夹板415与内夹板419共同夹合住原料袋,接着,抽动运料杆414,便可带动该原料袋移动。

27.参照附图5,轨道机401上表面位于运料台402的顶端固定设置有顶机台407,顶机台407上表面固定安装有传动室409,传动室409背离操作机架1的一侧固定组装有电机二408,传动室409的两端均转动安装有收线轮410,收线轮410表面缠绕连接有钢索411,顶机台407背离操作机架1的外壁两端均固定焊接有导架412,钢索411绕过导架412的末端,两个导架412的末端外壁均固定焊接有定位管413,钢索411的末端外表面均固定套设有定位杆420,定位杆420活动贯穿于定位管413内部,启动电机二408,通过传动室409的传动使两侧

的收线轮410旋转,进而收卷钢索411,钢索411则带动搬料机构5向上移动,当钢索411末端附近的定位杆420插入导架412末端的定位管413内部时,定位杆420在定位管413内部移动的过程中,能够很好的避免搬料机构5发生晃动,进而保证搬料机构5与运料机构4顺利的拼接。

28.参照附图7,搬料机构5还包括搬料台501,搬料台501的两侧均固定焊接有连接台503,两条钢索411的末端分别与两个连接台503固定连接,搬料台501上表面两侧均固定设置有直轮轨二502,搬料台501一端固定设置有定位板504,两个直轮轨二502的间距与两个直轮轨一403的间距相同,定位板504活动贴合运料台402的一端下表面,在直轮轨二502与直轮轨一403的作用下,原料袋便会逐渐向注料管404移动,。

29.本发明的工作原理为:首先,将搬料机构5下降到操作机架1的底端,接着将装有原料的袋子按照数量依次放在搬料台501的上方,随后启动电机二408,通过传动室409的传动使两侧的收线轮410旋转,进而收卷钢索411,钢索411则带动搬料台501向上移动,当钢索411末端附近的定位杆420插入导架412末端的定位管413内部时,定位杆420在定位管413内部移动的过程中,能够很好的避免搬料台501发生晃动,进而保证搬料台501与运料台402顺利的拼接,此时,定位板504也会卡住运料台402的一端下表面,实现辅助连接的效果;接着,当搬料台501与运料台402拼接完成后,控制轨道机401,使运料台402沿着环形轨道105的方向移动,将该原料移动到对应的填料管201顶部,随后,握住握把417并旋转运料杆414,将外夹板415置于原料袋的外壁,紧接着,移动内置杆418,使内夹板419沿着移动槽416的方向移动,使内夹板419置于原料袋的内壁,从而实现使外夹板415与内夹板419共同夹合住原料袋,接着,抽动运料杆414,该原料袋便会在直轮轨二502与直轮轨一403的作用下,逐渐向注料管404移动,移动过程中,刮刀405可以划破原料袋的底部,此时,袋内原料便会通过注料管404注入对应的填料管201内部,从而完成填料的工作;上述过程,吊装搬料机构5的设置能够实现带动人工搬运原料的工作,无需人工搬运原料上下移动的操作,更加省时省力;另外,通过运料台402带动原料沿着环形轨道105的方向移动,此时,又无需人工在操作架103的顶端搬运原料,完全省去了人工搬运原料的过程,最后,通过抽动运料杆414,使原料袋向注料管404移动,并自动划破原料袋,此过程,又实现了自动倒料的过程,无需人工长时间地弯腰倒料,降低对工人腰部肌肉的损伤。

30.实施例三:参照附图8,吸粉机构6还包括内机台601,内机台601固定安装在机台架101的上表面,内机台601顶端固定安装有气泵602,气泵602的顶端等距连接有吸气管603,吸气管603的末端固定连接有环管604,操作架103的下表面等距安装有吸粉室605,环管604与吸粉室605通过空气管道相连接,吸粉室605的顶端均固定连接有吸粉管606,吸粉管606的顶端置于对应填料管201的顶部,气泵602工作,使吸气管603、吸气管603以及吸粉管606内均产生吸力,从而能够将加料时产生的粉尘吸入吸粉室605的内部。

31.参照附图9,吸粉管606的顶端均固定安装有阀门607,吸粉室605内部靠近空气管道的一端均固定安装有滤网608,通过滤网608实现固气分离,使粉尘最终留在吸粉室605的内部。

32.本发明的工作原理为:在向对应的填料管201内部添加原料时,打开对应位置吸粉管606顶端的阀门607,使气泵602工作,使吸气管603、吸气管603以及吸粉管606内均产生吸

力,从而能够将加料时产生的粉尘吸入吸粉室605的内部,最后,通过滤网608实现固气分离,使粉尘最终留在吸粉室605的内部,此过程,不仅能够解决加料时粉尘飞扬的问题,提高工作人员良好的工作环境,另外,还可以收集飞扬的粉状原料,尽可能降低原料的遗失量。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。