1.本发明涉及新材料及其应用技术领域,具体涉及一种石墨烯膜做为耐高温热界面材料或散热膜材料的应用。

背景技术:

2.石墨烯作为一种新材料具有优异的导热性能,导热系数高达5300w m-1

k-1

,远高于碳纳米管和金刚石。此外石墨烯是由单层碳原子构成的蜂窝状完美晶格,具有很高的结构稳定性和化学稳定性。因此,石墨烯在热管理领域具有很大的应用潜力。

3.随着电子设备的小型化和集成化,电子设备的功率密度急剧上升,电子设备的散热越来越成为制约其性能提升的瓶颈。散热膜材料在各种电子设备尤其是手机、平板、笔记本等便携式设备中应用越来越广泛。由于石墨/石墨烯材料具有远高于金属材料的导热性能,且具有良好的柔性,因此目前商用的散热膜主要是以聚酰亚胺(原料要求严格,主要日本生产,存在卡脖子风险)为前驱体制备的石墨膜和以氧化石墨烯为原料制备的石墨烯膜两大类。其中,利用聚酰亚胺为前驱体一般只能制备厚度在50微米以下的薄膜,并且制备过程对原料要求严格,高端聚酰亚胺前驱体薄膜主要由日本等外国企业生产,存在卡脖子风险。氧化石墨烯的制备过程中一般涉及高锰酸钾和浓硫酸等危险化学药品,制备过程复杂,化学杂质和产品混合难以分离,去除杂质难度大。同时,由于大量表面官能团等缺陷的存在,即使经过后续复杂的还原过程,其导热、导电性能仍然不甚理想。尤其是导热性能,由于晶格受到了破坏,还原氧化石墨烯的导热率较本征态石墨烯要低两到三个数量级。同时,两种类型的薄膜制备过程均需要经过长达十几个小时缓慢升温碳化工艺和随后的八小时以上的超高温石墨化过程(温度一般要到2800℃以上,非常耗能)。

4.另外,在热管理领域还有一个非常重要却一直无法攻克的难题

‑‑

耐高温高性能热界面材料。传统金属材料、陶瓷材料虽然具有较高导热性能,但由于硬度较高无法直接作为热界面材料应用。聚合物基热界面材料虽然可以提供良好的界面接触,但其自身导热性能很差,一般导热率在10w m-1

k-1

以下,同时由于聚合物基体材料的存在,其耐受温度一般在150℃以下;而常规的石墨/石墨烯类膜材料虽然具备良好的柔性和耐高温性能,但由于其高度定向化(沿平面方向)的结构和导热各向异性的特点。在热界面材料所需要的垂直平面方向,其导热率更是远低于10w m-1

k-1

,一般在5w m-1

k-1

以下,完全不能满足应用需求。

5.如上所述,目前两大类石墨/石墨烯膜在制备工艺和应用性能上均存在难以克服的问题。因此,克服上述瓶颈难题,开发一种耐高温的高性能石墨烯膜材料,以应用于散热膜材料和导热界面材料领域,具有重要意义。

技术实现要素:

6.本发明的目的在于提供一种石墨烯膜做为耐高温热界面材料或散热膜材料的应用,该石墨烯膜材料具有耐高温、在平面内和垂直平面方向上均具有优异导热性能,解决了目前两类石墨/石墨烯膜在制备工艺和应用性能上均存在难以克服的问题,可以应用于散

热膜材料和导热界面材料领域。

7.本发明的技术方案是:

8.一种石墨烯膜做为耐高温热界面材料或散热膜材料的应用,该石墨烯膜在面内和垂直平面方向上均具有优异的导热性能:面内导热率为400~1500w/mk,垂直平面方向导热率为10~180w/mk,;石墨烯膜具有良好的柔韧性,导热性能优异,作为一种全炭耐高温的在面内和垂直平面均具有优异导热性能的耐高温热界面材料或散热膜材料应用;其中,耐高温热界面材料是指可在高温环境下稳定使用的全碳导热垫片,在空气中耐受温度达到800℃以上;散热膜材料是指厚度可调的石墨烯散热膜。

9.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,石墨烯膜的制备方法包括如下步骤:

10.(1)在载气保护气氛下将反应炉腔体加热到设定温度600~1200℃;

11.(2)向反应炉腔体恒温区内放入三维连通的高孔隙率高密度的多孔金属基体,通入还原气体,保温0min~60min;

12.(3)向反应炉腔体内通入碳源气体、还原气体及载气的混合气氛,多孔金属基体表面催化生长出石墨烯;所述混合气氛中碳源气体、还原气体和载气的流量比为1:(0~80):(0~100),反应时间1min~120min;

13.(4)在载气保护气氛下将多孔金属基体冷却后取出,即得到生长在多孔金属基体上的三维连通的高密度的石墨烯骨架结构;

14.(5)采用金属刻蚀液去除多孔金属基体,获得三维多孔石墨烯;

15.(6)将所得三维多孔石墨烯压制形成石墨烯膜。

16.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(1)中,载气保护气氛为氩气、氮气和氦气中的一种或两种以上混合,所述设定温度为900~1100℃,步骤(3)中的反应生长出石墨烯即在该设定温度下进行。

17.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(2)中,多孔金属基体为三维连通的高孔隙率高密度的多孔镍、多孔铜、多孔铁、多孔钴、多孔银、多孔金、多孔铂、多孔钛之一种或者两种以上金属所形成的多孔合金;多孔金属基体的孔隙率分布在210~4000ppi,面密度为0.5~6.5g/cm3。

18.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(3)中,碳源气体为甲烷、乙烷、乙烯和乙炔中的一种或两种以上,还原气体为氢气和氨气中的一种或两种,载气为氩气、氮气和氦气中的一种或两种以上混合。

19.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(4)中,载气保护气氛为氩气、氮气和氦气中的一种或两种以上混合。

20.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(5)中,金属刻蚀液为盐酸、硫酸、硝酸、过硫酸铵和氯化铁的一种或两种以上混合的水溶液。

21.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,步骤(6)中,利用挤压或辊压的方式将所述三维多孔石墨烯压制成膜,压强为0.2~300mpa。

22.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,该方法通过选择不同的多孔金属基体和/或调控还原反应中的温度、反应气氛生长参数,能够对所制备的多孔石墨烯厚度、孔隙和形态进行调控;所制备石墨烯膜的厚度范围为10~1000μm,密度为0.8

~2.2g/cm3;石墨烯膜为三维全连通结构,由于多孔金属基体的催化活性,获得无需进行石墨化处理即具有优异结晶质量的石墨烯膜:石墨烯膜的拉曼光谱表征,石墨烯特征峰明显且无缺陷峰(d峰)出现;石墨烯膜的x射线衍射图谱表征,石墨烯特征衍射峰明显,峰位26.5度,半高宽0.102度,没有峰位偏移和杂峰。

23.所述的石墨烯膜做为耐高温热界面材料或散热膜材料的应用,热失重结果表明,石墨烯膜做为耐高温热界面材料或散热膜材料时,在空气中耐受温度达到800℃以上。

24.本发明设计机理如下:

25.本发明以三维连通的高孔隙率高密度的多孔金属为模板,利用化学气相沉积工艺,在适宜的温度和气氛条件下,在金属模板表面催化生长石墨烯层。去除金属基底后,得到三维连通的多孔石墨烯骨架。通过施加压力,将所述三维石墨烯骨架压制成柔性膜。调控制备参数,可以对所述石墨烯薄膜的厚度,孔隙等进行调控。本发明工艺简单,生产成本低廉。所制备的石墨烯膜具有很高的结晶质量和柔韧性,在面内和垂直平面方向上均具有优异的导热性能。由于所述石墨烯膜为高结晶质量的全炭结构,可在800℃以下空气环境下稳定使用。

26.本发明具有如下优点及有益效果:

27.1、本发明以三维连通的高作为基底模板,催化生长石墨烯。通过调控种类和生长参数,可对所制备的石墨烯的形态和厚度进行调控,从而适应不同应用需求。

28.2、本发明除惰性载气外所有反应物及反应液均可回收循环利用,整个过程不产生有害废气废液,制备低碳环保。

29.3、由于较高的反应温度以及过渡族金属基体的催化活性,此方法所制备的石墨烯膜具有媲美机械剥离本征态石墨烯的结晶质量。拉曼光谱表征石墨烯特征峰明显且无缺陷峰(d峰)出现。xrd结果可以看出,所述石墨烯膜石墨烯特征衍射峰明显,峰位26.5度,半高宽0.102度,没有峰位偏移和杂峰。因此,所述石墨烯膜的导热性能优异。

30.4、热失重结果表明,所述石墨烯膜在空气中可耐受温度达800℃。因此区别于传统导热界面材料(导热率一般在10w/mk以下,耐温一般在150℃以下),可作为一种高性能的耐高温(导热率10w/mk以上,耐温在800℃以上)热界面材料使用。

31.5、传统散热膜材料垂直平面方向上导热率很低,远低于10w m-1

k-1

,一般在5wm-1

k-1

以下,使得在垂直于散热膜平面方向上温差梯度明显,热量很难在整个散热膜材料中获得有效传递,严重影响材料散热性能发挥。本发明所制备的散热膜材料在垂直平面方向具有10w/mk以上导热率,相比传统散热膜材料具有更好的散热性能。

32.6、本发明工艺简单,容易放大量产,无需经历耗时耗能的碳化、石墨化过程(碳化过程一般需要长达十几个小时缓慢升温,随后的石墨化过程温度更是要到2800℃以上,且耗时达八小时以上),生产成本低廉。

33.7、本发明本发明所述石墨烯膜材料现有技术中并未出现,具有积极的技术效果和应用,在热管理领域具有巨大的应用潜力。

附图说明

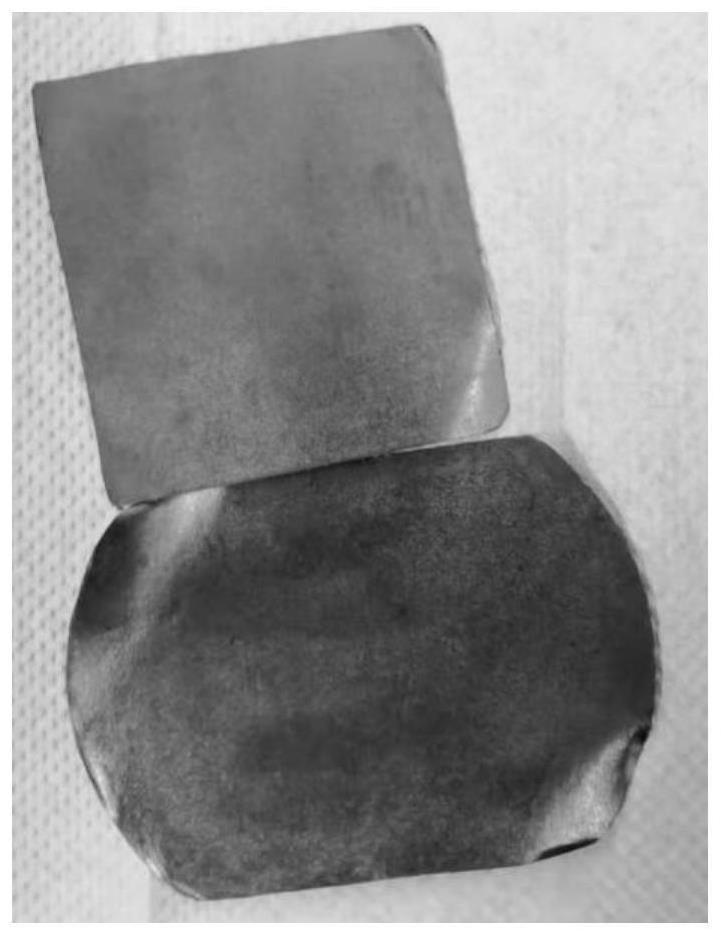

34.图1为石墨烯膜宏观照片。

35.图2为石墨烯膜微观照片(表面)。

36.图3为石墨烯膜微观照片(侧面)。

37.图4为石墨烯膜的拉曼谱。

38.图5为石墨烯膜的xrd特征峰。图中,横坐标2θ代表衍射角(degree),纵坐标intensity代表相对强度(a.u.)。

39.图6为石墨烯膜的热失重曲线。

40.图7为大功率led路灯热界面应用场景照片。

41.图8为热界面材料降温效果测试装置示意图。图中,1、红外热成像仪,2、led路灯,3、散热器,4、环境温度监测器,5、热界面。

42.图9为散热膜材料散热效果测试装置示意图。图中,6、红外测温仪,7、陶瓷发热片,8、散热膜,9、环境温度监测器,10、恒压恒流电源。

具体实施方式

43.下面,结合附图及实施例详述本发明。利用德国netzsch公司的lfa 467闪射法导热仪(此仪器目前在国内电子产品生产企业及科研单位被广泛使用,检测执行astm e 1461标准),测试了所制备的石墨烯膜的导热性能。

44.实施例1:

45.本实施例中,在氮气保护气氛下将反应炉腔体加热到1000℃,向反应炉腔体恒温区内加入孔隙率为500ppi、面密度为2.5g/cm3的三维连通的高孔隙率高密度多孔镍,通入氢气,保温10min,氢气的流量为600sccm,先通入氢气的作用是:去除基体表面氧化层;继续通入乙烯、氢气的混合气,混合气的流量为620sccm,混合气中乙烯和氢气的流量比1:30,反应时间30min,在三维连通的高孔隙率高密度多孔镍基体表面催化生长石墨烯。

46.在氮气保护气氛下将生长在多孔金属基体上的三维连通的高密度的石墨烯骨架取出,并放入3mol/l的盐酸水溶液(刻蚀液)中,在80℃条件下保温60min,完全去除掉石墨烯骨架中的镍,将所述石墨烯骨架取出、清洗、干燥后,得到三维连通的中空的石墨烯骨架结构。将所述石墨烯骨架置于压片机模具中,施加30mpa压力,即可得到石墨烯膜。

47.如图1所示,石墨烯膜的宏观结构,如图2和图3所示,分别为其表面和侧面的微观形貌照片,从图中可以看出所述石墨烯膜具备三维连通的微观结构。

48.如图4所示,从所得样品的拉曼光谱可以看出,由于较高的反应温度以及金属基体的催化活性,此方法所制备的石墨烯具有很高的结晶质量。拉曼光谱表征石墨烯特征峰明显且无缺陷峰(d峰)出现。

49.如图5所示,xrd结果可以看出所述石墨烯膜石墨烯特征衍射峰明显,峰位26.5度,半高宽0.102度,没有峰位偏移和杂峰。

50.如图6所示,热失重结果表明在空气中可耐受温度达800℃,因此其导热性能优异。所制得石墨烯膜厚度为100μm,密度为1.5g/cm3,其面内导热率为910w/mk,垂直平面方向导热率为42w/mk。

51.由于后述实施例中刻蚀金属基底后中空石墨膜形态,拉曼光谱、xrd、热重结果与实施例1基本一致,不再赘述。

52.实施例2:

53.在氩气保护气氛下将反应炉腔体加热到1000℃,向反应炉腔体恒温区内加入孔隙

率为800ppi,面密度为3.5g/cm3的三维连通的高孔隙率高密度多孔铜,通入氢气,氢气的流量为500sccm,先通入氢气的作用是:去除基体表面氧化层;继续通入甲烷、氢气的混合气,混合气的流量为510sccm,混合气中甲烷和氢气的流量比1:50,反应时间50min,在三维连通的高孔隙率高密度多孔铜基体表面催化生长石墨烯。

54.在氮气保护气氛下将生长在多孔金属基体上的三维连通的高密度的石墨烯骨架取出,并放入2mol/l的硫酸水溶液(刻蚀液)中,在80℃条件下保温120min,完全去除掉石墨烯骨架中的铜,将所述石墨烯骨架取出、清洗、干燥后,得到三维连通的中空的石墨烯骨架结构。将所述石墨烯骨架置于压片机模具中,施加40mpa压力,即可得到石墨烯膜。所制得石墨烯膜厚度为120μm,密度为1.8g/cm3,其面内导热率为830w/mk,垂直平面方向导热率为60w/mk。

55.实施例3:

56.在氩气保护气氛下将反应炉腔体加热到1100℃,向反应炉腔体恒温区内加入孔隙率为1100ppi,面密度为5.1g/cm3的三维连通的高孔隙率高密度多孔镍,通入氢气,氢气的流量为500sccm,先通入氢气的作用是:去除基体表面氧化层;继续通入甲烷、氢气、氩气的混合气,混合气的流量为1010sccm,混合气中甲烷和氢气的流量比1:50,反应时间70min,在三维连通的高孔隙率高密度多孔镍基体表面催化生长石墨烯。

57.在氮气保护气氛下将生长在多孔金属基体上的三维连通的高密度的石墨烯骨架取出,并放入3mol/l的盐酸水溶液(刻蚀液)中,在80℃条件下保温90min,完全去除掉石墨烯骨架中的镍,将所述石墨烯骨架取出、清洗、干燥后,得到三维连通的中空的石墨烯骨架结构。将所述石墨烯骨架置于压片机模具中,施加80mpa压力,即可得到石墨烯膜。所制得石墨烯膜厚度为155μm,密度为1.95g/cm3,其面内导热率为1030w/mk,垂直平面方向导热率为30w/mk。

58.实施例4:

59.在氩气保护气氛下将反应炉腔体加热到1100℃,向反应炉腔体恒温区内加入孔隙率为1550ppi,面密度为5.3g/cm3的三维连通的高孔隙率高密度多孔镍铜合金,通入氢气,氢气的流量为500sccm,先通入氢气的作用是:去除基体表面氧化层;继续通入甲烷、氢气、氩气的混合气,混合气的流量为1010sccm,混合气中甲烷和氢气的流量比1:50,反应时间80min,在三维连通的高孔隙率高密度多孔镍铜合金基体表面催化生长石墨烯。

60.在氮气保护气氛下将生长在多孔金属基体上的三维连通的高密度的石墨烯骨架取出,并放入3mol/l的盐酸水溶液(刻蚀液)中,在80℃条件下保温110min,完全去除掉石墨烯骨架中的镍铜合金,将所述石墨烯骨架取出、清洗、干燥后,得到三维连通的中空的石墨烯骨架结构。将所述石墨烯骨架置于压片机模具中,施加180mpa压力,即可得到石墨烯膜。所制得石墨烯膜厚度为105μm,密度为2.1g/cm3,其面内导热率为1248w/mk,垂直平面方向导热率为35w/mk。

61.实施例5:

62.在氮气保护气氛下将反应炉腔体加热到1050℃,向反应炉腔体恒温区内加入孔隙率为950ppi,面密度为4.2g/cm3的三维连通的高孔隙率高密度多孔钴,通入氢气,氢气的流量为500sccm,先通入氢气的作用是:去除基体表面氧化层;继续通入甲烷、氢气、氩气的混合气,混合气的流量为1010sccm,混合气中甲烷和氢气的流量比1:50,反应时间60min,在三

维连通的高孔隙率高密度多孔钴基体表面催化生长石墨烯。

63.在氮气保护气氛下将生长在多孔金属基体上的三维连通的高密度的石墨烯骨架取出,并放入3mol/l的盐酸水溶液(刻蚀液)中,在80℃条件下保温110min,完全去除掉石墨烯骨架中的钴,将所述石墨烯骨架取出、清洗、干燥后,得到三维连通的中空的石墨烯骨架结构。将所述石墨烯骨架置于压片机模具中,施加90mpa压力,即可得到石墨烯膜。所制得石墨烯膜厚度为115μm,密度为1.74g/cm3,其面内导热率为945w/mk,垂直平面方向导热率为48w/mk。

64.应用例1:

65.将实施例2中所述的石墨烯膜作为热界面材料应用于图7所示的大功率led路灯(热源)和散热器之间的热界面(图箭头所示位置),利用如图8所示的装置通过测试led路灯中心点最高温度评价材料降温效果。

66.如图8所示,热界面材料降温效果测试装置包括:红外热成像仪1、led路灯2(热源)、散热器3、环境温度监测器4等,led路灯2的底部设置散热器3,热界面材料设置于散热器3与led路灯2之间的热界面5处,led路灯2的上方设置红外热成像仪1,通过环境温度监测器4进行环境温度测试。

67.在恒定功率下,led路灯表面温度越低,则代表所述热界面材料可以更好的降低热界面接触热阻,降温效果更加优异。在室温24.5℃设备稳定运行15min,温度稳定后。测得led路灯中心点最高温度为50.5℃。由于后述对比例中降温测试条件一致,不再赘述。

68.应用对比例1:

69.将一款厚度为0.5mm,标称导热率为10w/mk的商用导热垫应用于图7所示热界面。在与应用例1一致的测试条件下,测得led路灯中心点最高温度为62.6℃。

70.可以看出,本发明所述石墨烯膜材料作为热界面材料使用,较传统商用导热垫片材料具有更加优异的降温效果。同时本发明所述石墨烯膜材料可在空气中耐受达800℃高温。作为一种高性能的耐高温(导热率10w/mk以上,耐温在800℃以上)热界面材料拥有广阔的应用前景。

71.应用例2:

72.将实施例4中所述的石墨烯膜作为散热膜材料应用于电子器件散热,利用图9所示装置进行散热效果测试。

73.如图9所示,散热膜材料散热效果测试装置包括红外测温仪6、陶瓷发热片7、散热膜8、环境温度监测器9、恒压恒流电源10等,在陶瓷发热片7的背面贴覆散热膜8,陶瓷发热片7的上方设置红外测温仪6,陶瓷发热片7通过线路与恒压恒流电源10连接,通过环境温度监测器9进行环境温度测试。

74.其中,所用陶瓷发热片面积为1cm

×

1cm,电阻约18ω。所用加热电流约0.3a。在室温24.5℃设备稳定运行15min,温度稳定后。不加任何散热膜情况下测得陶瓷发热片表面温度约320℃。在陶瓷发热片背面贴覆3cm

×

3cm所述散热膜后,测得陶瓷发热片表面温度为84.4℃。由于后述对比例中降温测试条件一致,不再赘述。

75.应用对比例2:

76.贴覆同等面积、厚度的标称导热率为1200w/mk后,在相同测试条件下,测得陶瓷发热片表面温度为93.1.℃。

77.由于传统散热膜材料垂直平面方向上导热率很低,远低于10w m-1

k-1

,一般在5w m-1

k-1

以下,使得在垂直于散热膜平面方向上温差梯度明显,热量很难在整个散热膜材料中获得有效传递,严重影响材料散热性能发挥。本发明所制备的散热膜材料在垂直平面方向具有10w/mk以上导热率,相比传统散热膜材料具有更好的散热性能。实验表明,本发明所述石墨烯膜材料作为散热膜材料使用,较传统商用散热膜材料具有更加优异的散热效果。

78.综上所述,本发明所述石墨烯膜形态、厚度可控,具有很高的结晶质量,导热性能优异,制备方法工艺简单,大部分原料可回收循环重复利用,制备成本低廉。所述制备的石墨烯膜以上提供的实施例仅仅是解释说明的方式,不应认为是对本发明的范围限制,任何根据本发明的技术方案及其发明构思加以等同替换或改变的方法,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。