1.本技术涉及染料技术领域,更具体地说,它涉及一种黄色染料组合物及其应用和染色方法。

背景技术:

2.混纺、交织织物是目前流行的主流服装面料,由于其能兼具多种纤维的优良性能,而广受人们喜爱,其中以涤棉织物为例,既突出了涤纶的风格,又有棉织物的优点,即在干、湿情况下弹性和耐磨性都较好,尺寸稳定,缩水率小,具有挺拔、不易皱折、易洗、快干的特点。进一步的,染料的配比和选择能直接决定其成品质量的高低,因此越来越多的混合染料也就应运而生。

3.实际生产中为保障涤棉混纺织物的染色质量,多采用二浴法进行染色,即采用两种染料按不同工艺对混纺纤维进行染色,可以先用分散染料染涤纶,再用活性染料染棉;也可以先用活性染料染棉,再用分散染料染涤纶,均可完成对涤棉织物的染色作业,但整体工序较为繁杂,染色效率低。

4.因此,也有部分企业采用更为简单高效的一浴法进行染色,即在同一个染浴中用两步法的方式对涤棉织物进行染色,但是在采用一浴法对涤棉进行染色时,其染色效果和染色牢度均易受涤棉染色先后顺序的影响,继而容易出现染色效果和染色牢度不佳的缺陷,限制了其使用。

5.综上,迫切需要研发一种适用于一浴法染色,并具备良好的染色性能和染色牢度的纺织染料。

技术实现要素:

6.为改善上述技术问题,本技术提供一种黄色染料组合物及其应用和染色方法。

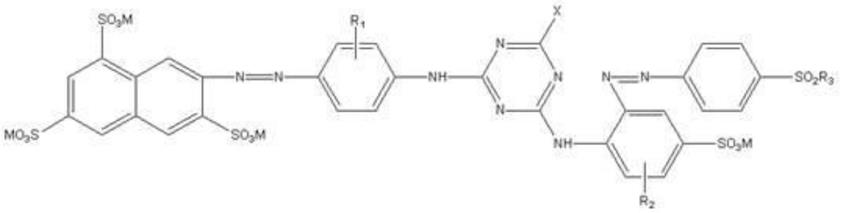

7.第一方面,本技术提供一种黄色染料组合物,采用如下的技术方案:一种黄色染料组合物,其特征在于,包括一种或多种通式(ⅰ)表示的染料化合物、一种或多种通式(ⅱ)表示的染料化合物和一种或多种通式(ⅲ)表示的染料化合物:通式(ⅰ);

通式(ⅱ);通式(ⅲ);其中x选自-cl和-br;m为碱金属阳离子或氢原子;通式(ⅰ)中:r1、r2分别独立地选自—nh2或—nhconh2;r3分别独立地选自—c2h3、—ch2oso3m;或—c2h4oso3m;通式(ⅱ)中:r4、r5分别独立地选自c

1-c3烷基;通式(ⅲ)中:r6、r7分别独立地选自-h、-ch2cn、-ch2ch3、-ph或-ch2ch2ph。通过采用上述技术方案,由通式(i)表示的染料化合物、通式(ii)表示的染料化合物和通式(iii)表示的染料化合物复配的黄色染料组合物,其染料的提升性和牢度均进一步得到了提升,相比单一的使用通式(i)表示的染料化合物、通式(ii)表示的染料化合物和通式(ii)表示的染料化合物中的任一,进一步提升了染料的亲和性、匀染性及反应性,且各项牢度均有明显提高。

8.分析其原因可能是,上述染料混合物其含有的相关基团与涤纶纤维形成的氢键和范德华力更加牢固,继而加强了染料与纺织物间的化学键合关系,染料与涤纶纤维间的连接关系由单一的氢键和范德华力连接或单一的共价键连接,转变成了复杂的氢键、范德华力和共价键复合连接,因而各项牢度得到了显著的加强。

9.优选的,通式(i)表示的染料化合物、通式(ii)表示染料化合物与通式(ⅲ)表示的染料化合物,按重量比计算,为(70-80):(5-15):(10-20)。

10.通过采用上述技术方案,上述配比的通式(i)表示的染料化合物、通式(ii)表示染料化合物与通式(ⅲ)表示的染料化合物,其各组分间的复配效果较好,分析其原因可能是,形成的氢键、范德华力和共价键更加优化,继而显著加强了各项牢度。

11.优选的,通式(i)中右侧的—so2r3基团,位于苯核上-n=n-基团的邻位、对位或间位。

12.优选的,通式(i)的染料化合物包括如下化合物;

13.优选的,通式(ⅱ)的染料化合物包括如下化合物:

14.优选的,通式(ⅲ)的染料化合物包括如下化合物:

15.第二方面,本技术提供上述黄色染料组合物的应用,采用如下的技术方案:一种黄色染料组合物的应用,所述黄色染料组合物在纤维素纤维、聚酰胺纤维、蛋白质纤维及各纤维混纺着色中的应用。

16.通过采用上述技术方案,上述黄色染料组合物在应用于纤维素纤维、聚酰胺纤维、

蛋白质纤维、聚酯纤维以及各纤维的混纺着色后,均具有较高的泡水牢度、耐光色牢度、耐皂洗色牢度、耐水色牢度、耐氯化水色牢度、耐氯化水色牢度、耐摩擦色牢度和ph宽容性。

17.且上述黄色染料组合物可应用于本领域已知方法中的任一种进行染色,如侵染、印花、轧染等,此外本技术虽然着重研究该黄色染料组合物在涤棉混纺织物染色中的应用,但并不影响本技术的黄色染料组合物在其他纤维或混纺纤维着色中的应用。

18.第三方面,本技术提供一种染浴组合物,采用如下的技术方案:一种染浴组合物,包括上述任一黄色染料组合物和染色助剂。

19.优选的,所述染色助剂包括电解质盐、ph调节剂、分散剂和匀染剂中的一种或多种。

20.本技术中,染色助剂可以是各种在染色工艺和染料制剂中常规使用的染料添加剂,其用量可按实际需要选择,无特别的限定,不超过染浴组合物总重量的15%。

21.其中,电解质盐可选为硫酸钠、氯化钠、氯化钾等其他电解质盐,电解质盐的使用量一般为染浴组合物总重量的0~8%,更优选为2~5%;ph调节剂可选为磷酸二氢钠、磷酸氢二钠、硼酸钠、乙酸钠等其他酸性ph调节剂,ph调节剂的使用量一般为染浴组合物总重量的0~5%,更优选为0.5~2%。

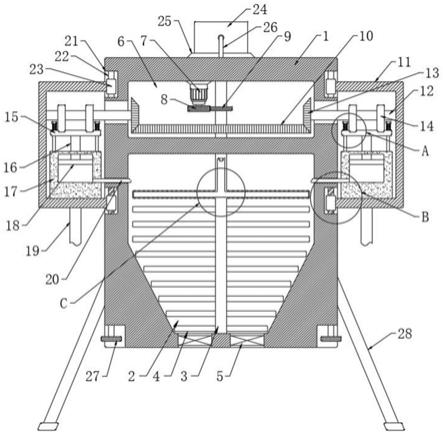

22.第四方面,本技术提供一种涤棉织物的染色方法,采用如下的技术方案:一种涤棉针织布染色方法,包括如下步骤:1)在25-40℃时将所述涤棉针织布按浴比1:(15-25)浸入如权利要求8-9所述的染浴组合物中,保温5-15min;2)按2-3℃/min的速率升温至50-70℃染色,并保温10-25min;3)按2-3℃/min的速率升温至70-90℃染色,并保温10-25min;4)按2-3℃/min的速率升温至90-140℃染色,并保温10-40min,制得粗染涤棉针织布;5)然后再对粗染涤棉针织布进行皂洗,工艺如下:皂洗:将粗染涤棉针织布置于argacel tcw 2-3g/l的皂洗液中,控制浴比为1:(15—25),升温到85-90℃保温10-20min。

23.通过采用上述技术方案,分布逐级染色的方法,大大提升了染料的牢度,分析其原因可能是,在步骤1)-4)中的各项条件下,染料可更优的扩散、结合至纤维内部,进行良好的移染效果,整体工艺较为简便的同时,期间无需更换染浴,且能耗较低、效率更高,有利于大批量、产业化、低成本的染色作业。

24.综上所述,本技术具有以下有益效果:1、本技术通过通式(i)表示的染料化合物、通式(ii)表示的染料化合物和通式(iii)表示的染料化合物进行复配,三者的协同增效作用赋予了黄色染料组合物优异的染色效果;2、本技术中的黄色染料组合物,可应用于纤维素纤维、聚酰胺纤维、蛋白质纤维、聚酯纤维等含羟基和/或甲酰胺基材料的混纺着色,尤其应用于在涤棉针织布上时,其各项性能的提升效果较明显;3、本技术提供的染浴可通过配合一浴法对混纺纤维进行着色,可有效保障染浴对混纺纤维染色的各项牢度和染色效果;4、本技术中的染色方法较为简易,步骤更为简化的同时,无需更换染浴,即可完成

混纺纤维的稳定着色,且能耗较低、效率更高,因而适用于大批量、产业化、低成本的染色。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明,此外本技术的各实施例和对比例中所用的原料均为市售。

26.实施例:黄色染料组合物实施例1-10一种黄色染料组合物,按总重量10kg计算,由通式(i)表示的染料化合物、通式(ii)表示染料化合物和通式(iii)表示的染料化合物,按对应重量百分比组成,并以3000r/min研磨30min获得,其用量和各通式所表示的染料化合物如下表所示:表:染料组合物表:染料组合物注:本技术染料组合物的色光可根据需要调整通式(i)、通式(ii)和通式(iii)染料的比例,从而使混合物的色光呈艳黄色,具有较高的实际应用价值。

27.对比例:参比染料按参比染料的总重量为10kg计算,对比例1-5的各组分及重量百分含量如下表所示。

28.表:参比染料参比染料染料组成对比例1100%式(i-1)化合物对比例2100%式(ii-1)化合物对比例3100%式(iii-1)化合物对比例482%式(i-1) 18%式(ii-1)对比例582%式(i-1) 18%式(iii-1)性能检测试验对实施例和对比例中得到的黄色染料组合物进行性能测试,分别测得其提升力(各组分染色布样的k/s值)、耐皂洗色牢度(60℃水洗)、耐水色牢度、耐氯化水色牢度、耐摩擦色牢度、耐光色牢度、泡水牢度、耐氯化水色牢度和染料组合物的ph宽容性,具体染色方法和检测步骤如下:染色方法:1)将涤棉针织布在25℃室温浸入染浴,浴比1:20,保温10min,其中黄色染料组合物或参比染料用量分别为1%、2%、3%、4%、6%o.w.f(染料相对织物重);2)按2℃/min的速率升温至60℃染色,并保温20min;3)按2℃/min的速率升温至80℃染色,并保温20min;4)按2℃/min的速率升温至120℃染色,并保温30min,制得粗染涤棉针织布;5)然后再对粗染涤棉针织布进行皂洗,工艺如下:皂洗:将粗染涤棉针织布置于argacel tcw 2g/l的皂洗液中,控制浴比为1:20,升温到90℃保温15min。

29.(1)提升力测试:将所得染色涤棉针织布在恒温恒湿条件下用datacolor测色仪测试其表观深度k/s值,测量三次后取平均值记入下表。

30.表:各染料提升力性能测试表

由上表数据可知,本技术实施例1-10的黄色染料组合物相比于对比例的参比染料1-5而言,在1%、2%、3%、4%、6%o.w.f下均具有更高的k/s值,由此表明了通式(ⅰ)表示的化合物、通式(ⅱ)表示的化合物与通式(iii)表示的化合物间均具有较好的协同效应,从而提高了黄色染料组合物的提升性。

31.分析其原因可能是,染料与涤纶纤维间的连接关系由单一的氢键和范德华力连接或单一的共价键连接,转变成了复杂的氢键、范德华力和共价键复合连接,加强了染料与纺织物间的化学键合关系,继而染料的提升力和结合性能得到了显著的加强。

32.(2)各项牢度测试:1)泡水牢度测试:配制两杯温度为70℃和90℃的溶液,其中包含2g/l汰渍洗衣粉,裁取3

×

5cm大小的涤棉染色织物作为测试样品,按浴比1:50放入上述溶液,自然降温10min,期间搅拌2次,将泡水残液与未处理溶液的色度对比,依据aatcc灰色样卡进行评级,可评1-5级,可取半级,测试结果如下表所示:表:各染料泡水牢度性能测试表

由上表数据可知,本实施例1-10中的黄色染料组合物均具有更优的泡水牢度,在70℃的泡水牢度可达4级及以上,在90℃的泡水牢度至少可达4级,远高于对比例1-5的泡水牢度。

33.而对比例1-5,在70℃下的泡水牢度除参比染料5可达4-5级外,其余均低于4-5级,且在90℃下的泡水牢度均低于3-4级,由此表明本技术的黄色染料组合物具有十分优异的泡水牢度。

34.2)耐光色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按gb/t 8427-2019中规定的方法测定耐光色牢度,检测结果记入下表。

35.表:各染料耐光色牢度性能测试表染料名称耐光色牢度(6级)实施例15-6实施例25实施例35-6实施例45-6实施例55-6实施例65-6实施例75-6实施例85-6实施例95实施例105-6

对比例14对比例23-4对比例33-4对比例44对比例54-5由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐光色牢度,涤棉针织布经日晒后,仍能较优的保持其原有色泽,其耐光色牢度可达5级或5-6级,远高于对比例1-5的耐光色牢度。

36.对比例1-5,其耐光色牢度相较于实施例1-10中黄色染料组合物均有所下降,除对比例5的耐光色牢度可达4-5级外,其他均不高于4级,由此可知本技术实施例中所得黄色染料组合物均具有较优的耐光色牢度。

37.3)耐皂洗色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按gb/t 3921-2008中规定的方法测定染料60℃下的耐皂洗色牢度,检测结果记入下表。

38.表:各染料耐皂洗牢度性能测试表表:各染料耐皂洗牢度性能测试表由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐皂洗色牢度,涤棉针织布经皂洗后,仍能较优的保持其原有色彩,不易发生褪色,其耐皂洗色牢度可达4级或4-5级,远高于对比例1-5的耐皂洗色牢度。

39.对比例1-5,其耐皂洗色牢度相较于实施例1-10中黄色染料组合物显著下降,其耐皂洗色牢度仅为3-4级或4级,由此可知本技术实施例中所得黄色染料组合物均具有较优的

耐皂洗色牢度。

40.4)耐水色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按iso 105-e01中规定的方法测定耐水色牢度,测试结果记入下表。

41.表:各染料耐水色牢度性能测试表表:各染料耐水色牢度性能测试表由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐水色牢度,涤棉针织布浸水后,仍能较优的保持其原有色泽,其耐水色牢度可达4-5级及以上,尤其适用于涤纶纤维时,可高达5级,略高于对比例1-5的耐水色牢度。

42.对比例1-5,其耐水色牢度相较于实施例1-10中黄色染料组合物显著下降,其耐水色牢度仅为4级或4-5级,由此可知本技术实施例中所得黄色染料组合物均具有较优的耐水色牢度。

43.5)耐汗渍色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按iso 105-e04中规定的方法测定耐汗渍色牢度,测试结果记入下表。

44.表:各染料耐汗渍色牢度性能测试表

由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐汗渍色牢度,即涤棉针织布经人工汗液长期浸湿后,仍具有较优的坚牢程度,其耐汗渍色牢度可达4级或4-5级,高于对比例1-5的耐汗渍色牢度。

45.对比例1-5,其耐汗渍色牢度相较于实施例1-10中黄色染料组合物显著下降,其耐汗渍色牢度仅为3-4级或4级,由此可知本技术实施例中所得黄色染料组合物均具有较优的耐汗渍色牢度。

46.6)耐氯化水色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按iso 105-e03中规定的方法对耐氯化水色牢度进行测定,测试结果记入下表。

47.表:各染料耐氯化水色牢度性能测试表染料名称氯水20ppm氯水50ppm实施例14-54实施例244实施例34-54实施例44-54实施例54-54实施例64-54实施例74-54实施例84-54

实施例94-54实施例104-54对比例143-4对比例243-4对比例33-43-4对比例443-4对比例543-4由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐氯化水色牢度,即涤棉针织布经氯化水浸泡处理后,仍能具有较优的色泽和坚牢程度,其在20ppm氯水条件下色牢度均可达4级或4-5级,在50ppm氯水条件下色牢度仍可达4级,远高于对比例1-5的耐氯化水色牢度。

48.对比例1-5,其耐氯化水色牢度相较于实施例1-10中黄色染料组合物均有不同程度的下降,其在20ppm氯水条件下色牢度均可达3-4级或4级,在50ppm氯水条件下色牢度仅为3-4级,由此可知本技术实施例中所得黄色染料组合物均具有较优的耐氯化水色牢度。

49.7)耐摩擦色牢度测试:分别按实施例1-10或对比例1-5用量6%o.w.f制得染浴组合物,并按照上述染色方法对涤棉针织布进行染色,待涤棉针织布染色定型后,按iso105x12中规定的方法测定耐摩擦色牢度,检测结果记入下表。

50.表:各染料耐摩擦色牢度性能测试表染料名称干摩擦湿摩擦实施例14-54实施例24-54实施例34-54实施例44-54实施例54-54实施例64-54实施例74-54实施例84-54实施例94-54实施例104-54对比例143-4对比例23-43对比例33-43对比例443-4对比例543-4由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的耐摩擦色牢度,即涤棉针织布经摩擦后,仍能具有较优的色泽,其颜色不易发生转移,其耐干摩擦色牢度均可达4-5级,耐湿摩擦色牢度可达4级,远高于对比例1-5的耐摩擦色牢度。

51.对比例1-5,其耐摩擦色牢度相较于实施例1-10中黄色染料组合物均有不同程度的下降,其耐干摩擦色牢度均可达3-4级或4级,耐湿摩擦色牢度可达3或3-4级,由此可知本

申请实施例中所得黄色染料组合物均具有较优的耐摩擦色牢度。

52.8)ph宽容性:先配制不同ph值的染液(2%o.w.f.),然后将涤棉针织布放入染杯,依据上述工艺染色,染色后织物在恒温恒湿条件下用datacolor测色仪测试其wgt值并记录,测试结果记入下表。

53.表:各染料ph宽容性测试表由上表数据可知,本实施例1-10中的黄色染料组合物均具有较优的ph宽容性,其ph为4.5时的wgt值高达103.04-106.87,其ph为5.0时的wgt值高达104.11-105.42,其ph为5.5时的wgt值高达101.10-103.72,相对于对比例1-5均具有更优的ph宽容性。

54.对比例1-5,其ph宽容性相较于实施例1-10中黄色染料组合物显著下降,其ph为4.5时的wgt值高达100.01-102.05,其ph为5.0时的wgt值高达96.72-98.25,其ph为5.5时的wgt值高达95.11-97.21,由此可知本技术实施例中所得黄色染料组合物均具有较优的ph宽容性。

55.综上所述,本技术实施例1-10中的黄色染料组合物具有较好的提升性,且各项牢度均可达到或超过对比例中的1-5的相关牢度,由此可知本技术的黄色染料组合物具有更优越的染色性能,且配合本技术所用的染色法,可对涤棉混纺织物进行充分高质量的染色,具有广阔的应用前景。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。