1.本发明涉及水性涂料技术领域,具体为一种水性家电彩钢底漆涂料的工艺质量控制方法。

背景技术:

2.devcryl技术水性彩钢板底漆是一种技术先进、质量优异的家电辊涂专用水性彩钢板底漆,采用深赛尔合成的水性树脂、颜料,配以功能性填料、特殊助剂等环保材料,适用于家用电器、冰箱、洗衣机、空调钢面板等金属防锈涂装。这种全功能、不会发黄的高温烤漆产品是冰箱、空调墙壁机、洗衣机、电视面板等家电板材的理想水性漆。

3.根据专利号cn201811300120.8公开了一种粉末涂料的水性涂装方法,将粉末涂料和水按照质量比为1:(0.6-1)的比例,加入质量分数为0.5-3%消泡剂,研磨搅拌均匀,通过涂膜机将该涂料涂装在试板上,在阶梯温度下进行固化,冷却到室温,粉末涂料水性涂装完成,但通过鼓风固化空气流动易使未固化时的水性涂料表面产生波痕平整度低,影响涂装效果,根据专利号cn201810928940.5公开了一种水性涂料喷涂工艺及其应用,包括在干燥的工件表面喷涂底漆;对喷涂于工件表面的底漆进行闪干操作;在喷涂有底漆的工件表面喷涂面漆;对喷涂于工件的底漆和面漆进行固化操作。其中底漆和面漆为水性涂料;闪干操作的温度为50℃-80℃,但静电喷涂易使涂料和待涂面沾附灰尘,对喷涂后的涂料结构产生影响,稳定性低,根据专利号cn96104867.0公开了一种云锦水性涂料的配方及其工艺方法,聚乙烯醇0.7kg,加入8kg的水中加热,完全溶解后过滤,加入成膜助剂,加入钛白粉,轻钙粉、滑石粉等研磨得成品,虽制造过程简单,但需要室温下自然固化效率低,不能满足涂料的工艺质量控制方法的工作要求,为此提出一种水性家电彩钢底漆涂料的工艺质量控制方法。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种水性家电彩钢底漆涂料的工艺质量控制方法,解决了上述背景技术提出的技术问题。

6.(二)技术方案

7.为实现上述的目的,本发明提供如下技术方案:一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:向水性涂料内加入适量的去离子水兑稀;

8.将水性涂料充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%);

9.将水性涂料充分摇匀或搅拌均匀,使用300目过滤网对水性油漆进行过滤;

10.实验室涂装时用线棒刮板、原漆刮或者加0-5%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/35-60秒;

11.烘干线体温度为180-350℃,板温216℃-232℃,烘干时间20-35秒。

12.优选的,所述使用前应对待涂装表面使用除油剂或清洁剂进行清洁,除去待涂装表面的蜡、油污和灰尘杂物。

13.优选的,所述涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,所述涂装上线时辊涂出油量线速为:60-100米/分钟。

14.优选的,所述使用水性涂料的工具和容器应是不与水反应的材质或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质。

15.优选的,所述已开封的漆料尽量在8小时内用完,用剩的漆应单独存放,再用时维护ph值为7.0-8.0,水性油漆重涂时需先进行测试,以防丧失层间附着力。

16.优选的,所述理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件。

17.优选的,所述每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度5-8μm,湿膜10-15μm。

18.优选的,所述烘烤时板温30秒温度范围为216度-224度,板温25秒温度范围为224度-232度,炉温30秒温度范围为180度-350度,炉温25秒温度范围为180度-350度。

19.优选的,所述每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测之前,还包括:

20.采集涂层面的第一图像;

21.将所述第一图像输入到预设坐标系第一象限中,分别获取每一像素点对应的像素坐标;

22.再分别获取所述第一图像上每一像素点对应的色彩;

23.统计所述第一图像上获取包含的涂料色彩;

24.根据不同涂料色彩,分别建立对应的色彩层,获取相同涂料色彩的像素点对应的像素坐标,并输入到对应的色彩层中,绘制对应的色彩图案;

25.将每一所述色彩图案分别与历史图像集合中的每一历史图像进行像素重叠度检测,并提取每个色彩图案与对应历史图像的重叠部分,构成第一花纹轮廓,进而根据所有第一花纹轮廓,构成花纹集合;

26.将所述第一图像划分为预设数量的图像列,分别统计每一所述图像列对应的花纹轮廓,并在所述第二象限上标记显示,且根据标记显示结果以及花纹集合,确定所述第一图像中存在的完整花纹数量以及残缺花纹数量;

27.当所述残缺花纹数量为0时,判断所述完成花纹数量是否等于预设数量;

28.若不是,生成数量错误信息,传输到预设终端进行显示;

29.反之,生成花纹残缺信息,传输到所述预设终端进行显示。

30.优选的,利用预设第一光线照射涂层面;

31.在所述预设第一光线照射所述涂层面的第一入射方向上获取折射信号;

32.基于所述第一入射方向,将所述折射信号划分为干涉波形和检测波形两部分;

33.获取所述检测波形的若干个检测峰值,并在所述检测峰值中提取极大峰值;

34.获取所述干涉波形的若干个干涉峰值;

35.根据所述极大峰值与所述若干个干涉峰值的平均值的比值,在预设厚度-比值列表中获取所述涂层面的当前厚度,并判断所述涂层面的当前厚度是否符合涂层标准;

36.若不符合,基于所述涂层面的面积,利用等间距法在所述涂层面上标记若干个检测点;

37.利用预设第二光线照射所述涂层面并分别获取每一检测点对应的干涉光谱;

38.分别获取每一所述检测点与相邻检测点的光谱相位差,并以所述干涉光谱、光谱相位差为元素系数建立干涉相位矩阵;

39.分别获取所述干涉相位矩阵上每一列元素系数的离散程度,并提取离散程度高于预设离散程度的待检列元素;

40.分别绘制每一待检列元素对应的光谱方向,并剔除光谱方向一致的干涉光谱,获取缺陷元素;

41.在所述干涉相位矩阵上获取每一所述缺陷元素对应的位置,生成厚度调整区域,传输到预设终端进行显示。

42.(三)有益效果

43.与现有技术相比,本发明提供了一种水性家电彩钢底漆涂料的工艺质量控制方法,具备以下有益效果:

44.该水性家电彩钢底漆涂料的工艺质量控制方法,通过以去离子水为分散介质,结合先进微技术精制而成,是一种硬质、耐久性的水性家电用面涂高温烤漆的底漆,与溶剂型彩钢板漆相比,其具有低挥发性有机物含量(voc)、低气味及高遮盖率等特性,是一种漆膜坚硬、致密并耐污染、丰满度高,优异的附着力和流平性能,具有优异的存光性和存色性,适用于膜厚要求较厚(>25um),需要做二涂工艺的底涂。

45.该水性家电彩钢底漆涂料的工艺质量控制方法,通过采集涂层面的第一图像,通过第一图像上的涂料色彩分布,从而可以获取涂层面上的花纹图案,再根据历史记录判断花纹图案是否合格,并在花纹图案不合格时及时生成对应的缺陷信息,传输到指定终端进行显示,供工人及时进行补色工作。

46.该水性家电彩钢底漆涂料的工艺质量控制方法,通过利用光线照射涂层面,获取涂层面的折射信号,并划分为干涉波形和检测波形两部分,通过对比检测波形的极大峰值和干涉波形的平均峰值来判断涂层面的当前厚度是否符合涂层标准,并在涂层面上标记若干个检测点建立干涉相位矩阵,获取对应的缺陷元素并传输到预设终端进行显示,提醒工人进行修补工作。

附图说明

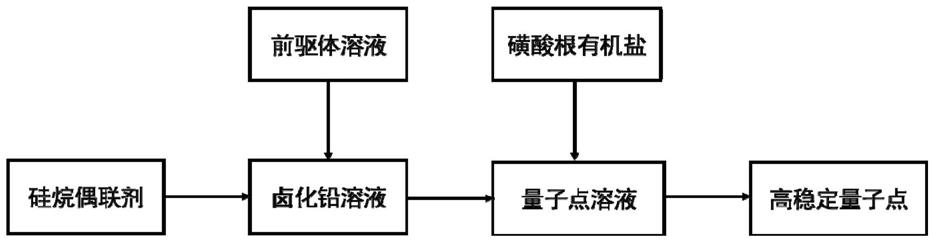

47.图1为本发明制备方法简易流程示意图;

48.图2为本发明中底漆涂料制备过程中各条件实验数据示意图;

49.图3为本发明中底漆涂料不同温度时间烘干后耐水煮、涂膜光泽和耐冲击性的实验数据示意图。

具体实施方式

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

51.实施例一

52.如图1所示,本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

53.s110、向水性涂料内加入适量的去离子水兑稀,使用前应对待涂装表面使用超声波清洗机进行清洁,除去待涂装表面的蜡、油污和灰尘杂物,已开封的漆料尽量在8小时内用完,用剩的漆应单独存放在含有内涂处理的容器中,再用时维护ph值为7.5,水性油漆重涂时需先进行测试,以防丧失层间附着力;

54.s120、将水性涂料充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%),使用水性涂料的工具和容器应是不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质;

55.s130、将水性涂料充分摇匀或搅拌均匀,使用300目过滤网对水性油漆进行过滤;

56.s140、实验室涂装时用线棒刮板、原漆刮或者加2%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/55秒,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:60-100米/分钟,理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件(涂布面的平整性、粗糙度);

57.s150、烘干线体温度为200℃,板温224℃,烘干时间33秒,每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度6μm,湿膜12μm,烘烤时板温30秒温度范围为220度,板温25秒温度范围为230度,炉温30秒温度范围为240度,炉温25秒温度范围为320度,实验数据如图2和图3所示。

58.实施例二

59.如图1所示,本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

60.s110、向水性涂料内加入适量的去离子水兑稀,使用前应对待涂装表面使用表面活性剂进行清洁,除去待涂装表面的蜡、油污和灰尘杂物,已开封的漆料尽量在8小时内用完,用剩的漆应单独存放,再用时维护ph值为7.5,水性油漆重涂时需先进行测试,以防丧失层间附着力;

61.s120、将水性涂料充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%),使用水性涂料的工具和容器应是不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质;

62.s130、将水性涂料充分摇匀或搅拌均匀,使用自动振动筛对水性油漆进行过滤;

63.s140、实验室涂装时用线棒刮板、原漆刮或者加3%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/40秒,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:65米/分钟,理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件(涂布面的平整性、粗糙度);

64.s150、烘干线体温度为220℃,板温225℃,烘干时间26秒,每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚

度,干膜厚度6μm,湿膜12μm,烘烤时板温30秒温度范围为220度,板温25秒温度范围为230度,炉温30秒温度范围为240度,炉温25秒温度范围为320度,实验数据如图2和图3所示。

65.实施例三

66.如图1所示,本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

67.s110、向水性涂料内加入适量的去离子水兑稀,使用前应对待涂装表面打磨后使用电镀机进行电镀脱脂清洁,除去待涂装表面的蜡、油污和灰尘杂物,已开封的漆料尽量在8小时内用完,用剩的漆应单独存放,再用时维护ph值为7.5,水性油漆重涂时需先进行测试,以防丧失层间附着力;

68.s120、将水性涂料充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%),使用水性涂料的工具和容器应是不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质;

69.s130、将水性涂料充分摇匀或搅拌均匀,使用300目过滤网对水性油漆进行过滤;

70.s140、实验室涂装时用线棒刮板、原漆刮或者加0-5%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/38秒,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:75米/分钟,理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件(涂布面的平整性、粗糙度);

71.s150、烘干线体温度为320℃,板温228℃,烘干时间32秒,每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度6μm,湿膜12μm,烘烤时板温30秒温度范围为220度,板温25秒温度范围为230度,炉温30秒温度范围为240度,炉温25秒温度范围为320度,实验数据如图2和图3所示。

72.实施例四

73.如图1所示,本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

74.s110、向水性涂料内加入适量的去离子水兑稀,使用前应对待涂装表面打磨后使用电镀机进行电镀脱脂清洁,除去待涂装表面的蜡、油污和灰尘杂物,已开封的漆料尽量在8小时内用完,用剩的漆应单独存放,再用时维护ph值为7.5,水性油漆重涂时需先进行测试,以防丧失层间附着力;

75.s120、将水性涂料充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%),使用水性涂料的工具和容器应是不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质;

76.s130、将水性涂料充分摇匀或搅拌均匀,使用300目过滤网对水性油漆进行过滤;

77.s140、实验室涂装时用线棒刮板、原漆刮或者加4%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/50秒,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:95米/分钟,理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件(涂布面的平整性、粗糙度);

78.s150、烘干线体温度为330℃,板温228℃,烘干时间28秒,每道涂层及最终涂层须

用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度6μm,湿膜12μm,烘烤时板温30秒温度范围为220度,板温25秒温度范围为230度,炉温30秒温度范围为240度,炉温25秒温度范围为320度,实验数据如图2和图3所示。

79.实施例五

80.如图1所示,本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

81.s110、向水性涂料内加入适量的去离子水兑稀,使用前应对待涂装表面打磨后使用电镀机进行电镀脱脂清洁,除去待涂装表面的蜡、油污和灰尘杂物,已开封的漆料尽量在8小时内用完,用剩的漆应单独存放,再用时维护ph值为7.5,水性油漆重涂时需先进行测试,以防丧失层间附着力;

82.s120、将水性涂料使用震荡机充分摇匀或搅拌均匀,水性油漆混合质量比例为:去水离子=1:(0-5%),使用水性涂料的工具和容器应是不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质;

83.s130、将水性涂料使用震荡机充分摇匀或搅拌均匀,使用300目过滤网对水性油漆进行过滤;

84.s140、实验室涂装时用线棒刮板、原漆刮或者加4%的去离子水开稀后再刮板,如果涂装上线,水性油漆粘度控制在涂4杯/50秒,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:95米/分钟,理论涂布率为390

㎡

/um.kg,实际涂布率取决于底材表面条件(涂布面的平整性、粗糙度);

85.s150、烘干线体温度为330℃,板温228℃,烘干时间28秒,每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度6μm,湿膜12μm,烘烤时板温30秒温度范围为220度,板温25秒温度范围为230度,炉温30秒温度范围为240度,炉温25秒温度范围为320度,实验数据如图2和图3所示。

86.本装置的工作原理:首先对水性涂料进行操作时需要使用不与水反应的材质(如不锈钢、塑料等)或有合适的内涂处理,施工时严禁与其它的涂料及有机溶剂混合以防变质,然后向水性涂料中加入去离子水进行稀释,对稀释后的去离子水进行搅拌均匀使用300目过滤网对水性油漆进行过滤,使用前应对待涂装表面使用除油剂或清洁剂进行清洁,除去待涂装表面的蜡、油污和灰尘杂物,之后使用线棒刮板、原漆刮或者加0-5%的去离子水开稀后再刮板,涂装上线时采用辊涂方法施工,适量加水兑稀,请勿加水过量,用水稀释,避免偏酸,兑稀时应遵循少量多次的原则,涂装上线时辊涂出油量线速为:60-100米/分钟,水性油漆粘度控制在涂4杯/35-60秒,理论涂布率为390

㎡

/um.kg,每道涂层及最终涂层须用电子式干膜测厚仪进行干膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度5-8μm,湿膜10-15μm,烘烤时板温30秒温度范围为216度-224度,板温25秒温度范围为224度-232度,炉温30秒温度范围为180度-350度,炉温25秒温度范围为180度-350度。

87.实施例六

88.本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

89.采集涂层面的第一图像;

90.将所述第一图像输入到预设坐标系第一象限中,分别获取每一像素点对应的像素坐标;

91.再分别获取所述第一图像上每一像素点对应的色彩;

92.统计所述第一图像上获取包含的涂料色彩;

93.根据不同涂料色彩,分别建立对应的色彩层,获取相同涂料色彩的像素点对应的像素坐标,并输入到对应的色彩层中,绘制对应的色彩图案;

94.将每一所述色彩图案分别与历史图像集合中的每一历史图像进行像素重叠度检测,并提取每个色彩图案与对应历史图像的重叠部分,构成第一花纹轮廓,进而根据所有第一花纹轮廓,构成花纹集合;

95.将所述第一图像划分为预设数量的图像列,分别统计每一所述图像列对应的花纹轮廓,并在所述第二象限上标记显示,且根据标记显示结果以及花纹集合,确定所述第一图像中存在的完整花纹数量以及残缺花纹数量;

96.当所述残缺花纹数量为0时,判断所述完成花纹数量是否等于预设数量;

97.若不是,生成数量错误信息,传输到预设终端进行显示;

98.反之,生成花纹残缺信息,传输到所述预设终端进行显示。

99.该实例中,色彩层表示根据不同涂料色彩建立的绘制对应色彩图案的操作空间;

100.该实例中,色彩图案表示每一色彩层上所显示的图案;

101.该实例中,第一花纹轮廓表示色彩图案与历史图像的重叠部分;

102.该实例中,花纹集合表示包含所有第二花纹的集合;

103.该实例中,数量错误信息表示涂层面上花纹数量发生错误,与预设数量不符合;

104.该实例中,花纹残缺信息表示涂层面上的花纹发生残缺。

105.上述技术方案的工作原理以及有益效果:该水性家电彩钢底漆涂料的工艺质量控制方法,通过采集涂层面的第一图像,通过第一图像上的涂料色彩分布,从而可以获取涂层面上的花纹图案,再根据历史记录判断花纹图案是否合格,并在花纹图案不合格时及时生成对应的缺陷信息,传输到指定终端进行显示,供工人及时进行补色工作。

106.实施例七

107.本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

108.利用预设第一光线照射涂层面;

109.在所述预设第一光线照射所述涂层面的第一入射方向上获取折射信号;

110.基于所述第一入射方向,将所述折射信号划分为干涉波形和检测波形两部分;

111.获取所述检测波形的若干个检测峰值,并在所述检测峰值中提取极大峰值;

112.获取所述干涉波形的若干个干涉峰值;

113.根据所述极大峰值与所述若干个干涉峰值的平均值的比值,在预设厚度-比值列表中获取所述涂层面的当前厚度,并判断所述涂层面的当前厚度是否符合涂层标准;

114.若不符合,基于所述涂层面的面积,利用等间距法在所述涂层面上标记若干个检测点;

115.利用预设第二光线照射所述涂层面并分别获取每一检测点对应的干涉光谱;

116.分别获取每一所述检测点与相邻检测点的光谱相位差,并以所述干涉光谱、光谱相位差为元素系数建立干涉相位矩阵;

117.分别获取所述干涉相位矩阵上每一列元素系数的离散程度,并提取离散程度高于预设离散程度的待检列元素;

118.分别绘制每一待检列元素对应的光谱方向,并剔除光谱方向一致的干涉光谱,获取缺陷元素;

119.在所述干涉相位矩阵上获取每一所述缺陷元素对应的位置,生成厚度调整区域,传输到预设终端进行显示。

120.该实例中,预设第一光线可以为白色光线;

121.该实例中,第一入射方向表示预设光线照射涂层面的角度;

122.该实例中,干涉波形表示折射信号在大气中的信号部分,检测波形表示折射信号在图层面的信号部分;

123.该实例中,极大峰值的数量为1,干涉峰值的数量为若干;

124.该实例中,等间距法表示根据涂层面的长度和宽度选取适应的检测间距的方法;

125.该实例中,预设第二光线可以为低相干光;

126.该实例中,光谱相位差表示一个检测点的光谱与相邻两个检测点的光谱的平均差值。

127.上述技术方案的工作原理以及有益效果:该水性家电彩钢底漆涂料的工艺质量控制方法,通过利用光线照射涂层面,获取涂层面的折射信号,并划分为干涉波形和检测波形两部分,通过对比检测波形的极大峰值和干涉波形的平均峰值来判断涂层面的当前厚度是否符合涂层标准,并在涂层面上标记若干个检测点建立干涉相位矩阵,获取对应的缺陷元素并传输到预设终端进行显示,提醒工人进行修补工作。

128.实施例八

129.本发明提供一种技术方案,一种水性家电彩钢底漆涂料的工艺质量控制方法,具体包括以下步骤:

130.在进行烘干后将涂装表面进行冷却到指定温度范围内;

131.获取所述涂装表面所在环境的当前湿度和当前温度;

132.根据公式(ⅰ)计算所述涂装表面在当前湿度和当前温度下的气味扩散系数;

133.k=a

·

f b

·

exp(t

1-t0)

ꢀꢀꢀ

(ⅰ)

134.其中,k表示所述涂装表面在当前湿度和当前温度下的气味扩散系数,a表示标准湿度下的湿度代表值,f表示所述当前湿度,b表示标准温度下的温度代表值,t1表示所述当前温度,t0表示标准温度;

135.当所述涂装表面在当前湿度和当前温度下的气味扩散系数在预设范围内时,将所述涂装表面放置在预设第一位置上,利用预设风速的风机吹所述涂装表面,并根据公式(ⅱ)计算所述风机处于吹风工作的时长t;

[0136][0137]

其中,s表示所述涂装表面的面积,a1表示未采用风机进行吹风之前,对应的涂装

表面的单位面积内的扩散量,a2表示未采用风机进行吹风的情况下,对应的第二位置气味浓度达到标准浓度c0时,此时,所对应的涂装表面的单位面积内的扩散量,v1(k)表示未采用风机进行吹风情况下,基于扩散速度-扩散系数列表,获取涂装表面的气味的标准扩散速度,c2表示未采用风机进行吹风之前,对应预设第二位置处的第二气味浓度,k1表示采用风机吹风之后,对浓度扩散导致时间变化的影响因子,且取值范围为(0.5,0.9),c1表示未采用风机进行吹风之前,所述涂装表面的初始气味浓度,l表示第一预设位置和所述第二预设位置的实际距离,l1表示第一预设位置和所述第二预设位置的标准距离;

[0138]

控制风机按照当前功率工作t时长。

[0139]

该实例中,标准温度为25℃,对应的湿度代表值为0.25,标准湿度为26.1hpa,对应的温度代表值为0.261;

[0140]

该实例中,若当前湿度为50hpa,当前温度27℃,那么,涂装表面在当前湿度和当前温度下的气味扩散系数为2.46。

[0141]

该实施例中,k1的影响因子的取值越小,对应t的影响程度越大。

[0142]

上述技术方案的工作原理以及有益效果:水性家电彩钢底漆涂料的工艺质量控制方法,由于油漆本身具有一些刺鼻气味,故经过底漆涂料的家电上也会残留一定的气味,影响用户使用,将烘干后的涂装表面进行冷却然后进行散味在散味过程中,根据公式计算风机处于吹风工作的时长,不仅可以有效的去除油漆气味,还达到节约资源的目的,为用户带来方便。

[0143]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0144]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。