1.本发明属于封装胶膜领域,具体涉及一种网格胶膜及其制备方法和应用。

背景技术:

2.对于光伏发电领域而言,高转换效率和低制造成本一直是其追求的目标。目前,光伏组件中由于电池片之间存在间隙,照射于该间隙处的光线无法被电池片充分吸收利用;并且,可透光的电池片也会造成能量的损失,导致光伏组件的效率低于电池片效率。

3.白色高反射背板能够利用间隙处的光线,背层胶膜采用白色胶膜同样能够部分利用该光线,且功率增益高于白色背板。二者的原理均为将间隙处的光线反射至前层玻璃,并在玻璃与空气的界面处发生反射甚至全反射,最终将光线射向电池片正面。

4.然而,对于双面电池而言,背层若采用白色胶膜,则会遮挡背面的太阳光,无法发挥双面电池的优势。针对上述问题,网格胶膜应运而生,其通过在电池片间隙处设置高反射的胶膜,电池片区域设置成透明状,不仅能够充分利用间隙处的太阳光,而且完全不遮挡背面光线,完美兼容双面电池。

5.cn111718661a公开了一种网格化封装胶膜及其制备方法,该网格化封装胶膜包含有胶膜表层,用于阻隔紫外线,并为反射网格层提供附着基础;反射网格层,具有网格状结构,用于反射光线,反射网格层的轮廓与位于两片电池片的间隙以及电池片与组件边缘的间隙相适配;透明胶膜层,用于封装光伏背板或背面光伏钢化玻璃,设置于所述反射网格层远离所述胶膜表层的一侧。该封装胶膜具有反射网格层结构均匀稳定且不会随着透明胶膜层的流动交联变形的优势,并且,作为反射网格层的形成基础的胶膜表层也可以阻挡紫外线,防止位于其后的反射层、胶膜层及背板的老化变形。但是,该发明的反射网格层为含氟涂层,易老化,且与eva相容性不好,制备方法需使用微凹网纹涂布、丝网印刷或喷墨打印,流程复杂,成本较高,不适于实际生产应用。

6.cn106945378b公开了一种网格状双层结构光伏组件封装胶膜及其制备方法,网格状双层结构光伏组件封装胶膜由高反光胶膜层与透明胶膜层通过热熔粘结或胶黏剂粘结组成,高反光胶膜层呈网格镂空状,其网孔的形状、尺寸和位置与光伏组件中电池片的形状、尺寸和位置一一对应;该发明的网格状双层结构封装胶膜可应用于封装各类光伏组件,通过充分反射电池片间隙位置的光线,提高组件的光电转换效率,增加发电量,同时节省了产品的材料成本,扩展了高反光胶膜的用途。但是,该方法是在乙烯-醋酸乙烯酯共聚物和聚烯烃弹性体双层共挤膜上印刷白色油墨,由于eva和poe不易印刷,可能会导致油墨印刷不上或印刷不均匀,导致网格变形。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种网格胶膜及其制备方法和应用,制得的网格胶膜制备工艺简单,制得的网格胶膜具有良好的粘结性能,可显著提高光伏组件发电效率。

4-羟基-5-苯甲酰基苯基)甲烷、2-(2'-羟基-5-甲基苯基)苯并三唑、2-(2'-羟基-5-甲基苯基)-5-羧酸丁基酯苯并三唑、2-羟基-4-烷氧基二苯甲酮、3,5-二叔丁基-4-羟基-苯甲酸十六烷基酯、三(1,2,2,6,6-五甲基-4-哌啶基)亚磷酸酯、癸二酸双-2,2,6,6-四甲基哌啶醇酯、丁二酸和4-羟基-2,2,6,6-四甲基-1-哌啶醇的聚合物、n,n'-双(2,2,6,6-四甲基-4-哌啶基)-1,6-己二胺和2,4-二氯-6-(1,1,3,3-四甲基丁基)氨基-1,3,5-三嗪的聚合物、n,n'-双(2,2,6,6-四甲基-4-哌啶基)-1,6-己二胺和2,4-二氯-6-(4-吗啉基)-1,3,5-三嗪中的任意一种或至少两种的混合物。

24.所述主交联剂为过氧化2-乙基己基碳酸叔丁酯、过氧化2-乙基己基碳酸叔戊酯、2,5-二甲基-2,5-双(过氧化叔丁基)己烷、过氧化-3,5,5-三甲基己酸叔丁酯、二(4-甲基苯甲酰)过氧化物、过氧化二苯甲酰、1,1-二(叔丁基过氧)环己烷、叔丁基过氧化碳酸-2-乙基己酯、丁基-4,4-双(叔丁过氧基)戊酸酯、过氧化二异丙苯或α,α

′‑

双(叔丁基过氧化)-1,3-二异丙苯中的任意一种或至少两种的混合物。

25.优选地,所述助交联剂为三羟甲基丙烷三丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯或乙氧基化季戊四醇四丙烯酸酯中的任意一种或至少两种的混合物。

26.所述硅烷偶联剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、n-(2-氨乙基-3-氨丙基)三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、3-(甲基丙烯酰氯)丙基三甲基氧基硅烷、甲基丙氨丙烯氧丙基三甲氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的任意一种或至少两种的混合物。

27.优选地,所述抗氧剂为季戊四醇四(双-t-丁基羟基氢化肉桂酸)酯、亚磷酸三(2,4-二叔丁苯基)酯、3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸硫代二-2,1-乙二醇酯、十八烷基3-(3,5-二叔丁基-4-羟苯基)丙酸酯、3,9-双-1,1-二甲基乙基]-2,4、环状季戊烷四基二(2,6-二叔丁基-4-甲基苯基亚磷酸酯)、4

‑‑

2,6-二叔丁基苯酚、n,n'-(丙烷-1,3-二基)双(3-(3,5-双-叔丁基-4-羟基苯基)丙酰胺)、β-(3,5二叔丁基-4-羟基苯基-丙酸十八醇酯、二丁基羟基甲苯或四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯中的任意一种或至少两种的混合物。

[0028]

优选地,所述光稳定剂为碳黑、氧化钛、酞青蓝、酞青绿、uv-123、uv-292、uv-622、uv-770或uv-944中的任意一种或至少两种的混合。

[0029]

所述透明胶膜为乙烯-醋酸乙烯酯共聚物、乙烯-α-烯烃共聚物、乙烯-丙烯酸共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙基-甲基丙烯酸酯共聚物、乙烯-丙烯酸丁酯共聚物、聚乙烯醇缩丁醛、离子聚合物或聚氨酯中的任意一种。

[0030]

所述透明层为单层透明层或多层透明层。

[0031]

优选地,所述透明层为单层eva层或单层poe层。

[0032]

优选地,所述透明层为多层结构,为eva与poe层叠设置。

[0033]

本发明的目的之二在于提供一种目的之一所述的网格胶膜的制备方法,包括如下步骤:

[0034]

按照电池片的间隙尺寸将反光条裁出,进行辐照预交联,通过热复合工艺将若干所述反光条复合于透明胶膜上,形成反光层,再将反光层通过热复合工艺复合于透明层,得到所述网格胶膜。

[0035]

反光层与透明层直接热压复合工艺流程简单,成本偏低,但此方法会导致反光层

易在热压过程中流动,进而遮盖部分电池片影响发电功率,辐照交联会很好的解决此问题,通过对反光层进行辐照交联,来保证其流动性控制在一定范围内。

[0036]

具体的,辐照预交联所述的辐射采用的射线包括β射线(电子束)、y射线(电磁波)、x射线(电磁波)、α射线(快速氦核流)或中子射线(不带电的粒子流)。

[0037]

所述的辐射的剂量为1-40kgy,例如为1kgy、2kgy、3kgy、4kgy、5kgy、6kgy、7kgy、8kgy、9kgy、10kgy、15kgy、20kgy、25kgy、30kgy、35kgy或40kgy等。

[0038]

更佳的辐射采用β射线,β射线由5mev以下强度的低能辐射设备产生。辐射照射乙烯-醋酸乙烯酯树脂后,产生自由基,自由基与邻近的带自由基或双键的碳链反应而产生交联反应。

[0039]

本发明的目的之三在于提供一种带有网格胶膜的电池片组件,包括从上至下依次设置的玻璃/透明背板、透明胶膜、如目的之一所述的网格胶膜、电池片、透明胶膜、玻璃。

[0040]

其中,网格胶膜的透明层与电池片接触。

[0041]

与现有技术相比,本发明的有益效果为:

[0042]

本发明制得的网格胶膜制备工艺简单,制得的网格胶膜具有良好的粘结性能,显著提高了光伏组件发电效率。具体的,正面发电功率为76.2-78.5w,反面发电功率为64.5-65.8w,反射率为92.4-93.5%。

附图说明

[0043]

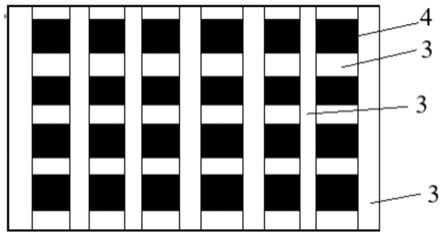

图1为本发明的网格胶膜的结构示意图;

[0044]

图2为本发明的具有网格胶膜的电池片组件的结构示意图;

[0045]

其中,附图标记如下:

[0046]

1-透明层;2-反光层;3-反光条;4-电池片。

具体实施方式

[0047]

下面结合图1至图2并通过具体实施方式来进一步说明本发明的技术方案。

[0048]

如图1所示,本发明的网格胶膜,包括透明层1,以及设置在透明层1上的反光层2,透明层1为透明胶膜,反光层2包括若干反光条3,反光条3对应相邻两个电池片4(黑色部分)的间隙设置,反光条平行于电池片的两条边,即反光条形成若干排、若干列,并且交叉排列形成网格,本发明的具有网格胶膜的电池片组件的结构示意图如图2所示。

[0049]

实施例1

[0050]

本实施例的网格胶膜,透明层为eva,反光层中,透明胶膜为eva,按质量份计,反光条包括如下组分:

[0051][0052]

其中,树脂为乙烯-醋酸乙烯酯共聚物,购自韩国韩华集团,282;

[0053]

反光填料为二氧化钛,购自科慕r-350;

[0054]

助交联剂为三烯丙基异氰脲酸酯,购自上海顿美新材料有限公司;

[0055]

硅烷偶联剂为乙烯基三甲氧基硅烷,购自上海镧锕化工科技有限公司;

[0056]

抗氧剂为β-(3,5二叔丁基—4—羟基苯基

‑‑

丙酸十八醇酯,购自山东多聚化学公司;

[0057]

主交联剂为过氧化2-乙基己基碳酸叔丁酯;

[0058]

光稳定剂为uv-944。

[0059]

本实施例的网格胶膜的制备方法,包括如下步骤:按配比将上述原料在28℃下混合4h后,在70℃下挤出,得到所述反光条。

[0060]

按照电池片的间隙尺寸将反光条裁出,进行辐照预交联,剂量为14kgy通过热复合工艺将若干反光条复合于透明胶膜上,形成反光层,再将反光层通过热复合工艺复合于透明层,得到网格胶膜。

[0061]

实施例2

[0062]

本实施例的网格胶膜,透明层为eva,反光层中,透明胶膜为eva,按质量份计,反光条包括如下组分:

[0063][0064]

其他的组分与制备方法与实施例1的均相同。

[0065]

实施例3

[0066]

本实施例的网格胶膜,透明层为eva,反光层中,透明胶膜为eva,按质量份计,反光条包括如下组分:

[0067][0068]

其他的组分与制备方法与实施例1的均相同。

[0069]

实施例4

[0070]

本实施例与实施例1的区别之处在于,透明层为单层poe层,其他的与实施例1的均相同。

[0071]

实施例5

[0072]

本实施例与实施例1的区别之处在于,反光层中的透明胶膜为poe胶膜,其他的与实施例1的均相同。

[0073]

实施例6

[0074]

本实施例与实施例1的区别之处在于,树脂替换为poe,其他的与实施例1的均相同。

[0075]

实施例7

[0076]

本实施例与实施例1的区别之处在于,反光填料替换为氧化镁,其他的与实施例1的均相同。

[0077]

实施例8

[0078]

本实施例与实施例1的区别之处在于,反光填料替换为氧化锌,其他的与实施例1的均相同。

[0079]

实施例9

[0080]

本实施例与实施例1的区别之处在于,反光填料的用量为30份,增加的反光填料的量平均从其他组分中扣除,以保证总量不变,其他的与实施例1的均相同。

[0081]

实施例10

[0082]

本实施例与实施例1的区别之处在于,辐照预交联工艺不同,具体为采用10kgy剂量,其他的与实施例1的均相同。

[0083]

实施例11

[0084]

本实施例与实施例1的区别之处在于,辐照预交联工艺不同,具体为采用50kgy剂量。

[0085]

对比例1

[0086]

本对比例的胶膜为常州百佳薄膜科技有限生产的透明eva胶膜。

[0087]

对比例2

[0088]

本对比例的胶膜为江苏鹿山新材的白色eva。

[0089]

将实施例1-11与对比例1-2制得的胶膜用于电池组件制备,测试组件的性能,实验结果如表1所示。

[0090]

其中,发电功率的测试参照iec61215标准进行,反射率采用紫外分光光度计测试,参照gb29848的测试标准测试进行。

[0091]

表1

[0092][0093][0094]

由表1实施例1-2的数据可以看出,随着反光填料用量的增高,发电功率也随之提高。

[0095]

实施例7中将反光填料替换为氧化镁,会使反光率降低,发电功率降低。

[0096]

实施例8中将反光填料替换为氧化锌,会使反光率降低,发电功率降低。

[0097]

实施例9反光填料的用量太多,会使反光率增加,但增量不大,且对成本增加很多,还会使胶膜硬度增加,对电池片有一定损害。

[0098]

实施例10辐照预交联剂量偏低,导致预交联度不高,导致层压过程中反光层流动,遮盖电池片,即使反光率不受影响,但电池片由于有部分被遮盖,发电功率反而降低。

[0099]

实施例11辐照预交联剂量太高,会使胶膜变硬,容易造成隐裂,导致发电功率降低。

[0100]

对比例1现有技术的透明eva胶膜的发电功率小,正面发电功率70.57w,反面发电功率62.55w,反射率很低,为4.51%。

[0101]

对比例2中为现有技术的白色eva胶膜,应用于单玻组件中,无背面功率,正面功率76.10w,反射率为92.0%。

[0102]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0103]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0104]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0105]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。