1.本技术涉及激光技术领域,尤其是涉及一种激光加工装置、方法及设备。

背景技术:

2.相关技术中,采用激光技术实现对超薄、硬脆性材料的划片。为了避免出现热裂纹等缺陷,影响材料划片的良品率,往往采用在水下进行激光切割的方式,消除激光加工中产生的热效应。然而,激光辐射会在液体中产生气泡,同时,激光烧蚀材料表面会产生碎屑,这些气泡和碎屑会限制激光加工的效率并对加工质量产生影响。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种激光加工装置,能够消除激光热效应对加工的影响,并且可以排除激光辐射产生的气泡,提高加工质量与加工效率。

4.本技术还提出一种激光加工方法。

5.本技术还提出一种激光加工设备

6.根据本技术的第一方面实施例的激光加工装置,包括:

7.液膜厚度控制组件,用于获取液膜厚度,并对所述液膜厚度进行调整;其中,所述液膜厚度为液体表面到待加工材料表面的最小距离;

8.激光调制组件,用于对激光光束进行调制以得到第一光束;

9.聚焦组件,用于将所述第一光束聚焦于覆盖有所述液膜的所述待加工材料表面,并对所述待加工材料进行加工。

10.根据本技术实施例的激光加工装置,至少具有如下有益效果:激光调制组件对激光光束进行调制,再通过液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,最后通过聚焦组件将调制后的激光光束聚焦于覆盖有液膜的加工材料表面开始进行加工。通过液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,能够使激光辐射产生的气泡发生非对称湮灭,产生向下的高速微射流,高速微射流携带加工产生的碎屑以及气泡移动,离开加工区域,避免碎屑和气泡对光束传输的影响,从而提高加工的质量和加工的效率;此外,调制后的第一光束能够对待加工材料实现高质量加工,提高加工的效率。

11.根据本技术的一些实施例,所述液膜厚度控制组件包括液膜厚度调整组件,所述液膜厚度调整组件包括:容器,用于容纳液体和所述待加工材料;微流量蠕动泵,与所述容器连接,用于使所述液体循环供给到所述容器内;微流量针头,所述微流量针头一端与所述微流量蠕动泵连接,另一端设置于所述待加工材料表面的上方,用于向所述容器中注入所述液体并调整所述液膜厚度。

12.根据本技术的一些实施例,所述液膜厚度控制组件包括液膜厚度监测组件,所述液膜厚度监测组件包括:发光组件,用于照射所述液体表面以获取反射光;图像传感器,用于获取所述反射光携带的图像信息,并生成第一图像;处理模块,与所述图像传感器连接,

用于根据所述第一图像计算当前所述液膜厚度。

13.根据本技术的一些实施例,所述激光调制组件包括:半波片,用于对所述激光光束的偏振方向进行调制;偏振分束器,用于对经过所述半波片的所述激光光束进行调制;第一凸透镜,用于对经过所述偏振分束器调制后的所述激光光束的的功率进行调节;第二凸透镜,用于对直径大小扩展后的所述激光光束进行准直处理,以得到第一光束。

14.根据本技术的一些实施例,所述聚焦组件包括:二向色镜,用于反射所述第一光束;聚焦物镜,用于对经过所述二向色镜反射后的所述第一光束进行聚焦,使调制后的所述第一光束聚焦于所述待加工材料表面。

15.根据本技术的一些实施例,还包括:位移台,所述位移台设置于所述容器下方,用于实现加工位置的精确定位。

16.根据本技术的第二方面实施例的激光加工方法,包括:在所述待加工材料表面设置液膜;根据预设厚度对所述液膜厚度进行调整;其中,所述液膜厚度为液体表面到待加工材料表面的最小距离;对激光光束进行调制以得到第一光束;将所述第一光束聚焦于覆盖有所述液膜的所述待加工材料表面以形成微射流,并对所述待加工材料进行烧蚀加工。

17.根据本技术实施例的激光加工方法,至少具有如下有益效果:在待加工材料表面设置液膜,并对液膜厚度进行调整,利用激光光束对待加工材料进行加工。通过在待加工材料表面设置液膜,能够减少激光加工产生的热量对加工质量的影响;通过对液膜厚度进行调整,能够使激光辐射产生的空化气泡发生非对称湮灭,产生向下的高速微射流,高速微射流携带加工产生的碎屑以及气泡移动,离开加工区域,避免碎屑和气泡对光束传输的影响,从而提高加工的质量和加工的效率;此外,使用高脉冲能量的激光对材料进行加工,能够实现高质量加工,并提高加工的效率。

18.根据本技术的一些实施例,所述根据预设厚度对所述液膜厚度进行调整,包括:对所述待加工材料表面进行照射以获取反射光;通过图像传感器获取所述反射光携带的干涉条纹图像信息,并生成第一图像;根据所述第一图像计算得到所述液膜厚度,并根据所述预设厚度对所述液膜厚度进行调整。

19.根据本技术的一些实施例,所述对激光光束进行调制以得到第一光束,包括:对所述激光光束进行功率调制以得到脉冲激光光束;对所述脉冲激光光束进行扩束、准直处理以得到第一光束。

20.根据本技术的第三方面实施例的激光加工设备,包括根据本技术上述第一方面实施例的激光加工装置。

21.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

22.下面结合附图和实施例对本技术做进一步的说明,其中:

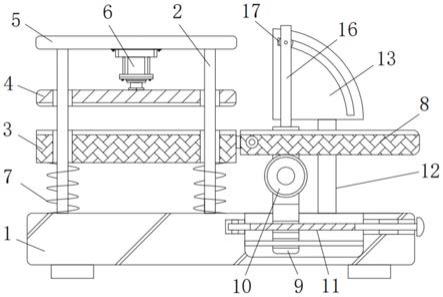

23.图1为本技术实施例激光加工装置的结构示意图;

24.图2为本技术实施例激光加工示意图;

25.图3为图1中液膜厚度调整组件的结构示意图;

26.图4为第一图像的示意图;

27.图5为本技术实施例激光加工方法的流程示意图;

28.图6为图5中步骤s200的具体流程示意图;

29.图7为图5中步骤s300的具体流程示意图;

30.图8a至图8d为激光加工的结构示意图。

31.附图标记:

32.液膜厚度调整组件110、容器111、微流量蠕动泵112、微流量针头113、液膜厚度监测组件120、发光组件121、图像传感器122、激光调制组件200、半波片210、偏振分束器220、第一凸透镜230、第二凸透镜240、聚焦组件300、二向色镜310、聚焦物镜320、激光器400、待加工材料500、位移台600、计算机610、空化气泡700、二次气泡710、碎屑720、分束镜800、反射镜900。

具体实施方式

33.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

34.在本技术的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

35.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

36.本技术的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术中的具体含义。

37.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

38.下面参考图1和图2描述根据本技术实施例的激光加工装置。

39.如图1所示,根据本技术实施例的激光加工装置,包括液膜厚度控制组件、激光调制组件200和聚焦组件300。

40.液膜厚度控制组件用于获取液膜厚度,并对液膜厚度进行调整;其中,液膜厚度d为液体表面到待加工材料500表面的最小距离;激光调制组件200用于对激光光束进行调制以得到第一光束;聚焦组件300用于将第一光束聚焦于覆盖有液膜的待加工材料500表面,并对待加工材料500进行加工。

41.例如,如图1所示,将待加工材料500放置于容器111内,在容器111内放置有液体,

液体将待加工材料500浸没,从而在待加工材料500表面形成液膜;其中,液膜厚度d为液体表面到待加工材料500表面的最小距离。激光器400发出的激光光束通过激光调制组件200的调制后,通过聚焦组件300聚焦于待加工材料500表面,对待加工材料500进行烧蚀。待加工材料500设置于液体中,能够消除激光光束作用于待加工材料500表面所产生的热影响。

42.液膜厚度控制组件获取液膜厚度d,并对液膜厚度d进行调整,使得液膜厚度达到预设厚度范围。当液膜厚度d在预设厚度范围内时,激光在对待加工材料500进行加工的时候会产生空化气泡,空化气泡会发生非对称湮灭,从而产生向下的高速微射流,高速微射流会携带激光加工时产生的碎屑和气泡移动,从而离开加工区域,减少碎屑和气泡对加工质量的影响。

43.如图2所示,激光光束经过激光调制组件后得到第一光束,第一光束经过聚焦组件后聚焦于待加工材料500表面,待加工材料500表面覆盖有液膜,通过液膜厚度控制组件将液膜厚度控制在预设厚度范围以内。在预设厚度范围内,激光在对待加工材料500进行加工的同时,可以击穿液膜产生空化气泡700,空化气泡700会发生非对称湮灭从而产生二次气泡710和微射流,其中,微射流的方向与激光光束移动的方向相反。微射流在移动的过程中,将携带二次气泡710一起发生运动,同时还会带走激光加工时产生的碎屑720,从而可以避免碎屑720沉积对材料加工的影响、减少空化气泡700对光束传播的影响,提高加工的效率。

44.空化气泡700产生于液体和气体的交界面附近,交界面产生的压力场将传给空化气泡700并影响空化气泡700的运动。由于界面的作用,在初始时刻,空化气泡700的扩张是不对称的,空化气泡700更容易将液体向上排出。这种不对称性导致空化气泡700上顶点与边界之间产生压力梯度,从而导致液体沿着空化气泡700外壁向上顶点流动,在空化气泡700上方形成高压驻点,同时形成向外和向内两种相对运动的微射流,这两种微射流随后穿透空化气泡700产生二次气泡710。向上的微射流突破液膜射向空中,向下的微射流携带二次气泡710继续向液体深处传播。

45.根据本技术实施例的激光加工装置,通过激光调制组件对激光光束进行调制,再通过液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,最后通过聚焦组件将调制后的激光光束聚焦于覆盖有液膜的加工材料表面开始进行加工。利用液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,能够使激光辐射产生的气泡发生非对称湮灭,产生向下的高速微射流,高速微射流携带加工产生的碎屑以及气泡移动,离开加工区域,避免碎屑和气泡对光束传输的影响,从而提高加工的质量和加工的效率;此外,调制后的第一光束能够对待加工材料实现高质量加工,提高加工的效率。

46.在本技术的一些实施例中,液膜厚度控制组件包括液膜厚度调整组件,液膜厚度调整组件包括容器、微流量蠕动泵和微流量针头。容器用于容纳液体和待加工材料;微流量蠕动泵与容器连接,用于使液体循环供给到容器内;微流量针头的一端与微流量蠕动泵连接,另一端设置于待加工材料表面的上方,用于向所述容器中注入液体并调整液膜厚度。

47.例如,如图3所示,液膜厚度调整组件110包括容器111、微流量蠕动泵112和微流量针头113。容器111中盛有液体,将待加工材料放置于容器111内,液体覆盖待加工材料,并在待加工材料的上表面形成一层液膜。微流量蠕动泵112与容器111连接,用于从容器111中持续吸取液体,其中,微流量蠕动泵112能够控制液体的流量大小,从而能够控制通过微流量针头113液体的速度。微流量针头113的一端与微流量蠕动泵112连接,另一端设置于待加工

材料表面的上方,微流量针头113用于向容器111中注入液体并调整液膜厚度,微流量针头113可以将液膜厚度控制在针头直径的十分之一。其中,微流量针头113的直径大小根据预设激光能量大小进行选择,用于调整液膜厚度。

48.微流量蠕动泵112将液体泵入微流量针头113中,液体以特定的流速通过微流量针头113的喷口处,形成速度可控制的液体射流,该液体射流以一定角度射向待加工材料的表面,从而形成一层动态稳定的液膜。对待加工材料进行加工时,激光光束会在液体中诱导产生空化气泡,空化气泡会发生非对称湮灭从而产生二次气泡和微射流。微射流在移动的过程中,会携带二次气泡一起发生运动,同时还会带走激光加工时产生的碎屑,从而提高激光加工的质量和激光加工的效率。

49.在本技术的一些实施例中,液膜厚度控制组件包括液膜厚度监测组件,液膜厚度监测组件包括发光组件、图像传感器和处理模块。发光组件用于照射液体表面以获取反射光;图像传感器用于获取反射光携带的图像信息,并生成第一图像;处理模块与图像传感器连接,用于根据第一图像计算当前液膜厚度。

50.例如,如图1所示,液膜厚度监测组件120包括发光组件121、图像传感器122和处理模块(图中未画出)。发光组件121发出的光束经过分束镜800反射后,依次通过二向色镜310和聚焦物镜320,垂直照射到待加工材料500表面。待加工材料500表面的液膜将光束进行反射,反射光束依次经过聚焦物镜320、二向色镜310、分束镜800和反射镜900,最后由图像传感器122接收反射光束,并生成待加工材料500表面的第一图像。由于发光组件121发出的光束被液膜层的两个界面(液体与空气的界面、液体与待加工材料500的界面)反射后会产生光程差,进而发生干涉现象,形成干涉条纹图像。在一些实施例中,发光组件121使用的是波长650nm的红光led光源,图像传感器122实用的是cmos相机。

51.处理模块根据干涉条纹图像(即第一图像)能够计算得出液膜厚度的大小,从而实现液膜厚度的实时监测。如图4所示,在干涉条纹图像中,明纹和暗纹交替排布,每两条明纹或每两条暗纹之间的距离为w。每相邻两个条纹之间的光程差为波长λ的一半,即相邻暗纹对应的液膜厚度为波长λ的一半。通过图像传感器得到的干涉条纹图像,可以测量出单位长度内的条纹数m,从而得到液膜厚度的平均值,即:

[0052][0053]

其中,nf为发光器件在液体中的相对折射率。

[0054]

处理模块通过第一图像测量液膜厚度,能够实现对液膜厚度的实时监测。液膜厚度控制组件通过液膜厚度监测组件对液膜厚度进行实时监测,再通过液膜厚度调整组件对液膜厚度进行调整,使液膜厚度控制在200μm以下,具体数值根据激光能量的大小进行调整。通过对液膜厚度进行调整,减少加工产生的气泡对加工质量、效率的影响。

[0055]

在本技术的一些实施例中,激光调制组件包括半波片、偏振分束器、第一凸透镜和第二凸透镜。半波片用于对激光光束的偏振方向进行调制;偏振分束器与半波片耦合连接,用于对经过半波片的激光光束的功率进行调制;第一凸透镜与偏振棱镜耦合连接,用于对经过偏振分束器调制后的激光光束的直径进行调节;第二凸透镜与第一凸透镜耦合连接,用于对直径大小扩展后的激光光束进行准直处理,以得到第一光束。

[0056]

例如,如图1所示,激光调制组件200包括半波片210、偏振分束器220、第一凸透镜

230和第二凸透镜240。半波片210、偏振分束器220、第一凸透镜230和第二凸透镜240依次耦合连接,激光器400发出的激光光束首先通过一个半波片210,半波片210对激光光束的偏振方向进行调制;调制后的激光光束通过偏振分束器220进行功率调制,经过偏振分束器220的激光光束偏振方向由p偏振态转变为s偏振态。半波片210和偏振分束器220组成了能量调节器,将由激光器400发出的激光光束调制为特定单脉冲能量的线偏振高斯光束。在本实施例中使用的偏振分束器220为格兰激光棱镜。

[0057]

比如,激光器400产生超快脉冲激光束,超快脉冲激光束的中心波长为520nm、脉冲宽度为300fs,通过半波片210与格兰激光棱镜后,超快脉冲激光束调制为单脉冲能量为8μj的激光光束。其中,激光器400的类型、调制后的激光参数可以根据需求进行设定。

[0058]

经过调制后的激光光束通过第一凸透镜230,第一凸透镜230对激光光束的直径大小进行扩展,将其直径增大到原来的四倍。直径增大后的激光光束通过第二凸透镜240进行准直处理,进而得到第一光束。

[0059]

在本技术的一些实施例中,所述聚焦组件包括二向色镜和聚焦物镜。二向色镜用于反射第一光束;聚焦物镜与二向色镜耦合连接,用于对经过二向色镜反射后的第一光束进行聚焦,使调制后的第一光束聚焦于待加工材料表面。例如,如图1所示,采用中心波长为520nm、脉冲宽度为300fs的激光光束和数值孔径大小为0.15的聚焦物镜,经过激光调制组件200调制后的第一光束经过二向色镜310和聚焦物镜320的调制后,聚焦于待加工材料500的表面,形成直径为8.6μm的光斑,使待加工材料500发生烧蚀,从而实现对材料的加工。在此条件下,将液膜厚度调整为160μm,能够得到高质量的加工产品。

[0060]

在本技术的一些实施例中,激光加工装置还包括位移台。位移台设置于容器下方,用于实现加工位置的精确定位。例如,如图1所示,位移台600设置于容器111的下方,由计算机610对位移台600的移动进行控制,进而对容器111的移动进行控制。将调制后的第一光束通过聚焦组件300聚焦于待加工材料500的表面,通过位移台600将待加工材料500的待加工位置移动到焦点之下。通过三轴精密位移台600方便对待加工材料500的位置进行移动,并且能够精准的控制待加工材料500的位置,提高了加工的质量与效率。

[0061]

在一些实施例中,本技术实施例还提供了一种激光加工方法。

[0062]

如图5所示,根据本技术实施例的激光加工方法包括:

[0063]

步骤s100:在待加工材料表面设置液膜;

[0064]

步骤s200:根据预设厚度对液膜厚度进行调整;

[0065]

步骤s300:对激光光束进行调制以得到第一光束;

[0066]

步骤s400:将第一光束聚焦于覆盖有液膜的待加工材料表面以形成微射流,并对待加工材料进行加工。

[0067]

其中,所述液膜厚度为液体表面到待加工材料表面的最小距离。微射流是由于空化气泡的不对称扩张产生的,这种不对称性导致气泡边界与液膜表面之间产生压力梯度,从而导致液体会沿着空化气泡的表面流动,从而产生高速运动的流体,即微射流。

[0068]

例如,将待加工材料放置于容器中,其中,容器中盛有液体。液体覆盖待加工材料并在待加工材料表面形成液膜,液膜厚度为液体表面到待加工材料表面的最小距离。液体用于消除激光加工过程中产生的热影响,减少热裂纹等缺陷的产生,液膜可以消除加工过程中产生的气泡,从而提高加工的效率。

[0069]

根据预设厚度对液膜厚度进行调整,使得激光加工过程中产生的空化气泡能够发生非对称湮灭,从而产生微射流,微射流将加工产生的碎屑和气泡带走,进而提高了加工质量与加工效率。

[0070]

本技术实施例使用的激光器为中心波长为520nm的固体激光器,产生的超快脉冲激光光束的脉冲宽度为300fs,将该激光光束经过激光调制组件进行调制以得到第一光束。激光调制组件包括半波片、格兰激光棱镜、第一凸透镜和第二凸透镜,激光光束经过半波片、格兰激光棱镜进行能量调制,调制后的激光光束为脉冲激光光束,脉冲光束的能量为8μj。单脉冲光束经过第一凸透镜和第二凸透镜进行扩束、准直处理,从而得到第一光束,光束通过第一凸透镜后光束半径扩大为原本大小的四倍。调制后的第一光束通过二向色镜、聚焦物镜进行聚焦,聚焦后的光束直径为8.6μm,聚焦于待加工材料的表面,并开始对待加工材料进行加工。其中,液膜厚度大小根据激光光束能量的大小进行设置,在本技术实施例中,将液膜厚度调整为160μm。根据本技术实施例的激光加工方法,通过在待加工材料表面设置液膜,能够减少激光加工产生的热量对加工质量的影响;通过对液膜厚度进行调整,能够使激光辐射产生的空化气泡发生非对称湮灭,产生向下的高速微射流,高速微射流携带加工产生的碎屑以及气泡移动,离开加工区域,避免碎屑和气泡对光束传输的影响,从而提高加工的质量和加工的效率;此外,使用高脉冲能量的激光对材料进行加工,能够实现高质量加工,并提高加工的效率。

[0071]

在本技术的另一些实施例中,激光加工方法为激光诱导微射流辅助烧蚀加工方法。通过精确调整激光光束的聚焦位置,将激光束聚焦于液面,液膜厚度根据激光能量大小进行设置,此时激光脉冲击穿液体介质产生的空化气泡受到边界效应的作用,发生非对称湮灭。该过程会导致气泡湮灭附近的液体产生向下的高速移动。随着激光脉冲的重复和累积,气泡的湮灭过程随之重复,向下移动的流体形成连续的微射流。当激光聚焦于覆盖有液体薄膜的加工材料时,激光对材料产生烧蚀作用,同时发生激光诱导微射流,且具有如下作用:携带液体中气泡一起发生运动,同时还会带走激光加工时产生的碎屑,使气泡和碎屑离开烧蚀区域,避免其对激光束的干扰,从而提高激光加工的质量和激光加工的效率。

[0072]

在一些实施例中,根据预设厚度对液膜厚度进行调整包括:对待加工材料表面进行照射以获取反射光;通过图像传感器获取反射光携带的干涉条纹图像信息,并生成第一图像;根据第一图像计算得到液膜厚度,并根据预设厚度对液膜厚度进行调整。

[0073]

如图6所示,步骤s200:根据预设厚度对液膜厚度进行调整,包括但不限于以下步骤:

[0074]

步骤s210:对待加工材料表面进行照射以获取反射光;

[0075]

步骤s220:通过图像传感器获取反射光携带的图像信息,并生成第一图像;

[0076]

步骤s230:根据第一图像计算得到液膜厚度,并根据预设厚度对液膜厚度进行调整。

[0077]

例如,使用波长为650nm的红光led光源对待加工材料表面进行照射,红光led光源发出的光束经过分束镜反射后,依次经过二向色镜和聚焦物镜,垂直照射到待加工材料表面。待加工材料表面的液膜将光束进行反射,从而得到反射光。图像传感器接收到反射光并获取反射光携带的图像信息,并生成待加工材料表面的第一图像。其中,第一图像为干涉条纹图像,因此,根据第一图像可以计算得到液膜厚度,将实时液膜厚度与预设厚度进行比

较,并对实时液膜厚度进行调整,使其达到预设厚度大小。通过图像传感器获得第一图像,根据第一图像可以实时得到液膜厚度,提高激光加工的效率。

[0078]

在一些实施例中,对激光光束进行调制以得到第一光束包括:对激光光束进行功率调制以得到脉冲激光光束;对脉冲激光光束进行扩束、准直处理以得到第一光束。

[0079]

如图7所示,步骤s300:对激光光束进行调制以得到第一光束,包括但不限于以下步骤:

[0080]

步骤s310:对激光光束进行能量调制以得到脉冲激光光束;

[0081]

步骤s320:对脉冲激光光束进行扩束、准直处理以得到第一光束。

[0082]

例如,激光器发出的激光光束先通过半波片进行偏振方向调制,再通过偏振分束器进行调制,从而实现了脉冲调制,将激光光束调制为脉冲激光光束。脉冲激光光束先通过第一凸透镜进行扩束处理,通过扩束处理的光束直径大小变为原来光束直径大小的四倍。将扩束后的光束通过第二凸透镜进行准直处理,从而得到第一光束。

[0083]

在一些实施例中,本技术实施例还提供了一种激光加工设备,包括上述任一实施例中的激光加工装置。

[0084]

下面参考图1和图8以一个具体的实施例详细描述根据本技术实施例的激光加工装置。值得理解的是,下述描述仅是示例性说明,而不是对本技术的具体限制。

[0085]

如图1所示,激光加工装置包括液膜厚度控制组件、激光调制组件200和聚焦组件300,其中液膜厚度控制组件包括液膜厚度调整组件110和液膜厚度监测组件120。将待加工材料500放置于容器111内,在容器111内盛有液体,在激光辐照附近的局部区域,液体将待加工材料500浸没,从而在待加工材料500表面形成液膜;其中,液膜厚度为液体表面到待加工材料500表面的最小距离。

[0086]

液膜厚度通过液膜厚度调整组件110和液膜厚度监测组件120进行控制,其中,液膜厚度监测组件120包括发光组件121、图像传感器122和处理模块。发光组件121发出的光束经过分束镜反射后,依次通过二向色镜310和聚焦物镜320,垂直照射到待加工材料500表面。待加工材料500表面的液膜将光束进行反射,反射光束依次经过聚焦物镜320、二向色镜310、分束镜800和反射镜900,最后由图像传感器122接收反射光束,并生成待加工材料500表面的第一图像。第一图像为干涉条纹图像,因此处理模块可以根据第一图像计算得出液膜厚度d的大小,并将实时监测到的液膜厚度d大小与预设厚度进行比较,通过液膜厚度调整组件110对液膜厚度d进行调整。在本技术实施例中,发光组件121使用的是波长为650nm的红光led光源、图像传感器122为cmos相机。

[0087]

液膜厚度调整组件110包括容器111、微流量蠕动泵112和微流量针头113。微流量蠕动泵112与容器111连接,用于使液体能够循环供给到容器111中,微流量蠕动泵112能够控制液体的流量大小,从而能够通过微流量针头113的液体流速。微流量针头113的一端与微流量蠕动泵112连接,另一端设置于待加工材料500表面的上方,微流量针头113用于向容器111中注入液体并调整液膜厚度d,微流量针头113可以将液膜厚度d控制在针头直径的十分之一。其中,微流量针头113的直径大小根据预设激光能量大小进行选择,用于调整液膜厚度d,将液膜厚度d调整到160μm。在该液膜厚度d下,激光光束会击穿液膜产生空化气泡,空化气泡会发生非对称湮灭从而产生二次气泡和微射流。在容器111下方设置有位移台600,位移台600的移动方向通过计算机610进行控制。

[0088]

激光器400产生超快脉冲激光束,超快脉冲激光束的中心波长为520nm、脉冲宽度为300fs。光束通过半波片210、格兰激光棱镜进行脉冲能量调制,调制后的激光光束的单脉冲能量为8μj。其中,激光器400的类型、调制后的参数可以根据需求进行设定。经过调制后的激光光束通过第一凸透镜230其直径大小进行扩展,将其直径增大到原来的四倍。直径增大后的激光光束通过第二凸透镜240进行准直处理,进而得到第一光束。第一光束经过二向色镜310和聚焦物镜320的调制后,聚焦于待加工材料500的表面。激光器400发出的激光光束通过激光调制组件200的调制后,通过聚焦组件300聚焦于待加工材料500表面,对待加工材料500进行烧蚀,从而得到成品。在100μm厚度的硅晶圆上切割的微孔效果图如图8a所示,其中,a为240μm、b为190μm、c为245μm;在200μm厚度的硅晶圆上切割的圆孔阵列效果图如图8b所示,其中,d为320μm;在碳化硅表面烧蚀的微通道结构的俯视图如图8c所示,烧蚀的微通道出口侧视图如图8d所示,其中,e为8.4μm、f为19μm、g为100μm。从图8a至图8d可以看出,通过本技术激光加工装置加工的产品,能够有效提高加工质量、减少不良品的产生。

[0089]

根据本技术实施例的激光加工装置,通过如此设置,可以达到至少如下的一些效果,通过激光调制组件对激光光束进行调制,再通过液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,最后通过聚焦组件将调制后的激光光束聚焦于覆盖有液膜的加工材料表面开始进行加工。利用液膜厚度控制组件获取液膜厚度并对液膜厚度进行调整,能够使激光辐射产生的气泡发生非对称湮灭,产生向下的高速微射流,高速微射流携带加工产生的碎屑以及气泡移动,离开加工区域,从而提高加工的质量和加工的效率;此外,调制后的第一光束能够对待加工材料实现高质量加工,提高加工的效率。

[0090]

上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。