1.本发明涉及汽车零部件制造领域,尤其涉及一种载货汽车门外板的合拼模拉延模具及拉延方法,具体适用于载货汽车车门外板的拉延成型。

背景技术:

2.冲压成型工艺被广泛应用于汽车制造业,汽车白车身中的许多覆盖件和内部板件都是利用模具在压力机上冲压而成的,例如车门内外板、侧梁等工件。其中车门外板是车辆覆盖件中尺寸较大、装配关系多且形状复杂的部件,因此其成型难度大且尺寸精度要求更高。

3.现有技术中,通常单个车门载货汽车车门外板的成型通常需要经过板料的冲压、拉延、切边冲孔、翻边等工序,随着技术的发展,自动化冲压线被广泛应用,自动化冲压线可匹配更大的毛坯长宽尺寸和更重的毛坯重量,使得冲压工艺布局设计、模具设计不局限与人力因素的限制,因此出现了对于部分左右对称件采用左右合模冲压拉延成型的工装模具,合模冲压拉延成型可以在提高生产效率的同时提高材料的利用率,但是对于对称件的合模拉延成型来说,易造成对称件对接处局部质量不合格,因此亟需一套可以在保证产品质量的前提下一次性套模套材生产两种以上的制件的拉延工艺,以达到在保证产品质量的同时减少模具投入量、提高生产效率、节省用料的目的。

技术实现要素:

4.本发明的目的是克服现有技术中存在的冲压工艺的材料利用率低,且在合模冲压时易造成对称件对接处局部质量不合格的问题,提供了一种载货汽车门外板的合拼模拉延模具及拉延方法。

5.为实现以上目的,本发明的技术解决方案是:一种载货汽车门外板的合拼拉延模具,所述拉延模具包括相互对应的上模和下模,所述拉延模具上设置有左门外板成型区、右门外板成型区、左侧套材成型区和右侧套材成型区,所述左门外板成型区和右门外板成型区对称设置,所述左侧套材成型区对应的设置于左门外板成型区的窗洞内,所述右侧套材成型区对应的设置于右门外板成型区的窗洞内;所述左门外板成型区、右门外板成型区、左侧套材成型区和右侧套材成型区处的上模向下凸出,左门外板成型区、右门外板成型区、左侧套材成型区和右侧套材成型区处的下模向下凹陷;所述左门外板成型区用于拉延成型左门外板,所述右门外板成型区用于拉延成型右门外板,所述左侧套材成型区用于拉延成型左侧套材,所述右侧套材成型区用于拉延成型右侧套材。

6.所述左门外板成型区、右门外板成型区之间设置有预弯吸料结构,左门外板成型区通过预弯吸料结构与右门外板成型区相连接。

7.所述预弯吸料结构包括上模底部凸起的预弯吸料筋和下模顶部凹陷的预弯吸料槽,所述预弯吸料筋和预弯吸料槽均沿左门外板成型区与右门外板成型区的对称轴设置,所述预弯吸料筋的形状与尺寸均与预弯吸料槽相匹配。

8.所述预弯吸料筋的横截面为v字型,预弯吸料筋两个侧壁之间的夹角的取值范围为70

°‑

75

°

,预弯吸料筋横截面的底部设置为圆角,所述圆角的半径为20mm。

9.所述左门外板成型区与左侧套材成型区之间设置有左侧反向拉延吸料结构,所述左侧反向拉延吸料结构沿着左门外板成型区的窗洞设置;所述右门外板成型区与右侧套材成型区之间设置有右侧反向拉延吸料结构,所述右侧反向拉延吸料结构沿着右门外板成型区的窗洞设置。

10.所述左侧反向拉延吸料结构包括上模底部凹陷的左侧反向吸料槽和下模顶部凸出的左侧反向吸料筋,所述左侧反向吸料槽与左侧反向吸料筋相配合;所述右侧反向拉延吸料结构包括上模底部凹陷的右侧反向吸料槽和下模顶部凸出的右侧反向吸料筋,所述右侧反向吸料槽与右侧反向吸料筋相配合。

11.所述左侧套材为左内侧梁,所右侧套材述右内侧梁。

12.所述合拼模拉延方法基于权利要求5中所述的合拼模拉延模具,所述合拼模拉延方法包括如下步骤:s1、钢材开卷落料:将钢材卷料切割为板材毛坯;s2、拉延:将板材毛坯送入拉延模具中,控制拉延模具合模,板材毛坯被拉延成型,形成包含左门外板、右门外板、左侧套材和右侧套材的拉延件;s3、修边及冲孔:在左门外板和右门外板上各冲出一组上后视镜边孔和下后视镜边孔;修除左门外板和右门外板外周多余的板材;修除一部分位于左侧套材周边的多余板材,保留部分位于左侧套材周边的多余板材,使左侧套材与左门外板保持相连接;修除一部分位于右侧套材周边的多余板材,保留部分位于右侧套材周边的多余板材,使右侧套材与右门外板保持连接;切除左门外板与右门外板之间的多余板材;s4、修边、冲孔、分离、整形:切割左门外板和右门外板的拼接部位,使左门外板和右门外板分离,并对左门外板和右门外板的外周进行修整;再次修除一部分位于左侧套材外周的多余板材,保留部分位于左侧套材周边的多余板材,使左侧套材与左门外板保持相连接;再次切除一部分位于右侧套材周边的多余板材,保留部分位于右侧套材周边的多余板材,同时使右侧套材与右门外板保持连接;对门左门外板和右门外板的拉手区域进行整形,对左门外板和右门外板的窗口内沿进行整形;s5、翻边、分离:对左门外板1、右门外板2的外周进行翻边处理,并将左侧套材自左门外板上分离,将右侧套材自右门外板上分离,得到左门外板、右门外板、左侧套材、右侧套材成品;s6、检测:将左门外板、右门外板、左侧套材、右侧套材成品放入检测区进行检测,检测合格后装箱入库。

13.所述步骤s2、拉延中,拉延模具的上模与下模合模的过程中,在左门外板成型区、右门外板成型区、左侧套材成型区、右侧套材成型区处的上模接触板材毛坯之前预弯吸料筋的底部预先接触板材毛坯,拉延模具的上模和下模完成合模后,预弯吸料筋与预弯吸料槽墩死。

14.所述步骤s2、拉延中,拉延模具的上模与下模合模的过程中,左侧反向吸料筋、右侧反向吸料筋分别控制左门外板成型区的窗洞内、右门外板成型区的窗洞内的材料流动,并在左门外板成型区的窗洞内形成左侧反向拉延吸料区域,在右门外板成型区的窗洞内形成右侧反向拉延吸料区域,直到拉延模具的上模与下模完成合模后,左门外板、右门外板、左侧套材和右侧套材被拉延成型。

15.与现有技术相比,本发明的有益效果为:1、本发明一种载货汽车门外板的合拼模拉延模具中左门外板成型区和右门外板成型区对称设置,左门外板靠近b柱的一侧与右门外板靠近b柱的一侧相拼接,使用同一个模具同时可拉延对称的两个车门外板件,更高效合理的利用了冲压毛坯材料;同时将左内侧梁区域设置于左门外板成型区中对应窗口的位置,将右内侧梁区域设置于右门外板成型区中对应窗口的位置,在拉延时,原本位于左门外板窗口位置、右门外板窗口位置的毛坯材料用于左内侧梁、右内侧梁的拉延成型,进一步减少了材料的损耗,这种模具的设置在一次冲压中可成型不同类型的制件,总共完成四件制件的成型,减少了一次性模具投入数量,降低投资成本;同时节省了毛坯材料,在目前原材料持续上涨的市况下,经济性更好。因此,本设计通过在同一个模具上设置左门外板成型区和右门外板成型区进行合拼拉延,并将左内侧梁区域设置于左门外板成型区中对应窗口的位置,将右内侧梁区域设置于右门外板成型区中对应窗口的位置,可一次成型多个制件,减少了一次性模具投入数量的同时节省毛坯材料,经济性好。

16.2、本发明一种载货汽车门外板的合拼模拉延模具中的左门外板成型区、右门外板成型区之间设置有预弯吸结构,所述预弯吸结构包括设置于上模的预弯吸料筋和设置于下模上的预弯吸料槽,在拉延成型的过程中,预弯吸料筋的底部预先接触板材毛坯,材料向预弯吸料槽内流动,对板材毛坯进行预成型,并使预弯吸料筋处材料延展率大于5%,保证车门外板车窗至门锁拉手区域成型刚性的要求。因此,本设计中设置有预弯吸结构,保证车门外板车窗至门锁拉手区域成型刚性的要求。

17.3、本发明一种载货汽车门外板的合拼模拉延模具中左内侧梁区域与左侧窗口上沿之间设置有左侧反向拉延吸料区;右内侧梁区域与右侧窗口上沿之间设置有右侧反向拉延吸料区域,在拉延成型的过程中,材料向左侧反向拉延吸料区域、右侧反向拉延吸料区域流动,确保窗口上沿不发生扭曲。因此,本设计中设置有左侧反向拉延吸料区和右侧反向拉延吸料区,确保窗口上沿不发生扭曲,保证制件的质量。

18.4、本发明一种载货汽车门外板的合拼拉延方法中在修边及冲孔步骤、修边、冲孔、分离、整形步骤中,除去左门外板和右门外板周边多余材料,除去左内侧梁周边部分板材和右内侧梁周边部分板材,并对左门外板、右门外板、左内侧梁右内侧梁进行修边,并在这些过程中保持左内侧梁与左门外板相连接、右内侧梁与右门外板相连接,便于后续对制件进行翻边,在翻边完成后分离左内侧梁与左门外板、右内侧梁与右门外板,即可得到四件成品制件,工序流程合理。因此,本设计中在在修边及冲孔步骤、修边、冲孔、分离、整形步骤中,

保持左内侧梁与左门外板相连接、右内侧梁与右门外板相连接,便于后续对制件进行翻边,工序流程合理,可一次性得到四件成品制件。

附图说明

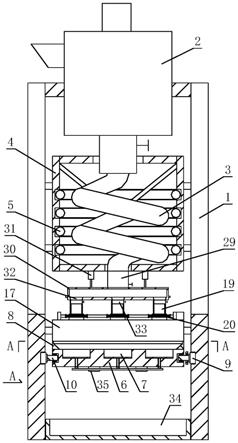

19.图1是本发明载货汽车门外板的合拼拉延模具的结构示意图。

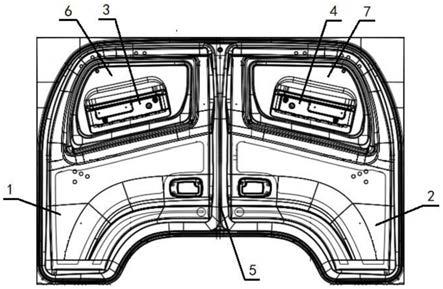

20.图2是本发明中拉延得到的产品的结构示意图。

21.图3是本发明中板材毛坯的结构示意图。

22.图4是本发明中预弯吸料结构的示意图。

23.图5是本发明中左侧反向拉延吸料区的示意图。

24.图6是本发明中右侧反向拉延吸料区的示意图。

25.图7是本发明中左侧反向拉延吸料结构的示意图。

26.图8是本发明中右侧反向拉延吸料结构的示意图。

27.图9是本发明中左侧反向拉延吸料结构的剖面图。

28.图10是发明中右侧反向拉延吸料结构的剖面图。

29.图11是本发明中修边及冲孔工序的示意图。

30.图12是本发明中修边、冲孔、分离、整形工序的示意图。

31.图13是本发明中翻边、分离工序的示意图。

32.图中:左门外板成型区1、右门外板成型区2、左侧套材成型区3、右侧套材成型区4、预弯吸料结构5、预弯吸料筋51、预弯吸料槽52、左侧反向拉延吸料结构6、左侧反向吸料槽61、左侧反向吸料筋62、右侧反向拉延吸料结构7、右侧反向吸料槽71、右侧反向吸料筋72、上后视镜边孔81、下后视镜边孔82。

具体实施方式

33.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

34.参见图1至图13,一种载货汽车门外板的合拼拉延模具,所述拉延模具包括相互对应的上模和下模,所述拉延模具上设置有左门外板成型区1、右门外板成型区2、左侧套材成型区3和右侧套材成型区4,所述左门外板成型区1和右门外板成型区2对称设置,所述左侧套材成型区3对应的设置于左门外板成型区1的窗洞内,所述右侧套材成型区4对应的设置于右门外板成型区2的窗洞内;所述左门外板成型区1、右门外板成型区2、左侧套材成型区3和右侧套材成型区4处的上模向下凸出,左门外板成型区1、右门外板成型区2、左侧套材成型区3和右侧套材成型区4处的下模向下凹陷;所述左门外板成型区1用于拉延成型左门外板,所述右门外板成型区2用于拉延成型右门外板,所述左侧套材成型区3用于拉延成型左侧套材,所述右侧套材成型区4用于拉延成型右侧套材。

35.左门外板成型区1的b柱侧与右门外板成型区2的b柱侧相靠近,如图1所示,左门外板成型区1、右门外板成型区2之间设置有预弯吸料结构5,左门外板成型区1通过预弯吸料结构5与右门外板成型区2相连接,预弯吸料结构5沿左门外板成型区1和右门外板成型区2的对称轴设置,因此经过拉延工序后左门外板近b柱的一侧与右门外板近b柱的一侧是相连

接在一起的,需要在后续的工序中将左门外板和右门外板分开;所述左门外板成型区1、右门外板成型区2之间设置有预弯吸料结构5,左门外板成型区1通过预弯吸料结构5与右门外板成型区2相连接。

36.如图4所示,所述预弯吸料结构5包括上模底部凸起的预弯吸料筋51和下模顶部凹陷的预弯吸料槽52,所述预弯吸料筋51和预弯吸料槽52均沿左门外板成型区1与右门外板成型区2的对称轴设置,所述预弯吸料筋51的形状与尺寸均与预弯吸料槽52相匹配。

37.所述预弯吸料筋51的横截面为v字型,预弯吸料筋51两个侧壁之间的夹角的取值范围为70

°‑

75

°

,预弯吸料筋51横截面的底部设置为圆角,所述圆角的半径为20mm。

38.所述预弯吸料筋51的高度的取值范围可以是60mm-80mm。

39.拉延模具的上模与下模合模的过程中,在左门外板成型区1、右门外板成型区2处的上模接触板材毛坯之前,预弯吸料筋51的底部预先接触板材毛坯,此时左门外板、右门外板之间的位置预成型,同时横截面为v形的预弯吸料筋51不会限制板材毛坯材料流动;拉延模具的上模和下模完全闭合后,预弯吸料筋51与预弯吸料槽52墩死。

40.如图5、图6所示,预弯吸料筋51和预弯吸料槽52处的材料延展率大于5%,可防止车门外板窗口下方的易凹陷部位发生凹陷。

41.所述左门外板成型区1与左侧套材成型区3之间设置有左侧反向拉延吸料结构6,所述左侧反向拉延吸料结构6沿着左门外板成型区1的窗洞设置。如图7所示,所述左侧反向拉延吸料结构6设置于左门外板成型区1中对应车窗窗框的位置与左侧套材成型区3之间,左侧反向拉延吸料结构6沿着左门外板成型区1的窗洞呈环形布置;所述右门外板成型区2与右侧套材成型区4之间设置有右侧反向拉延吸料结构7,所述右侧反向拉延吸料结构7沿着右门外板成型区2的窗洞设置。如图8所示,所述右侧反向拉延吸料结构7设置于右门外板成型区2对应车窗窗框的位置与右侧套材成型区4之间,右侧反向拉延吸料结构7沿着右门外板成型区2的窗洞呈环形布置。

42.所述左侧反向拉延吸料结构6与右侧反向拉延吸料结构7对称设置。

43.所述左侧反向拉延吸料结构6包括上模底部凹陷的左侧反向吸料槽61和下模顶部凸出的左侧反向吸料筋62,所述左侧反向吸料槽61与左侧反向吸料筋62相配合,左侧反向吸料槽61和左侧反向吸料筋62均沿着左门外板成型区1的窗洞内侧设置;所述右侧反向拉延吸料结构7包括上模底部凹陷的右侧反向吸料槽71和下模顶部凸出的右侧反向吸料筋72,所述右侧反向吸料槽71与右侧反向吸料筋72相配合,右侧反向吸料槽71和右侧反向吸料筋72均沿着右门外板成型区2的窗洞内侧设置。

44.拉延模具的上模与下模合模完成之前,左侧反向吸料筋62、右侧反向吸料筋72抵住板材毛坯,控制材料的流动,并在左门外板成型区1的窗洞内、右门外板成型区2的窗洞内形成反向吸料区域,对板材毛坯进行反向拉延,两个反向拉延吸料结构可以防止拉延成型后的车窗上沿发生扭曲变形。

45.所述左侧套材可以是左内侧梁,所右侧套材可以是右内侧梁。

46.一种载货汽车门外板的合拼拉延方法,所述合拼模拉延方法包括如下步骤:s1、钢材开卷落料:将钢材卷料切割为板材毛坯,所述板材毛坯如图3所示;s2、拉延:将板材毛坯送入拉延模具,控制拉延模具合模,板材毛坯被拉延成型,形成包含左门外板、右门外板、左内侧梁和右内侧梁的拉延件;

s3、修边及冲孔:修边及冲孔工序如图11所示,在左门外板和右门外板上各冲出一组上后视镜边孔81和下后视镜边孔82;修除左门外板和右门外板外周多余的板材;修除一部分位于左内侧梁周边的多余板材,保留部分位于左内侧梁周边的多余板材,使左内侧梁与左门外板保持相连接;修除一部分位于右内侧梁周边的多余板材,保留部分位于右内侧梁周边的多余板材,使右内侧梁与右门外板保持连接;切除左门外板与右门外板之间的多余板材;修边及冲孔完成后的拉延件如图12所示,左内侧梁的外周通过五处多余的板材与左门外板相连接,右内侧梁的外周通过五处多余的板材与右门外板相连接。

47.s4、修边、冲孔、分离、整形:修边、冲孔、分离、整形工序如图12所示,沿拉延件的中轴线方向切割左门外板和右门外板的拼接部位,使左门外板和右门外板分离,并对左门外板和右门外板的外周进行修整;再次修除一部分位于左内侧梁外周的多余板材,保留部分位于左内侧梁周边的多余板材,使左内侧梁与左门外板保持相连接;再次切除一部分位于右内侧梁周边的多余板材,保留部分位于右内侧梁周边的多余板材,同时使右内侧梁与右门外板保持连接;如图13所示,进一步修除位于左内侧梁外周的多余板材后,左内侧梁的外周通过三处多余的板材与左门外板相连接;进一步修除位于右内侧梁周边的多余板材后,右内侧梁的外周通过三处多余的板材与右门外板相连接。

48.对门左门外板和右门外板的拉手区域进行整形,对左门外板和右门外板的窗口内沿进行整形;s5、翻边、分离:对左门外板1、右门外板2的外周进行翻边处理,并将左侧套材自左门外板上分离,将右侧套材自右门外板上分离,得到如图2所示的左门外板、右门外板、左侧套材、右侧套材成品;s6、检测:将左门外板、右门外板、左侧套材、右侧套材成品放入检测区进行检测,检测合格后装箱入库。

49.在步骤s1、钢材开卷落料中,所述板材毛坯的厚度为0.8mm,板材毛坯的宽度为1745mm,板材毛坯的长度为2592mm,板材毛坯的重量为28.69kg。

50.在载货汽车门外板的合拼拉延过程中,所述s2、拉延中,采用第一组端拾吸盘抓取板材毛坯,再将抓取到的板材毛坯送入拉延模具。

51.所述步骤s2、拉延完成后,通过第二组端拾吸盘抓取拉延成型后的拉延件,再将被抓取的拉延件送入修边与冲孔工序处进行修边与冲孔;所述第二组端拾吸盘根据拉延件的形状及重心布置;所述步骤s3、修边及冲孔完成后,通过第三组端拾吸盘抓取完成修边与冲孔后的拉延件,并将完成修边与冲孔后的拉延件送入下一工序;所述第三组端拾吸盘根据完成修边与冲孔后的拉延件的形状及重心布置;所述步骤s4、修边、冲孔、分离、整形完成后,通过第四组端拾吸盘抓取分离的左门外板和右门外板,将分离的左门外板和右门外板分别送入下一工序;由于此时左门外板和右门外板已分离,第四组端拾吸盘根据左门外板和右门外板

的形状和重心布置,因此第四组端拾吸盘中端拾吸盘的数量比前三组的要多,以保证能稳定抓取左门外板和右门外板。

52.完成不同工序后,通过不同的端拾吸盘组抓取工件,避免搬运的过程中由于抓取不稳而导致工件变形。

53.实施例:一种载货汽车门外板的合拼拉延模具,所述拉延模具包括相互对应的上模和下模,所述拉延模具上设置有左门外板成型区1、右门外板成型区2、左内侧梁成型区3和右内侧梁成型区4,所述左门外板成型区1和右门外板成型区2对称设置,所述左内侧梁成型区3对应的设置于左门外板成型区1的窗洞内,所述右内侧梁成型区4对应的设置于右门外板成型区2的窗洞内;所述左门外板成型区1、右门外板成型区2、左内侧梁成型区3和右内侧梁成型区4处的上模向下凸出,左门外板成型区1、右门外板成型区2、左内侧梁成型区3和右内侧梁成型区4处的下模向下凹陷;所述左门外板成型区1用于拉延成型左门外板,所述右门外板成型区2用于拉延成型右门外板,所述左内侧梁成型区3用于拉延成型左内侧梁,所述右内侧梁成型区4用于拉延成型右内侧梁。

54.所述左门外板成型区1的b柱侧与右门外板成型区2的b柱侧相拼接;所述左门外板成型区1、右门外板成型区2之间设置有预弯吸料结构5,左门外板成型区1通过预弯吸料结构5与右门外板成型区2相连接。

55.所述预弯吸料结构5包括上模底部凸起的预弯吸料筋51和下模顶部凹陷的预弯吸料槽52,所述预弯吸料筋51和预弯吸料槽52均沿左门外板成型区1与右门外板成型区2的对称轴设置,所述预弯吸料筋51的形状与尺寸均与预弯吸料槽52相匹配。

56.所述预弯吸料结构5包括上模底部凸起的预弯吸料筋51和下模顶部凹陷的预弯吸料槽52,所述预弯吸料筋51和预弯吸料槽52均沿左门外板成型区1与右门外板成型区2的对称轴设置,所述预弯吸料筋51的形状与尺寸均与预弯吸料槽52相匹配。

57.所述左门外板成型区1中对应车窗窗框的位置与左内侧梁成型区3之间设置有左侧反向拉延吸料结构6,所述左侧反向拉延吸料结构6沿着左门外板成型区1的窗洞设置;所述右门外板成型区2对应车窗窗框的位置与右内侧梁成型区4之间设置有右侧反向拉延吸料结构7,所述右侧反向拉延吸料结构7沿着右门外板成型区2的窗洞设置。

58.所述左侧反向拉延吸料结构6包括上模底部凹陷的左侧反向吸料槽61和下模顶部凸出的左侧反向吸料筋62,所述左侧反向吸料槽61与左侧反向吸料筋62相配合,左侧反向吸料槽61和左侧反向吸料筋62均沿着左门外板成型区1的窗洞内侧设置;所述右侧反向拉延吸料结构7包括上模底部凹陷的右侧反向吸料槽71和下模顶部凸出的右侧反向吸料筋72,所述右侧反向吸料槽71与右侧反向吸料筋72相配合,右侧反向吸料槽71和右侧反向吸料筋72均沿着右门外板成型区2的窗洞内侧设置。

59.所述左侧反向吸料筋62的高度为15mm,所述右侧反向吸料筋72的高度为15mm。

60.一种载货汽车门外板的合拼拉延方法,所述合拼模拉延方法包括如下步骤:s1、钢材开卷落料:将钢材卷料切割为板材毛坯,所述板材毛坯的厚度为0.8mm,宽度为1745mm,长度为2592mm,重量为28.69kg;

s2、拉延:将板材毛坯送入拉延模具,拉延模具的上模与下模合模,板材毛坯被拉延成型,形成包含左门外板、右门外板、左内侧梁和右内侧梁的拉延件;s3、修边及冲孔:在左门外板和右门外板上各冲出一组上后视镜边孔81和下后视镜边孔82;修除左门外板和右门外板外周多余的板材;修除一部分位于左内侧梁周边的多余板材,保留部分位于左内侧梁周边的多余板材,使左内侧梁与左门外板保持相连接;修除一部分位于右内侧梁周边的多余板材,保留部分位于右内侧梁周边的多余板材,使右内侧梁与右门外板保持连接;切除左门外板与右门外板之间的多余板材;s4、修边、冲孔、分离、整形:切割左门外板和右门外板的拼接部位,使左门外板和右门外板分离,并对左门外板和右门外板的外周进行修整;再次修除一部分位于左内侧梁外周的多余板材,保留部分位于左内侧梁周边的多余板材,使左内侧梁与左门外板保持相连接;再次切除一部分位于右内侧梁周边的多余板材,保留部分位于右内侧梁周边的多余板材,同时使右内侧梁与右门外板保持连接;对门左门外板和右门外板的拉手区域进行整形,对左门外板和右门外板的窗口内沿进行整形;s5、翻边、分离:对左门外板1、右门外板2的外周进行翻边处理,并将左内侧梁自左门外板上分离,将右内侧梁自右门外板上分离,得到左门外板、右门外板、左内侧梁、右内侧梁成品;s6、检测:将左门外板、右门外板、左内侧梁、右内侧梁成品放入检测区进行检测,检测合格后装箱入库。

61.所述步骤s2、拉延中,拉延模具的上模与下模合模的过程中,在左门外板成型区1、右门外板成型区2处的上模接触板材毛坯之前,预弯吸料筋51的底部预先接触板材毛坯,待拉延模具的上模和下模完全闭合后,预弯吸料筋51与预弯吸料槽52墩死。

62.所述步骤s2、拉延中,拉延模具的上模与下模合模的过程中,在左门外板成型区1、右门外板成型区2、左内侧梁成型区3、右内侧梁成型区4处的上模接触板材毛坯之前,左侧反向拉延吸料区域6、右侧反向拉延吸料区域7处的上模预先接触板材毛坯,并对板材毛坯进行向下的反向拉延,保证左门外板的车窗上沿、右门外板的车窗上沿能够拉延成型,不发生扭曲。

63.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。