1.本发明涉及一种舵机试验台,具体的说是一种四缸柱塞式舵机试验台,属于船舶工程机械技术领域。

背景技术:

2.舵机是用来保持或改变船舶航行方向的重要设备,对船舶的安全航行起着重要作用,通常有“船舶的第二生命”之称。从舵机结构形式上看,目前应用较多的主要有往复柱塞式、转叶式舵机和摆缸式舵机。但是转叶式舵机也存在1600kn.m以上大规格舵机加工难度大,密封件以及轴承更换不方便等缺点,所以目前转叶式舵机的市场占有量在30%左右。柱塞式舵机具有扭矩特性好,承载能力大,密封件以及轴承更换方便等优点,目前来说柱塞式舵机市场占有率高达50%以上,特别是在1600kn.m以上规格占有率高达90%以上。如此大扭矩的柱塞式舵机国内目前只做空载试验,之后直接实船做航行试验。由于实船试验和空载试验工况存在很大的差异,若在实船试验出现问题将会带来巨额的经济损失同时存在很大的安全隐患。

技术实现要素:

3.本发明所要解决的技术问题就是要克服这些技术缺陷,提供的一种四缸柱塞式舵机试验台,以解决现有技术中两缸柱塞式舵机试验台在启动时冲击力过大、工作性能不稳定、噪音大、易损坏柱塞式舵机密封等问题。

4.本发明解决以上技术问题的技术方案是:一种四缸柱塞式舵机试验台,包括加载台架,所述加载台架上方中央位置设有矩形底座,所述底座上安装有底部支撑座,所述底部支撑座的内孔底部安装有推力轴承,所述推力轴承的侧面安装有衬套,通过衬套固定有需进行试验的加载舵柄,所述加载舵柄的轴颈通过冷装形式安装在支撑座的内孔中,且所述加载舵柄的周向均与分布有四个置于底座的对角线上的油缸,各油缸通过软管与底座一侧的液压控制系统连接,所述加载台架的一侧还设有电控箱,所述电控箱内集成有包括泵组启停、风机启停(风冷却器)、加热器加热功能的电控系统,通过所述电控系统控制电机启停带动泵运转,以及控制电液换向阀得电来控制换向阀换向从而控制加载舵柄的运转方向。

5.进一步的,所述液压系统包括通过油路连接的泵站油柜、柱塞泵、控制阀组、油缸及回油过滤器,所述柱塞泵通过电机驱动运转,并从泵站油柜中吸油,通过油路流向控制阀组,油经过控制阀组将油路换向进入进油流道,通过软管连接的油缸进油口进入油缸无杆腔推动油缸杆向前运动,油缸杆上的吊耳与台架的加载舵柄通过连接销连接,油缸杆推动加载舵柄转动,油杆腔的油经油缸出油口通过回油管路回到控制阀,最终经回油过滤器过滤回到泵站油柜实现试验台工作,同时形成闭合的回油管路。

6.进一步的,所述控制阀组包括油箱,所述油箱的油路上依次连通设置的换向阀、溢流阀、单向阀、减速阀及截止阀;各阀组通过内部流道孔连接或者管路连接,使试验台系统通过电控箱接线到电机以及相关阀组,电机下部连接油泵,通过控制电机的运行带动油泵

的运转从而向系统供油,同时,通过控制换向阀左位或者右位得电从而控制阀组左位或者右位工作,达到换向的目的。

7.进一步的,所述油箱通过油箱的出油管路与柱塞泵的进油口相连,所述柱塞泵的出油口通过柱塞泵出油管与阀组的进油口相连,所述阀组的出油口通过出油管路分别与四个油缸的进油口连接,四个油缸的出油口分别通过回油管与阀组的回油口相连,所述阀组的回油口通过阀组回油管与柱塞泵的另一进油口相连,所述柱塞泵的回油口通过柱塞泵回油管与油箱的进油口相连。

8.进一步的,各油缸与加载台架连接的一端为固定端,通过第一连接销与加载台架四周焊接的支撑架相连,另一端为活塞杆端,通过第二连接销与加载舵柄连接;所述油缸包括设置于缸体内的活塞,所述活塞上设置有中空的活塞杆,通过所述活塞杆将缸体的内腔分隔为有杆腔和无杆腔,所述无杆腔与缸体的进油口连通,所述有杆腔与缸体上的出油口连接,并通过设置在活塞杆内部的导管连通并形成油路。

9.进一步的,四个油缸两两相对为一组,共分为两组,均匀分布,油缸之间夹角90

°

,系统通过液压油进出油缸方向控制活塞杆来回伸缩运动,同时带动加载舵柄旋转。这样对称布置,使得结构更加稳定,系统启动时加载力相互抵消可以减少系统冲击。

10.进一步的,所述试验台台架作为试验时受力部件,其强度决定了试验台的安全性。通过不断的分析,优化试验台布置以及结构设计,所述试验台台架由侧板、顶板和底板构成,侧板与底板、顶板通过筋板焊接成一个整体,使用钢板厚度、筋板布置以及数量是经过强度分析不断改型得到。

11.进一步的,所述舵机系统通过转接电路连接试验台,并通过安装在试验台上的加载单元对舵机系统实施加载试验,控制信号连接到测试柜,试验人员同时可以通过测试柜对试验进行输入设置。

12.本发明的有益效果是:本发明提供的一种四缸柱塞式舵机试验台,结构上,该试验台启动平稳,噪音小,同时由于对称应力相互抵消,使得舵机试验更加平稳,密封的试验台结构提高了舵机试验的安全性,并通过软件分析不断改进结构,将加载舵柄的应力集中和变形达到最优化,进一步确定设计产品的安全性。且,本试验台能满足3000kn.m柱塞式舵机加载试验,能模拟实船试验的工况,可以很大程度上避免直接实船试验的经济损失,同时确保船上工作人员的安全。

13.本发明结构严谨、布局合理、使用方便且制作成本低,能够满足需要开展此项工作的市场需求。

附图说明

14.下面结合附图和具体实施方式对发明作进一步的说明。

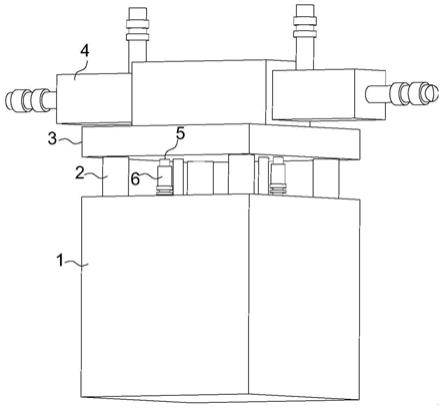

15.图1为本发明的结构示意图。

16.图2为本发明的油缸结构示意图。

17.图3为本发明的液压泵站系统示意图。

18.图4为本发明的液压泵站油路示意图。

19.图5为本发明的加载舵柄应力分析图。

20.图6为本发明的加载舵柄变形云图。

21.图7为本发明的加载台架的应力分析图。

22.图8为本发明的加载台架变形云图。

23.附图说明:1-支撑架,2-连接销,3-油缸,4-支撑座,5-加载舵柄,6-泵站,7-电控箱,8-软管,9-电机,10-回油过滤器,11-柱塞泵,12-回油管路,13-进油管路,14-控制阀组。

具体实施方式实施例

24.本发明提供了一种四缸柱塞式舵机试验台,包括加载台架,所述加载台架上方中央位置设有矩形底座,所述底座上安装有底部支撑座,所述底部支撑座的内孔底部安装有推力轴承,所述推力轴承的侧面安装有衬套,通过衬套固定有需进行试验的加载舵柄,所述加载舵柄的轴颈通过冷装形式安装在支撑座的内孔中,且所述加载舵柄的周向均与分布有四个置于底座的对角线上的油缸,各油缸通过软管与底座一侧的液压控制系统连接,所述加载台架的一侧还设有电控箱,所述电控箱内集成有包括泵组启停、风机启停(风冷却器)、加热器加热功能的电控系统,通过所述电控系统控制电机启停带动泵运转,以及控制电液换向阀得电来控制换向阀换向从而控制加载舵柄的运转方向。试验台的加载台架作为试验时受力部件,其强度决定了试验台的安全性。如图7、图8所示,通过不断的分析,优化试验台布置以及结构设计,确定了台架的形式如图1所示。

25.液压系统包括通过油路连接的泵站油柜、柱塞泵、控制阀组、油缸及回油过滤器,所述柱塞泵通过电机驱动运转,并从泵站油柜中吸油,通过油路流向控制阀组,油经过控制阀组将油路换向进入进油流道,通过软管连接的油缸进油口进入油缸无杆腔推动油缸杆向前运动,油缸杆上的吊耳与台架的加载舵柄通过连接销连接,油缸杆推动加载舵柄转动,油杆腔的油经油缸出油口通过回油管路回到控制阀,最终经回油过滤器过滤回到泵站油柜实现试验台工作,同时形成闭合的回油管路。

26.控制阀组包括油箱,所述油箱的油路上依次连通设置的换向阀、溢流阀、单向阀、减速阀及截止阀;各阀组通过内部流道孔连接或者管路连接,使试验台系统通过电控箱接线到电机以及相关阀组,电机下部连接油泵,通过控制电机的运行带动油泵的运转从而向系统供油,同时,通过控制换向阀左位或者右位得电从而控制阀组左位或者右位工作,达到换向的目的。

27.油箱通过油箱的出油管路与柱塞泵的进油口相连,柱塞泵的出油口通过柱塞泵出油管路与阀组的进油口相连,所述阀组的出油口通过出油管路分别与四个油缸的进油口连接,四个油缸的出油口分别通过回油管路与阀组的回油口相连,所述阀组的回油口通过阀组回油管路与柱塞泵的另一进油口相连,所述柱塞泵的回油口通过柱塞泵回油管与油箱的进油口相连。

28.各油缸与加载台架连接的一端为固定端,通过第一连接销与加载台架四周焊接的支撑架相连,另一端为活塞杆端,通过第二连接销与加载舵柄连接;两种连接销的结构相同,尺寸有所差异,为保证牢固性,第一连接销的尺寸大于第二连接销。所述油缸包括设置于缸体内的活塞,所述活塞上设置有中空的活塞杆,通过所述活塞杆将缸体的内腔分隔为有杆腔和无杆腔,所述无杆腔与缸体的进油口连通,所述有杆腔与缸体上的出油口连接,并

通过设置在活塞杆内部的导管连通并形成油路。

29.四个油缸分为两组,均匀分布,油缸之间夹角90

°

,系统通过液压油进出油缸方向控制活塞杆来回伸缩运动,同时带动加载舵柄旋转。这样对称布置,使得结构更加稳定,系统启动时加载力相互抵消可以减少系统冲击。

30.四缸式柱塞式舵机试验台启动平稳,噪音小,同时由于对称应力相互抵消,使得舵机试验更加平稳,密封的试验台结构提高了舵机试验的安全性。通过软件分析不断改进结构,将加载舵柄的应力集中和变形达到最优化,进一步确定设计产品的安全性。

31.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。