1.本发明属于锂离子电池包装技术领域,具体涉及一种防腐铝箔、铝塑膜及其制备方法和应用。

背景技术:

2.传统锂离子电池软包材料也称铝塑膜,其结构是由外层尼龙保护层、中间铝箔层以及内层cpp层复合而成,层与层之间通过粘接剂压合粘结,在功能上对电芯主要起到密封、绝缘和保护作用。但是,现有铝塑膜在使用过程中,由于电池电解液含有极性很强的有机溶剂,易渗透cpp层接触到铝箔,而电解液中lipf6接触微量水就会产生hf而腐蚀铝箔层,引起铝塑膜的层间分离,易造成安全隐患。

技术实现要素:

3.基于现有技术中存在的上述不足,本发明的目的是提供一种防腐铝箔、铝塑膜及其制备方法和应用。

4.为了达到上述发明目的,本发明采用以下技术方案:

5.一种防腐铝箔,在铝箔的至少一表面进行化学镀镍,以于铝箔的表面形成镀镍层。

6.作为优选方案,所述镀镍层的厚度为50~100nm。

7.本发明还提供如上任一方案所述的防腐铝箔的制备方法,包括以下步骤:

8.(1)依次对铝箔进行除油、活化处理;

9.(2)将经过步骤(1)处理之后的铝箔置于镀液中进行化学镀镍。

10.作为优选方案,所述步骤(1)中,除油处理包括:

11.将铝箔浸入化学除油剂中静置处理;

12.其中,化学除油剂为naoh、na2co3的乙醇溶液,naoh的浓度为5~10g/l,na2co3的浓度为10~15g/l。

13.作为优选方案,所述步骤(1)中,活化处理包括:

14.将经过除油处理之后的铝箔浸入盐酸中静置处理;

15.其中,盐酸的质量百分浓度为20%。

16.作为优选方案,所述步骤(2)中,镀液的配制包括:

17.水中加入20~25g/l niso4·

6h2o、25~30g/l nah2po2、2~3mg/l ki、1.5~3g/l苹果酸、2~3g/l甘氨酸、20~25g/l柠檬酸三钠、0.2~0.3mg/lce(so4)2、0.1~0.2mg/l la(no3)3、1.2~1.5g/l cuso4,然后调节ph至4.5~5,过滤得到滤液,静置1~2d。

18.作为优选方案,所述步骤(2)中,化学镀镍的工艺参数包括:温度为85~95℃、时间为30~45min。

19.本发明还提供一种铝塑膜,包括依次叠合分布的保护层、如权利要求1或2所述的防腐铝箔和cpp层。

20.作为优选方案,所述保护层与防腐铝箔之间设有第一粘合层,所述防腐铝箔与cpp

层之间设有第二粘合层。

21.本发明还提供如上任一方案所述的铝塑膜的应用,作为锂离子电池软包材料。

22.本发明与现有技术相比,有益效果是:

23.本发明的防腐铝箔,具备优异的耐腐蚀性能,可有效防止电解液的腐蚀;

24.本发明的铝塑膜,防止层与层之间出现分层,作为锂离子电池软包材料,可有效提升锂离子电池的安全性。

附图说明

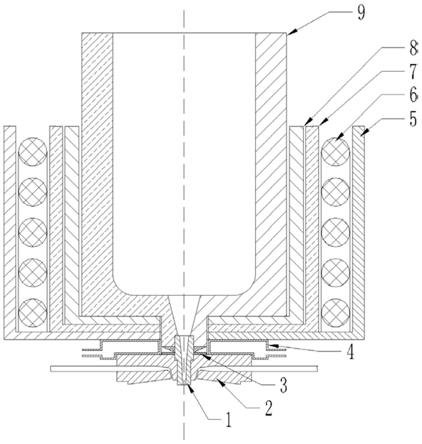

25.图1是本发明实施例1的铝塑膜的结构示意图。

具体实施方式

26.为了更清楚地说明本发明实施例,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

27.实施例1:

28.如图1所示,本实施例的铝塑膜,包括自上而下依次叠合分布的保护层a、上粘合层b、上镀镍层c、铝箔层d、下镀镍层e、下粘合层f和cpp层g;其中,上镀镍层c、铝箔层d、下镀镍层e构成本实施例的防腐铝箔。

29.具体地,本实施例的防腐铝箔的制备方法,包括:

30.(1)原材料准备

31.铝塑膜专用铝箔(8021o),化学除油剂,热水,纯水,质量百分浓度为20%的盐酸溶液,镀液。

32.(2)化学除油剂的配制为:将10g/l naoh、15g/l na2co3溶解于乙醇溶液制得。

33.(3)镀液的配制为:纯水中加入25g/l niso4·

6h2o、30g/lnah2po2、2mg/l ki、1.5g/l苹果酸、2g/l甘氨酸、20g/l柠檬酸三钠、0.2mg/l ce(so4)2、0.1mg/l la(no3)3、1.2g/l cuso4;然后利用硫酸/氨水调节ph至4.5~5,接着过滤、加温搅拌,静置1~2天,得到镀液。

34.(4)将铝塑膜专用铝箔(8021o)经化学除油剂浸泡3min后用热水洗涤,再纯水洗涤一遍,然后放入20%盐酸溶液0.5min活化去除氧化层,再两次纯水洗涤,将活化铝箔放入镀液中在95℃下施镀30min,最后再两次纯水洗涤,烘干制得表面带有厚度约50~100nm镀镍层的防腐铝箔。

35.本实施例的铝塑膜的加工过程如下:

36.使用胶粘剂分别将cpp层、保护层与防腐铝箔进行复合、热压,再于70℃环境中熟化6天,得到铝塑膜。

37.本实施例的铝塑膜,用作锂离子电池软包材料。

38.上述保护层优选为尼龙层。

39.另外,以下对本实施例的铝塑膜进行性能测试:

40.一、耐酸蚀性能测试

41.分别将本实施例的铝塑膜(以下简称镀镍铝塑膜)和市面上普通铝塑膜表面的尼龙层以及cpp层剥去,在表面滴上0.1mol盐酸溶液,记录观察60min内盐酸对铝箔的腐蚀状况。

42.表1铝塑膜的铝箔的耐酸蚀性能对比

43.样品类型腐蚀状况镀镍铝塑膜未见明显变化市面普通铝塑膜铝箔被腐蚀溶穿

44.由表1可知,本实施例的铝塑膜由于镀镍层的存在,有效抵抗了酸液对铝箔的腐蚀,相较普通铝塑膜表现出更优异的耐酸蚀性能。

45.二、耐电解液性能测试:

46.将本实施例的铝塑膜和普通铝塑膜沿md、td方向分别裁剪10条15mm宽的样条,测试内层初始剥离力,然后置于电解液中(加1000ppm去离子水),在85℃温度下浸泡4周后取出,测试浸泡后的内层剥离力。

47.表2铝塑膜的耐电解液性能对比

[0048][0049]

由表2可知,镀镍铝塑膜相较普通铝塑膜,cpp/镀镍层间有更好的结合力,内层初始剥离力相对更高,电解液浸泡4周后镀镍铝塑膜的内层剥离力仍大于10n/15mm,而普通铝塑膜内层cpp则直接脱落,两者差距明显,可以看出镀镍层对铝塑膜的耐电解液性能有显著提升。

[0050]

三、封装耐久性能测试:

[0051]

将镀镍铝塑膜和普通铝塑膜分别制成200mm

×

200mm片状,分别沿md、td方向折叠后热封成100mm

×

200mm小袋,(热封参数:温度190℃,压力0.3mpa,时间4s);注入3g电解液(含水量1000ppm),封口后置于85℃环境中1天;之后取出裁开擦洗干净,将200mm热封侧裁成15mm宽小条,测试热封强度。

[0052]

表3铝塑膜的封装耐久性能对比

[0053]

[0054]

由表3可知,镀镍铝塑膜相较普通铝塑膜的初始热封强度略高一些,经电解液高温放置1天,两者差距明显,镀镍铝塑膜热封强度相较初始仅略微下降4~6n/15mm,而普通铝塑膜热封强度下降明显(下降26~28n/15mm),结果表明镀镍层对铝塑膜的封装耐久性能有明显增强作用。

[0055]

因此,本发明通过对铝箔进行化学镀镍,得到新型结构构建的铝塑膜,可有效防止电解液对铝箔的腐蚀,提升铝塑膜的耐酸蚀性能、耐电解液性能测试及封装耐久性能,提高软包锂电池的使用安全性。

[0056]

在上述实施例及其替代方案中,可只在铝箔的其中一表面进行镀镍,即单面镀镍,也能实现铝塑膜的耐酸蚀性能、耐电解液性能测试及封装耐久性能,但效果没有双面镀镍的效果更佳。

[0057]

在上述实施例及其替代方案中,化学除油剂中,naoh的浓度还可以为5g/l、6g/l、7g/l、8g/l、9g/l等,na2co3的浓度还可以为10g/l、11g/l、12g/l、13g/l、14g/l等。

[0058]

在上述实施例及其替代方案中,20~25g/l niso4·

6h2o、25~30g/lnah2po2、2~3mg/l ki、1.5~3g/l苹果酸、2~3g/l甘氨酸、20~25g/l柠檬酸三钠、0.2~0.3mg/l ce(so4)2、0.1~0.2mg/l la(no3)3、1.2~1.5g/l cuso4,上述各组分的浓度均可在各自的范围内任意选取。

[0059]

在上述实施例及其替代方案中,化学镀镍的温度还可以为85℃、88℃、90℃、92℃、94℃等,时间还可以为35min、40min、45min等。

[0060]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。