1.本发明涉及数控机床技术领域,具体为一种带自动对刀检测的数控机床。

背景技术:

2.数控机床是数字控制机床(computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置,经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来,数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品,数控机床对刀是加工中的重要技能,对刀的准确性决定了零件的加工精度,对刀效率直接影响零件的加工效率,对刀对机床加工操作非常重要,数控车床开机后,必须进行回零(参考点)操作,其目的是建立数控车床进行位置测量、控制、显示的统一基准,也就是刀具回到机床原点,机床原点通常在刀具的最大正行程处,它的位置由机床位置传感器决定,机床回零后,刀具(刀尖)的位置与机床原点的距离是固定不变的,因此,为便于对刀和加工,可将机床回零后刀尖的位置看作机床原点,对刀就是在数控机床的机床坐标系中建立工件坐标系,并使工件坐标系原点与编程原点重合的操作过程,通过试切或非接触方法测量出机床坐标系中的刀尖编程点距加工原点x和z方向的距离,并把数值设置到机床参数中,通过程序调用,建立工件坐标系,程序中基点的绝对坐标值就是以建立的工件坐标系的原点为原点的,加工出零件的轮廓;

3.现有技术领域内,目前数控机床对自身内部的刀具调校采用授权公告号为cn104772650b的数控机床自动对刀装置,属于机床附属装置领域。本发明包括对刀器安装板、支架、支撑板、旋转盖臂、限位机构、缓冲机构、感应机构、旋转支撑机构和驱动机构,安装板固定安装于机床工作台的侧面,支架固定于安装板,支撑板一端固定于支架顶端,另一端成横向悬伸状,旋转盖臂的底面开口朝下盖装于支撑板上,旋转盖臂一端为连接端位于支撑板悬伸端上方并通过旋转支撑机构与支撑板活动连接,旋转盖臂的另一端为活动端,对刀器安装于旋转盖臂活动端的侧面上,驱动机构为气缸,气缸缸体后端与支撑板铰接,活塞杆顶端与旋转盖臂连接端铰接;感应机构包括第一感应器和第二感应器以及分别与第一感应器和第二感应器相对应的第一感应开关和第二感应开关的发明所公开的,该种感应器测量刀具精度方式受电气元件精度限制,长时间使用后电气元件测量精度会受到震动老化等因素影响,进而影响测量准确度,因此仍需要工作人员使用较为麻烦的手动测量方式,较为费力。

技术实现要素:

4.本发明的目的在于提供一种带自动对刀检测的数控机床,以至少解决现有技术的感应器测量刀具精度方式受电气元件精度限制,长时间使用后电气元件测量精度会受到震

动老化等因素影响,进而影响测量准确度,因此仍需要工作人员使用较为麻烦的手动测量方式,较为费力的问题。

5.为实现上述目的,本发明提供如下技术方案:一种带自动对刀检测的数控机床,包括:

6.数控机床主体;

7.控制器,设置在所述数控机床主体的外壁;

8.对刀检测机构,安装在所述数控机床主体的内腔。

9.优选的,所述对刀检测机构包括:对刀检测机构壳体、安装座、导轨杆、第一电机、第一丝杠螺杆、移动座、滑块和第一丝杠螺母;对刀检测机构壳体安装在所述数控机床主体的内腔顶端;安装座设置在所述对刀检测机构壳体的内腔前侧;所述导轨杆的数量为两个,两个所述导轨杆分别沿左右方向设置在安装座的内侧前后两端;第一电机安装在所述安装座的右侧,所述第一电机的输出端延伸进安装座的内侧,所述第一电机和控制器电性连接;第一丝杠螺杆沿左右方向螺接在所述第一电机的输出端;移动座设置在所述安装槽的内侧;所述滑块的数量为两个,两个所述滑块分别内嵌在移动座的内侧前后两端并分别套接在两个导轨杆的外壁;第一丝杠螺母内嵌在所述移动座的中心位置,所述第一丝杠螺母与第一丝杠螺杆相螺接。

10.优选的,所述对刀检测机构还包括:第二电机、第一皮带轮、连接转轴、第二皮带轮、转动座、折叠收纳组件、安装架、测量组件、多轴云台和摄像机;第二电机安装在所述移动座的顶端,所述第二电机和控制器电性连接;第一皮带轮螺钉连接在所述第二电机的输出端;连接转轴通过轴承转动连接在所述移动座的底端;第二皮带轮键连接在所述连接转轴的外壁并与第一皮带轮通过皮带传动连接;转动座设置在所述连接转轴的外侧;折叠收纳组件设置在所述转动座的底端;安装架安装在所述折叠收纳组件的底端;测量组件设置在所述安装架的底端左侧;多轴云台设置在所述测量组件的底端右侧,所述多轴云台和控制器电性连接;摄像机设置在所述多轴云台的移动端,所述摄像机和控制器电性连接。

11.优选的,所述折叠收纳组件包括:折叠收纳组件壳体、安装槽、第一转动杆、连接座、第二转动杆、第一蜗轮、第一蜗杆和斜齿轮;折叠收纳组件壳体设置在所述转动座的底端;所述安装槽的数量为三个,三个所述安装槽间隔度分别开设在折叠收纳组件壳体的底端外侧;所述第一转动杆的数量为三个,三个所述第一转动杆一端通过销轴转动连接在三个安装槽的内腔,所述第一转动杆的轴心延伸进折叠收纳组件壳体的内腔;连接座设置在所述折叠收纳组件壳体的下方,所述连接座的底端与安装架的顶端固定连接;所述第二转动杆的数量为三个,三个所述第二转动杆的一端间隔度分别通过销轴转动连接在连接座的外侧,三个所述第二转动杆另一端通过销轴转动连接在三个第一转动杆的另一端;所述第一蜗轮的数量为三个,三个所述第一蜗轮分别键连接在三个第一转动杆的顶端销轴轴心;所述第一蜗杆的数量为三个,三个所述第一蜗杆分别通过轴承转动连接在折叠收纳组件壳体的内腔并分别与三个第一蜗轮相啮合;所述斜齿轮的数量为三个,三个所述斜齿轮分别螺钉连接在三个第一蜗杆的内端;其中,所述折叠收纳组件壳体的内腔设置有折叠收纳组件驱动单元。

12.优选的,所述折叠收纳组件驱动单元包括:转轴、第二蜗轮、第三电机、第二蜗杆和斜齿轮盘;转轴沿上下方向通过轴承转动连接在所述折叠收纳组件壳体的内腔中心位置;

第二蜗轮键连接在所述转轴的外壁;第三电机设置在所述折叠收纳组件壳体的内腔,所述第三电机和控制器电性连接;第二蜗杆螺钉连接在所述第三电机的输出端,所述第二蜗杆和第二蜗轮啮合;斜齿轮盘螺钉连接在所述转轴的顶端,所述斜齿轮盘与三个斜齿轮啮合。

13.优选的,所述测量组件包括:测量组件壳体、主尺、游标尺、限位插槽和插杆;测量组件壳体安装在所述安装架的底端;主尺设置在所述测量组件壳体的前侧;游标尺套接在所述主尺的外壁;限位插槽开设在所述测量组件壳体的内腔前侧底端;插杆插接在所述限位插槽的内腔,所述插杆的前侧与游标尺的后侧底端固定连接;其中,所述主尺和游标尺的底端均设置有测量爪。

14.优选的,所述测量组件还包括:第二丝杠螺杆、第二丝杠螺母、第四电机和齿轮;第二丝杠螺杆沿前后方向通过轴承转动连接在所述测量组件壳体的内腔;第二丝杠螺母螺接在所述第二丝杠螺杆的外壁,所述插杆的后侧与第二丝杠螺母的前侧固定连接;第四电机设置在所述测量组件壳体的内腔,所述第四电机和控制器电性连接;所述齿轮的数量为两个,两个所述齿轮分别螺钉连接在第二丝杠螺杆的后端和第四电机的输出端且互相啮合。

15.与现有技术相比,本发明的有益效果是:该带自动对刀检测的数控机床:

16.1、通过第二电机驱动第一皮带轮转动,第二皮带轮在第一皮带轮的旋转力的作用下使连接转轴驱动转动座带动折叠收纳组件转动至下方,进而从收纳状态转动至使用状态,第一电机驱动第一丝杠螺杆顺时针或逆时针方向转动,第一丝杠螺母在第一丝杠螺杆旋转力的作用下驱动折叠收纳组件在安装架的配合下带动测量组件对准工件对应位置处;

17.2、通过第三电机驱动第二蜗杆转动,第二蜗轮在第二蜗杆旋转力的作用下驱动转轴带动斜齿轮盘转动,三个斜齿轮在斜齿轮盘旋转力的作用下驱动第一蜗杆转动,第一蜗轮在第一蜗杆旋转力的作用下驱动第一转动杆以与安装槽销轴转动连接处为顶点向下转动,并使第二转动杆以与第一转动杆销轴转动连接处为顶点向内侧转动,进而使斜齿轮带动连接座驱动安装架使测量组件套接在工件外部;

18.3、通过第四电机驱动对应位置上齿轮转动,促使第二丝杠螺杆转动,第二丝杠螺母在第二丝杠螺杆旋转力的作用下使插杆驱动游标尺在主尺的外部前后滑动以对切割后的工件刀口进行测量,多轴云台驱动摄像机进行三轴方向上的移动,进而使摄像机对测量组件测量数据进行拍摄并在控制器上进行显示,以便于工作人员进行对比;

19.从而可实现对刀具精度的自动检测,减少工作人员手动操作项,省时省力,并且采用机械测量的方式进行数据测量,避免传统电子感应器检测方式,因电子元件老化或刀具震动等因素影响测量数据,进而提高刀具加工精度。

附图说明

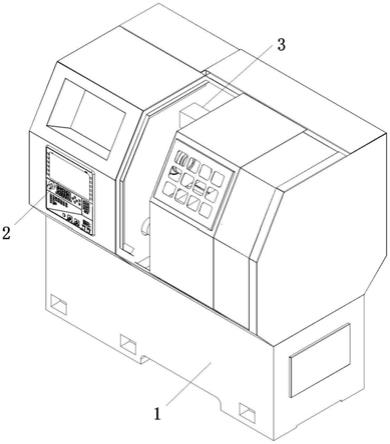

20.图1为本发明的结构示意图;

21.图2为图1的对刀检测机构爆炸图;

22.图3为图2的折叠收纳组件爆炸图;

23.图4为图2的测量组件爆炸图。

24.图中:1、数控机床主体,2、控制器,3、对刀检测机构,31、对刀检测机构壳体,32、安装座,33、导轨杆,34、第一电机,35、第一丝杠螺杆,36、移动座,37、滑块,38、第一丝杠螺母,39、第二电机,310、第一皮带轮,311、连接转轴,312、第二皮带轮,313、转动座,315、安装架,

316、多轴云台,317、摄像机,4、折叠收纳组件,41、折叠收纳组件壳体,42、安装槽,43、第一转动杆,44、连接座,45、第二转动杆,46、第一蜗轮,47、第一蜗杆,48、斜齿轮,49、转轴,410、第二蜗轮,411、第三电机,412、第二蜗杆,413、斜齿轮盘,5、测量组件,51、测量组件壳体,52、主尺,53、游标尺,54、限位插槽,55、插杆,56、第二丝杠螺杆,57、第二丝杠螺母,58、第四电机,59、齿轮。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1-4,本发明提供一种技术方案:一种带自动对刀检测的数控机床,包括:数控机床主体1、控制器2和对刀检测机构3,数控机床主体1具体使用型号根据实际使用要求直接从市场上购买安装并使用的;控制器2设置在数控机床主体1的外壁,控制器2具体使用型号根据实际使用要求直接从市场上购买安装并使用的;对刀检测机构3安装在数控机床主体1的内腔。

27.作为优选方案,更进一步的,对刀检测机构3包括:对刀检测机构壳体31、安装座32、导轨杆33、第一电机34、第一丝杠螺杆35、移动座36、滑块37、第一丝杠螺母38、第二电机39、第一皮带轮310、连接转轴311、第二皮带轮312、转动座313、折叠收纳组件4、安装架315、测量组件5、多轴云台316和摄像机317;对刀检测机构壳体31安装在数控机床主体1的内腔顶端;安装座32设置在对刀检测机构壳体31的内腔前侧;导轨杆33的数量为两个,两个导轨杆33分别沿左右方向设置在安装座32的内侧前后两端;第一电机34安装在安装座32的右侧,第一电机34的输出端延伸进安装座32的内侧,第一电机34和控制器2电性连接,第一电机34具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第一电机34可由控制器2进行控制驱动第一丝杠螺杆35顺时针或逆时针方向转动;第一丝杠螺杆35沿左右方向螺接在第一电机34的输出端;移动座36设置在安装槽42的内侧;滑块37的数量为两个,两个滑块37分别内嵌在移动座36的内侧前后两端并分别套接在两个导轨杆33的外壁;第一丝杠螺母38内嵌在移动座36的中心位置,第一丝杠螺母38与第一丝杠螺杆35相螺接,第一丝杠螺母38可在第一丝杠螺杆35旋转力的作用下向左侧或向右侧移动;第二电机39安装在移动座36的顶端,第二电机39和控制器2电性连接,第二电机39具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第二电机39可由控制器2进行控制驱动第一皮带轮310转动;第一皮带轮310螺钉连接在第二电机39的输出端;连接转轴311通过轴承转动连接在移动座36的底端;第二皮带轮312键连接在连接转轴311的外壁并与第一皮带轮310通过皮带传动连接,第二皮带轮312可在第一皮带轮310的旋转力的作用下使连接转轴311驱动转动座313带动折叠收纳组件4转动至下方,进而可实现装置的折叠收纳至对刀检测机构壳体31内;转动座313设置在连接转轴311的外侧;折叠收纳组件4设置在转动座313的底端;安装架315安装在折叠收纳组件4的底端;测量组件5设置在安装架315的底端左侧;多轴云台316设置在测量组件5的底端右侧,多轴云台316和控制器2电性连接,多轴云台316具体使用型号根据实际使用要求直接从市场上购买安装并使用的,多轴云台316可由控制器2进行控制

驱动摄像机317进行三轴方向上的移动;摄像机317设置在多轴云台316的移动端,摄像机317和控制器2电性连接,摄像机317具体使用型号根据实际使用要求直接从市场上购买安装并使用的,摄像机317可由控制器2进行控制对测量组件5测量数据进行拍摄。

28.作为优选方案,更进一步的,折叠收纳组件4包括:折叠收纳组件壳体41、安装槽42、第一转动杆43、连接座44、第二转动杆45、第一蜗轮46、第一蜗杆47和斜齿轮48;折叠收纳组件壳体41设置在转动座313的底端;安装槽42的数量为三个,三个安装槽42间隔120度分别开设在折叠收纳组件壳体41的底端外侧;第一转动杆43的数量为三个,三个第一转动杆43一端通过销轴转动连接在三个安装槽42的内腔,第一转动杆43的轴心延伸进折叠收纳组件壳体41的内腔;连接座44设置在折叠收纳组件壳体41的下方,连接座44的底端与安装架315的顶端固定连接;第二转动杆45的数量为三个,三个第二转动杆45的一端间隔120度分别通过销轴转动连接在连接座44的外侧,三个第二转动杆45另一端通过销轴转动连接在三个第一转动杆43的另一端;第一蜗轮46的数量为三个,三个第一蜗轮46分别键连接在三个第一转动杆43的顶端销轴轴心;第一蜗杆47的数量为三个,三个第一蜗杆47分别通过轴承转动连接在折叠收纳组件壳体41的内腔并分别与三个第一蜗轮46相啮合,第一蜗轮46可在第一蜗杆47旋转力的作用下驱动第一转动杆43以与安装槽42销轴转动连接处为顶点向下转动;斜齿轮48的数量为三个,三个斜齿轮48分别螺钉连接在三个第一蜗杆47的内端;其中,折叠收纳组件壳体41的内腔设置有折叠收纳组件4驱动单元,折叠收纳组件4驱动单元包括:转轴49、第二蜗轮410、第三电机411、第二蜗杆412和斜齿轮盘413;转轴49沿上下方向通过轴承转动连接在折叠收纳组件壳体41的内腔中心位置;第二蜗轮410键连接在转轴49的外壁;第三电机411设置在折叠收纳组件壳体41的内腔,第三电机411和控制器2电性连接,第三电机411具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第三电机411可由控制器2进行控制驱动第二蜗杆412转动;第二蜗杆412螺钉连接在第三电机411的输出端,第二蜗杆412和第二蜗轮410啮合,第二蜗轮410在第二蜗杆412旋转力的作用下驱动转轴49带动斜齿轮盘413转动;斜齿轮盘413螺钉连接在转轴49的顶端,斜齿轮盘413与三个斜齿轮48啮合,三个斜齿轮48可在斜齿轮盘413旋转力的作用下驱动第一蜗杆47转动。

29.作为优选方案,更进一步的,测量组件5包括:测量组件壳体51、主尺52、游标尺53、限位插槽54、插杆55、第二丝杠螺杆56、第二丝杠螺母57、第四电机58和齿轮59;测量组件壳体51安装在安装架315的底端;主尺52设置在测量组件壳体51的前侧;游标尺53套接在主尺52的外壁;限位插槽54开设在测量组件壳体51的内腔前侧底端;插杆55插接在限位插槽54的内腔,插杆55的前侧与游标尺53的后侧底端固定连接;其中,主尺52和游标尺53的底端均设置有测量爪;第二丝杠螺杆56沿前后方向通过轴承转动连接在测量组件壳体51的内腔;第二丝杠螺母57螺接在第二丝杠螺杆56的外壁,插杆55的后侧与第二丝杠螺母57的前侧固定连接,第二丝杠螺母57可在第二丝杠螺杆56旋转力的作用下驱动插杆55向前侧或向后侧移动;第四电机58设置在测量组件壳体51的内腔,第四电机58和控制器2电性连接,第四电机58具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第四电机58可由控制器2进行控制驱动第二蜗杆412转动;齿轮59的数量为两个,两个齿轮59分别螺钉连接在第二丝杠螺杆56的后端和第四电机58的输出端且互相啮合。

30.通过本领域人员,可将本案中所有电气件与外部适配的电源通过导线进行连接,并且应该根据具体实际使用情况,选择相适配的外部控制器进行连接,以满足对所有电器

件的控制需求,其具体连接方式以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,不再进行说明,下述主要介绍工作原理以及过程,具体工作如下。

31.步骤1:在对刀具测量时,工作人员控制控制器2启动,促使控制器2内部预制程序控制第二电机39和第一电机34启动,以使第二电机39驱动第一皮带轮310转动,由于第二皮带轮312和第一皮带轮310通过皮带传动连接,促使第二皮带轮312在第一皮带轮310的旋转力的作用下使连接转轴311驱动转动座313带动折叠收纳组件4转动至下方,进而从收纳状态转动至使用状态,第一电机34驱动第一丝杠螺杆35顺时针或逆时针方向转动,由于第一丝杠螺母38与第一丝杠螺杆35螺接,促使第一丝杠螺母38在第一丝杠螺杆35旋转力的作用下向左侧或向右侧移动,并在滑块37限位作用下,促使第一丝杠螺母38驱动折叠收纳组件4在安装架315的配合下带动测量组件5对准工件对应位置处;

32.步骤2:控制器2内部预制程序控制第三电机411启动,第三电机411驱动第二蜗杆412转动,由于第二蜗轮410和第二蜗杆412啮合,促使第二蜗轮410在第二蜗杆412旋转力的作用下驱动转轴49带动斜齿轮盘413转动,由于斜齿轮盘413和三个斜齿轮48啮合,促使三个斜齿轮48在斜齿轮盘413旋转力的作用下驱动第一蜗杆47转动,由于第一蜗轮46和第一蜗杆47啮合,促使第一蜗轮46在第一蜗杆47旋转力的作用下驱动第一转动杆43以与安装槽42销轴转动连接处为顶点向下转动,并使第二转动杆45以与第一转动杆43销轴转动连接处为顶点向内侧转动,进而使斜齿轮48带动连接座44向下移动,进而使连接座44驱动安装架315使测量组件5套接在工件外部;

33.步骤3:控制器2内部预制程序控制第四电机58、多轴云台316和摄像机317启动,以使第四电机58驱动对应位置上齿轮59转动,由于与第二丝杠螺杆56后侧齿轮59啮合,促使第二丝杠螺杆56转动,由于第二丝杠螺母57与第二丝杠螺杆56啮合,促使第二丝杠螺母57在第二丝杠螺杆56旋转力的作用下驱动插杆55向前侧或向后侧移动,进而使插杆55驱动游标尺53在主尺52的外部前后滑动以对切割后的工件刀口进行测量,多轴云台316驱动摄像机317进行三轴方向上的移动,进而使摄像机317对测量组件5测量数据进行拍摄并在控制器2上进行显示,以便于工作人员进行对比;

34.从而可实现对刀具精度的自动检测,减少工作人员手动操作项,省时省力,并且采用机械测量的方式进行数据测量,避免传统电子感应器检测方式,因电子元件老化或刀具震动等因素影响测量数据,进而提高刀具加工精度。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。