1.本发明涉及精纺面料的制备方法领域,具体涉及功能性环保精纺面料的制备方法和精纺面料。

背景技术:

2.现代生活中,人们对服饰面料的舒适度、环保和多功能性等有了更高的要求。“科技、时尚、绿色”成为现代纺织行业的新标签、新符号,纺织行业进行绿色转型升级已成为本领域技术人员研究的方向,选择绿色纤维原料是设计和生产绿色生态产品的重要途径,也是提高纺纱品价值的主要手段。

3.咖啡纤维(s.caf

é

纤维)纺织品具有吸臭除味、蓄热保暖、抗紫外等优异性能,是新型绿色环保纤维的代表之一。但咖啡纱面料,尤其咖啡纱混纺混织面料,未能得到大规模的应用。其主要原因为以下几点:第一、咖啡纱纤维由于咖啡碳颗粒的添加使得纤维内部微观结构发生变化,且增大了聚集结构的缝隙和孔洞,降低了纤维的取向度,消弱纤维的伸长弹性和耐疲劳性,易导致纤维在编织中断头,增加了加工纺纱的难度。第二、咖啡纱纤维表面和纤维内部存的缝隙和孔洞,染色时会产生快速芯吸效果,增加咖啡纱混纺混织面料均染加工的难度,染色易存在异色和染色牢色度等问题。第三、后整理过程温度控制不当易产生泳移,使纤维摩擦和耐洗牢度下降,及色光变化等。

4.coolmax纤维为中空纤维,截面为四管状,且纤维管壁透气,具有良好的吸湿、排汗、透气性,再生coolmax纤维也是新型绿色环保纤维的代表之一。coolmax纤维是多孔的超细改性涤纶纤维,用常规涤纶染色方法进行染色时,上染率低,色牢度差,易染花,实际应用中存在较多问题,限制了其广泛地应用。

5.cordura面料的特殊结构赋予它优异的耐磨性,耐撕裂性,无与伦比的强度,良好的手感以有质轻、柔软、色泽稳定用易于护理等特点。但cordura纤维匀染性差,显色性或染深性差,染色牢度低。

6.多功能纤维的混纺可以充分结合不同纤维的优点,编织出综合性能的面料。克服各纤维存在的缺陷开发出集良好的功能性、色牢度和耐磨性为一体的环保纺纱面料,且绿色环保的制备工艺是本领域技术人员需要解决的技术问题。

技术实现要素:

7.本发明的目的之一在于克服现有技术中存在的缺陷,提供一种功能性环保精纺面料的制备方法。

8.为了实现上述工艺效果,本发明的技术方案为:一种功能性环保精纺面料的制备方法,包括纤维分染、纺纱、纺织和后整理,所述纤维包括咖啡纱纤维、再生coolmax纤维、cordura纤维和羊毛纤维;

9.所述咖啡纱纤维的染色工艺,包括以下步骤:

10.s1:咖啡纱纤维松球,并浸入染液,升温上色;

11.s2:上色的后整理;

12.所述s1染液包括第一酸液和分散染料,所得染液的ph为5~6;

13.所述s2上色的后整理包括第一次水洗、还原清洗和第二次水洗,所述第一次水洗和第二次水洗的温度均为50~70℃,时间均为5~10min。

14.纤维分染中条染包括染色、复洗、拼毛、混条、前针梳、精梳和后针梳。纺纱包括混条、头针、二针、三针、头粗、二粗、细纱、络筒、并线、倍捻和蒸纱。纺织包括整经、穿综、织造、坯检和生修。为了充分梳理纤维,减少毛粒,进一步的,梳理上机时速度为780~810r/min。纺纱车间生产时,为了减少纱线毛羽,保证成纱质量,进一步的,前纺温度为25~28℃,相对湿度78~85%;细纱温度为26~27℃,相对湿度70~80%。粗纱捻度决定其强度,捻度过大细纱不易牵开,捻度过小细纱上机时粗纱断头多,易发生意外牵伸,进一步的,出条重量为0.35~0.4g/m,粗纱捻度为40~50捻,出条速度为135~142m/min;更进一步的,细纱机的车速为7500~8000r/min。为了优化并保证纱线的质量,进一步的,络筒车速为780~810m/min,并线车速为480~520m/min,倍捻锭速为7500~8200r/min。为了纱线消除内应力,防止后续织造产生呢面疵点,进一步的,成纱蒸纱后存放24小时以上。为了纱线表面形成毛羽披覆,防止梭口开不清易产生跳花、蛛网等织疵,进一步的,整经为纱线上浆,上浆8~12%;更进一步的,后梁高度-1~1cm,停经架1.5~2.3cm。在织造机为小开口小张力的基础上,更进一步的,综平时间315~320

°

。

15.为了咖啡纱纤维均染,提高咖啡纱纤维的色牢度,防止分散染料出现絮状和凝聚等现象的出现,优选的技术方案为:所述s1升温上色的工序包括第一段升温和第二段升温,所述第一段升温以17~18℃/min的升温速率升温至90~96℃;所述第二段升温以0.5~1.5℃/min的升温速率升温至128~133℃,并保温48~55min。咖啡纱纤维的染液配置步骤:将染缸的水加热至58~62℃,投入第一酸液,再加分散染料混合均匀,所得染液的ph为5~6。ph值过低毛条容易色花,ph值过高染液脚水上不清。进一步的,第一酸液为醋酸。

16.为了去除纤维表层附着的分散染料,进一步提高咖啡纱的色牢度,且实现高效节能的效果,优选的技术方案为:所述s2上色的后整理工序为第一次水洗、还原清洗和第二次水洗,所述还原清洗为酸性还原清洗液,所述还原清洗的清洗液ph为3~3.5,温度为80~90℃,时间为18~25min。进一步的,酸性还原清洗液为酸性还原清洗剂bor。

17.为了提高coolmax纤维的上色率,克服coolmax纤维染花和色牢度差的缺陷,优选的技术方案为:所述coolmax纤维的染色工艺,包括以下步骤:

18.s1’:配置染液;

19.s2’:升温上色,降温进行上色的后整理;

20.所述s2’升温上色的工序包括一段升温、二段升温和三段升温,所述一段升温至68~72℃,升温速度为1~1.5℃/min;所述二段升温至98~102℃,升温速度为0.4~0.5℃/min;所述三段升温至115~120℃,升温速度为0.5~0.6℃/min,并保温30~60min。进一步的,一段升温至70~72℃,升温速度为1~1.3℃/min;二段升温至98~100℃,升温速度为0.4~0.45℃/min;三段升温至117~120℃,升温速度为0.5~0.6℃/min,保温时间为30~60min。三段升温后保温时间由染液中浅色染料的百分含量决定,浅色染料占染液为5%以下,保温时间为30~40min;浅色染料占染液大于5%,保温时间为40~60min。

21.为了优化coolmax纤维的染液,优选的技术方案为:所述s1’染液包括第二酸液、缓

染剂和阳离子染料,所得染液ph为5~6。进一步的,第二酸液为醋酸,缓染剂为元明粉。更进一步的,coolmax纤维的染液包括醋酸1g/l,元明粉6g/l和阳离子染料x%,0《x≤6。阳离子染料x%表示阳离子染料占coolmax纤维染液总质量的百分比。

22.为了提高cordura纤维的吸尽率和色牢度,防止cordura纤维色花或内外色差等缺陷的出现,且实现节能的效果,优选的技术方案为:所述cordura纤维的染色工艺,包括以下步骤:

23.s1”:配置染液,升温上色;

24.s2”:保温上色并皂洗;

25.s3”:固色;

26.所述s1”染液包括渗透剂、酸性均染剂、第三酸液和兰纳洒脱染料,所得染液ph为4~5;

27.所述s1”升温上色工序包括一段升温和二段升温,所述一段升温至65~75℃,升温速度为0.85~1.15℃/min;所述二段升温至95~105℃,升温速度为0.6~0.8℃/min。

28.进一步的,第三酸液为醋酸。更进一步的,渗透剂为albaflow ffw,酸性均染剂为albegal set。更进一步的,按各组分占染液的总质量百分数计,albaflow ffw0.4~0.6%,albegal set0.4~0.6%,醋酸3.5~4.5%,兰纳洒脱染料3.5~4.5%,剩余为水。

29.为了进一步提高cordura纤维的吸尽率和色牢度,优选的技术方案为:所述s2”的具体操作包括:第一段保温上色8~10min,加入第三酸液,所得染液的ph为3~4,第二段保温上色60~70min,第三段保温皂洗10~12min,排水。

30.为了优化固色液,提高cordura纤维的色牢度,优选的技术方案为:所述s3”固色的固色液包括第三酸液和得亚宝asn,所述s3”固色温度为35~40℃,固色保温20~22min。

31.为了成品具有良好的弹性、表观质量、物理形态稳定和色泽均匀,并保证织物手感柔和滑糯及尺寸稳定性,减少织物色光变化,成品织物具有较小的匹差,优选的技术方案为:所述后整理包括第一次烧毛、连煮、洗呢、第一次干燥、热定型、第二次烧毛、冲洗、第二次干燥、罐蒸、亲水整理和蒸呢;所述罐蒸的温度为98~102℃,时间为4~6min。在高温下靠纤维无定形区的分子链段运动强烈,产生瞬间空隙,使纤维的染料小分子溶解于纤维上而上染;低温罐蒸,能改善纤维微孔结构内的空隙因少量染色分子沉积引起堵塞问题,且防止后续亲水整理浸轧后烘干发生泳移导致织物变色。为了实现尺寸稳定和缩率稳定,进一步的,热定型的温度为175~185℃,车速为40~45m/min,喂超为3~6%。为了进一步优化织物快速吸湿的效果和改善布面圈印的问题,以及避免面料在后处理过程中的变色问题,更进一步的,亲水剂为as-23f,亲水剂浸轧后的烘干温度为92~98℃,车速为28~35m/min。为了去除坯布表面的长毛羽,及控制损伤织物的强力,进一步的,第一次烧毛为正反面柔和火焰,机速为95~105m/min。为了清洁表面毛灰,及织物进行初步定型,进一步的,连煮温度为85~92℃,时间为18~22s。为了清洁呢面并冲清浮色,达到较佳手感丰厚,进一步的,洗呢机速为115~125m/min,时间为45~52min。为了由湿到干的定型,进一步的,第一次干燥和第二次干燥均为蒸汽加热烘干。为了织物表面更加光洁,并改善起球指标,进一步的,第二烧毛为正面,机速为95~105m/min。为了保持织物亲水吸湿效果,赋予织物柔顺富有弹性的手感及良好的悬垂性,进一步的,蒸呢为普通常压,温度为85~90℃,进汽时间为10~20min。

32.本发明的目的之二在于克服现有技术中存在的缺陷,提供一种功能性环保精纺面料,所述面料由上述的功能性环保精纺面料的制备方法制得,按质量分数计,所述面料的纤维包括咖啡纱纤维25~30%、再生coolmax纤维20~30%、cordura纤维10~20%和羊毛纤维35~50%。

33.本发明的优点和有益效果在于:

34.纱线为咖啡纱纤维、再生coolmax纤维、羊毛纤维和cordura纤维混纺,增强了纱线的强度便于纺纱,所得面料具有良好的抗紫外线、抑制异味和吸湿速干性;咖啡纱纤维的染色工艺中,s1染液包括第一酸液和分散染料,s2上色的后整理通过第一次水洗、还原清洗和第二次水洗,不仅提高了咖啡纱纤维的色牢度,且解决了同色差异问题,工艺节能高效且绿色环保。

附图说明

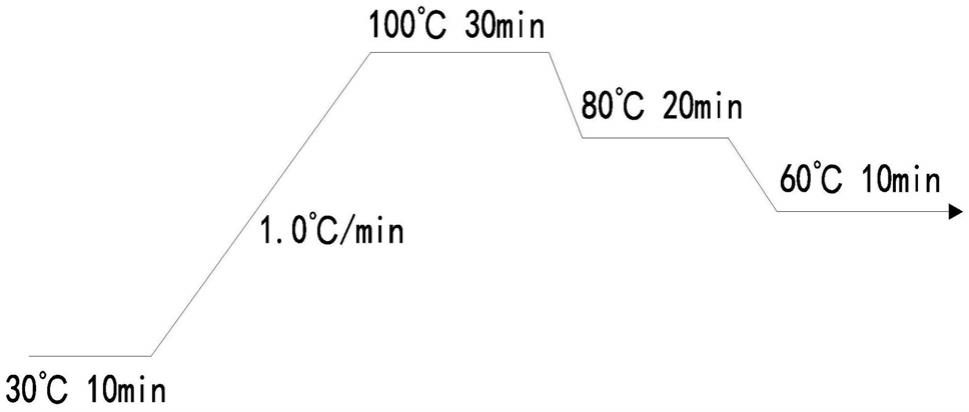

35.图1为本发明咖啡纱纤维的染色工艺曲线;

36.图2为本发明再生coolmax纤维的染色工艺曲线;

37.图3为本发明cordura纤维的染色工艺曲线。

具体实施方式

38.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

39.酸性还原清洗剂bor:永鑫伯灵顿(上海)化工科技有限公司生产;

40.烧毛机:德国osthoff-senge;

41.细纱机精纺ej519;

42.织造机苏尔寿瑞士g6300小剑杆织机;

43.羊毛纤维的染色染色工艺,具体操作包括:将染缸的水加热至40~45℃,加入助剂,再加染料混合均匀,升温以0.4~1.5℃/min的升温速率升温至90~95℃,保温55~60min,保温皂洗10~15min,排水。助剂包括均染剂、ph调节剂和酸液,染料包括selmalan黄s-2g、selmalan红s-gn和selmalan灰s-gs,按各组分占染液的总质量百分数计,染液的组成为albegal set0.5%、硫铵1.5%、醋酸1.5%、selmalan黄s-2g0.14%、selmalan红s-gn0.125%和selmalan灰s-gs1.5%。

44.实施例1

45.如图1~3,功能性环保精纺面料为1/1平纹组织,经纱和纬纱的纱支均为48/2nm,克重为195g/m2,幅宽为156cm,经密为228/10cm,纬密为208/10cm。

46.按质量分数计,纤维的组成为咖啡纱纤维25%、再生coolmax纤维25%、羊毛纤维40%、cordura纤维10%。

47.功能性环保精纺面料的制备方法包括纤维分染、纺纱、纺织和后整理,后整理包括第一次烧毛、连煮、洗呢、第一次干燥、热定型、第二次烧毛、冲洗、第二次干燥、罐蒸、亲水整理和蒸呢;

48.条染包括染色、复洗、拼毛、混条、前针梳、精梳和后针梳。梳理上机时速度为780~810r/min。

49.纺纱包括混条、头针、二针、三针、头粗、二粗、细纱、络筒、并线、倍捻和蒸纱。混条并合的根数为7,混条牵伸为7;头针并合的根数为7,头针牵伸为7.5;二针并合的根数为3,二针牵伸为7.5;三针并合的根数为3,三针牵伸为7;头粗并合的根数为2,头粗牵伸为9.2;二粗并合的根数为4,头针牵伸为9;纺纱车间生产时,前纺温度为26℃,相对湿度82%;细纱温度为27℃,相对湿度74%。出条重量为0.37g/m,粗纱捻度为45捻,出条速度为140m/min。细纱机的车速为7800r/min。络筒车速为800m/min,并线车速为500m/min,倍捻锭速为8000r/min。蒸纱温度为88℃,时间为15min。成纱蒸纱后存放24小时。

50.纺织包括整经、穿综、织造、坯检和生修。整经为纱线上浆,上浆10%;后梁高度0cm,停经架2cm。织造机在小开口小张力的基础上,综平时间318

°

。

51.第一次烧毛为正反面柔和火焰,机速为100m/min;

52.连煮温度为90℃,时间为20s;

53.洗呢机速为120m/min,时间为50min,洗后冲洗20min;

54.第一次干燥和第二次干燥均为蒸汽加热烘干,温度均为120℃,幅宽均为160cm,超喂均为5%;

55.热定型温度180℃,时间30min,车速42m/min,幅宽160cm,超喂5%;

56.第二烧毛为正面,机速为100m/min;

57.罐蒸为罐内封闭式蒸呢,温度100℃,时间5min;

58.亲水整理温度为95℃,车速为30m/min;

59.蒸呢为普通常压,进汽时间为8min。

60.咖啡纱纤维的染色工艺,包括以下步骤:

61.s1:咖啡纱纤维松球,并浸入染液,升温上色;

62.s2:上色的后整理;

63.上色的后整理为第一次水洗、还原清洗和第二次水洗,第一次水洗和第二次水洗的温度均为65℃,时间均为10min;还原清洗为酸性还原清洗液,酸性还原清洗液包括1.0g/l醋酸和1.8g/l酸性还原清洗剂bor,温度为85℃,时间为20min。

64.咖啡纱纤维的染液配置步骤:将染缸的水加热至60℃,投入醋酸0.4g/l,再加分散染料6.7g/l混合均匀,染液的ph为5.7。分散染料为黄棕s-4rl、分散红玉s-5bl和分散深蓝s-2g,黄棕s-4rl、分散红玉s-5bl和分散深蓝s-2g的质量比5:12:50。

65.咖啡纱纤维的上色工序包括第一段升温和第二段升温,第一段升温以17.5℃/min的升温速率升温至95℃;第二段升温以0.9℃/min的升温速率升温至132℃,保温50min。

66.coolmax纤维的染色工艺,包括以下步骤:

67.s1’:配置染液;

68.s2’:升温上色,降温进行上色的后整理;

69.s2’升温上色的工序包括一段升温、二段升温和三段升温,一段升温至70℃,升温速度为1.2℃/min;二段升温至100℃,升温速度为0.43℃/min;三段升温至118℃,升温速度为0.52℃/min,保温时间为60min。

70.coolmax纤维的染液包括醋酸1g/l、元明粉6g/l和阳离子染料。阳离子染料包括阳离子黄x-8g,阳离子红x-grl,阳离子兰x-grrl。

71.按各阳离子染料占染液总质量的百分数计,0.65%阳离子黄x-8g,0.78%阳离子

红x-grl,0.68%阳离子兰x-grrl,剩余为水。

72.coolmax纤维的染液配置步骤:将染缸的水加热至40℃,投入醋酸1g/l和元明粉6g/l,再加阳离子染料混合均匀,coolmax纤维的染液ph为5.6。

73.s2’后进行水洗,水洗温度100℃,时间10min。

74.cordura纤维的染色工艺,包括以下步骤:

75.s1”:配置染液,升温上色;

76.s2”:保温上色并皂洗;

77.s3”:固色;

78.s1”染液为albaflow ffw、albegal set、醋酸和兰纳洒脱染料,将染缸的水加热至40℃,混合均匀染料所得染液ph为4~5;

79.按各组分占染液的总质量百分数计,albaflow ffw0.5%,albegal set0.5%,醋酸4%,兰纳洒脱黑b染料4%,剩余为水。

80.s1”升温上色工序包括一段升温和二段升温,一段升温至70℃,升温速度为1℃/min;二段升温至100℃,升温速度为0.67℃/min。

81.s2”的具体操作包括:第一段保温上色10min,加入醋酸,所得染液的ph为3.7,第二段保温上色60min,第三段保温皂洗10min,排水。

82.s3”固色的固色液为醋酸和得亚宝asn,固色温度为38℃,固色保温20min。

83.实施例2

84.实施例2基于实施例1,区别在于,coolmax纤维的染色工艺中,s1’染液的染料为分散深兰s-3bg5%,起染40℃加入0.42%醋酸和染料液升温至118℃保温60min,还原后处理,放冷出缸。

85.实施例3

86.实施例3基于实施例1,区别在于,cordura纤维的染色工艺中,s2”的具体操作包括:第一段保温上色60min,第二段保温皂洗10min,排水。

87.实施例4

88.实施例4基于实施例1,区别在于,cordura纤维的染色工艺中,s2”的具体操作包括:第一段保温上色10min,加入醋酸,所得染液的ph为3.7,第二段保温上色60min,降温至60℃皂洗10min。

89.实施例5

90.实施例5基于实施例1,区别在于,罐蒸温度为120℃。

91.对比例1

92.对比例1基于实施例1,区别在于,咖啡纱纤维的染色工艺中,s2上色的后整理未包括第一次水洗,直接还原清洗和水洗,水洗的温度65℃,时间20min。

93.对比例2

94.对比例2基于实施例1,区别在于,咖啡纱纤维的染色工艺中,s2上色的后整理未包括还原清洗,仅第一次水洗和第二次水洗。

95.对比例3

96.对比例3基于实施例1,区别在于,咖啡纱纤维的染色工艺中,s2上色的后整理为碱性清洗、再酸性清洗和水洗。

111.评定方法评定级差从1级、1-2级、2级、2-3级、3级、3-4级、4级、4-5级、5级评。1级相差最大、5级相差最小

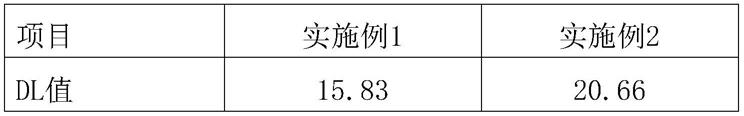

112.对实施例1和实施例5的面料色光检测标准:按国家标准的评定变色用灰色样卡gb/t250-2008,iso 105/a02-1993。

113.评定级差从1级、1~2级、2级、2~3级、3级、3~4级、4级、4~5级、5级评;1级相差最大,5级相差最小,4~5级为批量生产可接受。参与评价的技术人员人数为10人。综合评价结果见下表:

[0114][0115][0116]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。