1.本发明属于低品位氧化铜矿石处理技术领域,尤其涉及一种利用低品位氧化铜矿提取硫酸铜晶体的工艺。

背景技术:

2.氧化铜矿石大多存在于矿山地表覆盖层和浅层部位。由于其化学成份构成复杂,氧化程度高低不一,在生产技术上定性为“难选矿”。同时氧化铜矿石一般在矿山资源中,所占比例较小,铜含量较低,大多数矿山企业都把它作为弃置资源,很少开发利用。近年来,国内在氧化铜矿石的浮选工艺上有所突破,但由于浮选成本高,回收率低,很难产生较理想的经济效益。目前国内对氧化铜矿石的生产工艺仍采用的是用稀硫酸堆浸、电解、生产电解铜,或者是利用堆浸,废铁置换生产海绵铜。

3.1.1几种传统生产工艺的优缺点:

4.a.浸出——电解生产工艺

5.该生产工艺的优点是其最终产品为优质湿法电解铜,市场需求好。其缺点是投资大,需要有较大的氧化铜矿石资源,能够建立大型堆场。

6.b.硫酸浸出——废铁置换生产工艺

7.该生产工艺的优点是生产工艺简单,投资少。较适合小规模生产,其缺点是,生产工艺粗放,其产品海绵铜市场价格,没有什么附加值。同时在生产过程中要产生硫酸亚铁废液,对环境有一定的污染。

8.c.生物浸出

9.针对铜矿山大量存在的低品位硫化矿,次生氧化矿的一种生产新工艺。它是利用人工培养嗜硫菌,把硫化铜,次生氧化铜变为氧化铜,然后用硫酸浸出,电积产出电解铜。该工艺还在研究阶段,也仅仅是在试验室完成而已。

技术实现要素:

10.本发明提供一种利用低品位氧化铜矿提取硫酸铜晶体的工艺,旨在解决国内目前主要的氧化矿铜生产工艺的缺点为环境污染大,生产成本高的问题。

11.本发明是这样实现的,一种利用低品位氧化铜矿提取硫酸铜晶体的工艺,包括如下步骤:

12.步骤一:氧化铜矿石过筛,并形成小于10cm的矿石;

13.步骤二:将小于10cm矿石进行筑建堆场,并通过低浓度酸液进行喷淋,并静置一段时间,把有用的金属氧化物浸出来进行回收;

14.步骤三:对浸出的金属氧化物进行浓缩处理,形成浓缩液和残液一,并将残液一与水和硫酸混合形成低浓度酸液自循环使用;

15.步骤四:对浓缩液进行结晶处理,形成硫酸铜结晶和残液二,将残液二重新添加到浓缩程序中进行再次浓缩处理。

16.优选的,在步骤一中,对于大于10cm的矿石,通过颚式破碎机进行破碎成小于10cm的矿石。

17.优选的,在步骤一中,采用滚筒式筛石机进行小于10cm矿石的筛选过滤。

18.优选的,在步骤二中,筑建堆场时在堆场的底部用三层土工布铺设形成防渗层。

19.优选的,在步骤二中,筑建堆场主要采用5cm-10cm之间的矿石,且整体为封闭循环状态,并在常温下进行低浓度酸液的喷淋。

20.优选的,在步骤二中,筑建堆场整体呈弱碱性,且ph值一般在6.5左右。

21.优选的,在步骤三中:采用浓缩机对场堆中浸出的金属氧化物液体进行浓缩处理,并得出的硫酸铜液体以及残液一。

22.优选的,在步骤四中,对硫酸铜液体进行结晶处理,形成硫酸铜结晶,之后对其进行包装入库。

23.优选的,在步骤三中产生的残液一通过与水和硫酸混合形成低浓度酸液;在步骤四中产生的残液二直接添加到浓缩机中进行再次浓缩处理。

24.与现有技术相比,本发明的有益效果是:本发明的一种利用低品位氧化铜矿提取硫酸铜晶体的工艺采用氧化铜矿石的湿法冶炼,就是将氧化矿石制成一定的颗粒后筑建成堆场。堆场底部用三层土工布铺垫防渗层,用低浓度酸液(注:含酸0.1%)进行喷淋,把有用的金属氧化物浸出来进行回收。残液继续循环。生产是在常温下进行,是一个封闭循环项目,无三废排放。也是目前国际上的生产潮流。它生产成本低,无污染。堆场运行结束后,矿堆呈弱酸性,ph值一般在6.5,用黄土覆盖后就可在上面恢复植被。同时矿石中的金属已经被提取完成,只留下钙、镁、硅等元素,就和一般的土壤无大区别。堆场建设的颗粒度比较大,一般在5cm以上,渗透性很好,在暴雨天也不会形成溃坝等安全隐患。遇到雨天,也不会再造成环境污染。

附图说明

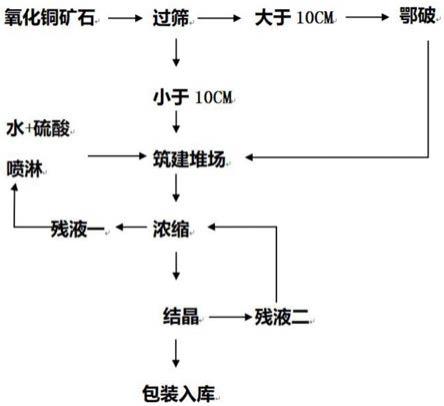

25.图1为本发明的低品位氧化铜矿石生产硫酸铜工艺步骤示意图;

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.请参阅图1,本发明提供一种技术方案:一种利用低品位氧化铜矿提取硫酸铜晶体的工艺,包括如下步骤:

28.步骤一:氧化铜矿石过筛,并形成小于10cm的矿石;

29.在步骤一中,开采的矿石先由颚式破碎机进行初步破碎,在破碎至合理细度后经由提升机、给矿机均匀送入球磨机,由球磨机对矿石进行破碎、研磨;之后经过球磨机研磨的矿石细料进入下一道工序进行筛选;采用滚筒式筛石机进行小于10cm矿石的筛选过滤,对于大于10cm的矿石,通过颚式破碎机进行破碎成小于10cm的矿石。

30.步骤二:将小于10cm矿石进行筑建堆场,并通过低浓度酸液进行喷淋,并静置一段时间,把有用的金属氧化物浸出来进行回收;

31.在步骤二中,筑建堆场时,在堆场的底部用三层土工布铺设形成防渗层。筑建堆场主要采用5cm-10cm之间的矿石,且整体为封闭循环状态,并在常温下进行低浓度酸液的喷淋。筑建堆场整体呈弱碱性,且ph值一般在6.5左右。

32.在本实施方式中,在低品位氧化铜矿石生产硫酸铜工艺中其运用到的化学反应式如下:

33.氧化铜:cucl(oh)3 zh2so4=2cuso4 hcl 3h2o

34.硝石:cuco3(oh)2 2h2so4=2cuso4 co2 3h2o

35.水胆矾:cuso4*3cu(oh)2 3h2so4=4cuso4 6h2o

36.蓝铜矿:3cuco3*cu(oh)2 3h2so4=3cuso4 2co2 4h2o

37.硅孔雀石:cusio3*2h2o h2so4=cuso4 h2sio3 2h2o

38.黑铜矿:cuo h2so4=cuso4 h2o

39.当矿浆中存在氧,特别是有硫酸铁时,矿石中的次生氧化铜能和酸起反应。

40.铜蓝cus fe2(so4)3=cuso4 feso4 s

41.辉铜矿cu2s 2fe2(so4)3=2cuso4 4feso4 s

42.因为整个生产过程中铜离子都是在水溶液中,所以堆场建立主要是解决渗漏问题。这样在整个生产过程无液体外漏,并且在堆场中循环利用,并且不产生废弃液体,非常环保。

43.步骤三:对浸出的金属氧化物进行浓缩处理,形成浓缩液和残液一,并将残液一与水和硫酸混合形成低浓度酸液自循环使用;

44.在步骤三中:采用浓缩机对场堆中浸出的金属氧化物液体进行浓缩处理,并得出的硫酸铜液体以及残液一。

45.步骤四:对浓缩液进行结晶处理,形成硫酸铜结晶和残液二,将残液二重新添加到浓缩程序中进行再次浓缩处理。

46.在步骤四中,对硫酸铜液体进行结晶处理,形成硫酸铜结晶,之后对其进行包装入库。

47.低品位氧化铜矿提取硫酸铜晶体的工艺,采用氧化铜矿石的湿法冶炼,就是将氧化矿石制成一定的颗粒后筑建成堆场。堆场底部用三层土工布铺垫防渗层,用低浓度酸液(注:含酸0.1%)进行喷淋,把有用的金属氧化物浸出来进行回收。生产是在常温下进行,残液继续循环,是一个封闭循环项目,无三废排放。也是目前国际上的生产潮流。它生产成本低,无污染。

48.我国目前存有大量的低品位氧化矿石资源,且在矿山中,矿石品位在0.5%及以上的氧化铜矿石都具有开发利用价值。铜矿山结构大致如下:硫化铜矿石及其余金属资源(约占85%-95%)、氧化铜矿石(约占5%-15%);其中在氧化铜矿石中分为高品位氧化铜矿石(铜含量大于1.5%)、低品位氧化铜矿石(铜含量小于1.5%)。

49.而高品位氧化铜矿石(铜含量大于1.5%)需要经过浮选或者冶炼得到铜精粉、冰铜等;低品位氧化铜矿石(铜含量小于1.5%)需要经过硫酸堆浸得出电解铜和海绵铜等,其中硫酸堆浸根据矿石规模可设置为湿法电解和废铁置换。

50.由于硫酸铜在铜市场中属于价值较高的产品,其价值大于电解铜,每吨价格相较于电解铜上浮大约5000元人民币,如果我们可以利用矿山上的低品位氧化铜矿石直接生产

硫酸铜,那么将大大降低生产成本,并产生更高的经济效益。该生产工艺的优点是在生产过程中,生产成本低,无废液排放,环保无污染,利润率高,从而本技术选择将低品位氧化铜矿石生产为硫酸铜。

51.现有的矿山氧化铜矿石,属于易溶于水的酸性盐类。无论是未开采的氧化矿石,还是弃置于废石场的矿石,都暴露于矿山表面。遇到雨天就会有含金属的液体外流,对环境造成一定的污染,目前采用的黄土覆盖能解决一时问题,最终这个问题还需要彻底解决。但是本技术中堆场运行结束后,矿堆呈弱酸性, ph值一般在6.5,用黄土覆盖后就可在上面恢复植被。同时矿石中的金属已经被提取完成,只留下钙、镁、硅等元素,就和一般的土壤无大区别。堆场建设的颗粒度比较大,一般在5cm以上,渗透性很好,在暴雨天也不会形成溃坝等安全隐患。遇到雨天,也不会再造成环境污染。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。