1.本实用新型涉及热水器技术领域,尤其是一种不锈钢热交换器组件及燃气热水器。

背景技术:

2.目前的燃气热水器大多数使用的是铜热交换器,铜热交换器有一个比较突出的缺陷是:在比较恶劣的水质环境下,铜热交换器容易跟恶劣的水质发生化学反应,从而导致热交换器水管破裂,热水器损坏,甚至会导致用户家中的地板及其它财产遭受损失。为此,市场上也有一些热水器使用不锈钢热交换器,如公告号为cn211316548u的实用新型专利所示,这种热交换器不仅质量更好,且不需要外接盘管,易于安装。但是,由于省却了盘管,热交换器的箱壳受热过多,进而导致燃气热水器的外壳的温度较高,用户如果触碰到,可能会被烫伤,这无疑降低了用户体验。

技术实现要素:

3.本实用新型提供一种不锈钢热交换器组件及燃气热水器,可以对热交换器进行散热,降低燃气热水器表面的温度,提升用户体验。

4.为解决上述问题,本实用新型采用如下技术方案:

5.根据本实用新型的第一方面,本实用新型的实施例提供一种不锈钢热交换器组件,包括壳体和热交换器主体,所述壳体由前侧板、后侧板、左侧板和右侧板组合而成,以在壳体的顶部和底部均形成开口;所述热交换器主体固定在壳体顶部的开口处,且热交换器主体连接有进水管和出水管;所述前侧板、后侧板、左侧板和右侧板均为散热板,所述散热板内设置有散热通道,且散热通道在散热板的外侧面形成进气口,散热通道在散热板的顶面形成出气口。

6.在一些实施例中,所述进水管和出水管分别设置在热交换器主体长度方向的两端;所述热交换器主体长度方向的两端分别固定在左侧板和右侧板的顶面,所述前侧板和后侧板分别固定在热交换器主体位于宽度方向上的两个侧面上。

7.在一些实施例中,所述热交换器主体包括分别位于热交换器主体长度方向的两端的两块端板以及位于固定在两块端板之间的热交换结构,所述左侧板顶面的出气口和右侧板顶面的出气口分别位于两块端板的内侧。

8.在一些实施例中,所述前侧板和后侧板的顶部设置有相向凸出的扣板,所述扣板固定在热交换器主体的顶面。

9.在一些实施例中,所述前侧板包括前内罩板和前外罩板,所述前内罩板和前外罩板围合形成前侧板的散热通道;所述后侧板包括后内罩板和后外罩板,所述后内罩板和后外罩板围合形成后侧板的散热通道;所述左侧板包括左内罩板和左外罩板,所述左内罩板和左外罩板围合形成左侧板的散热通道;所述右侧板包括右内罩板和右外罩板,所述右内罩板和右外罩板围合形成右侧板的散热通道。

10.在一些实施例中,所述后内罩板、左内罩板和右内罩板一体相连,形成内框板;所述后外罩板、左外罩板和右外罩板一体相连,形成外框板。

11.在一些实施例中,所述前内罩板上设置有若干第一定位凸起,所述前外罩板上设置有若干与第一定位凸起相匹配的第一定位槽,所述第一定位凸起插入到第一定位槽中;所述内框板上设置有若干第二定位凸起,所述外框板上设置有若干与第二定位凸起相匹配的第二定位槽,所述第二定位凸起插入到第二定位槽中。

12.在一些实施例中,所述前内罩板和前外罩板上设置有连接前内罩板和前外罩板的第一连接结构,所述后内罩板和后外罩板上设置有连接后内罩板和后外罩板的第二连接结构,所述左内罩板和左外罩板上设置有连接左内罩板和左外罩板的第三连接结构,所述右内罩板和右外罩板上设置有连接右内罩板和右外罩板的第四连接结构。

13.在一些实施例中,所述左内罩板的顶部设置有左导向板,所述左导向板与左外罩板之间形成左侧板的出气口,且在向上延伸的方向上,所述左导向板逐渐靠近左外罩板;所述右内罩板的顶部设置有右导向板,所述右导向板与右外罩板之间形成右侧板的出气口,且在向上延伸的方向上,所述右导向板逐渐靠近右外罩板。

14.在一些实施例中,所述左外罩板的顶部和右外罩板的顶部均设置有翻边,所述热交换器主体长度方向的两端分别固定在左外罩板和右外罩板的翻边上。

15.根据本实用新型的第二方面,本实用新型的实施例提供一种燃气热水器,包括上述第一方面任一实施例的不锈钢热交换器组件,所述热交换器主体的顶部固定有风机组件,所述壳体底部的开口处固定有燃烧器组件。

16.在一些实施例中,所述燃气热水器还包括旁通管,所述出水管的端部连接有出水接头,所述旁通管的一端与进水管焊接,另一端与出水接头螺纹连接。

17.本实用新型至少具有如下有益效果:

18.1.本实用新型的壳体的四个侧板均具有散热通道,散热通道在侧板的外侧面和顶面分别形成进气口和出气口,在壳体内侧向上流动的热气流的作用下,散热通道内也形成向上流动的气流,因而外界的冷空气从进气口进入,再从出气口流出,散热通道内的气体将带走壳体上的热量,对热交换器进行散热,这样,传导至燃气热水器表面的热量减少,可以降低燃气热水器表面的温度,用户不会被烫伤,提升了用户体验;

19.2.散热通道在侧板的外侧面和顶面分别形成进气口和出气口,空气从侧板外侧进入到散热通道,并从侧板的顶面吹出,这样不会干扰壳体内侧的火焰,使火焰可以保持稳定;

20.3.四块侧板都是由内罩板和外罩板组合而成,便于组合形成散热通道,且两层结构的壳体具有降低噪音的作用,可以使燃烧更静音;

21.4.后内罩板、左内罩板和右内罩板一体相连,形成内框板,后外罩板、左外罩板和右外罩板一体相连,形成外框板,便于整个热交换器组件的组装,也便于后期维修;

22.5.热交换器主体、内框板、进水管和出水管均为不锈钢材质,相比于传统的铜热交换器,耐腐蚀性更好,使用寿命更长。

附图说明

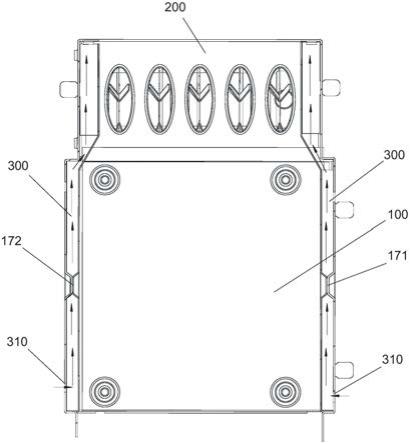

23.图1为本实用新型一种实施例的不锈钢热交换器组件的结构示意图;

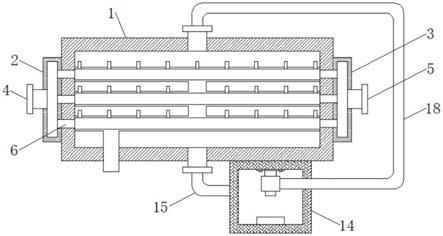

24.图2为本实用新型一种实施例的不锈钢热交换器组件的剖视示意图;

25.图3为本实用新型一种实施例的不锈钢热交换器组件的分解示意图;

26.图4为本实用新型一种实施例的前侧板的分解示意图;

27.图5为本实用新型一种实施例的外框板和内框板的结构示意图;

28.图6为本实用新型一种实施例燃气热水器的结构示意图;

29.图7为本实用新型一种实施例燃气热水器的部分结构示意图。

30.其中,附图标记为:

31.壳体100,前侧板110,前内罩板111,前外罩板112,扣板113,第一定位凸起114,第一定位槽115,后侧板120,后内罩板121,后外罩板122,第二定位凸起123,第二定位槽124,左侧板130,左内罩板131,左外罩板132,左引导板133,翻边134,右侧板140,右内罩板141,右外罩板142,右引导板143,内框板150,外框板160,第一连接结构171,第一凹陷1711,第二凹陷1712,第二连接结构172,第三连接结构173,第四连接结构174;

32.热交换器主体200,端板210;

33.散热通道300,进气口310,出气口320;

34.进水管410,出水管420,出水接头430,旁通管440;

35.燃烧器组件500;

36.风机组件600,排烟罩610,风机620,排烟管630。

具体实施方式

37.本公开提供以下参照附图的描述来帮助全面理解如权利要求及其等同物所限定的本公开的各种实施例。描述包括各种具体细节以帮助理解,但这些细节应被视为只是示范性的。因此,本领域普通技术人员将会认识到,在不脱离本公开的范围和精神的情况下,能够对本文描述的各种实施例进行各种改变和修改。此外,为了清楚和简明,可省略对公知的功能和构造的描述。

38.在以下描述和权利要求中使用的术语和字词不受限于字面含义,而只是被发明人用来使得能够对于本公开有清楚且一致的理解。因此,本领域技术人员应当清楚,提供以下对本公开的各种实施例的描述只是为了说明,而不是为了限制如所附权利要求及其等同物所限定的本公开。

39.本公开的各种实施例中使用的术语“具有”、“可具有”、“包括”或“可包括”指示公开的相应功能、操作、元素等等的存在,但不限制额外的一个或多个功能、操作、元素等等。此外,应当理解,本公开的各种实施例中使用的术语“包括”或“具有”是要指示说明书中描述的特征、数字、操作、元素、部件或者其组合的存在,但并不排除一个或多个其他特征、数字、操作、元素、部件或其组合的存在或添加。

40.应理解,当一元素(例如,第一元素)与另一元素(例如,第二元素)“连接”时,该元素可直接与另一元素连接,或者在该元素和另一元素之间可以有居间的元素(例如,第三元素)。

41.本实用新型的实施例提供一种不锈钢热交换器组件,如图1-3所示,其包括壳体100和热交换器主体200,壳体100由前侧板110、后侧板120、左侧板130和右侧板140组合而成,形成类似矩形筒结构,且在壳体100的顶部和底部均形成开口。壳体100底部的开口用于

设置燃烧器,热交换器主体200固定在壳体100顶部的开口处,且热交换器主体200连接有进水管410和出水管420,燃烧器燃烧产生的火焰可位于壳体100内侧以加热热交换器主体200。进水管410向热交换器主体200输送冷水,热交换器主体200吸热后将水加热,出水管420输出热水。本实施例中,热交换器主体200可呈长方体形,其进水管410无需盘绕在壳体100的外侧面上,可以简化安装结构,降低燃气热水器成本。

42.前侧板110、后侧板120、左侧板130和右侧板140均为散热板,散热板内设置有散热通道300,且散热通道300在散热板的外侧面形成进气口310,散热通道300在散热板的顶面形成出气口320。由于壳体100内侧的热气流向上流动,在该热气流的带动下,散热通道300内也形成向上流动的气流,因而外界的冷空气从进气口310进入,再从出气口320流出,散热通道300内的气体将带走壳体100上的热量,对热交换器进行散热,这样,传导至燃气热水器表面的热量减少,可以降低燃气热水器表面的温度,用户不会被烫伤,提升了用户体验。

43.在一些实施例中,进水管410和出水管420分别设置在热交换器主体200长度方向的两端,热交换器主体200长度方向的两端分别固定在左侧板130和右侧板140的顶面,前侧板110和后侧板120分别固定在热交换器主体200位于宽度方向上的两个侧面上,前侧板110和后侧板120将夹持固定热交换器主体200,可以使热交换器主体200稳定固定在壳体100的顶部位置。同时,由于前侧板100和后侧板120分别固定在热交换器主体200的侧面上,前侧板100顶面的出气口和后侧板120顶面的出气口均不受热交换器主体200的阻挡,散热通道内的气流流通更顺畅,散热效果更好。

44.进一步的,热交换器主体200包括分别位于热交换器主体200长度方向的两端的两块端板210以及位于固定在两块端板210之间的热交换结构,热交换结构包括翅片组,相邻翅片之间具有可供气流流过的间隙。两块端板210可分别固定在左侧板130的顶面和右侧板140的顶面。左侧板130顶面的出气口和右侧板140顶面的出气口分别位于两块端板210的内侧,气流从左侧板130顶面的出气口和右侧板140顶面的出气口吹出后,可从相邻翅片之间的间隙穿过,使左侧板130和右侧板140内散热通道内的气流流通更顺畅,进一步提升散热效果。

45.更进一步的,可在左侧板130顶面的出气口处和右侧板140顶面的出气口处均设置导流结构,使得从出气口吹出的气流向端板210的内侧面吹,因而气流可紧贴端板210的内侧面向上流动,进而可以降低对壳体100内侧热气流的影响,使火焰保持稳定。

46.在一些实施例中,如图4所示,前侧板包括前内罩板111和前外罩板112,前内罩板111位于前外罩板112的内侧,前内罩板111和前外罩板112均可呈类似罩状结构,且前内罩板111和前外罩板112围合形成前侧板的散热通道。其中,前侧板长度方向的两端可通过螺钉分别固定在左侧板和右侧板上。

47.前外罩板112的顶部可设置有扣板113,前侧板上的出气口可设置在扣板113上。扣板113上可设置多个安装孔,以方便安装位于热交换器主体顶部的风机组件。

48.为了便于前内罩板111和前外罩板112的安装,在前内罩板111上设置有若干向前外罩板112凸出的第一定位凸起114,前外罩板112上设置有若干与第一定位凸起114相匹配的第一定位槽115,具体的,第一定位凸起114的数量和位置分别与第一定位槽115的数量和位置相对应。在安装前内罩板111和前外罩板112时,只需第一定位凸起114插入到第一定位槽115中,即可保证前内罩板111和前外罩板112准确对位,这可以提升安装效率。

49.本实施例中,前内罩板111和前外罩板112上设置有连接前内罩板111和前外罩板112的第一连接结构171,通过第一连接结构171使安装在一起的前内罩板111和前外罩板112连接更加稳固。

50.第一连接结构171包括设置在内罩板的第一凹陷1711、设置在外罩板的第二凹陷1712和连接件,第一凹陷1711和第二凹陷1712可相向凹陷,当前内罩板111和前外罩板112组合在一起后,第一凹陷1711和第二凹陷1712可紧贴在一起,且第一凹陷1711和第二凹陷1712均设置有贯穿的安装孔,连接件可穿过二者的安装孔,以将前内罩板111和前外罩板112连接在一起。其中,连接件可以是螺钉。

51.因此,本实施例的前侧板易于组装,且通过拆卸掉前侧板即可观察到壳体内部的情况以及热交换器主体的情况,便于后期的维修。

52.在一些实施例中,如图5所示,后侧板包括后内罩板121和后外罩板122,后内罩板121位于后外罩板122的内侧,且后内罩板121和后外罩板122围合形成后侧板的散热通道。左侧板包括左内罩板131和左外罩板132,左内罩板131位于左外罩板132的内侧,且左内罩板131和左外罩板132围合形成左侧板的散热通道。右侧板包括右内罩板141和右外罩板142,右内罩板141位于右外罩板142的内侧,且右内罩板141和右外罩板142围合形成右侧板的散热通道。后外罩板122的顶部也可设置扣板,后侧板上的出气口即设置在该扣板上,该扣板上还可设置多个安装孔,以方便安装位于热交换器主体顶部的风机组件。

53.本实施例中,后内罩板121、左内罩板131和右内罩板141一体相连,形成内框板150;后外罩板122、左外罩板132和右外罩板142一体相连,形成外框板160。这便于制造,且在组装时,只需将内框板150安装在外框板160的内侧即可,又可以简化安装过程,便于操作。

54.本实施例中,内框板150上设置有若干第二定位凸起123,外框板160上设置有若干与第二定位凸起123相匹配的第二定位槽124,具体的,第二定位凸起123的数量和位置分别与第二定位槽124的数量和位置相对应。在安装内框板150和外框板160时,只需第二定位凸起123插入到第二定位槽124中,即可保证内框板150和外框板160准确对位,以提升安装效率。

55.本实施例中,后内罩板121和后外罩板122上设置有连接后内罩板121和后外罩板122的第二连接结构172,左内罩板131和左外罩板132上设置有连接左内罩板131和左外罩板132的第三连接结构173,右内罩板141和右外罩板142上设置有连接右内罩板141和右外罩板142的第四连接结构174,通过上述连接结构使组合在一起的内罩板和外罩板连接更加稳固。其中,第二连接结构172、第三连接结构173和第四连接结构174均可采用与第一连接结构171相同的结构设计。

56.本实施例中,左内罩板131的顶部设置有左导向板133,左导向板133与左外罩板132之间形成左侧板的散热通道的出气口,左导向板133可斜向上延伸,且在向上延伸的方向上,左导向板133逐渐靠近左外罩板132。同样的,右内罩板141的顶部设置有右导向板143,右导向板143与右外罩板142之间形成右侧板的散热通道的出气口,右导向板143可斜向上延伸,且在向上延伸的方向上,右导向板143逐渐靠近右外罩板142。左导向板133和右导向板143均可对气流进行导向,使得散热通道内的气流沿斜向外的方向向热交换器主体的端板吹出,因而从出气口吹出的气流将沿着端板的内侧面向上流动,以降低对壳体100内

侧气流的影响。

57.本实施例中,左外罩板132的顶部和右外罩板142的顶部均设置有翻边134,热交换器主体的两块端板分别固定在左外罩板132和右外罩板142的翻边134上,具体可通过螺钉实现固定。以使得左侧板顶面的出气口和右侧板顶面的出气口分别位于两块端板的内侧。

58.本实施例的不锈钢热交换器组件的安装过程如下:1.先将内框板150和外框板160安装在一起;2.将热交换器主体200固定在左侧板130、右侧板140和后侧板120上;3.将前内罩板111和前外罩板112安装在一起;4.将前侧板110装配到左侧板130和右侧板140上,并将热交换器主体200与前侧板110固定在一起;5.在热交换器主体200的两端安装进水管410和出水管420。因此,相比于传统的不锈钢热交换器组件,本实施例的不锈钢热交换器组件的安装过程更加简便。

59.本实用新型的实施例提供一种燃气热水器,如图6所示,其包括上述任一实施例的不锈钢热交换器组件,在热交换器主体200的顶部固定有风机组件600,壳体100底部的开口处固定有燃烧器组件500。燃烧器组件500用于燃烧燃气,以形成火焰。风机组件600用于排出燃烧所形成的烟气。

60.其中,风机组件600可包括排烟罩610、风机620和排烟管630,排烟罩610罩设在热交换器主体200上,风机620的进风口与排烟罩610连接,风机620的出风口与排烟管630连接,在风机620的作用下,将烟气从排烟管630排出。

61.在一些实施例中,如图7所示,本实施例的燃气热水器还包括旁通管440,以用于解决“停水升温”的问题。出水管420的端部连接有出水接头430,以便于出水管420与外部管路连接。旁通管440的一端与进水管410焊接,另一端设置有螺纹结构,出水接头430上设置有螺纹孔,当需要接通旁通管440时,将旁通管440与出水接头430螺纹连接即可。这可以降低旁通管440的焊接难度,且不需要焊接用的工装夹具,相比于两端都焊接固定的方式,可以减少运输过程中旁通管440断裂的风险。

62.在一些实施例中,热交换器主体200、内框板150、进水管410和出水管420均为不锈钢材质,相比于传统的铜热交换器,耐腐蚀性更好,使用寿命更长。

63.以上内容是结合具体的实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。